Изобретение -относится к автоматизации станков, в частности к устройствам для зажима инструментальной головки при ее смене в приводном шпинделе станка.

Цель изобретения - повышение надеж- ности зажима и срока службы инструментальной головки.

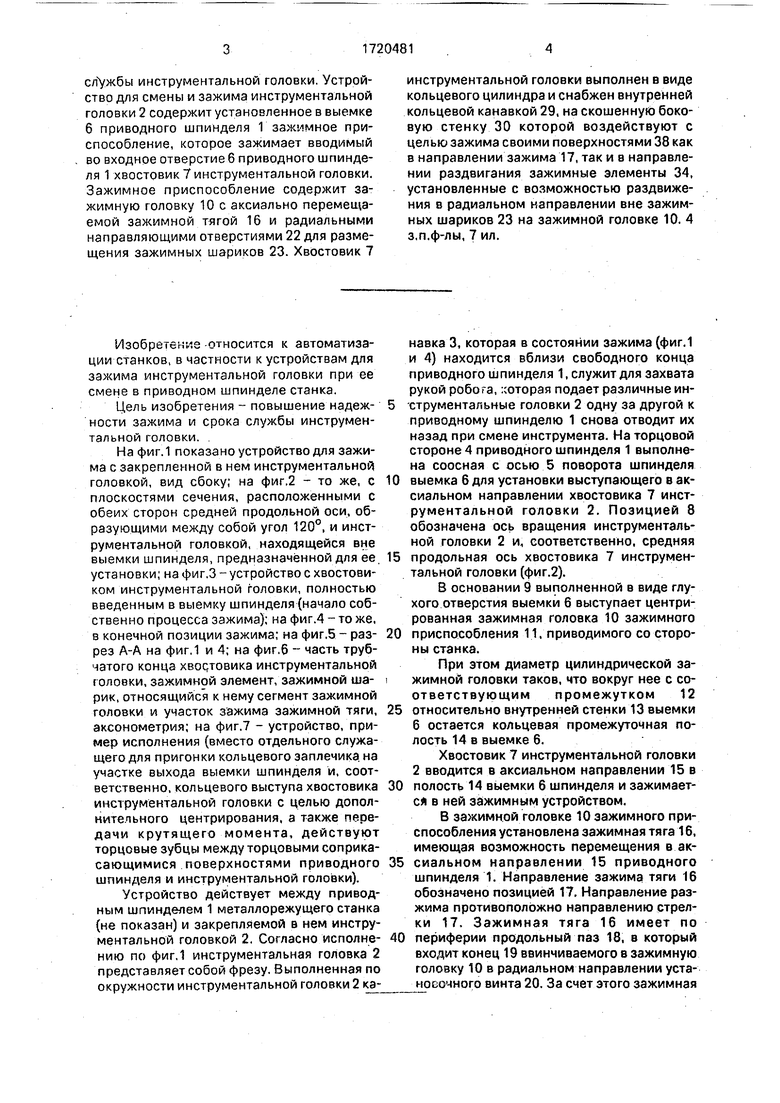

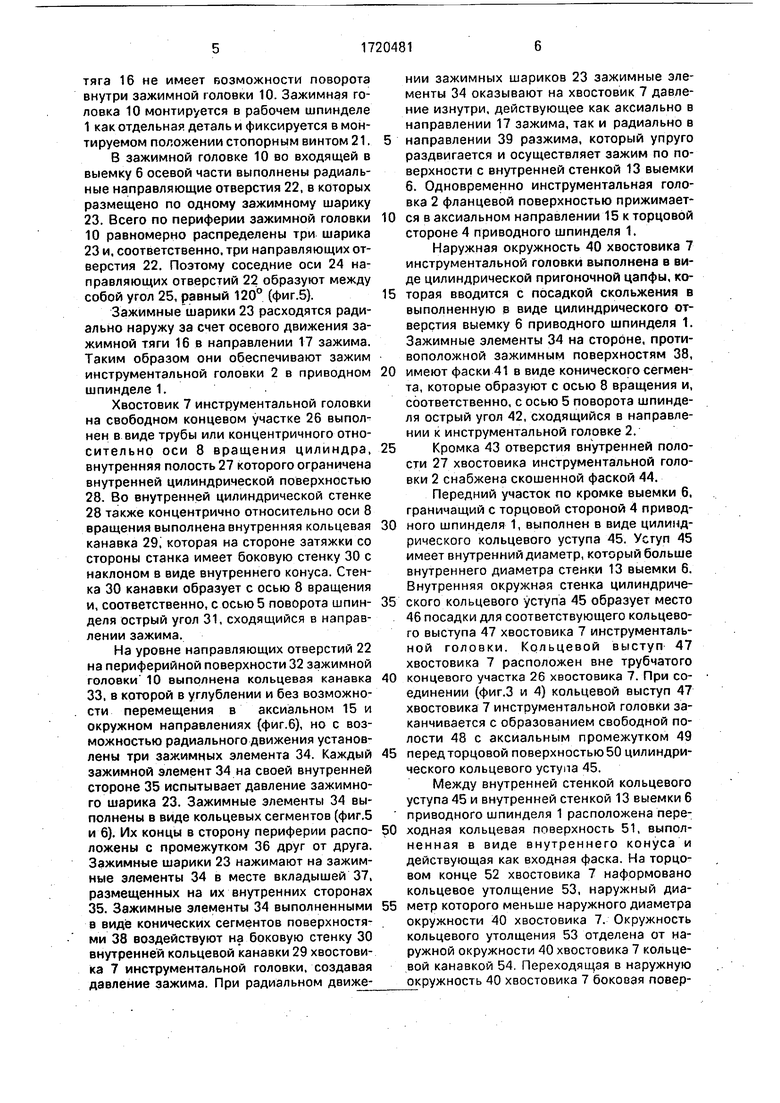

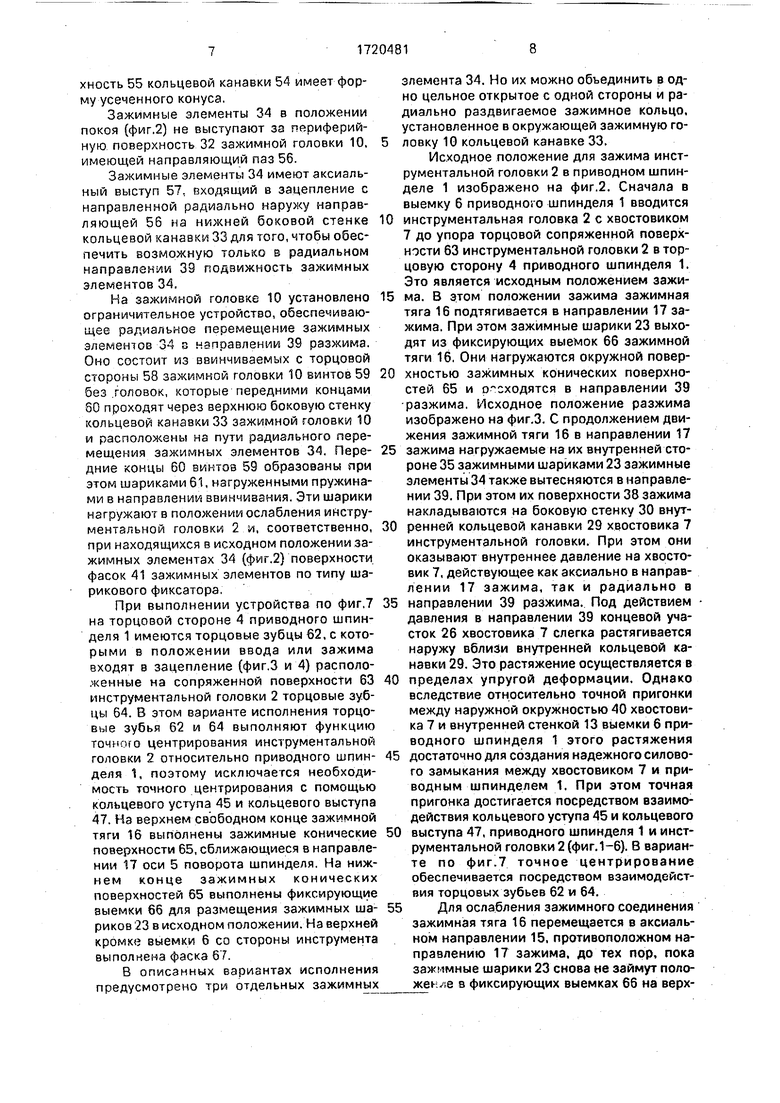

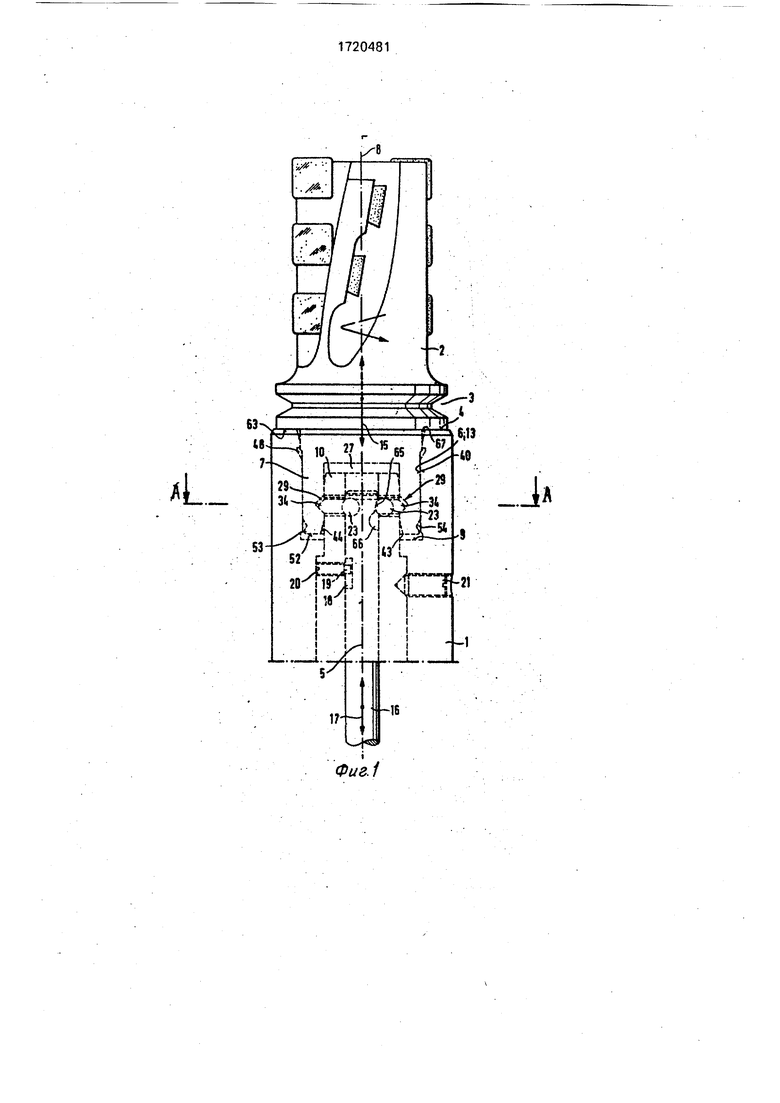

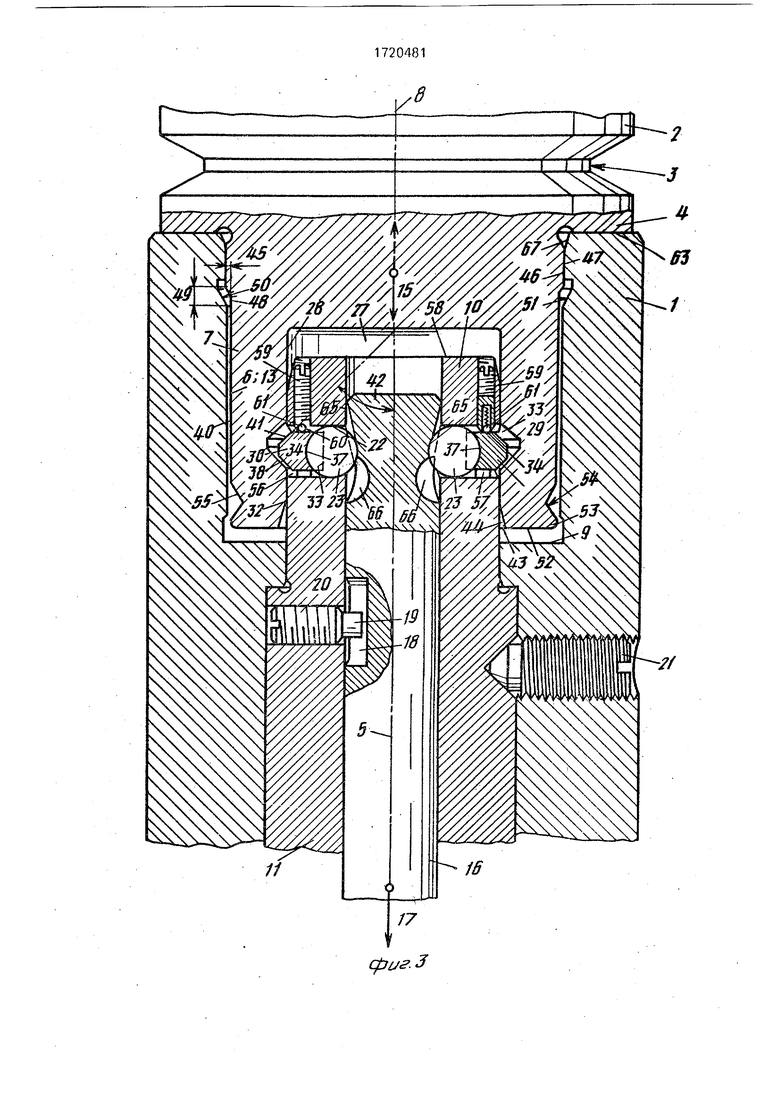

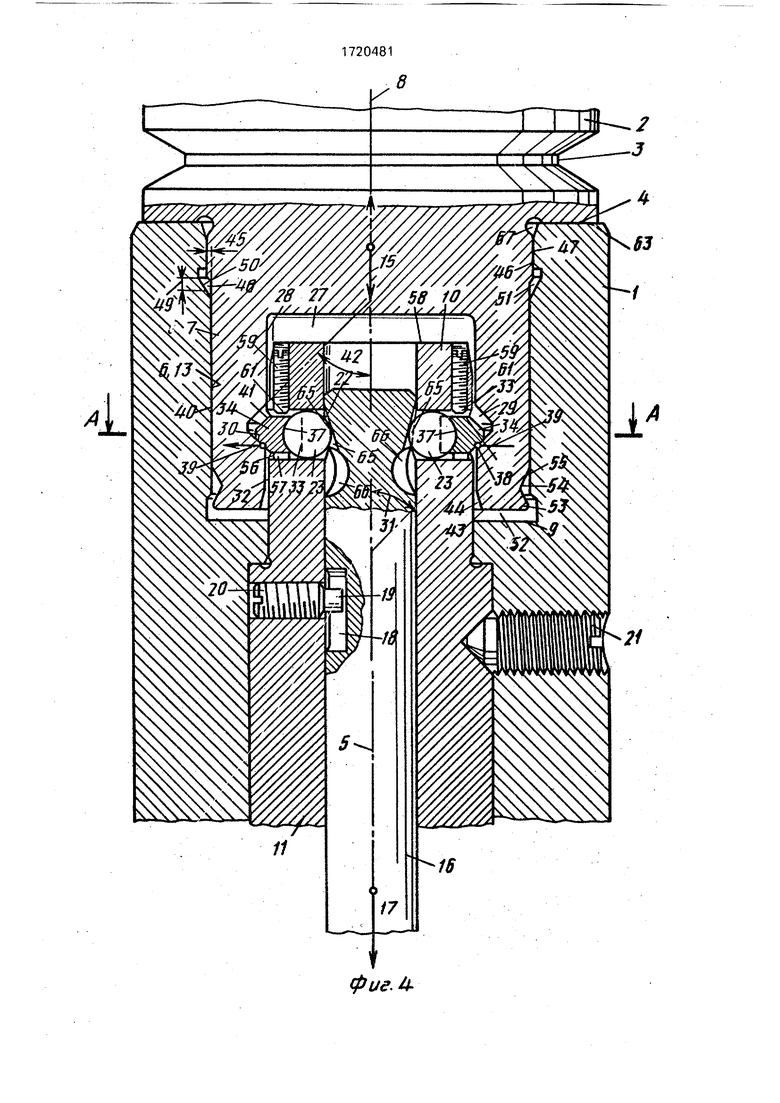

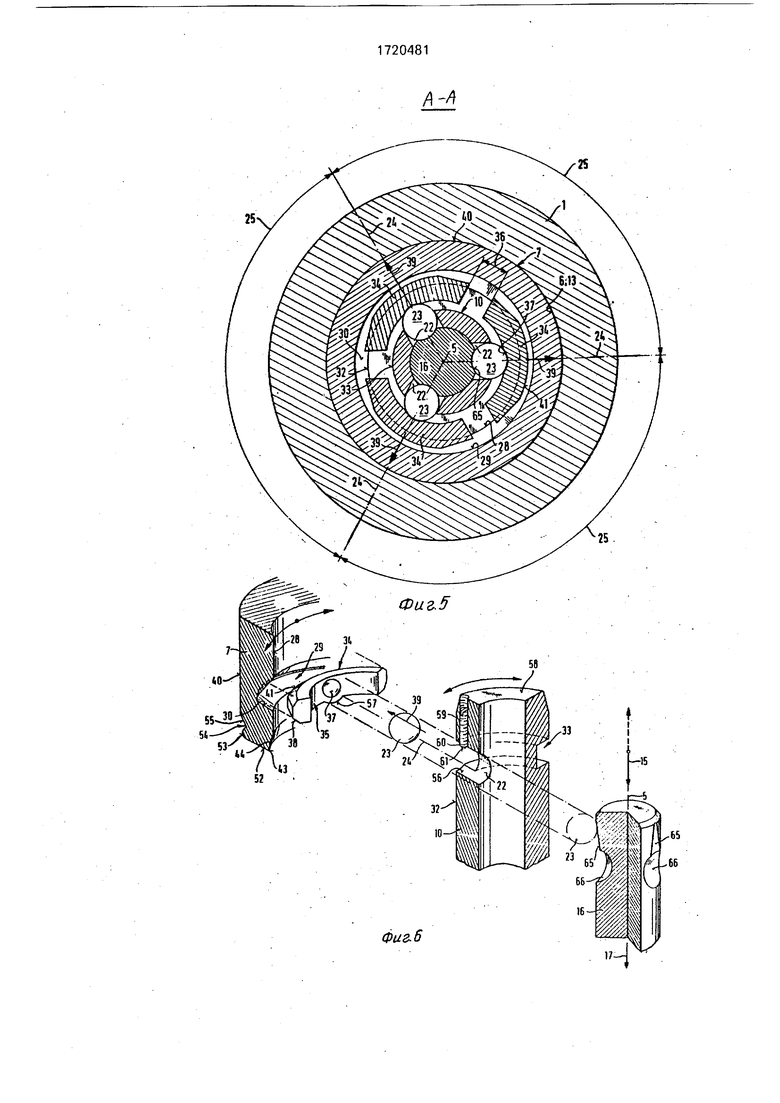

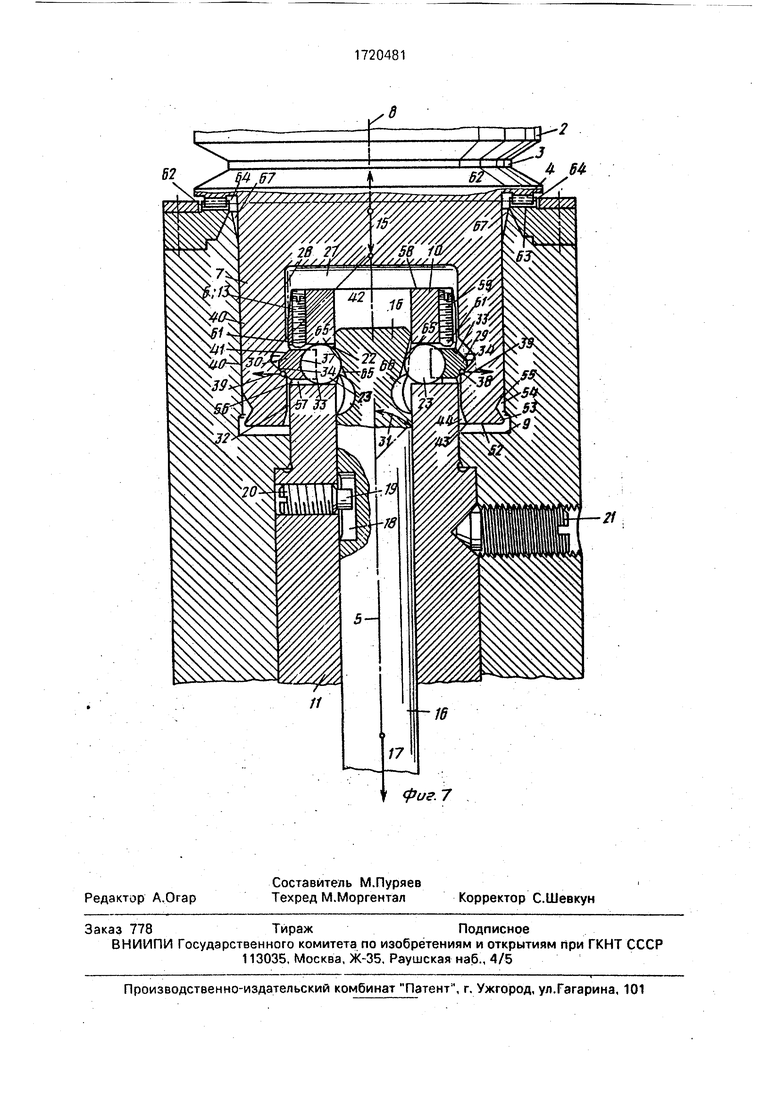

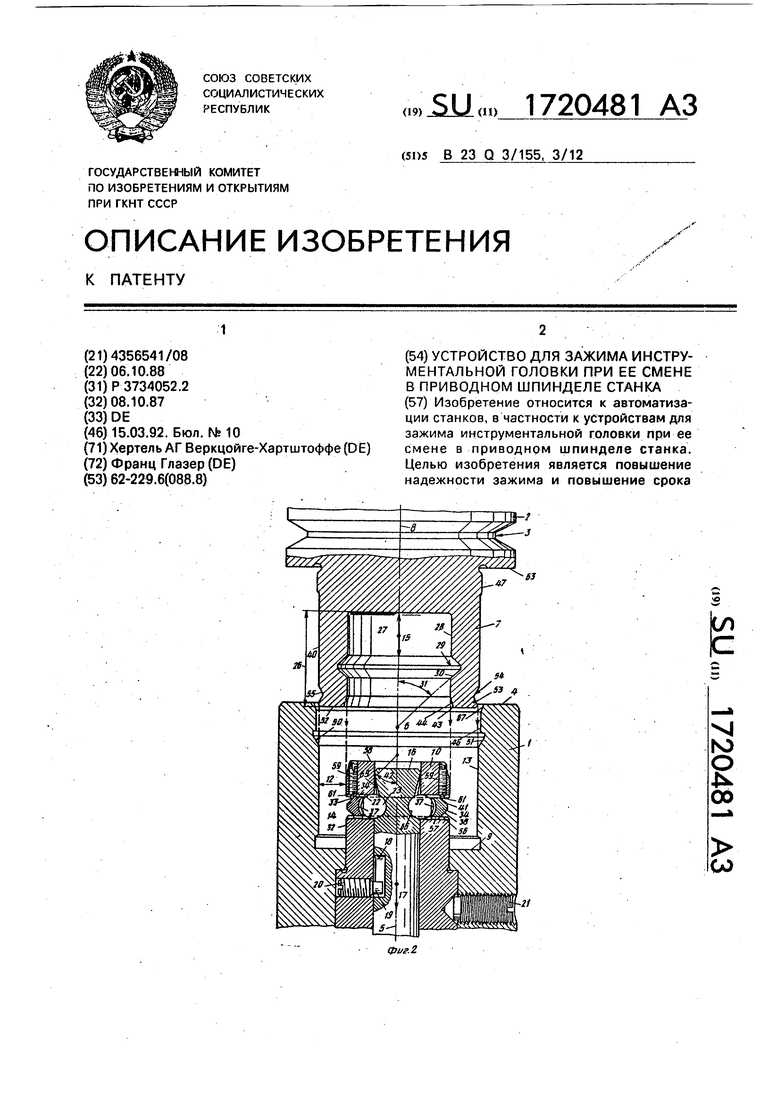

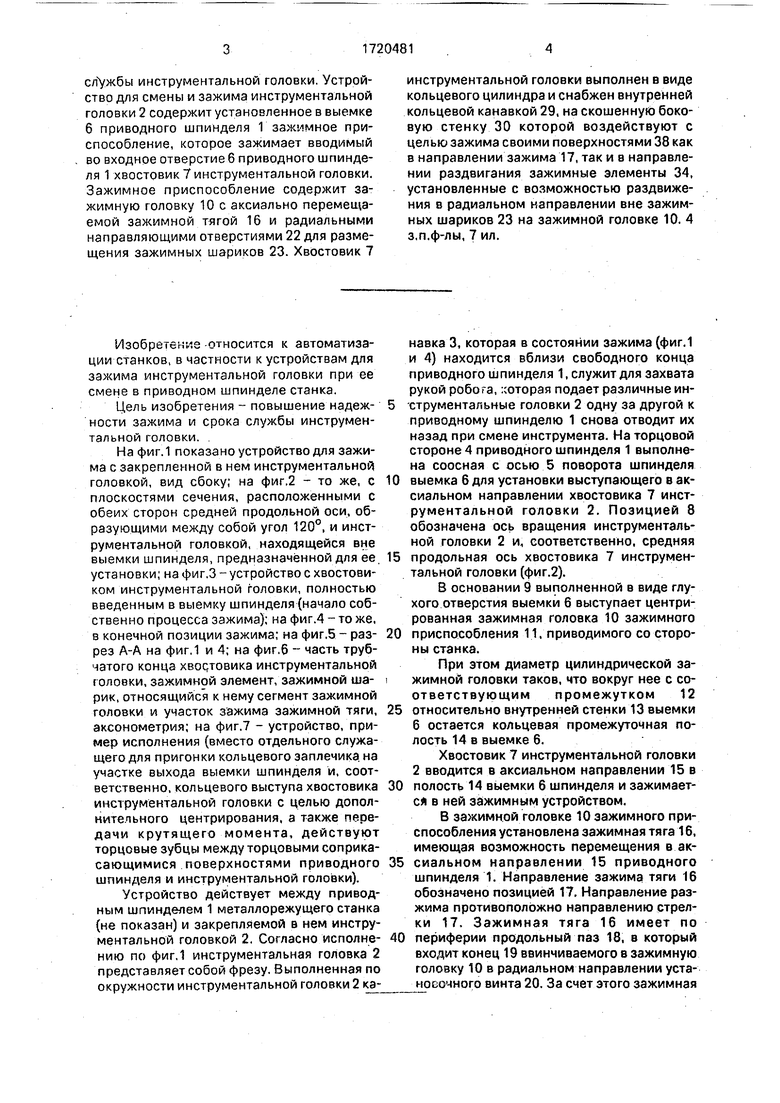

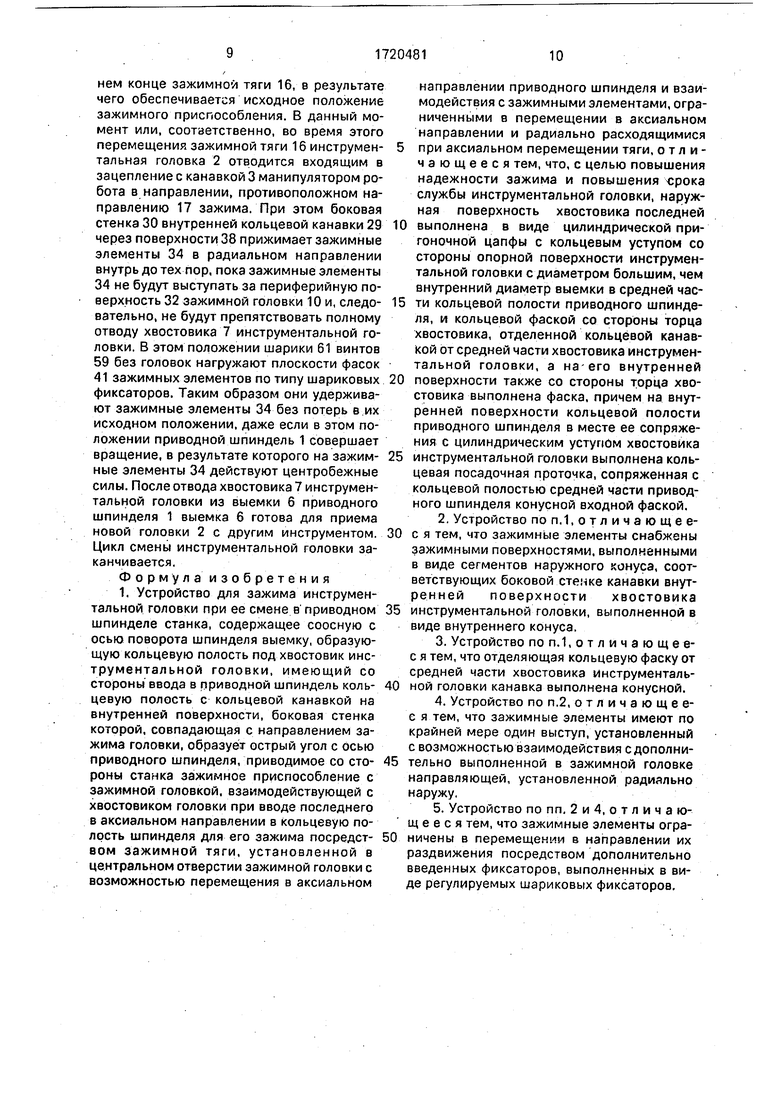

На фиг.1 показано устройство для зажима с закрепленной в нем инструментальной головкой, вид сбоку; на фиг.2 - то же, с плоскостями сечения, расположенными с обеих сторон средней продольной оси, образующими между собой угол 120°, и инструментальной головкой, находящейся вне выемки шпинделя, предназначенной для ее установки; на фиг.З - устройство с хвостовиком инструментальной головки, полностью введенным в выемку шпинделя (начало собственно процесса зажима); на фиг.4 - то же, в конечной позиции зажима; на фиг.5 - раз- рез А-А на фиг,1 и 4; на фиг.6 часть трубчатого конца хвостовика инструментальной головки, зажимной элемент, зажимной ша- рик, относящийся к нему сегмент зажимной головки и участок зажима зажимной тяги, аксонометрия; на фиг.7 - устройство, пример исполнения (вместо отдельного служащего для пригонки кольцевого заплечика на участке выхода выемки шпинделя и, соответственно, кольцевого выступа хвостовика инструментальной головки с целью допол- нитечьного центрирования, а также передачи крутящего момента, действуют торцовые зубцы между торцовыми соприкасающимися поверхностями приводного шпинделя и инструментальной головки).

Устройство действует между приводным шпинделем 1 металлорежущего станка (не показан) и закрепляемой в нем инструментальной головкой 2. Согласно исполне- нию по фиг,1 инструментальная головка 2 представляет собой фрезу. Выполненная по окружности инструментальной головки 2 канавка 3, которая в состоянии зажима (фиг.1 и 4) находится вблизи свободного конца приводного шпинделя 1, служит для захвата рукой робота, хоторая подает различные ин- струментальные головки 2 одну за другой к приводному шпинделю 1 снова отводит их назад при смене инструмента. На торцовой стороне 4 приводного шпинделя 1 выполнена соосная с осью 5 поворота шпинделя выемка 6 для установки выступающего в аксиальном направлении хвостовика 7 инструментальной головки 2. Позицией 8 обозначена ось вращения инструментальной головки 2 и, соответственно, средняя продольная ось хвостовика 7 инструментальной головки (фиг.2).

В основании 9 выполненной в виде глухого отверстия выемки б выступает центрированная зажимная головка 10 зажимного приспособления 11, приводимого со стороны станка.

При этом диаметр цилиндрической зажимной головки таков, что вокруг нее с соответствующим промежутком 12 относительно внутренней стенки 13 выемки 6 остается кольцевая промежуточная полость 14 в выемке 6.

Хвостовик 7 инструментальной головки 2 вводится в аксиальном направлении 15 в полость 14 выемки б шпинделя и зажимается в ней зажимным устройством.

В зажимной головке 10 зажимного приспособления установлена зажимная тяга 16, имеющая возможность перемещения в аксиальном направлении 15 приводного шпинделя 1. Направление зажима тяги 16 обозначено позицией 17. Направление разжима противоположно направлению стрелки 17. Зажимная тяга 16 имеет по периферии продольный паз 18, в который входит конец 19 ввинчиваемого в зажимную головку 10 в радиальном направлении уста- носочного винта 20. За счет этого зажимная

тяга 16 не имеет возможности поворота внутри зажимной головки 10. Зажимная головка 10 монтируется в рабочем шпинделе 1 как отдельная деталь и фиксируется в монтируемом положении стопорным винтом 21.

В зажимной головке 10 во входящей в выемку б осевой части выполнены радиальные направляющие отверстия 22, в которых размещено по одному зажимному шарику 23. Всего по периферии зажимной головки 10 равномерно распределены три шарика 23 и. соответственно, три направляющих отверстия 22. Поэтому соседние оси 24 направляющих отверстий 22 образуют между собой угол 25, равный 120° (фиг.5).

Зажимные шарики 23 расходятся ради- ально наружу за счет осевого движения зажимной тяги 16 в направлении 17 зажима. Таким образом они обеспечивают зажим инструментальной головки 2 в приводном шпинделе 1.

Хвостовик 7 инструментальной головки на свободном концевом участке 26 выполнен в виде трубы или концентричного относительно оси 8 вращения цилиндра, внутренняя полость 27 которого ограничена внутренней цилиндрической поверхностью 28. Во внутренней цилиндрической стенке 28 также концентрично относительно оси 8 вращения выполнена внутренняя кольцевая канавка 29, которая на стороне затяжки со стороны станка имеет боковую стенку 30 с наклоном в виде внутреннего конуса. Стенка 30 канавки образует с осью 8 вращения и, соответственно, с осью 5 поворота шпинделя острый угол 31, сходящийся в направлении зажима.

На уровне направляющих отверстий 22 на периферийной поверхности 32 зажимной головки 10 выполнена кольцевая канавка 33, в которой в углублении и без возможности перемещения в аксиальном 15 и окружном направлениях (фиг.6), но с возможностью радиального движения установлены три зажимных элемента 34. Каждый зажимной элемент 34 на своей внутренней стороне 35 испытывает давление зажимного шарика 23. Зажимные элементы 34 выполнены в виде кольцевых сегментов (фиг.5 и 6). Их концы в сторону периферии расположены с промежутком 36 друг от друга. Зажимные шарики 23 нажимают на зажимные элементы 34 в месте вкладышей 37, размещенных на их внутренних сторонах 35. Зажимные элементы 34 выполненными в виде конических сегментов поверхностями 38 воздействуют на боковую стенку 30 внутренней кольцевой канавки 29 хвостовика 7 инструментальной головки, создавая давление зажима. При радиальном движении зажимных шариков 23 зажимные элементы 34 оказывают на хвостовик 7 давление изнутри, действующее как аксиально в направлении 17 зажима, так и радиально в 5 направлении 39 разжима, который упруго раздвигается и осуществляет зажим по поверхности с внутренней стенкой 13 выемки 6. Одновременно инструментальная головка 2 фланцевой поверхностью прижимает- 0 ся в аксиальном направлении 15 к торцовой стороне 4 приводного шпинделя 1.

Наружная окружность 40 хвостовика 7 инструментальной головки выполнена в виде цилиндрической пригоночной цапфы, ко- 5 торая вводится с посадкой скольжения в выполненную в виде цилиндрического отверстия выемку 6 приводного шпинделя 1. Зажимные элементы 34 на стороне, противоположной зажимным поверхностям 38,

0 имеют фаски 41 в виде конического сегмента, которые образуют с осью 8 вращения и, соответственно, с осью 5 поворота шпинделя острый угол 42, сходящийся в направлении к инструментальной головке 2.

5 Кромка 43 отверстия внутренней полости 27 хвостовика инструментальной головки 2 снабжена скошенной фаской 44.

Передний участок по кромке выемки 6, граничащий с торцовой стороной 4 привод0 ного шпинделя 1, выполнен в виде цилиндрического кольцевого уступа 45. Уступ 45 имеет внутренний диаметр, который больше внутреннего диаметра стенки 13 выемки 6. Внутренняя окружная стенка цилиндриче5 ского кольцевого уступа 45 образует место 46 посадки для соответствующего кольцевого выступа 47 хвостовика 7 инструментальной головки. Кольцевой выступ 47 хвостовика 7 расположен вне трубчатого

0 концевого участка 26 хвостовика 7. При соединении (фиг.З и 4) кольцевой выступ 47 хвостовика 7 инструментальной головки заканчивается с образованием свободной полости 48 с аксиальным промежутком 49

5 перед торцовой поверхностью 50 цилиндрического кольцевого уступа 45.

Между внутренней стенкой кольцевого

уступа 45 и внутренней стенкой 13 выемки 6

приводного шпинделя 1 расположена пере0 ходная кольцевая поверхность 51, выполненная в виде внутреннего конуса и действующая как входная фаска. На торцовом конце 52 хвостовика 7 наформовано кольцевое утолщение 53, наружный диа5 метр которого меньше наружного диаметра окружности 40 хвостовика 7. Окружность кольцевого утолщения 53 отделена от наружной окружности 40 хвостовика 7 кольцевой канавкой 54. Переходящая в наружную окружность 40 хвостовика 7 боковая поверхность 55 кольцевой канавки 54 имеет форму усеченного конуса.

Зажимные элементы 34 в положении покоя (фиг.2) не выступают за периферийную поверхность 32 зажимной головки 10, имеющей направляющий паз 56.

Зажимные элементы 34 имеют аксиальный выступ 57. входящий в зацепление с направленной радиально наружу направляющей 56 на нижней боковой стенке кольцевой канавки 33 для того, чтобы обеспечить возможную только в радиальном направлении 39 подвижность зажимных элементов 34.

На зажимной головке 10 установлено ограничительное устройство, обеспечивающее радиальное перемещение зажимных элементов 34 в направлении 39 разжима. Оно состоит из ввинчиваемых с торцовой стороны 58 зажимной головки 10 винтов 59 без головок, которые передними концами 60 проходят через верхнюю боковую стенку кольцевой канавки 33 зажимной головки 10 и расположены на пути радиального перемещения зажимных элементов 34. Передние концы 60 винтов 59 образованы при этом шариками 61, нагруженными пружинами в направлении ввинчивания. Эти шарики нагружают в положении ослабления инструментальной головки 2 и. соответственно, при находящихся в исходном положении зажимных элементах 34 (фиг.2) поверхности фасок 41 зажимных элементов по типу шарикового фиксатора,

При выполнении устройства по фиг,7 на торцовой стороне 4 приводного шпинделя 1 имеются торцовые зубцы 62, с которыми в положении ввода или зажима входят в зацепление (фиг.З и 4) расположенные на сопряженной поверхности 63 инструментальной головки 2 торцовые зубцы 64. В этом варианте исполнения торцовые зубья 62 и 64 выполняют функцию точного центрирования инструментальной головки 2 относительно приводного шпинделя 1, поэтому исключается необходимость точного центрирования с помощью кольцевого уступа 45 и кольцевого выступа 47. На верхнем свободном конце зажимной тяги 16 выполнены зажимные конические поверхности 65, сближающиеся в направлении 17 оси 5 поворота шпинделя. На нижнем конце зажимных конических поверхностей 65 выполнены фиксирующие выемки 66 для размещения зажимных шариков 23 в исходном положении. На верхней кромке выемки 6 со стороны инструмента выполнена фаска 67.

В описанных вариантах исполнения предусмотрено три отдельных зажимных

элемента 34. Но их можно объединить в одно цельное открытое с одной стороны и ра- диально раздвигаемое зажимное кольцо, установленное в окружающей зажимную головку 10 кольцевой канавке 33.

Исходное положение для зажима инструментальной головки 2 в приводном шпинделе 1 изображено на фиг.2. Сначала в выемку 6 приводного шпинделя 1 вводится

0 инструментальная головка 2 с хвостовиком 7 до упора торцовой сопряженной поверхности 63 инструментальной головки 2 в торцовую сторону 4 приводного шпинделя 1. Это является исходным положением зажи5 ма. В этом положении зажима зажимная тяга 16 подтягивается в направлении 17 зажима. При этом зажимные шарики 23 выходят из фиксирующих выемок 66 зажимной тяги 16, Они нагружаются окружной повер0 хностью зажимных конических поверхностей 65 и преходятся в направлении 39 разжима. Исходное положение разжима изображено на фиг.З. С продолжением движения зажимной тяги 16 в направлении 17

5 зажима нагружаемые на их внутренней стороне 35 зажимными шариками 23 зажимные элементы 34 также вытесняются в направлении 39. При этом их поверхности 38 зажима накладываются на боковую стенку 30 внут0 ренней кольцевой канавки 29 хвостовика 7 инструментальной головки. При этом они оказывают внутреннее давление на хвостовик 7, действующее как аксиально в направлении 17 зажима, так и радиально в

5 направлении 39 разжима. Под действием давления в направлении 39 концевой участок 26 хвостовика 7 слегка растягивается наружу вблизи внутренней кольцевой канавки 29. Это растяжение осуществляется в

0 пределах упругой деформации. Однако вследствие относительно точной пригонки между наружной окружностью 40 хвостовика 7 и внутренней стенкой 13 выемки 6 приводного шпинделя 1 этого растяжения

5 достаточно для создания надежного силового замыкания между хвостовиком 7 и приводным шпинделем 1. При этом точная пригонка достигается посредством взаимодействия кольцевого уступа 45 и кольцевого

0 выступа 47, приводного шпинделя 1 и инструментальной головки 2 (фиг. 1-6). В варианте по фиг.7 точное центрирование обеспечивается посредством взаимодействия торцовых зубьев 62 и 64.

5 Для ослабления зажимного соединения зажимная тяга 16 перемещается в аксиальном направлении 15, противоположном направлению 17 зажима, до тех пор, пока зажимные шарики 23 снова не займут поло- жек-ле в фиксирующих выемках 66 на верхнем конце зажимной тяги 16, в результате чего обеспечивается исходное положение зажимного приспособления. В данный момент или, соответственно, во время этого перемещения зажимной тяги 16 инструментальная головка 2 отводится входящим в зацепление с канавкой 3 манипулятором робота в направлении, противоположном направлению 17 зажима. При этом боковая стенка 30 внутренней кольцевой канавки 29 через поверхности 38 прижимает зажимные элементы 34 в радиальном направлении внутрь до тех пор, пока зажимные элементы 34 не будут выступать за периферийную поверхность 32 зажимной головки 10 и, следовательно, не будут препятствовать полному отводу хвостовика 7 инструментальной головки. В этом положении шарики 61 винтов 59 без головок нагружают плоскости фасок 41 зажимных элементов по типу шариковых фиксаторов. Таким образом они удерживают зажимные элементы 34 без потерь в их исходном положении, даже если в этом положении приводной шпиндель 1 совершает вращение, в результате которого на зажимные элементы 34 действуют центробежные силы. После отвода хвостовика 7 инструментальной головки из выемки 6 приводного шпинделя 1 выемка 6 готова для приема новой головки 2 с другим инструментом. Цикл смены инструментальной головки заканчивается.

Формула изобретения 1, Устройство для зажима инструментальной головки при ее смене в приводном шпинделе станка, содержащее соосную с осью поворота шпинделя выемку, образующую кольцевую полость под хвостовик инс- трументальной головки, имеющий со стороны ввода в приводной шпиндель кольцевую полость с кольцевой канавкой на внутренней поверхности, боковая стенка которой, совпадающая с направлением зажима головки, образует острый угол с осью приводного шпинделя, приводимое со стороны станка зажимное приспособление с зажимной головкой, взаимодействующей с хвостовиком головки при вводе последнего в аксиальном направлении в кольцевую полость шпинделя для его зажима посредством зажимной тяги, установленной в центральном отверстии зажимной головки с возможностью перемещения в аксиальном

направлении приводного шпинделя и взаимодействия с зажимными элементами, ограниченными в перемещении в аксиальном направлении и радиально расходящимися

5 при аксиальном перемещении тяги, отличающееся тем, что, с целью повышения надежности зажима и повышения срока службы инструментальной головки, наружная поверхность хвостовика последней

0 выполнена в виде цилиндрической пригоночной цапфы с кольцевым уступом со стороны опорной поверхности инструментальной головки с диаметром большим, чем внутренний диаметр выемки в средней час5 ти кольцевой полости приводного шпинделя, и кольцевой фаской со стороны торца хвостовика, отделенной кольцевой канавкой от средней части хвостовика инструментальной головки, а на-его внутренней

0 поверхности также со стороны торца хвостовика выполнена фаска, причем на внутренней поверхности кольцевой полости приводного шпинделя в месте ее сопряжения с цилиндрическим уступом хвостовика

5 инструментальной головки выполнена кольцевая посадочная проточка, сопряженная с кольцевой полостью средней части приводного шпинделя конусной входной фаской.

2.Устройство поп.1,отличающее- 0 с я тем, что зажимные элементы снабжены

зажимными поверхностями, выполненными в виде сегментов наружного конуса, соответствующих боковой стенке канавки внутренней поверхности хвостовика 5 инструментальной головки, выполненной в виде внутреннего конуса.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что отделяющая кольцевую фаску от средней части хвостовика инструменталь0 ной головки канавка выполнена конусной.

4.Устройство по п.2, отличающее- с я тем, что зажимные элементы имеют по крайней мере один выступ, установленный с возможностью взаимодействия с дополни5 тельно выполненной в зажимной головке направляющей, установленной радияльно наружу.

5.Устройство по пп. 2и 4, отличающее с я тем, что зажимные элементы огра0 ничены в перемещении в направлении их раздвижения посредством дополнительно введенных фиксаторов, выполненных в виде регулируемых шариковых фиксаторов.

63-.

Д1

JU

-J

/чц 66y

52 20

Ј$

|M

«t

34

JA

O

-21

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ ИНСТРУМЕНТ С БАЛАНСИРОВОЧНЫМИ КОЛЬЦАМИ | 1995 |

|

RU2123914C1 |

| ФРЕЗА | 1995 |

|

RU2136454C1 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛО | 1996 |

|

RU2268110C2 |

| СВЕРЛО С РЕЖУЩЕЙ ПЛАСТИНОЙ | 1995 |

|

RU2136451C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩИХСЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1998 |

|

RU2174896C2 |

| СВЕРЛО С КАНАЛОМ ДЛЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА | 1996 |

|

RU2140341C1 |

Изобретение относится к автоматизации станков, в частности к устройствам для зажима инструментальной головки при ее смене в приводном шпинделе станка. Целью изобретения является повышение надежности зажима и повышение срока

17Фиг.1

-IS

i M«s

i

//9

J

18И)Ш

ft

x

Ј /

Ш .1 ,1

7

18Ь-ОШ

h-a

В

дълф

к

SZ

18Ю2А1

ffl TD

X

д

i i iik-

&Ј&

4 Ј4

Г #Ј/./

Авторы

Даты

1992-03-15—Публикация

1988-10-06—Подача