Изобретение относится к способу разрезания снабженных усиливающими прокладками лент, в частности разрезания конвейерных лент из армированного эластомера, при котором ленту располагают между двумя зажимными колодками и для выполнения реза прижимают их друг к другу вместе с расположенной между ними лентой, причем одновременно с этим при помощи привода вдоль зажимных колодок и поперек продольного направления ленты сквозь ее материал ведут нож.

Изобретение относится также к устройству для разрезания снабженных усиливающими прокладками лент, в частности конвейерных лент из армированного эластомера, содержащему зажимной механизм из двух зажимных колодок, установленных поперек ленты с возможностью прижима друг к другу и зажима ее между собой, а также нож по меньшей мере с одной режущей кромкой, установленный с возможностью движения вдоль зажимного механизма при помощи привода.

Способ и устройство для разрезания вышеуказанного вида описаны в полезной модели Франции N 2458497. Эластичную ленту, которая может представлять собой ткань из нитей с резиновым покрытием, разрезают с множеством поперечных разрезов на отдельные полосы, которые используют затем для изготовления каркаса шины. Используемую в качестве исходного материала ленту зажимают между двумя прижимаемыми друг к другу зажимными колодками, а затем сквозь материал ленты ведут нож, установленный с возможностью горизонтального перемещения. Материал ленты прилегает при этом к резиновой транспортерной ленте. Во избежание разрезания ножом также транспортерной ленты на нижнем краю ножа с двумя серповидными лезвиями выполнено снабженное скруглениями расширение наподобие утолщения. При разрезании утолщение частично вдавливает эластичную транспортерную ленту вниз в широкий паз нижней зажимной колодки, благодаря чему транспортерная лента не получает повреждений при разрезании. Нож неподвижно закреплен на каретке, движущейся точно вдоль верхней зажимной колодки. Высота резания ножа установлена так, что кромка разрезаемой ленты при разрезании скользит по верхней стороне утолщения и, тем самым, в переходе между утолщением и серповидным лезвием ножа.

Известное устройство для разрезания может использоваться для тканей, в частности тканей из нитей с резиновым покрытием. Например, оно оказалось непригодным для разрезания рассчитанных на высокие нагрузки конвейерных лент, в частности конвейерных лент, армированных стальными проволоками, используемых, например, для транспортировки угля и пород вскрыши в разработках открытым и подземным способами.

Конвейерные ленты, усиленные стальными тросами или проволочными сетками, в настоящее время разрезают все еще в основном вручную, поскольку подходящие машины и машинные способы не разработаны. Как правило, для этого сначала охватывающий армировку эластомер разрезают с обеих сторон в виде по возможности глубокого клина. Затем с помощью ведомого от руки стандартного отрезного шлифовального круга разрезают каждую отдельную стальную проволоку. Именно эта работа, для проведения которой требуется по меньшей мере три человека, предельно трудна и связана со значительным шумом, а также с выделением большого количества пыли. При работе с отрезным шлифовальным кругом невозможно к тому же воспрепятствовать захвату им резинового материала, из-за чего эта работа дополнительно связана с выделением паров и неприятно действующим шумом. Обычным способом разрезание армированной сталью конвейерной ленты шириной 2 м длится от получаса до часа. Такой отрезок времени приемлем, когда речь идет о разовом разрезании ленты, например с целью ремонта. Напротив, он совершенно неприемлем, когда необходимо разрезать изношенную конвейерную ленту на отдельные короткие куски с целью ее переработки, как это потребуется в будущем из-за все более ужесточающихся законов об охране окружающей среды.

В основе изобретения лежит задача создания способа, с помощью которого можно быстро и с длительной стойкостью используемого режущего инструмента разрезать любые виды снабженных усиливающими прокладками лент. Кроме того, следует создать подходящее для этого устройство для резания.

Для решения этой задачи в части способа предложено захватывать материал ленты при разрезании с обеих сторон режущими кромками ножа, образующими между собой острый угол и выполненными каждая прямой или выпуклой в сторону ленты. Преимущественно нож ведут сквозь материал ленты с заметным вертикальным зазором, причем нож самопроизвольно центрируется по отношению к заключенной в ленте усиливающей прокладке.

Для решения задачи предложено, кроме того, устройство для разрезания вышеназванного типа, у которого режущая кромка выполнена прямой или выпуклой в сторону ленты, под острым углом к режущей кромке расположена дополнительная режущая кромка, а лента находится при разрезании между обеими режущими кромками.

Благодаря, в основном, V-образному расположению обеих взаимодействующих между собой режущих кромок можно необычно быстро и с длительным сроком службы лезвий ножа разрезать ленты даже со стальной армировкой. Разрезание резиновой ленты шириной около 2 м с армировкой из стальных тросов происходит менее чем за 2 минуты без образования пыли и с небольшим шумом. Для осуществления способа требуется, правда, оператор.

Согласно предпочтительной форме выполнения обе режущие кромки устройства для разрезания находятся на ноже. Обе режущие кромки могут быть выполнены симметрично друг другу, причем они образуют сообща приблизительно V-образную режущую канавку. Такая форма режущей канавки приводит к самопроизвольному центрированию ножа по отношению к заключенной в ленте усиливающей прокладке. Наибольшее усилие резания концентрируется поэтому там, где необходимо преодолеть наибольшее сопротивление материала, т.е. в зоне разрезаемой армировки.

Для обеспечения центрирования ножа по отношению к армировке нож может иметь перпендикулярно плоским сторонам ленты заметный зазор, вдоль же ленты нож должен быть установлен, в основном, жестко.

Изобретение предлагает далее установить нож на каретке, совершающей возвратно-поступательное движение вдоль зажимного механизма. Для обеспечения нужной компенсации зазора ножа он может быть жестко закреплен на каретке, для чего ее перемещают с заметным вертикальным зазором по одной из обеих зажимных колодок зажимного механизма.

Далее оказалось предпочтительным, если растягивающие усилия для движения каретки действуют как можно ближе к лезвиям ножа. Для этого, согласно одному варианту осуществления изобретения, предложено снабдить каретку на ее обращенной от ножа продольной стороне опорными роликами, обкатывающимися по направляющим зажимной колодки, на которой установлена каретка, и для движения каретки предусмотреть тяговые средства, закрепленные на каретке на высоте ее обращенной к ножу половины.

Для предотвращения бокового отклонения ножа зажимная колодка может быть снабжена продольной прорезью, через которую проходит нож. В этом случае боковое ведение ножа может полностью или частично происходит за счет продольной прорези.

Для практического использования режущего устройства в транспортных установках оказалось предпочтительным, если зажимные колодки установлены с возможностью поворота друг к другу посредством вращательного шарнира, а режущее устройство, включая зажимные колодки, полностью раскрывается на своем обращенном от вращательного шарнира конце с тем, чтобы можно было вложить ленту сбоку между раскрытыми зажимными колодками. Таким образом можно без демонтажа всего режущего устройства выполнять разрезы на месте, например на требующей ремонта конвейерной ленте внутри опоры конвейера. Для облегчения транспортировки режущего устройства оно может быть снабжено на верхней стороне несущими серьгами, за счет чего режущее устройство как одно целое можно поднять с помощью портального крана или другого транспортного механизма и транспортировать к нужному месту или повернуть в опору конвейера.

Сущность изобретения поясняется ниже со ссылкой на чертежи, где:

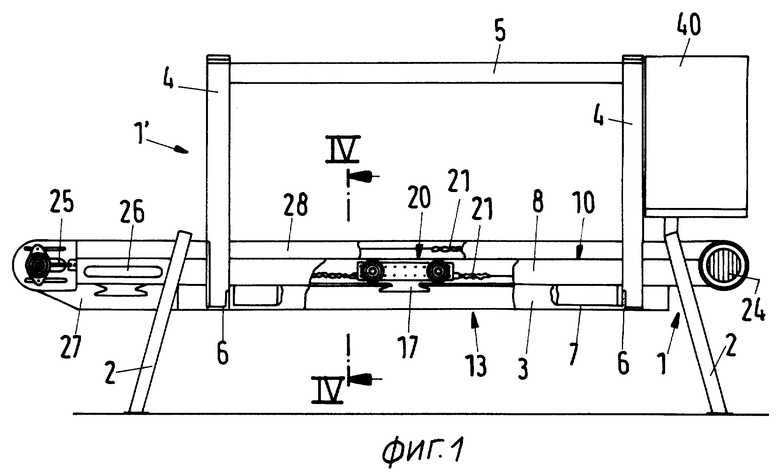

на фиг. 1 показан схематично вид спереди устройства для разрезания эластомера, армированного стальными тросами;

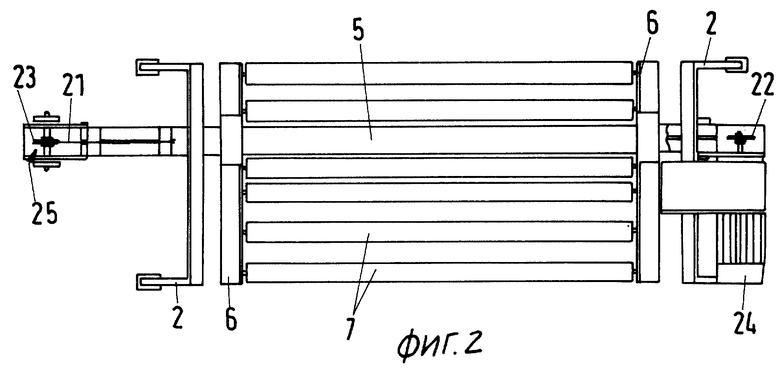

на фиг. 2 - вид сверху устройства из фиг. 1;

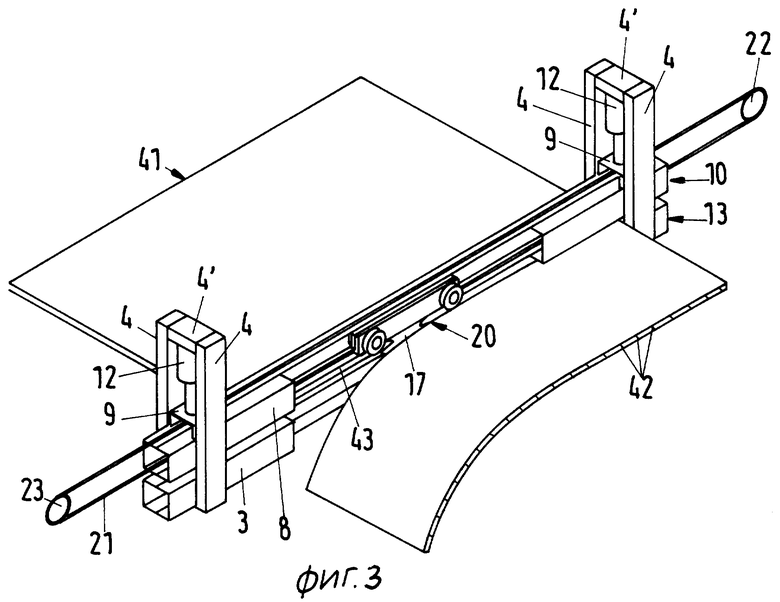

на фиг. 3 - в перспективе устройство из фиг. 1 и 2, причем одна часть для лучшего понимания изображена в виде вырыва;

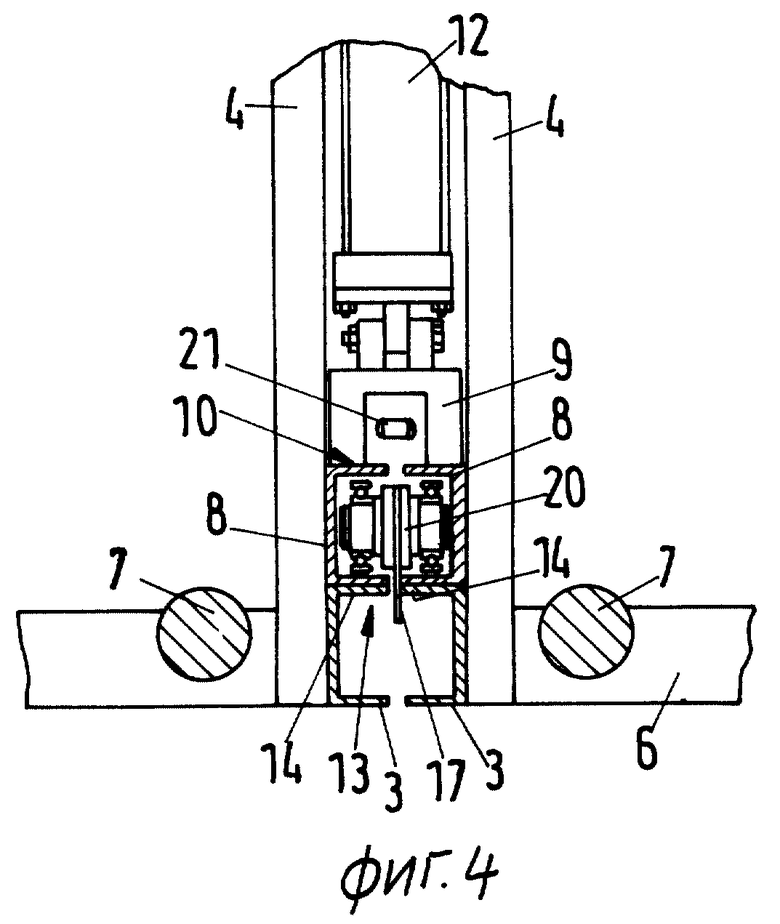

на фиг. 4 - сечение в плоскости IV-IV из фиг. 1;

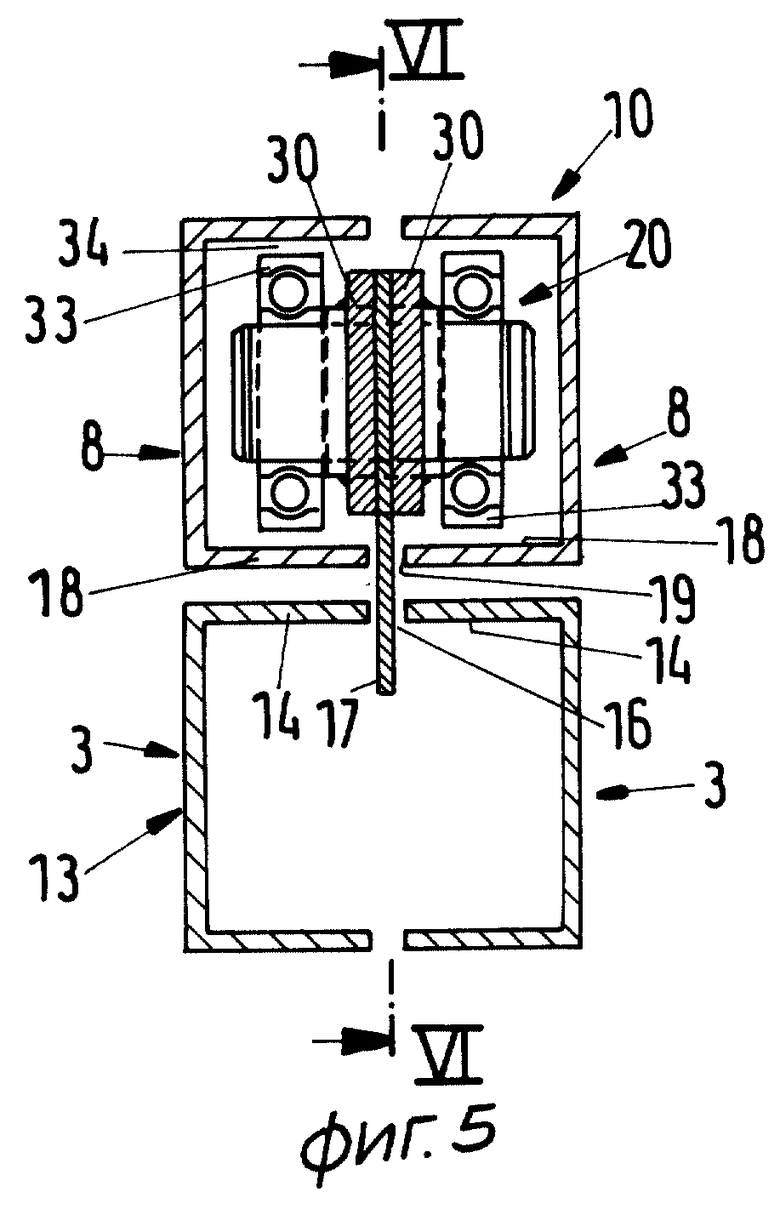

на фиг. 5 - деталь фиг. 4 в еще более увеличенном масштабе;

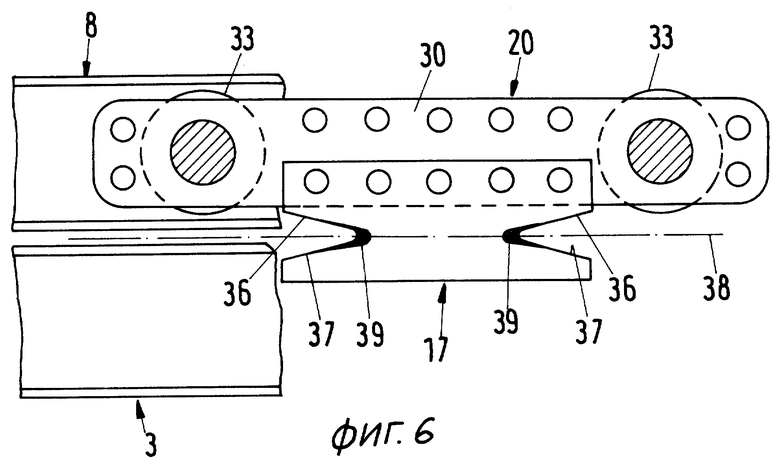

на фиг. 6 - каретка с закрепленным на ней ножом в сечении в плоскости VI-VI на фиг. 5;

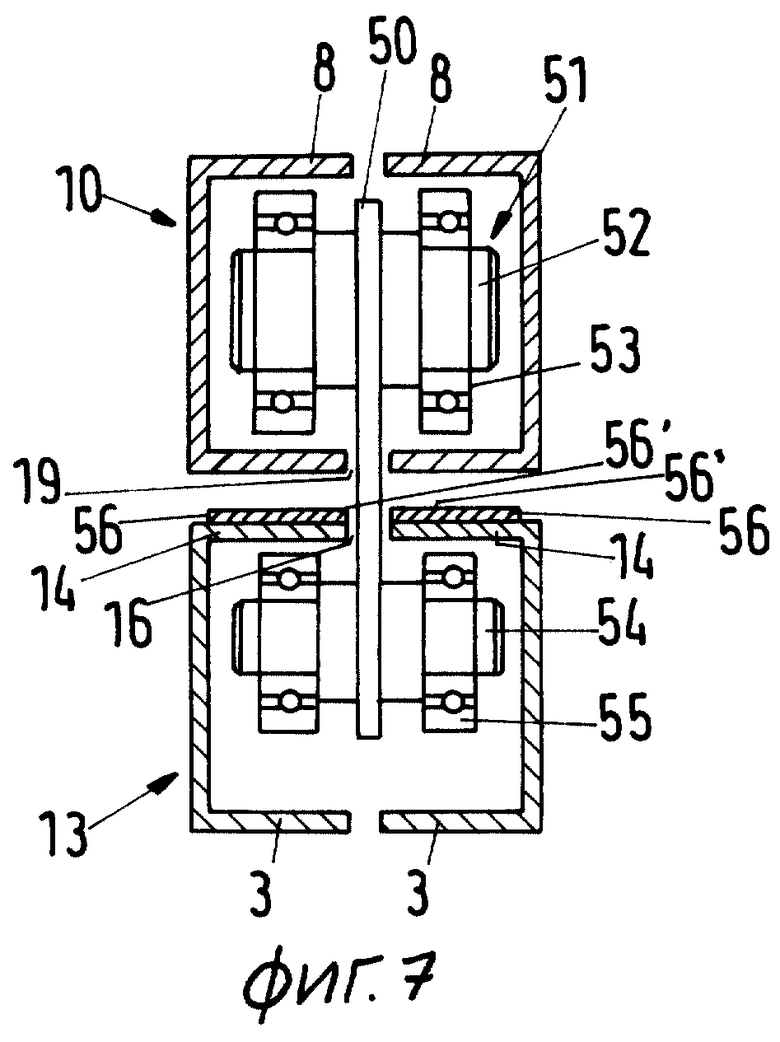

на фиг. 7 - соответствующее фиг. 5 изображение второй формы выполнения режущего устройства;

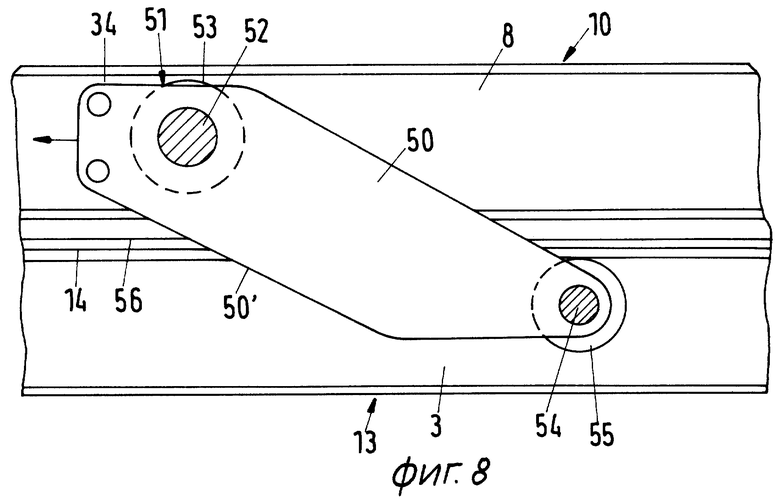

на фиг. 8 - соответствующее фиг. 6 изображение второй формы выполнения устройства для разрезания;

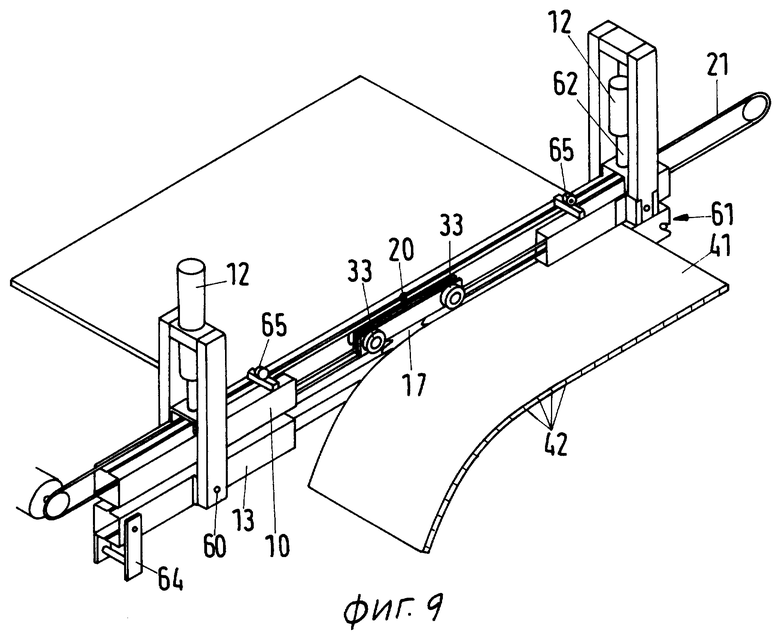

на фиг. 9 - соответствующее фиг.3 изображение третьей формы выполнения устройства для разрезания;

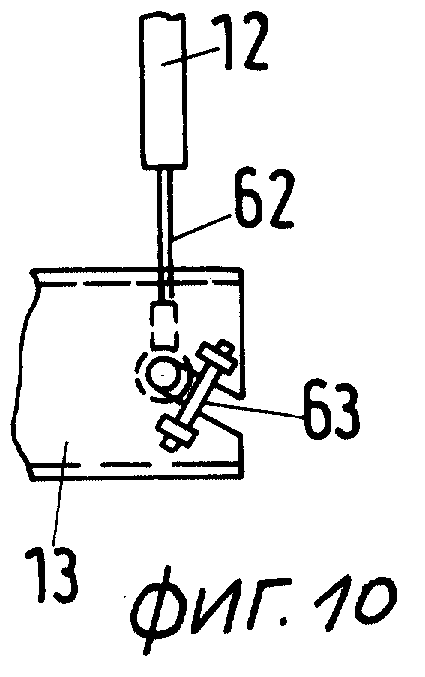

на фиг. 10 - деталь устройства для разрезания из фиг. 9;

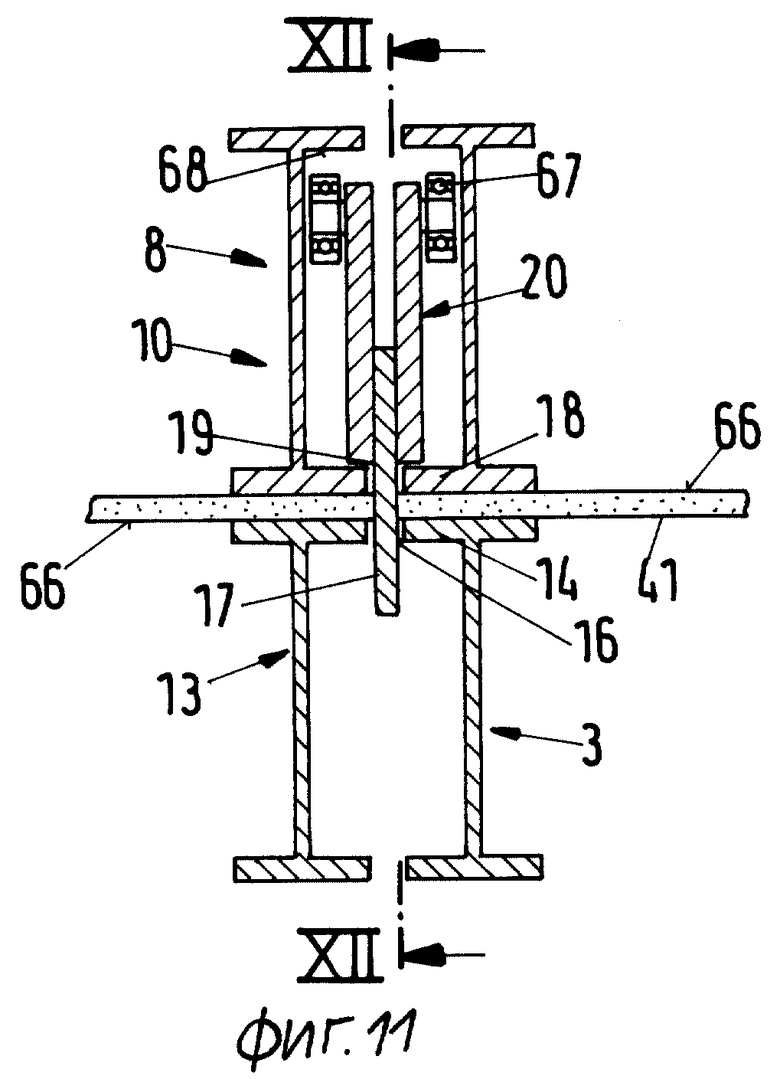

на фиг. 11 - в увеличенном виде сечение устройства для разрезания в зоне ножа;

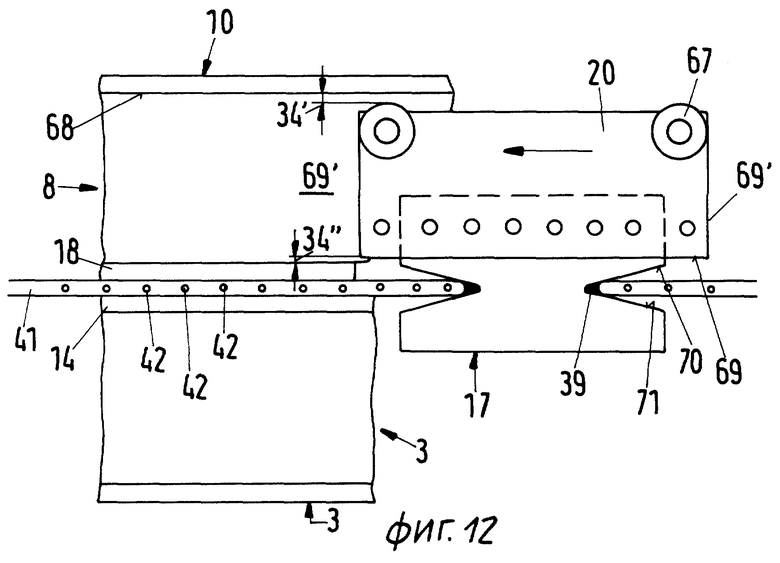

на фиг. 12 - сечение в плоскости XII-XII из фиг. 11.

Устройство для осуществления способа, показанное на фиг. 1-4, содержит прочное основание 1, на внешних концах которого установлены две опоры 2. Друг против друга расположены два горизонтальных П-образных профиля 8, образующих, как показано на фиг. 4, верхнюю зажимную колодку 10 с полостью внутри, причем оба профиля этой зажимной колодки 10 прочно соединены хомутами 9. Подвижная рама 1' смонтирована с возможностью вертикального скольжения по основанию 1 и содержит пару горизонтальных П-образных профилей 3, которые расположены друг против друга, образуя таким образом нижнюю лоткообразную зажимную колодку 13. Вблизи ее концов расположены две пары вертикальных балок 4, соединенных на торцах траверсой 5. Далее предусмотрены две горизонтальные продольные балки 6, между которыми смонтировано несколько параллельных друг другу роликов 7, образующих таким образом горизонтальную опорную поверхность для разрезаемой ленты. На верхних концах вертикальные балки 4 попарно соединены подкосом 4'. Каждый подкос 4' опирается на цилиндр 12 двойного действия, шток которого соединен с одним из хомутов 9, расположенных на верхних зажимных колодках 10 между балками 4. Цилиндры 12 имеют гидро- или пневмопривод. Они могут работать синхронно для подъема или опускания нижней подвижной зажимной колодки 13 с тем, чтобы она оставалась параллельной верхней неподвижной зажимной колодке 10. Между неподвижными профилями 8 и вертикально подвижными балками 4 предусмотрены смешенные направляющие элементы 15, которые могут быть направляющими (не показаны).

Верхние полки 14 профилей 3, образующие зажимные поверхности нижней зажимной колодки 13, находятся почти на одной высоте с поверхностью роликов 7. Как видно из фиг. 5, полки 14 разделены прорезью 16, через которую может двигаться нож 17. Нижние полки 18 профилей 8 образуют зажимную поверхность верхней зажимной колодки 10 и также разделены прорезью 19, обеспечивающей прохождение ножа 17.

Противоположные друг другу полки 14, 18 с выполненными на них зажимными поверхностями изображены плоскими. Они могут, однако, иметь возвышения или дополнительные формы в виде когтей, призм и т.д. для лучшей фиксации разрезаемой ленты, в частности, когда она изготовлена из заметно эластичного материала и имеет видимый характер износа.

Оба профиля 8, образующих верхнюю неподвижную зажимную колодку 10, содержат режущие средства, состоящие из каретки 20 с ножом 17 и привода 21 при помощи цепи, проходящей по двум звездочкам 22, 23, смонтированным на концах профилей 8. Звездочка 22 приводится от редукторного электродвигателя 24, а звездочка 23 смонтирована на устройстве 25 для натяжения цепи, вблизи которого каждый профиль 8 имеет отверстие 26, облегчающее монтаж и демонтаж ножа 17 на каретке 20. Съемный кожух 27, расположенный над нижней зажимной колодкой 13, защищает нож 17 в этой зоне, а кожух 28 - цепь привода каретки 20.

На фиг. 5, 6 изображена каретка 20, состоящая, в основном, из двух боковых плит 30, между которыми находится нож 17. На концах плит 30 закреплены концы цепи. Каретка 20 установлена с возможностью перемещения внутри профиля 8 при помощи шарикоподшипников 33, служащих роликами. При этом наружный диаметр каждого шарикоподшипника меньше высоты в свету внутри профиля 8 с тем, чтобы обеспечить вертикальный зазор 34 каретки 20 и ножа 17, а также самоцентрирование ножа 17 на разрезаемой ленте, о чем будет сказано ниже. Плиты 30 и нож 17 соединены между собой проходящими через расточки горизонтальными болтами.

Из фиг. 6 видно, что каждый конец ножа 17 снабжен режущей канавкой приблизительно V-образной формы, имеющей две противоположные друг другу зоны 36, 37, каждая из которых симметрична другой по отношению к горизонтальной средней линии 38. Каждое V-образное лезвие заканчивается средним вогнутым участком 39. Нож 17 изготовлен преимущественно из быстрорежущей стали, вырезанной с помощью лазера. Обработка режущей канавки и угол резания зависит от разрезаемого изделия. Для того, чтобы режущая канавка не была слишком восприимчивой, ее, как правило, затачивают слабо. Эта конструкция позволяет изготовить относительно тонкий нож 17, который может разрезать резину или даже металлическую армировку и другой заключенный в резину материал. Симметричное расположение обеих режущих зон 36, 37 ножа 17 обеспечивает его самоцентрирование по отношению к разрезаемому изделию, удерживаемому между двумя зажимными колодками 10, 13. В данном случае самоцентрирование обеспечено вертикальным зазором каретки 20 в верхней зажимной колодке 10.

Зазор может быть также получен путем установки ножа 17 подвижно на каретке 20. При разрезании нож 17 ведут поперек ленты и сквозь прорези 16, 19 между обеими верхними 10 и нижними 13 зажимными колодками.

Благодаря тому, что нож 17 имеет две пары режущих зон 36, 37, он позволяет при необходимости делать разрезы попеременно в одном, а затем в другом направлении. Однако даже в тех случаях, когда попеременное разрезание не требуется, эта конструкция ножа может представлять интерес, поскольку после затупления одной режущей канавки достаточно изменить направление резания и использовать другую режущую канавку.

По сравнению с фиг. 1-6 на фиг. 7, 8 изображен вариант направляющей ножа специально для разрезания толстых лент, усиленных очень толстыми стальными тросами. Нож 50 является существенным элементом каретки 51, причем верхняя зажимная колодка 10 содержит ось 52 с двумя подшипниками скольжения 53, смонтированными на шариковых опорах. В нижней зажимной колодке 13 закреплена ось 54 с двумя подшипниками скольжения 55, смонтированными на шариковых опорах. Нож 50 имеет прямую, скошенную в направлении разрезания режущую кромку 50' и изготовлен преимущественно из быстрорежущей стали. Полки 14 нижних зажимных колодок 13 могут быть снабжены прочными лезвиями 56, также изготовленными из быстрорежущей стали. Лезвие 56 состоит из двух режущих кромок 56' с обеих сторон прорези 16 нижней зажимной колодки 13. При попадании ножа 50 во время разрезания на препятствие он удерживается в положении, в котором подшипники скольжения 53 каретки 51 прижимаются к верхним полкам профилей 8, а подшипники скольжения 55 прижимаются к задней стороне полок 14 профилей 3. В этом положении режущая канавка 50' оказывает усилие на разрезаемую ленту, одна часть которого направлена к нижней зажимной колодке 13 и стремится сплющить внутренние тросы разрезаемой ленты между режущей кромкой 50' ножа 50 и режущими кромками 56' лезвий 56. В одном варианте можно также выполнить нож 50 с режущей канавкой V-образной формы в соответствии с описанным выше примером.

Способ осуществляется предельно просто и может быть без труда автоматизирован. Соответствующие устройства управления установлены в ящике управления 40, который содержит помимо прочего электрический блок управления и узел токоподвода к редукторному двигателю 24, а также электрогидравлические или электропневматические узлы для привода цилиндров 12.

На фиг. 3 изображена разрезаемая лента 41, представляющая собой усиленную проволоками или металлическими тросами 42 резиновую транспортерную ленту, которую необходимо разрезать поперек по линии разреза 43. Опирающаяся на ролики 7 лента 41 может быть вложена оператором вручную между зажимными колодками 10, 13 до начала процесса разрезания. Таким образом можно быстро разрезать старую изношенную транспортерную ленту на легко манипулируемые куски.

После того как лента 41 будет расположена между зажимными колодками 10, 13 с правильным положением нужной линии разреза 43, колодки 10, 13 прижимают друг к другу путем приведения в действие цилиндров 12. Затем начинается созданное приводом движение ножа 17, находящегося сначала на одном конце зажимных колодок 10, 13. Поскольку обе режущие кромки ножа расположены под острым углом друг к другу, лента 41 находится при разрезании между этими обеими режущими кромками, т.е. нож 17 самопроизвольно центрируется по отношению к ленте 41. При этом режущие кромки ножа 17 захватывают с обеих сторон материал ленты, симметрично и особенно сильно разрезая его с разрезанием без проблем также металлической армировки.

На фиг. 9-12 изображена другая форма выполнения режущего устройства. Зажимные колодки 10, 13 соединены на одном конце посредством вращательного шарнира 60. Для того, чтобы ленту 41 можно было вставить между зевообразно раскрытыми зажимными колодками 10, 13 с другой стороны, режущее устройство, включая зажимные колодки 10, 13, может полностью раскрываться на обращенном от вращательного шарнира 60 конце 61. Для этого, как видно из фиг. 10, шток 62 установленного там цилиндра 12 отделяют от нижней зажимной колодки 13 после ослабления стопорного болта 63. Затем колодку 13 опускают путем поворота вокруг шарнира 60 относительно верхней зажимной колодки 10 и ленту 41 вкладывают или извлекают сбоку. Это имеет особое преимущество при ремонте бесконечных конвейерных лент, которые невозможно вложит с торца в режущее устройство. На том же конце зажимного механизма, на котором находится и вращательный шарнир 60, с возможностью поворота между обеими зажимными колодками 10, 13 закреплен упор 64, ограничивающий максимальный угол раскрытия зажимных колодок 10, 13.

Несущие серьги 65 на верхней стороне режущего устройства позволяют транспортировать его при помощи крана к месту установки и при необходимости производить разрезание в приподнятом положении. Вместо несущих серег 65 или в дополнение к ним могут быть также предусмотрены направляющие для вилок вилочного погрузчика или другого транспортного средства.

В изображенной на фиг. 11, 12 форме выполнения зажимных колодок 10, 13 каретки 20 и ножа 17 каждая из колодок состоит из двух параллельных двутавровых балок. Верхняя пара балок образует верхнюю зажимную колодку 10, а нижняя пара - нижнюю зажимную колодку 13. За счет подходящих распорных элементов расстояние между балками настолько мало, что продольных прорезей 16, 19 как раз достаточно для прохождения ножа 17, направляемого таким образом преимущественно кромками прорезей 16, 19. Нож 17 проходит настолько плотно, что вдоль ленты он установлен, в основном, жестко.

Напротив, перпендикулярно плоским сторонам 66 ленты 41 нож 17 имеет заметный зазор 34, складывающийся на фиг. 12 из верхнего 34' и нижнего 34'' зазоров. Верхний зазор 34' образован опорными роликами 67 в зоне верхней продольной стороны каретки 20 и расположенных там направляющих поверхностей 68 зажимной колодки 10, размещающей каретку 20. Нижний зазор 34'' образован нижней стороной 69 каретки 20 и полкой 18 зажимной колодки 10. Привод 21 в виде цепи закреплен болтом 69' вблизи нижней стороны 69 каретки 20 для обеспечения ввода усилия вблизи ножа 17.

За счет зазора каретки 20 жестко соединенный с ней нож 17 самопроизвольно центрируется в вертикальном направлении по отношению к ленте 41 или заключенным в ней проволокам или металлическим тросам 42. Проволоки попадают поэтому при разрезании точно на тот вогнуто заточенный участок 39, на котором сходятся обе симметрично заточенные режущие кромки 70, 71 ножа. Расстояние между режущими кромками 70, 71 здесь меньше диаметра разрезаемых металлических проволок 42. В примере выполнения на фиг. 12 V-образные и расположенные таким образом под острым углом друг к другу режущие кромки 70, 71 выполнены прямыми. Можно также снабдить их слегка выпуклым контуром в направлении ленты 41, например в форме параболы. При этом режущие кромки 70, 71 имеют все более заостряющийся угол в направлении конца режущей канавки на участке 39. Средний угол между режущими кромками 70, 71 должен и в этом случае составлять по меньшей мере 10o и самое большее 45o.

Вместо заточки самого ножа 17 можно также выполнить его в виде основы, в которую затем вставляют подходящие режущие вставки, например вставки из твердого сплава "видиа" или из керамики. В этом случае после затупления ножа не требуется его демонтаж или демонтаж самой каретки. Напротив, следует заменить режущие вставки.

Для достижения равномерного давления прижима зажимных колодок 10, 13 по всей их длине может быть предусмотрена подходящая компенсация линии изгиба, например за счет точно определенного выпуклого предварительного изгиба обеих зажимных колодок 10, 13.

Изобретение может быть использовано для разрезания, в частности, конвейерных лент из армированного эластомера. В способе разрезания ленту располагают между двумя зажимными колодками и прижимают их друг к другу вместе с расположенной между ними лентой. Одновременно с этим выполняют разрезание лент при помощи ножа с приводом и перемещают нож вдоль зажимных колодок и поперек продольного расположения ленты сквозь ее материал. Последний при разрезании захватывают с обеих сторон режущими кромками ножа, образующими между собой острый угол. Каждую из режущих кромок выполняют прямой или выпуклой в сторону ленты. Устройство для разрезания содержит зажимной механизм из двух зажимных колодок, установленных поперек ленты с возможностью прижима друг к другу и зажима ленты между собой. Устройство содержит нож по меньшей мере с одной режущей кромкой, установленный с возможностью перемещения вдоль зажимного механизма при помощи привода. Режущая кромка ножа выполнена прямой или выпуклой в сторону ленты. Под острым углом к этой режущей кромке расположена дополнительная режущая кромка для расположения ленты материала при ее разрезании между обеими режущими кромками. Изобретение позволяет разрезать любые виды снабженных усиливающими прокладками лент. Режущий инструмент длительное время сохраняет при работе стойкость. 2 с. и 11 з.п.ф-лы, 12 ил.

| УСТРОЙСТВО ДЛЯ РАСКРЫТИЯ КОРНЕВОЙ СИСТЕМЫ ВЕГЕТАТИВНО РАЗМНОЖАЕМЫХ ПОДВОЕВ | 2010 |

|

RU2458497C1 |

| Головка для формования дренажных трубофильтров | 1990 |

|

SU1729751A1 |

| Устройство для резки обрезиненного корда | 1977 |

|

SU695841A1 |

| Способ жидкостной хроматографии | 1974 |

|

SU495604A1 |

| SU 1171361 A, 07.08.1985 | |||

| US 5145542 A, 08.09.1992. | |||

Авторы

Даты

2000-11-20—Публикация

1996-03-14—Подача