Изобретение относится к унифицированному узлу с двумя конструктивными элементами, способу сборки этих конструктивных элементов, а также к монтажному устройству для нее.

Известный унифицированный узел (ЕР 0 405 889 А2) содержит две стеновые панели для кузова единицы рельсового подвижного состава, имеющие попарно стыкующиеся поверхности. Для соединения относящихся друг к другу стыкующихся поверхностей обоих конструктивных элементов служит специальный соединительный элемент, вставляемый между конструктивными элементами, снабженный стыковыми накладками, адаптированными к стыкующимся поверхностям. При этом каждая из соответствующих друг другу стыкующихся поверхностей лежит в общей плоской или выпуклой плоскости, и они расположены на расстоянии друг от друга, перекрываемом соединительным элементом. Применение специального соединительного элемента связано с соответствующими техническими затратами, причем на соединительном элементе необходимо иметь на каждую пару относящихся друг к другу стыкующихся поверхностей два независимых стыковых соединений. При этом соединительный элемент выполнен Н-образным в поперечном сечении и свободными концами своих полок входит между параллельными участками стеновых панелей. Причем расстояние между полками, вставляемыми в панели, должно быть точно согласовано с расстоянием между внешними стенками панели, что связано с дополнительными трудозатратами. В противном случае при возникновении зазоров между стыкующимися поверхностями должны применяться наружные зажимные средства, которые приближают наружные стенки панели к соединительным планкам на соединительном элементе.

В основу изобретения положена задача создания унифицированного узла, который имеет встроенное вспомогательное соединительное средство, а также может собираться простым образом, и при этом для сборки может применяться монтажное устройство простой конструкции.

Решение этой задачи осуществляется согласно изобретению признаками, указанными, в частности, в пунктах 1, 3 и 4 формулы изобретения.

В выполнении унифицированного узла согласно изобретению один конструктивный элемент входит своим отформованным удлинением, снабженным для сборки, по меньшей мере, одной стыкующейся поверхностью, в сопряженное с ним гнездо на втором конструктивном элементе. При этом сопряженное гнездо имеет стыкующуюся поверхность, которая противостоит стыкующейся поверхности вдвигаемого удлинения, с плоским, параллельным расположением и, как правило, сначала с определенным расстоянием.

Со стыкующимися поверхностями согласованы опорные поверхности на каждом конструктивном элементе, которые противолежат друг другу при вставленных друг в друга конструктивных элементов. Опорная поверхность на вставляемом конструктивном элементе находится при этом на стенке конструктивного элемента, противолежащей соответствующей стыкующейся поверхности, в то время как опорная поверхность конструктивного элемента, снабженного сопряженным гнездом, выполнена на стенке конструктивного элемента, обращенной к соответствующей стыкующейся поверхности. При этом расстояние между стыкующейся поверхностью и опорной поверхностью на конструктивном элементе с сопряженным гнездом больше, чем расстояние между стыкующейся поверхностью и опорной поверхностью конструктивного элемента, снабженного удлинением. Это расстояние колеблется, в зависимости от допусков на изготовление конструктивных элементов, между 1/2 мм и несколькими миллиметрами. Сконструированный таким образом унифицированный узел позволяет вставить между опорными поверхностями нажимной элемент, который обеспечивает относительное перемещение конструктивных элементов таким образом, что зазор, имеющийся между соединяемыми друг с другом стыкующимися поверхностями, устраняется полностью или, по меньшей мере, настолько, чтобы механические соединительные элементы, например, слепые заклепки могли применяться для совместного зажима в зоне стыкующихся поверхностей. Опорное усилие, создаваемое между опорными поверхностями, имеет поэтому компонент силы, действующий перпендикулярно к поверхности стыка. Такие слепые заклепки могут применяться только тогда, когда между стыкующимися поверхностями имеется сравнительно узкий стыковой зазор, менее 1-2 мм, однако у них имеется преимущество, связанное с тем, что они могут устанавливаться вслепую, т.е. с одной стороны. При этом получается быстрая и простая обработка при высокой механической прочности на растяжение и срез, как при статических, так и при механических нагрузках места стыка, а также повышенная вибрационная прочность. Кроме того, стыковочный шов является, в значительной мере, газо- и гидронепроницаемым после того, как достигается постоянное усилие зажима. Этому способствует также то, что усилие соединительного элемента действует перпендикулярно к стыкующимся поверхностям для того, чтобы сжать их вместе. Если происходит смещение направления усилия к оси клепки, возникающий вследствие этого, например, за счет применения соединительного элемента, крутящий момент воспринимается с обеих сторон конструктивным элементом, создавая встречные крутящие моменты.

Для того чтобы ввести в плотный контакт стыкующиеся поверхности обоих конструктивных элементов, в этой конструкции действуют таким образом, что вводят опорную силу, действующую между противолежащими опорными поверхностями обоих конструктивных элементов в сторону стыкующихся поверхностей. Эту опорную силу повышают до тех пор, пока стыкующиеся поверхности не будут прилегать друг к другу с силовым замыканием или при более длинных конструктивных элементах, рядом с непосредственными точками контакта расстояние между стыкующимися поверхностями не уменьшится до очень небольшой величины, менее 1 мм. Затем эту стыкующуюся поверхность или непосредственно соседние зажимные планки, или т. п. просверливают и стягивают посредством соединительных элементов, в частности, слепых заклепок.

В качестве монтажного устройства для выполненных таким образом конструктивных элементов для создания опорной силы можно вставить расширяющийся, в частности, пневматически или гидравлически элемент, предпочтительно шланг в сплющенном состоянии, который затем заполняют текучей средой под давлением, и вследствие его радиального растяжения стыкующиеся поверхности вводятся в контакт, по меньшей мере, частично. Для достижения стабильного конечного положения шланга, по меньшей мере, одна из опорных поверхностей выполнена с вогнутым углублением, вследствие чего конструктивные элементы не могут отклоняться поперечно к усилию перестановки, направленному к стыкующимся поверхностям.

Ниже изобретение поясняется более подробно с помощью чертежей, на которых показаны примеры выполнения.

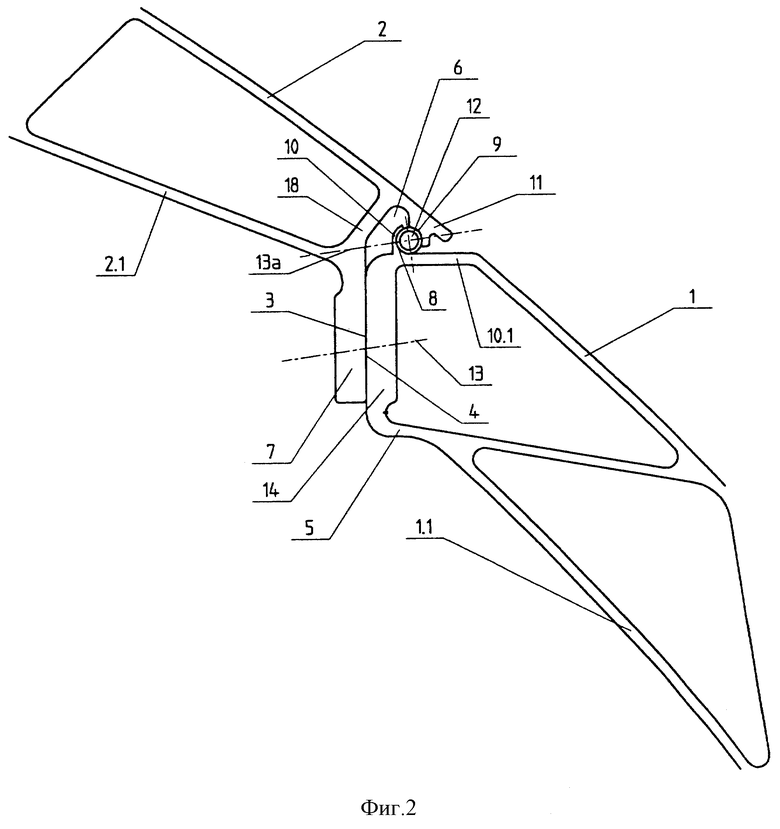

На фиг. 1 показан унифицированный узел из двух конструктивных элементов, расположенных под углом друг к другу;

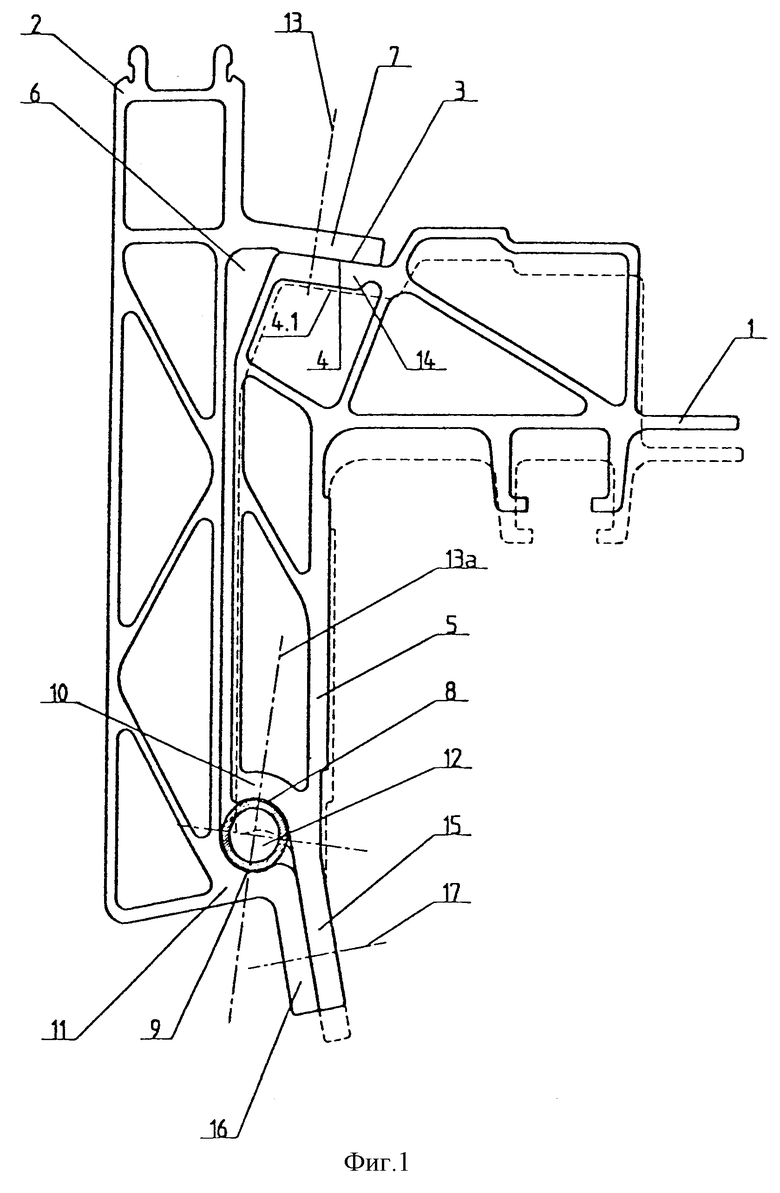

на фиг. 2 - унифицированный узел из двух конструктивных элементов, взаимодействующих друг с другом по дуге.

Два конструктивных элемента 1 и 2 выполненные, предпочтительно, в виде стенового модуля из профилей, полученных непрерывным прессованием, для кузовов единиц рельсового подвижного состава, частично входят друг в друга и для точного по размерам соединения друг с другом снабжены соответствующими поверхностями 3 и 4. На первом конструктивном элементе 1 конструкции имеется удлинение 5, входящее в сопряженное гнездо 6 на другом конструктивном элементе 2. При этом сопряженное гнездо 6 выполнено в поперечном сечении по типу горизонтально лежащей U, причем соответствующая стыкующаяся поверхность 3 выполнена на полке 7 и расположена, по меньшей мере, по существу перпендикулярно к плоскости соответствующего конструктивного элемента 2, причем в конкретном случае наклон составляет около 8o. В соответствии с этим стыкующаяся поверхность 4 также лежит в параллельной плоскости на удлинении 5 первого конструктивного элемента, вставленном в сопряженное гнездо 6, и тем самым перед совместным стягиванием противолежит стыкующейся поверхности 3 параллельно ей и, как правило, на некотором расстоянии от нее, как это показано штриховой линией. Для того чтобы установить стыкующиеся поверхности в показанное сплошной линией положение прилегания друг к другу, по меньшей мере, в значительной степени без зазора как на удлинении 5, так и на сопряженном гнезде 6 имеется по одной опорной поверхности 8 и 9. Эти опорные поверхности 8, 9 расположены друг напротив друга. При этом опорная поверхность 8 первого конструктивного элемента 1 предусмотрена на стенке 10 удлинения 5 и расположена таким образом, что она лежит на стороне стенки 10 этого конструктивного элемента, обращенной от соответствующей стыкующейся поверхности 4. И наоборот, опорная поверхность 9 сопряженного гнезда 6 на полке 11, проходящей, преимущественно, параллельно первой полке 7 или соответствующей опорной поверхности 3, находится на стороне, обращенной к стыкующейся поверхности 3. Поверхности 8, 9 выполнены с вогнутым углублением таким образом, что они образуют участки круга с общим центром.

Для того чтобы в значительной мере устранить начальный зазор между стыкующимися поверхностями 3 и 4, между опорными поверхностями 8, 9 вставлен растягивающийся элемент в виде шланга 12, заполняемого сжатым воздухом, маслом или соответствующей текучей средой под таким давлением, что конструктивные элементы 1, 2 перемещаются друг относительно друга настолько, что стыкующиеся поверхности 3, 4 приближаются друг к другу в положение, показанное сплошными линиями. Затем при поддержании давления в шланге 12, можно выполнить отверстие, обозначенное лишь средней линией 13, через полку и стенку 14 конструктивного элемента, снабженную стыкующейся поверхностью 4, и затем стянуть слепой заклепкой ВОМ. При этом опорные поверхности расположены относительно стыкующихся поверхностей 3, 4 таким образом, что составляющая силы, создаваемая растягивающимся элементом, проходит через стыкующиеся поверхности 3, 4 или опорные поверхности 8, 9 так располагаются друг против друга, что через стыкующиеся поверхности 3, 4 проходит, по меньшей мере, одна общая нормаль к поверхностям. Эта составляющая силы показана штрихпунктирной линией 13а, которая в форме выполнения по фиг. 1, по меньшей мере, в значительной степени совпадает со средней линией 13. После соединения клепкой давление из шланга 12 может сбрасываться и, в случае необходимости, он может быть удален из зазора между опорными поверхностями 8, 9 или оставлен в качестве уплотнения. После этого процесса стыковки может быть предпринято дополнительное соединение между конструктивными элементами 1 и 2, для чего соседние планки 15, 16, предусмотренные как на удлинении 5, так и в сопряженном гнезде 6, в зоне опорных поверхностей 8, 9 просверливают по средней линии 17 и соединяют на длительный срок, например, с помощью болтов со стягивающим кольцом, которые допускают большую ширину зазора в стыке.

Для того чтобы получить желаемое, максимально плотное прилегание друг к другу пары стыкующихся друг с другом поверхностей 3, 4 конструктивных элементов 1, 2 конструкции вместо шланга 12 можно применять другой нажимной элемент, например, механически раздаваемую оправку или эксцентриковый стержень.

В варианте выполнения по фиг. 2 конструктивные элементы 1 и 2 образуют боковую стенку и стенку крыши кузова единицы рельсового подвижного состава, причем место соединения находится согласно изобретению на дугообразном переходе обоих конструктивных элементов 1 и 2, выполненных непрерывным прессованием. Наружные стенки профильной перемычки представляют при этом наружный контур кузова и плавно переходят в зоне соединения в соответственно изогнутую поверхность. На внутренней стенке 2.1 конструктивного элемента 2, выполненного в виде модуля крыши, имеется полка 7, проходящая, по меньшей мере, приблизительно вертикально, которая на своей стороне, обращенной от полости кузова, несет стыкующуюся поверхность 3. Внешняя стенка конструктивного элемента 2 выступает за опорную перемычку 18, соединяющую наружную стенку и внутреннюю стенку 2.1, и в сторону наружной стенки конструктивного элемента 1, и имеет на своей внутренней стороне, обращенной к полке 7, выполненную вогнутой опорную поверхность 9. Между стенкой 11 этого конструктивного элемента 2 и полкой 7 выполнено гнездо 6, в которое вставлено соответствующее удлинение 5 конструктивного элемента 1, выполненного в виде модульной боковой стенки. Перемычка 14 конструктивного элемента 1, проходящая на расстоянии от наружной стенки конструктивного элемента 1 и соединенная с внутренней стенкой 1.1 конструктивного элемента 1, снабжена соответствующей стыкующейся поверхностью 4, которая в показанном на чертеже окончательно собранном состоянии прилегает к соответствующей стыкующейся поверхности 3 конструктивного элемента 2 модульной крыши. Для того чтобы при этом между обоими конструктивными элементами 1, 2 можно было создать усилие, необходимое для, по меньшей мере, беззазорного прилегания стыкующихся поверхностей 3, 4, на конструктивном элементе 1 отформована также погруженная в соответствующее сопряженное гнездо 6 стенка 10 на опорной перемычке 10.1, которая соединяет на верхнем конце наружную стенку конструктивного элемента 1 с перемычкой 14 этого конструктивного элемента, имеющей соответствующую стыкующуюся поверхность 4. Стенка 10 конструктивного элемента с опорной поверхностью 8 расположена напротив стенки 11 конструктивного элемента 2 с опорной поверхностью 9 и выполнена с встречной вогнутостью, для того, чтобы также можно было вложить растягивающийся элемент, в частности, шланг, полость 12 которого может заполняться вводимым под давлением напорным средством для обеспечения необходимой опорной силы для более плотного прилегания друг к другу стыкующихся поверхностей 3, 4. Затем вдоль средней линии 13 через части 7, 14 конструктивных элементов тоже можно выполнить отверстие, и затем осуществить, в значительной мере, беззазорное соединение клепкой полок 7, 14, прилегающих друг к другу под механическим давлением. После этого сбрасывается давление из растягивающегося элемента между опорными поверхностями 8, 9 и, в случае необходимости, он может быть удален, если, в случае применения шланга, его не оставят в качестве уплотнения между опорными поверхностями 8, 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ МОТОРНЫЙ ВАГОН | 1995 |

|

RU2162804C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И УЗЛОВ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА ПУТЕМ СКЛЕИВАНИЯ | 1996 |

|

RU2159365C2 |

| ПЕРЕГРУЗОЧНАЯ СИСТЕМА | 1997 |

|

RU2191714C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1995 |

|

RU2165862C2 |

| ЭЛЕМЕНТ ПОДВИЖНОГО СОСТАВА | 1998 |

|

RU2169089C2 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ГОЛОВНЫМ МОДУЛЕМ ИЗ ВОЛОКНИСТОГО КОМПОЗИТНОГО МАТЕРИАЛА | 1998 |

|

RU2194643C2 |

| ПЕРЕДВИЖНАЯ ПЛАТФОРМА | 1999 |

|

RU2178376C2 |

| КОРОТКОЗАМКНУТЫЙ РОТОР ДЛЯ АСИНХРОННОЙ МАШИНЫ | 1996 |

|

RU2168832C2 |

| ПЕРЕДНЯЯ СЕКЦИЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1998 |

|

RU2218286C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ПОГРЕШНОСТЕЙ ДВИЖЕНИЯ ДЛЯ РЛС С СИНТЕЗИРОВАННОЙ АПЕРТУРОЙ НА ОСНОВЕ ВРАЩАЮЩИХСЯ АНТЕНН (ROSAR) ДЛЯ ВЕРТОЛЕТОВ | 1996 |

|

RU2168741C2 |

Изобретение относится к унифицированным узлам с двумя конструктивными элементами, способам и устройствам для их сборки. Унифицированный узел состоит из двух конструктивных элементов со стыкующимися поверхностями, расположенными друг напротив друга, и с опорными поверхностями (8, 9), противолежащими друг другу. Расстояние между стыкующейся поверхностью (4) и опорной поверхностью (8) первого конструктивного элемента (1), по меньшей мере, на 1/2 или 3 мм меньше, чем расстояние между стыкующейся поверхностью (3) и опорной поверхностью (9) другого конструктивного элемента (2). Первый конструктивный элемент (1) может иметь удлинение (5), на котором расположена опорная поверхность (8) и которое входит в гнездо (6) на другом конструктивном элементе (2), на котором выполнена опорная поверхность (9). При сборке между опорными поверхностями прикладывают опорную силу в направлении к стыкующимся поверхностям, до прилегания последних друг к другу без зазора. Для создания опорной силы между опорными поверхностями (8, 9) вставлен растягивающийся элемент (12), выполненный с возможностью радиального растяжения. Изобретение упрощает конструкцию. 3 с. и 5 з.п. ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ЗАМЕЩЕННЫХ З-АЦИЛАМИНОПИРРОЛОВ | 0 |

|

SU405889A1 |

| DE 4410998 A1, 05.10.1995 | |||

| Устройство соединения рамы с боковой стеной кузова железнодорожного вагона | 1984 |

|

SU1164124A1 |

| Устройство для преобразования химической энергии топливно-воздушной смеси в электрическую (варианты) | 2018 |

|

RU2703114C1 |

Авторы

Даты

2000-11-27—Публикация

1997-08-13—Подача