Область техники

Настоящее изобретение относится к способу изготовления средства маркировки эвакуационного маршрута, а также непосредственно к этому средству.

Уровень техники

Для маркировки эвакуационных маршрутов в самолете известен вариант с размещением фотолюминесцентных панелей на полу, внутри самолета. Иногда фотолюминесценцию называют послесвечением и/или фосфоресценцией.

Соответствующие технические нормы безопасности представлены, например, в немецком промышленном стандарте DIN 67510. Панели укладываются на полу салона самолета и в случае аварийной ситуации указывают пассажирам и экипажу дорогу из салона к аварийным выходам. До сих пор при оснащении самолетов и их салонов фотолюминесцентные панели в качестве средств маркировки эвакуационного маршрута находят все большее применение, поскольку они надежны и могут выполнять свою функцию без подвода электрической энергии.

Постоянно флуоресцирующий слой известен из патентного документа ЕР 0489561 А1, согласно которому цветные пигменты вводят в полимерную матрицу. В таком варианте появляется возможность ввести флуоресцирующий материал в вещество носителя, с помощью дополнительных фильтров придающее флуоресцентному излучению другие оптические свойства.

Система аварийной подсветки для самолета известна из патентного документа US 2002/0015309 А1, согласно которому фотолюминесцентный материал помещают в непроницаемый кожух, удерживаемый на полу самолета между двумя параллельными рейками за счет прессовой посадки. Данный материал вставляют в кожух, а концы кожуха покрывают.

Аварийная подсветка для самолета известна из патентного документа WO 01/52224 А1, согласно которому средства маркировки эвакуационного маршрута, используемые внутри самолета, выполнены в виде вкладышей, самоклеющихся полосок и соответствующей окраски.

Из патентного документа ЕР 0828657 В1 известен блок аварийной подсветки, предназначенный для использования внутри самолета и удерживаемый в требуемом положении посредством присоединенного непосредственно к полу покрывающего компонента.

Фотолюминесцентный материал, известный из патентного документа US 7074345 В2, состоит из смеси прозрачного материала-основы и фотолюминесцентных пигментов. Вязкость материала-основы при 20°С составляет 1 Па·с или более. Фотолюминесцентные пигменты добавляют к материалу-основе в количестве 7-95% по массе. Если в качестве такой прозрачной основы применяют силикон, для него выбирают вязкость 70 Па·с и средний размер частиц фотолюминесцентных пигментов равный 150 мкм.

Для применения средства маркировки эвакуационного маршрута в салоне самолета существенно, чтобы в добавление к достаточной световой отдаче оно выдерживало нагрузки, возникающие в салоне как со стороны пассажиров, так и за счет деформирующего воздействия, прикладываемого к данному средству полом самолета.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, состоит в разработке средства маркировки эвакуационного маршрута, которое обладает максимальной светимостью и прочной конструкцией, позволяющей использовать данное средство внутри самолета.

Согласно изобретению эту задачу решают посредством соответствующего способа и средства маркировки эвакуационного маршрута, признаки которых приведены соответственно в п.1 и п.9 прилагаемой формулы изобретения. Содержание зависимых пунктов формулы составляет предпочтительные варианты осуществления изобретения.

Способ по изобретению предназначен для изготовления средства маркировки эвакуационного маршрута в самолете, причем данное средство содержит светящийся слой, люминесцирующий в темноте, а также профиль, состоящий из двух профильных компонентов, выполненных с возможностью соединения друг с другом. Светящийся слой помещен в вырез первого из этих компонентов, ориентированный в продольном направлении. Предлагаемый способ характеризуется тем, что включает следующие этапы:

- из смеси силиконового материала и фотолюминесцентных пигментов изготавливают светящийся слой,

- вводят данную смесь, находящуюся в жидком состоянии, в вырез первого профильного компонента, где она отверждается с образованием мостиковых связей (поперечных сшивок) с внутренними стенками профиля.

Способ по изобретению обеспечивает образование фрикционного сопряжения, предпочтительно неразъемного, между профильным компонентом, вмещающим в себя светящийся слой, и самим этим слоем. Тем самым гарантируется достаточная стабильность профильного компонента и возможность избежать трещин в профиле. С другой стороны, введение смеси в вырез в жидком виде с последующим отверждением в нем вместе с фотолюминесцентными пигментами позволяет использовать силиконовые материалы, которые, обладая низкой вязкостью, тем не менее, непригодны для введения в полый профиль вследствие своей жесткости. Согласно изобретению для присоединения к основанию предусмотрено наличие второго профильного компонента. Это означает, что в установленном положении средства люминесцентный слой виден через тот профильный компонент, в который он введен. Естественно, первый профильный компонент выполнен частично прозрачным, что позволяет воспринимать свет, испускаемый светящимся слоем. Согласно изобретению средство маркировки эвакуационного маршрута, образованное посредством введения смеси в первый профильный компонент, изготавливают в "перевернутом" виде, но в установленном состоянии излучающая сторона данного средства оказывается сверху.

В предпочтительном варианте осуществления изобретения силиконовый материал при температуре 20°С имеет вязкость менее 9,5 Па·с, а средний размер частиц пигментов составляет менее 150 мкм, причем процентная доля пигментов в смеси равна 50-90% по массе. Применение тонкодисперсного силиконового материала позволяет использовать пигменты с небольшим средним размером частиц, в результате чего обеспечивается достаточная световая отдача. Конкретно, возможность работать с тонкодисперсными силиконовыми материалами, обладающими низкой вязкостью, и добавлять к ним пигменты с очень маленьким средним размером частиц определяется тем, что согласно способу по изобретению светящийся слой вводят в первый профильный компонент в жидкой форме.

В одном из вариантов осуществления способа смесь вводят в вырез путем заливки. Предусмотрена возможность осуществить такую заливку непосредственно в соответствующий профильный компонент, причем введенная смесь может равномерно заполнить вырез данного компонента сама по себе или путем перераспределения с помощью разравнивающего устройства. Преимущество заливки смеси в вырез заключается в том, что таким образом можно обеспечить равномерную толщину светящегося слоя. При этом гарантируется также формирование этого слоя без разрывов и контакт его с профильным компонентом без пузырьков и полостей. В порядке альтернативы, можно ввести смесь в соответствующий профильный компонент посредством непрерывной инжекции, используя для этого, например, сопло или шнек, или путем экстрагирования смеси в этот компонент.

В предпочтительном варианте осуществления способа по изобретению светящийся слой после отверждения смеси накрывают вторым профильным компонентом, соединяя первый и второй профильные компоненты. Образованная таким образом крышка первого профильного компонента защищает светящийся слой от влаги и механического деформирующего воздействия.

В предпочтительном варианте изобретения соединение между первым и вторым профильными компонентами выполняют посредством их склеивания и/или сварки. В порядке альтернативы или дополнительно, предусмотрена также возможность присоединить данные компоненты друг к другу на трении, предпочтительно в виде сопряжения с замыканием. Такой вариант можно реализовать, выполнив в профильных компонентах выступы или защелкивающиеся детали.

В предпочтительном варианте выполнения первого профильного компонента по меньшей мере поверхность его внутренних стенок до введения в вырез смеси подвергают обработке. Такая обработка способствует образованию мостиковых связей силиконового материала с материалом стенок данного компонента. При ее осуществлении предпочтительно использовать инфракрасное излучение, направленное в сторону первого профильного компонента и силиконового материала и включаемое после введения силиконового материала.

Было установлено, что полезна также обработка поверхности первого профильного компонента с использованием пламени (пламенная обработка). Ее можно провести в добавление к обработке инфракрасным излучением или альтернативно. С целью подготовки поверхности первого профильного компонента для облегчения образования мостиковых связей с жидкой или отверждающейся смесью можно использовать также грунтовку и/или плазменное облучение.

Поставленная задача решается также посредством разработки средства маркировки эвакуационного маршрута, которое обладает признаками, перечисленными в п.9 формулы. Данное средство предназначено для самолета и имеет светящийся слой, люминесцирующий в темноте, а также профиль, состоящий из двух профильных компонентов, выполненных с возможностью соединения друг с другом. Светящийся слой помещен в вырез первого профильного компонента и состоит из силиконового материала, содержащего фотолюминесцентные пигменты.

К первому профильному компоненту он присоединен посредством фрикционного сопряжения, предпочтительно неразъемного. Фрикционное замыкание, в особенности, в случае неразъемного соединения, между светящимся слоем и профильным компонентом способствует стабилизации профиля. В добавление к сказанному, предусмотрена возможность выполнить поверхность первого профильного компонента слегка выгнутой, чтобы с нее стекала жидкость. Это позволяет, например, избежать трещин в данном компоненте, которые образуются под воздействием напряжений, вызванных промывочной текучей средой.

Предпочтительно выполнить первый профильный компонент из прозрачного пластикового материала, который можно также окрасить, чтобы он отличался по цвету от окраски люминесценции светящегося слоя.

В предпочтительном варианте выполнения первый профильный компонент имеет вырез, ориентированный в продольном направлении и ограниченный двумя параллельными боковыми стенками. Стенки одной своей стороной обращены к вырезу, что позволяет добавлять жидкую смесь. Другая сторона стенок может служить опорой для сопряжения первого и второго профильных компонентов.

Второй профильный компонент предпочтительно снабдить продольным вырезом, в котором, когда первый и второй профильные компоненты соединены друг с другом, находится светящийся слой, присоединенный к первому компоненту. Данный вырез выполняет функцию опоры для светящегося слоя, закрепленного в первом профильном компоненте.

Краткое описание чертежей

Далее предпочтительные варианты осуществления изобретения будут описаны более подробно со ссылками на чертежи, где:

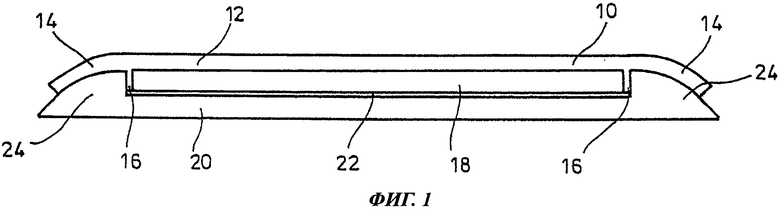

фиг.1 в сечении иллюстрирует средство маркировки эвакуационного маршрута по изобретению, выполненное с боковыми стенками, ограничивающими вырез,

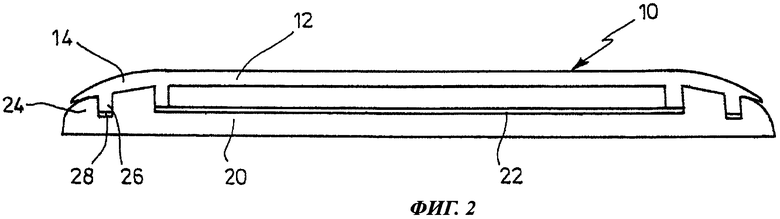

фиг.2 иллюстрирует второй вариант осуществления средства маркировки эвакуационного маршрута по изобретению, которое выполнено с сопряжением профильных компонентов посредством стоек,

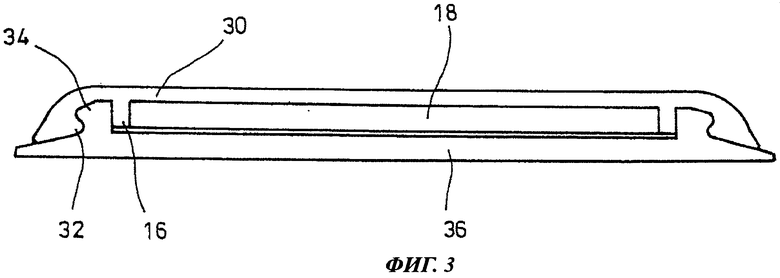

фиг.3 иллюстрирует третий вариант осуществления, в котором профильные компоненты присоединены друг к другу посредством замыкаемого сопряжения другого типа,

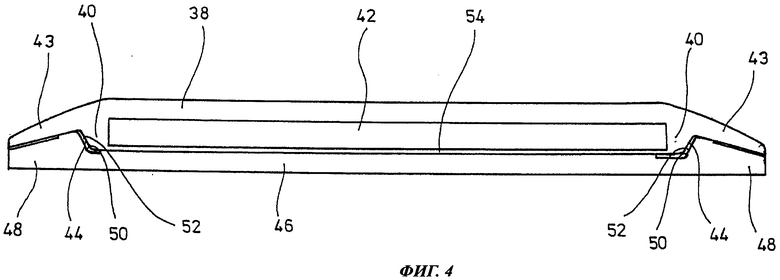

фиг.4 иллюстрирует четвертый вариант осуществления, в котором друг к другу присоединены боковые секции профильных компонентов,

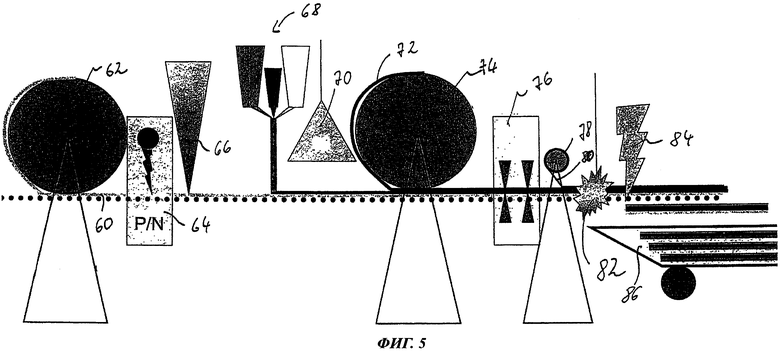

фиг.5 схематично иллюстрирует процесс изготовления средства маркировки эвакуационного маршрута.

Осуществление изобретения

На фиг.1 представлен первый профильный компонент 10, у которого основная секция 12 плоская, а две боковые секции 14 образуют наклон по бокам компонента. В переходных зонах между секцией 12 и каждой из секций 14 выполнены две вертикальные стенки 16, без разрывов проходящие вдоль профильного компонента 10. Свободный конец боковой секции 14 расположен примерно на высоте свободного конца стенки 16, т.е. наружная кромка секции 14 и свободные края стенок лежат в одной плоскости.

Светящийся слой 18, находящийся в жидком состоянии, заливают во внутренний объем первого профильного компонента 10, сформированный основной секцией 12 и стенками 16, где этот слой отверждается. В процессе такого отверждения материалы светящегося слоя образуют с профильным компонентом сопряжение, удерживающее его в этом компоненте посредством связующего усилия, возникающего при образовании связей между слоем и внутренней поверхностью выреза. Мостиковые связи с материалом профильного компонента образуются при отверждении силиконового материала в результате обработки поверхности выреза. В предпочтительном варианте в данный компонент вводят только один слой силиконового материала. В нескольких слоях нет необходимости, поскольку нежелательное осаждение пигментов на дно светящегося слоя можно предотвратить, регулируя согласно изобретению вязкость и размер частиц пигментов таким образом, чтобы вместо осаждения они распределялись в силиконе, по существу, равномерно, т.е. требуемым образом. Профильный компонент предпочтительно выполнить из поликарбонатного (ПК) материала. Первый профильный компонент 10 вместе с отвержденным светящимся слоем 18 присоединяют ко второму профильному компоненту 20, в котором выполнен вырез 22, ограниченный боковыми секциями 24. Линия контура секций 24 соответствует по своей форме изогнутым боковым секциям 14, так что поверхность первого профильного компонента 10 накладывается на второй профильный компонент 20. Компонент 20 имеет гладкую нижнюю сторону, причем предусмотрена возможность дополнительно снабдить его средством присоединения к основанию. В качестве материала для компонента 20 также можно выбрать ПК пластик. В отличие от первого профильного компонента 10 нет необходимости выполнить второй профильный компонент 20 прозрачным или просвечивающим.

Размеры выреза 22, выполненного во втором профильном компоненте 20, выбраны таким образом, чтобы между стенками 16 и внутренними поверхностями боковых секций 24 возникало фрикционное сопряжение.

В добавление к такому сопряжению предусмотрена возможность присоединить боковые секции 14 к боковым секциям 24 второго профильного компонента неразъемным образом, т.е. приклеиванием или привариванием.

В варианте, показанном на фиг.2, каждая боковая секция 14 дополнительно снабжена стойкой 26. Соответственно, каждая боковая секция 24 второго профильного компонента 20 имеет вырез 28, в который вводится стойка 26. Как и в варианте соединения, описанного со ссылкой на фиг.1, стойки 26 можно зафиксировать в вырезах 28 посредством плотной посадки. Предусмотрена также возможность их приклеить.

На фиг.3 представлен вариант осуществления, в котором первый профильный компонент 30 прикреплен ко второму профильному компоненту 36 посредством сопряжения с защелкиванием. Как и в вариантах по фиг.1 и 2, первый профильный компонент 30 имеет вырез, который ограничен стенками 16 и заполнен светящимся слоем 18. В боковой зоне компонента 30 выполнен выступ 32, фиксирующийся за упором 34, которым снабжен второй компонент 36.

На фиг.4 представлен другой вариант осуществления, в котором первый профильный компонент 38 снабжен стенками 40, каждая из которых ограничивает соответствующую сторону выреза, предназначенного для размещения светящегося слоя 42. Боковая поверхность 44 стенок 40 со стороны боковых секций 43 выполнена скошенной. У второго профильного компонента 46 имеется второй вырез, в который вставляются стенки 40 вместе со светящимся слоем 42. Со стороны боковых секций 48 второй вырез ограничен скошенной боковой поверхностью 50. Между боковыми поверхностями 44 и 50 имеется воздушный зазор 52, также проходящий ниже свободного конца стенок 40 и позволяющий соединять компоненты 38 и 46 вместе с их стенками с достаточным технологическим допуском. В добавление к сказанному, при нагружении компонента 38 и его стенок сверху зазор 52 обеспечивает данному компоненту достаточный люфт.

Между светящимся слоем 42 и вторым профильным компонентом 46 помещен слой-отражатель 54, выполненный, например, белым и отражающий свет, излучаемый светящимся слоем, обратно в него. Такой слой-отражатель можно предусмотреть также в вариантах осуществления по фиг.1-3.

Боковые секции 48 и 43 неразъемным образом соединены друг с другом посредством склеивания и/или сварки. Для склеивания можно использовать также двухстороннюю клейкую ленту.

Далее со ссылками на фиг.5 будет более подробно описан способ изготовления предлагаемого средства маркировки.

На левой стороне фиг.5 показан первый профильный компонент 60, непрерывно сматываемый с барабана 62. Процесс изготовления, проиллюстрированный на фиг.5, позволяет изготовить данный компонент, выполняющий функцию верхнего корпуса, в виде непрерывного профиля. На следующем этапе 64 компонент 60 облучают посредством лазера. Для этого пригоден маркирующий лазер с относительно низкой выходной мощностью, предназначенный для нанесения номеров или какой-либо другой идентификации деталей. На следующем этапе 66 подвергают пламенной обработке основание, на которое будет наноситься силиконовый материал, вводимый в первый профильный компонент. Тем самым подготавливают этот компонент для последующего размещения в нем силиконовой смеси, которую вводят на этапе 68. Силиконовую смесь вводят, по существу, в жидкой форме, причем, регулируя ее вязкость, предотвращают слишком сильное погружение или осаждение пигментов. На следующем этапе 70 силиконовую смесь, введенную в первый профильный компонент, подвергают воздействию инфракрасного излучения. Тем самым обеспечивают надежное предварительное формирование мостиковых связей (поперечных сшивок) в силиконовом материале внутри профильного компонента 60, в результате чего повышается стабильность размеров светящегося слоя. Как видно из фиг.5, силиконовую смесь можно подвергнуть инфракрасному облучению путем непосредственного воздействия. Однако, кроме того, в порядке альтернативы или дополнительно, предусмотрена возможность провести инфракрасное облучение силиконовой смеси, введенной на этапе 68, через прозрачный первый профильный компонент. На следующем этапе с барабана 74 сматывают второй профильный компонент 72. Его накладывают на первый профильный компонент 60 и герметизируют. Если предусмотрено введение дополнительного слоя-отражателя между первым (излучающим) компонентом и вторым профильным компонентом, эту процедуру можно выполнить непосредственно после этапа 70.

На следующем этапе 76 профильные компоненты 60 и 72 сваривают. Для сварки 76 можно использовать стационарный лазер, посредством которого проводят приваривание профильных компонентов друг к другу без разрывов вдоль их кромки.

На следующем этапе 78 к наружной стороне второго профильного компонента 72 укладывают цельную клейкую ленту 80. Ее можно выполнить, например, в двухстороннем варианте и после удаления защитной пленки с клейкой поверхности использовать для приклеивания готового средства маркировки эвакуационного маршрута к основанию.

На следующем этапе 82 проводят автоматизированную проверку качества. При осуществлении производственного процесса изготовления данного средства операцию 82 выполняют непрерывно. Она может состоять, например, в оптическом обследовании сварных швов между первым и вторым профильными компонентами, толщины слоя введенного силиконового материала или местоположения клейкой ленты 80.

На следующем этапе 84 непрерывно производимые средства маркировки эвакуационных маршрутов можно разрезать на части заданной длины, причем таким образом, чтобы их можно было транспортировать на тележке 86.

Описанный выше процесс, в ходе которого профильные компоненты соединяют с помощью стационарного лазера, а затем перемещают обрабатываемые изделия, не прерывая процесс, позволяет реализовать непрерывное, не ограниченное во времени производство средства маркировки эвакуационных маршрутов. Итоговое преимущество заключается в том, что имеется возможность создавать такие средства с различной длиной непосредственно в ходе технологического процесса, обеспечивая таким образом длину, требуемую для последующей установки на место.

Изобретение относится к способу изготовления средства маркировки эвакуационного маршрута в самолете. Техническим результатом является увеличение светимости и прочности средства маркировки. Средство содержит светящийся слой, люминесцирующий в темноте, и профиль, состоящий из двух профильных компонентов, выполненных с возможностью соединения друг с другом. Светящийся слой помещают в вырез, выполненный в первом из профильных компонентов и ориентированный в продольном направлении, а второй профильный компонент выполняют с возможностью закрепления на прилегающей поверхности пола. Способ включает следующие этапы: из смеси силиконового материала и фотолюминесцентных пигментов изготавливают светящийся слой и вводят данную смесь, находящуюся в жидком состоянии, в вырез первого профильного компонента, где она отверждается посредством образования мостиковых связей со стенками внутри профиля. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ изготовления средства маркировки эвакуационного маршрута в самолете, которое содержит светящийся слой, люминесцирующий в темноте, и профиль, состоящий из двух профильных компонентов, выполненных с возможностью соединения друг с другом, при этом светящийся слой помещают в ориентированный в продольном направлении вырез, выполненный в первом из профильных компонентов, второй профильный компонент выполняют с возможностью присоединения к основанию, а процесс изготовления включает следующие этапы:

- изготавливают светящийся слой из смеси силиконового материала и фотолюминесцентных пигментов и

- вводят указанную смесь, находящуюся в жидком состоянии, в вырез первого профильного компонента, где она, находясь внутри указанного выреза, отверждается с образованием мостиковых связей с внутренними поверхностями профиля.

2. Способ по п.1, отличающийся тем, что вязкость силиконового материала выбирают меньшей 9,5 Па·с при 20°С, средний размер частиц пигментов - менее 150 мкм, а процентную долю пигментов в смеси - 50-90% по массе.

3. Способ по п.1, отличающийся тем, что указанную смесь вводят в вырез посредством заливки.

4. Способ по п.1, отличающийся тем, что после отверждения смеси светящийся слой покрывают, соединяя первый и второй профильные компоненты.

5. Способ по п.1, отличающийся тем, что первый и второй профильные компоненты соединяют неразъемным образом и/или с защелкиванием.

6. Способ по п.1, отличающийся тем, что до введения смеси в вырез поверхность внутренних стенок в первом профильном компоненте подвергают обработке.

7. Способ по п.6, отличающийся тем, что обработку поверхности проводят в виде пламенной обработки.

8. Способ по любому из пп.1-7, отличающийся тем, что первый и второй профильные компоненты сваривают с использованием стационарного лазера.

9. Средство маркировки эвакуационного маршрута в самолете, снабженное светящимся слоем, который люминесцирует в темноте, и профилем, состоящим из двух профильных компонентов, выполненных с возможностью соединения друг с другом, причем светящийся слой помещен в вырез первого профильного компонента, отличающееся тем, что светящийся слой состоит из силиконового материала с фотолюминесцентными пигментами и неразъемно соединен с первым профильным компонентом, а второй профильный компонент выполнен с возможностью присоединения к основанию.

10. Средство по п.9, отличающееся тем, что первый профильный компонент выполнен из прозрачного пластикового материала.

11. Средство по п.9, отличающееся тем, что первый профильный компонент имеет вырез, ориентированный в продольном направлении и ограниченный двумя параллельными боковыми стенками.

12. Средство по любому из пп.9-11, отличающееся тем, что второй профильный компонент также имеет вырез, ориентированный в продольном направлении, в который при осуществлении соединения первого и второго профильных компонентов друг к другу входит светящийся слой.

| US 7074345 B2, 11.07.2006 | |||

| EP 1970100 A1, 17.09.2008 | |||

| EP 1987861 A1, 05.11.2008 | |||

| US 6874919 B2, 05.04.2005 | |||

| DE 19700310 A1, 16.07.1998 | |||

| DE 69603186 T2, 03.02.2000 | |||

| DE 69707508 T2, 29.05.2002 | |||

| DE 29624636 U1, 08.12.2005 | |||

| DE 202007010221 U1, 04.12.2008 | |||

| DE 102008011405 A1, 10.09.2009 | |||

| Вырубной штамп | 1973 |

|

SU489561A2 |

| Способ получения пирокатехина | 1979 |

|

SU828657A1 |

| Устройство для фрикционно-механического нанесения покрытий | 1990 |

|

SU1783000A1 |

Авторы

Даты

2014-11-20—Публикация

2010-08-31—Подача