Изобретение относится к способам приготовления фосфорнокислотных катализаторов для процессов олигомеризации низкомолекулярных олефинов и алкилирования бензола пропиленом и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ приготовления фосфорнокислотного катализатора на основе кремнийсодержащего носителя и фосфорной кислоты, включающий смешение кислоты с носителем, сушку и размол образующегося силикафосфатного комплекса его увлажнение, формование в экструдерах и сушку получаемого катализатора [Высшие олефины. Производство и применение. / Под. ред. М.А Далина - Л: Химия, 1984, с. 125-126] . Недостатком способа является низкая механическая прочность гранул получаемого катализатора.

Наиболее близким техническим решением к заявляемому изобретению (прототипом) является способ приготовления фосфорнокислотного катализатора на основе кремнийсодержащего носителя и фосфорной кислоты, включающий смешение кислоты с носителем, сушку, размол образующегося силикафосфатного комплекса, таблетирование с добавлением графита или талька, обработку водяным паром и сушку. Способ позволяет получить гранулы с повышенной механической прочностью [А.с. 1245338 (СССР) М.Н. Рахимов, Ж.Ф. Галимов, Б.Л. Розенбаум, Н. Е. Путилин. Способ приготовления фосфорнокислотного катализатора. Опубл в Б.И 1986, N 27]. Недостатком способа является недостаточно высокая прочность гранул катализатора и их низкая термомеханическая стабильность. Известно, что при повышенных температурах происходит снижение механической прочности гранул фосфорнокислотных катализаторов. Стабильность прочности их гранул к воздействию температуры оценивают как отношение значений прочности гранул, определенных при 150 и 20oC и обозначают Ктмс [Галимов Ж. Ф., Рахимов М.Н. - О термомеханических свойствах фосфорнокислотного катализатора. Коллоидный журнал, 1987, т. XI, выпуск 2, с. 333-336].

Предлагаемое изобретение решает задачу повышения прочности и термомеханической стабильности гранул фосфорнокислотного катализатора путем создания в их структуре силикафосфатов повышенной термомеханической стабильности.

Технический результат достигается тем, что в известном способе приготовления катализатора, включающем смешение кислоты с носителем, сушку и размол образующегося силикафосфатного комплекса, его увлажнение и гранулирование с последующей сушкой, согласно изобретению гранулы катализатора подвергают сверхвысокочастотному (СВЧ) электромагнитному волновому воздействию при температурах от 400 до 600oC. Приготовление катализатора предлагаемым способом позволяет мгновенно вводить в объем гранул энергию высокой плотности и исключить локальные перегревы. Данное явление приводит к повышению прочности и термомеханической стабильности гранул катализатора в результате образования в их структуре силикафосфатов с повышенной термомеханической стабильностью.

Способ осуществляют следующим образом.

Ортофосфорную кислоту концентрацией 80 мас.% по фосфорному ангидриду смешивают при 175oC с предварительно подготовленным диатомитом. После сушки, размола образующегося силикафосфатного комплекса, его увлажнения, гранулирования и сушки катализатор подвергают СВЧ электромагнитному волновому воздействию при температурах от 400 до 600oC.

Эффект повышения прочности и термомеханической стабильности гранул катализаторы был подтвержден следующими примерами.

Пример 1. Товарную ортофосфорную кислоту упаривают до концентрации 80 мас. % по фосфорному ангидриду и смешивают при 175oC с предварительно подготовленным диатомитом в массовом соотношении 2,8:1. Полученный силикафосфатный комплекс сушат до содержания свободной кислоты 17,7 мас.% и после размола, рассева, увлажнения гранулируют и сушат в муфельной печи до содержания свободной кислоты 15...20 и химически связанной воды 6...8 мас.%

Пример 2. Товарную ортофосфорную кислоту упаривают до концентрации 80 мас. % по фосфорному ангидриду и смешивают при 175oC с предварительно подготовленным диатомитом в массовом соотношении 2,8:1. Полученный силикафосфатный комплекс сушат до содержания свободной кислоты 17,7 мас.% и после размола, рассева, увлажнения гранулируют и сушат в муфельной печи до содержания свободной кислоты 15...20 и химически связанной воды 6...8 мас.%. Далее полученные гранулы подвергают СВЧ электромагнитному волновому воздействию при температуре 250oC.

Пример 3. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 300oC.

Пример 4. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 350oC.

Пример 5. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 400oC.

Пример 6. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 450oC.

Пример 7. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 500oC.

Пример 8. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 550oC.

Пример 9. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают электромагнитному волновому воздействию при температуре 600oC.

Пример 10. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают СВЧ электромагнитному волновому воздействию при температуре 650oC.

Пример 11. Условия приготовления катализатора те же, что и в примере 2, за исключением того, что гранулы катализатора подвергают электромагнитному волновому воздействию при температуре 700oC.

Пример 12. Готовый промышленный катализатор С-84-3 подвергают СВЧ электромагнитному волновому воздействию при температуре 520oC.

Пример 13. Готовый промышленный катализатор "Фосфорная кислота на диатомите" (ФКД) подвергают СВЧ электромагнитному воздействию при температуре 520oC.

Пример 14. Готовый промышленный фосфорнокислотный катализатор фирмы "UOP" подвергают СВЧ электромагнитному волновому воздействию при температуре 520oC.

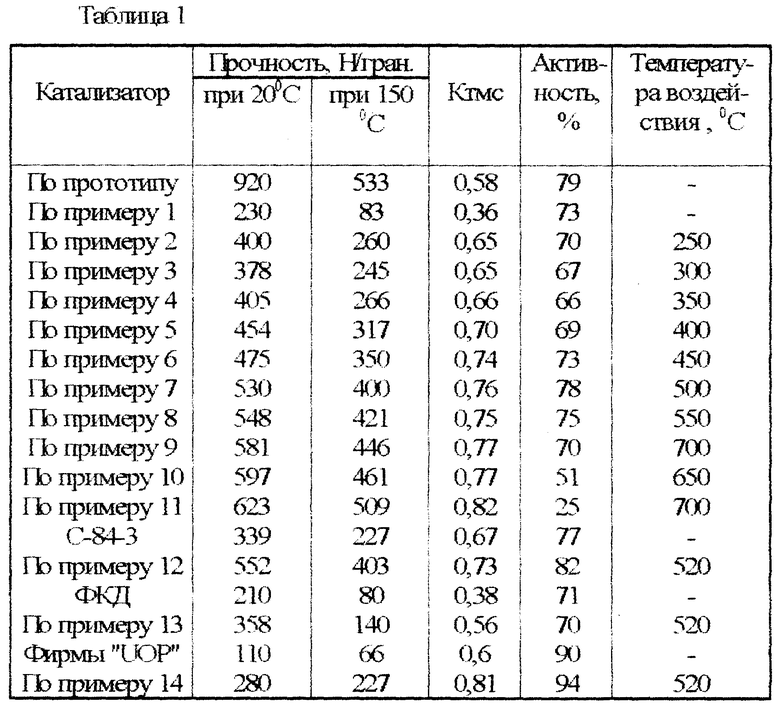

Пробы катализатора, приготовленные по примерам 1-14, были испытаны на каталитическую активность в реакции олигомеризации концентрированного изобутилена, а также были определены механическая прочность и термомеханическая стабильность их гранул по описанной выше методике. Полученные результаты приведены в таблице 1. Там же приведены соответствующие показатели для прототипа и исходных образцов катализаторов С-84-3, ФКД и фирмы "UOP".

Как следует из таблицы 1, СВЧ электромагнитное волновое воздействие на катализаторы при температурах от 400 до 600oC (пробы по примерам 5-9 и 12-14) позволяет повысить прочность и термомеханическую стабильность гранул без снижения их активности.

При температурах воздействия ниже 400oC повышения прочности и термомеханической стабильности гранул не происходит, а при температурах воздействия свыше 600oC повышение прочности и термомеханической стабильности гранул сопровождается понижением активности катализатора.

С целью сопоставительной оценки стабильности прочности гранул в условиях промышленного реактора пробы промышленного катализатора С-84-3 и катализатора, приготовленного по предлагаемому способу (по примеру 12), были загружены в перфорированные контейнеры и установлены в отдельные трубки реактора промышленной установки олигомеризации бутан-бутиленовой фракции. Реактор проработал 91 сутки, температура процесса при этом колебалась в пределах 160...200oC, давление 5,6...6,3 МПа.

Анализ извлеченных из реактора проб показал, что остаточная прочность катализатора С-84-3 равна 2,7 Н/гран., что составляет всего 0,8% от ее исходного значения. Остаточная прочность гранул катализатора, полученного предлагаемым способом, оказалась равной 26,8 Н/гран., что составляет 4,9% от ее исходного значения или более чем в шесть раз превышает остаточную прочность катализатора С-84-3.

Таким образом, сопоставительные испытания катализаторов, приготовленных известным и предлагаемым способами, в условиях промышленного реактора подтвердили повышенную стабильность прочности гранул катализатора, полученного предлагаемым способом.

Предлагаемое изобретение может быть использовано на установках олигомеризации низкомолекулярных олефинов и алкилирования бензола пропиленом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ ДЕСТРУКТИВНОЙ ПЕРЕРАБОТКИ НЕФТИ | 1998 |

|

RU2185417C2 |

| Способ приготовления катализатора для олигомеризации бутан-бутиленовой фракции | 1980 |

|

SU956007A1 |

| СПОСОБ ОЧИСТКИ ПИРОЛИЗНЫХ БЕНЗИНОВ ОТ СМОЛООБРАЗУЮЩИХ КОМПОНЕНТОВ | 1997 |

|

RU2147598C1 |

| Способ приготовления фосфорнокислотного катализатора | 1984 |

|

SU1245338A1 |

| Способ приготовления катализатора для олигомеризации олефинов | 1980 |

|

SU957949A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 2001 |

|

RU2193922C2 |

| Катализатор для олигомеризации олефинов и способ его приготовления | 1979 |

|

SU897276A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКИЛБЕНЗОЛОВ | 2000 |

|

RU2183502C2 |

| ЭЛЕКТРОДИНАМИЧЕСКАЯ СВЕРХВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ РАЗЛОЖЕНИЯ КАРБОНАТА КАЛЬЦИЯ | 2000 |

|

RU2170138C1 |

| Способ получения фосфорнокислотного катализатора для олигомеризации олефинов | 1989 |

|

SU1740040A1 |

Изобретение относится к способам приготовления фосфорнокислотных катализаторов для процессов олигомеризации низкомолекулярных олефинов и алкилирования бензола пропиленом и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Задачей изобретения является повышение прочности и термомеханической стабильности гранул фосфорнокислотного катализатора. Технический результат достигается тем, что в известном способе приготовления катализатора, включающем смешивание кислоты с носителем, сушку и размол образующегося силикафосфатного комплекса, его увлажнение и гранулирование с последующей сушкой, гранулы катализатора подвергают сверхвысокочастотному электромагнитному волновому воздействию при температурах от 400 до 600°С. 1 табл.

Способ приготовления фосфорнокислотного катализатора, включающий смешение кислоты с носителем, сушку и размол образующегося силикафосфатного комплекса, его увлажнение и гранулирование с последующей сушкой, отличающийся тем, что полученный катализатор подвергают сверхвысокочастотному электромагнитному волновому воздействию при температурах от 400 до 600oC.

| Способ приготовления фосфорнокислотного катализатора | 1984 |

|

SU1245338A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОСФОРНОКИСЛОТНОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА | 1988 |

|

SU1536568A1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИЦЕОЛИТСОДЕРЖАЩИХ АЛЮМОСИЛИКАТНЫХКАТАЛИЗАТОРОВ | 1972 |

|

SU428775A1 |

| ДИСПЕРГАТОРНАЯ СМЕСЬ, СЕЛЬСКОХОЗЯЙСТВЕННАЯ ПЕСТИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОВЫШЕНИЯ СКОРОСТИ РАСТВОРЕНИЯ БЛОК-СОПОЛИМЕРА ЭТИЛЕНОКСИДА И ПРОПИЛЕНОКСИДА | 1994 |

|

RU2134153C1 |

| Частотный модулятор | 1972 |

|

SU469205A1 |

| Частотно-импульсный функциональный преобразователь | 1976 |

|

SU570070A1 |

| ДАЛИН М.А | |||

| Высшие олефины, производство и применение | |||

| - Л.: Химия, 1984, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| ГАЛИМОВ Ж.Ф | |||

| и др | |||

| О термомеханических свойствах фосфорнокислотного катализатора | |||

| Коллойдный журнал, 1987, т | |||

| XI, выпуск 2, с | |||

| Телефонная трансляция с катодными лампами | 1922 |

|

SU333A1 |

Авторы

Даты

2000-11-27—Публикация

1999-03-22—Подача