Изобретение относится к способам получения катализаторов, в частности к способам получения фосфорнокислотного катализатора для олигомеризации олефи- нов.

Известен способ получения катализатора путем нанесения фосфорной кислоты, предпочтительно полифосфорной, на кремнезем с последующим прокаливанием и обработкой водяным паром при повышенной температуре. Для получения механически прочного и активного катализатора берут 60-75 мас.% кислоты, катализатор прокаливают при 500-1000°С, предпочтительно при 650-850°С, затем проводят обработку водяным паром, которую ведут при 100-350°С, предпочтительно при 150-250°С.

Недостатком этого способа являются большие энергетические затраты, вызванные жесткими условиями прокалки катализатора (650-850°С), большой длительностью обработки (до 30 ч) и высоким расходом водяного пара (50 л/ч на 100 г продукта).

Известен также способ получения катализатора для конверсии углеводородов.Катализатор готовят смешением полифосфорной кислоты с кизельгуром с образованием смеси, содержащей 60-80 мас.% фосфорной кислоты и 20-40 мас.% кизельгура. Полученную смесь нагревают при 38-260°С, экструдиру- ют, гранулы катализатора сушат в атмосфере водяного пара (20-35 мас.% Н2) при 343- 399°С 0,5-1,5 ч и затем в сухом воздухе при 371-427°С в течение 0.5-1,5 ч.

Недостатком указанного способа являются большие энергетические затраты, обусловленные жесткими условиями термо-, обработки (343-427°С).

Наиболее близким к предлагаемому является способ приготовления фосфорнокислотного катализатора на основе фосфорной кислоты и кремнийсодержащего носителя. Катализатор готовят смешением упаренной до 80 мае. % фосфорной кислоты с предварительно подготовленным кизельгуром в

(Л

С

М 4 О О

о

массовом соотношении 2,8:1 при 175°С. Полученный силикофосфэтный комплекс после размола и рассева формуют на таблеточных машинах с добавлением 2,5 мае. % графита. Далее таблетки обрабатывают во- дяным паром при 150-250°С втечение 1,6-8 ч и сушат при 280°С.

Недостатком известного способа являются повышенные энергетические затраты, которые вызваны большой длительностью (до 8 ч) и высокой температурой (до 250°С) обработки катализатора.

Цель изобретения - снижение энергетических затрат при произеодстве фосфорнокис- лотного катализатора для олигомеризации олефинов.

Поставленная цель достигается тем, что термопаровую обработку катализатора проводят в более мягких температурных условиях, но в присутствии паров воды и фосфорного ангидрида, а именно при 100- 120°С в течение 0,5-1 ч.

Возможность снижения энсргети е- ских затрат обусловлена тем, что при термо- обрабочке в присутствии паров воды и фосф ного ангидрида в более мягких условиях формируются такие же свойства катализатора по его активности и прочности, что и при использовании способов при более жестких условиях,

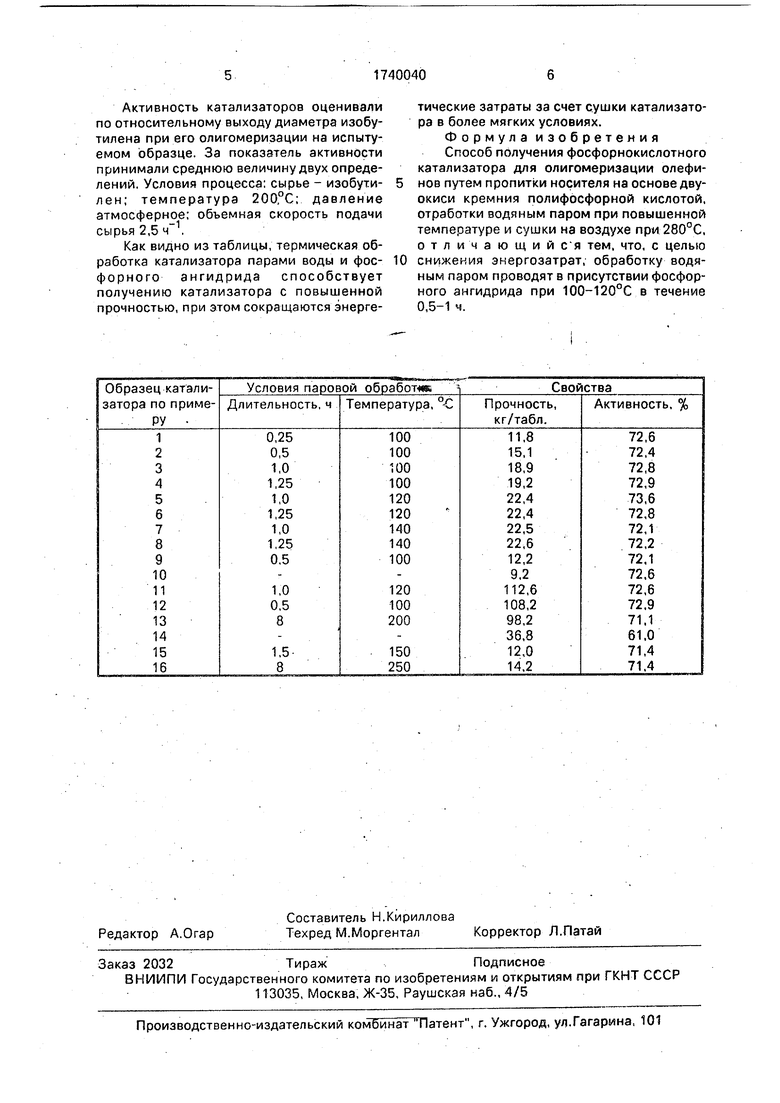

Пример. Специально приготовленный сферический силикофосфат, нагретый до 200°С, смешивали с нагретой до этой же температуры полмфосфорной кислотой. Си- ликофосфат содержал около 32 мас.% фосфорного ангидрида. Полифосфорная кислота имела концентрацию фосфорного ангидрида 20 мае. % Массовое соотношение силикофосфата и кислоты составляло V1, что обеспечивало содержание фосфорного ангидрида в катализаторе 57-60 мас.%. При перемешивании в течение 10 мин силикофосфат пропитывался кислотой до полного ее поглощения. После охлажде- ния пропитанного силикофосфата его обра- батывали парами воды в смеси с фосфорным ангидридом, а затем сушили. Паровую фазу для обработки катализатора готовили кипячением 10%-нойортофосфор- ной кислоты. Образующиеся при этом пары содержали 1,8 мас.% фосфорного ангидрида. Длительность обработки составляла 0,25 ч (15 мин), температура в зоне катализатора 200°С. Затем сушили катализатор в воздушной среде в течение 2,5 ч при 280°С. Далее определяли механическую прочность и активность готового образца катализатора.

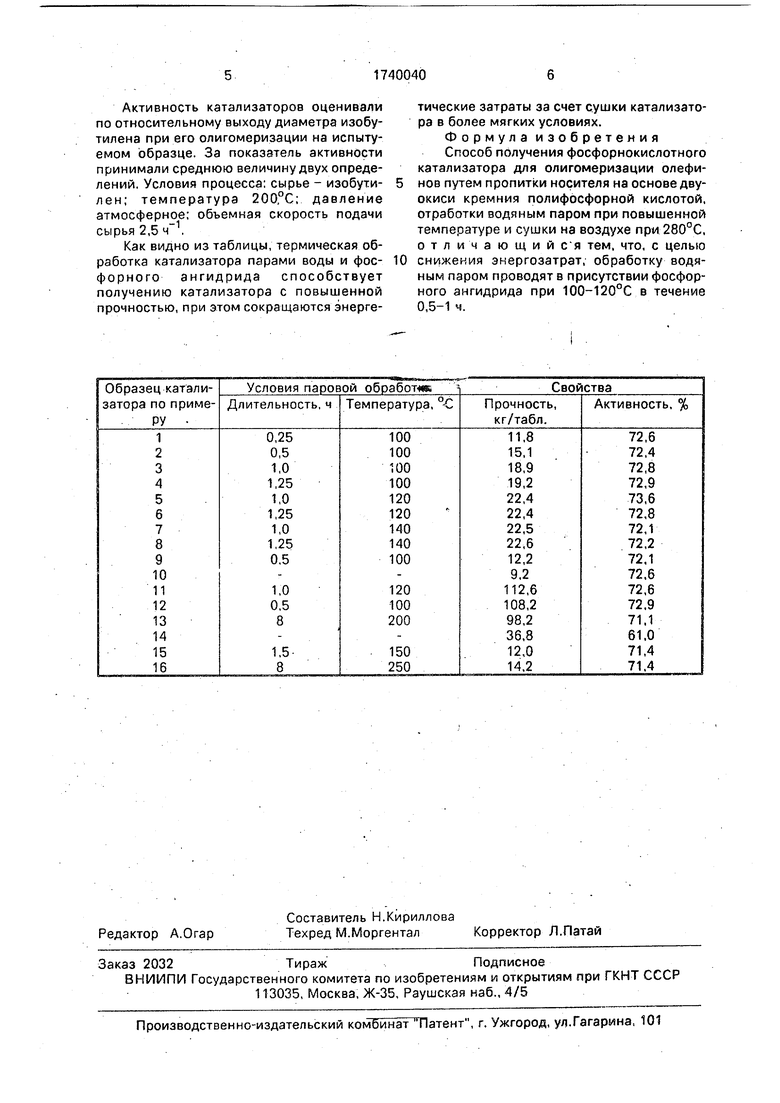

Примеры 2-8. Катализатор получали аналогично примеру 1, изменяя условия паровой обработки. Эти условия и полученные результаты приведены в таблице.

Пример 9. Катализатор готовили по методике примера 1. Термопаровую обработку проводили в среде только водяного пара. Его получали кипячением воды. Другие условия приготовления катализатора аналогичны примеру 1. Результаты приведены в таблице.

Пример 10. По методике примера 1 готовили катализатор. Без термопаровой обработки образец сушили в воздушной среде при 280°С в течение 2,5 ч. Свойства катализатора приведены в таблице.

Пример 11. Промышленную ортофос- форную кислоту упаривали до концентрации 80 мае. % по фосфорному ангидриду и смешивали при 175°С с предварительно подготовленным кизельгуром в соотношении 2,8:1. Полученный силикофосфатный комплекс сушили до содержания свободной кислоты 17,4 мас.% и после размола и рассева таблетировали на таблеточной машине с добавлением 2,5 мас.% графита. Далее таблетки обрабатывали смесью паров воды и фосфорного ангидрида в течение 1 ч при 120°С. Содержание фосфорного ангидрида в массе паровой фазы составляло 1.8%. Затем гранулы сушили в воздушной среде в течение 2,5 ч при 280°С Определяли механическую прочность и активность готового образца. Результаты приведены в таблице.

Примеры 12и13. Катализатор готовили аналогично примеру 11, изменяя условия обработки катализатора в среде паров воды и фосфорного ангидрида. Указанные условия приведены в таблице.

Пример 14. Катализатор готовили по методике примера 11. Паровую обработку и сушку катализатора проводили аналогично примеру 9.

Пример 15. Катализатор, приготовленный по методике примера 1, обрабатывали водяным паром в течение 1,5 ч при 150°С и сушили при 280°С до содержания воды 6,5 мас.%. Аналогично готовили катализатор по примеру 16, Обработку водяным паром проводили 8 ч при 250°С и сушили при 280°С до содержания воды 6,3 мас.%,

Механическую прочность катализатора определяли на приборе ПК-1, который позволяет измерять прочность гранул от 0 до 80 кгс с погрешностью не более ±2 отн,%. Из анализируемой пробы произвольно отбирали 20 гранул и определяли разрушающее усилие. За показатель прочности принимали среднюю величину этих условий.

Активность катализаторов оценивали по относительному выходу диаметра изобу- тилена при его олигомеризации на испытуемом образце. За показатель активности принимали среднюю величину двух определений. Условия процесса: сырье - изобути- лен; температура 200,°С; давление атмосферное; объемная скорость подачи сырья 2,5 ч ,

Как видно из таблицы, термическая обработка катализатора парами воды и фосфорного ангидрида способствует получению катализатора с повышенной прочностью, при этом сокращаются энерге0

тические затраты за счет сушки катализатора в более мягких условиях.

Формула изобретения Способ получения фосфорнокислотного катализатора для олигомеризации олефи- нов путем пропитки носителя на основе двуокиси кремния полифосфорной кислотой, отработки водяным паром при повышенной температуре и сушки на воздухе прм 280°С, отличающийся тем, что, с целью снижения энергозатрат, обработку водяным паром проводят в присутствии фосфорного ангидрида при 100-120°С в течение 0,5-1 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОЛИГОМЕРИЗАЦИИ α-МЕТИЛСТИРОЛА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2403974C2 |

| Способ приготовления фосфорнокислотного катализатора для алкилирования бензола олефинами или олигомеризации пропилена | 1977 |

|

SU654279A1 |

| КАТАЛИЗАТОР СИНТЕЗА КУМОЛА | 1995 |

|

RU2096086C1 |

| Катализатор для олигомеризации олефинов и способ его приготовления | 1979 |

|

SU897276A1 |

| Способ приготовления катализатора для олигомеризации бутан-бутиленовой фракции | 1980 |

|

SU956007A1 |

| Способ регенерации твердого фосфорнокислотного катализатора | 1982 |

|

SU1034760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ДИМЕРОВ АЛЬФА-МЕТИЛСТИРОЛА | 1991 |

|

RU2082707C1 |

| Способ приготовления катализатора для олигомеризации олефинов | 1980 |

|

SU957949A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОСФОРНОКИСЛОТНОГО КАТАЛИЗАТОРА | 1999 |

|

RU2159674C1 |

| Способ приготовления фосфорнокислотного катализатора | 1984 |

|

SU1245338A1 |

Сущность изобретения: пропитывают носитель на основе двуокиси кремния, например силикофосфат или кизельгур, полифосфорной кислотой, обрабатывают водяным паром в присутствии фосфорного ангидрида при 100-120°С в течение 0,5-1 ч и сушат на воздухе при 280°С. 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 0 |

|

SU353385A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU413658A3 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Монтажная дорога | 1985 |

|

SU1244338A1 |

Авторы

Даты

1992-06-15—Публикация

1989-12-11—Подача