Изобретение относится к области литейного производства и металлургии цветных металлов и сплавов, в частности к способам переплава сплавов цветных металлов (преимущественно алюминиевых и цинковых).

Известен способ рафинирования сплавов, согласно которому струю расплавленного металла d = 5-7 мм пропускают через слой расплавленного флюса толщиной 100-150 мм с наложением поля постоянного тока силой 600-800 А и напряжением 6-12 В [1].

Известен также способ рафинирования сплавов, содержащих легкоплавкие компоненты, заключающийся в пропускании расплава каплями и струями через слой расплавленного тугоплавкого флюса с последующим охлаждением, отстаиванием и разливкой [2].

Недостатками известных решений являются невозможность осуществления процесса рафинирования с использованием твердых кусковых отходов и стружки, а также повышенные затраты, связанные с необходимостью применения дополнительных единиц плавильного оборудования.

Известен способ переработки лома магниевых сплавов в соляных ваннах, согласно которому магниевый лом загружают в специальные корзины и опускают с помощью крана в солевой расплав. После расплавления лома корзину с приделками других металлов некоторое время выдерживают над зеркалом ванны для стекания металла и электролита, затем процесс повторяют [3].

Недостатками известного способа являются, во-первых, низкая производительность процесса, обусловленная его периодичностью, а также связанная с необходимостью выдержки корзины над зеркалом расплава и захолаживанием флюса при погружении остывшей корзины с новой порцией холодной шихты. Во-вторых, низкий выход годного вследствие потерь металла на приделках. В-третьих, невысокое качество получаемого сплава, вызванное отсутствием необходимой площади контакта реагирующих сред (металла и флюса).

Задача, решаемая изобретением, заключается в повышении качества металла, увеличении выхода годного и производительности процесса, а также снижении затрат на осуществление процесса.

Для решения поставленной задачи при использовании способа переплава мелких отходов и стружки цветных сплавов, включающем пропускание расплава через слой расплавленного тугоплавкого флюса каплями и струями, накопление на дне тигля и разливу расплава, твердые отходы перед загрузкой подогревают до температуры 0,4...0,6 - температуры плавления цветных сплавов посредством излучения тепла от поверхности расплавленного флюса, после чего плавят в слое флюса толщиной 0,2...0,25 от высоты тигля при температуре, на 70-150oC превышающей его температуру плавления, отделяют тугоплавкие приделки и окислы, при этом пропускание образуемого расплава через слой флюса ведут с наложением вибрации.

Подогрев отходов перед загрузкой посредством излучения тепла от поверхности расплавленного флюса позволяет повысить экологичность процесса переплава вследствие конденсации испаряемого флюса по поверхности отходов, тем самым активизируя ее, сократить затраты на оборудование и значительно интенсифицировать процесс, т.е. повысить производительность труда.

Применение слоя флюса толщиной 0,2...0,25 от высоты тигля обеспечивает стабильный температурный режим процесса переплава, качественный объемный контакт отходов и флюса, отделение тугоплавких металлических приделок и высокую степень очистки сплава, препятствует контакту очищенного металла с атмосферой и повторному его окислению. Высота слоя флюса менее 0,2 от высоты тигля не обеспечивает качественный объемный контакт металла и флюса, а также приводит к потере производительности вследствие нарушения температурного режима переплава. Увеличение толщины слоя флюса более 0,25 от высоты тигля приводит к снижению производительности вследствие уменьшения полезного пространства тигля, повышенному расходу реагентов - неэкономично и нецелесообразно.

Перегрев флюса более 150oC выше температуры его плавления приводит к повышенному испарению компонентов флюса с выделением газообразных продуктов, а также нарушению процесса переплава в результате изменения его химического состава.

Применение флюса при температуре перегрева менее 70oC над температурой ликвидус значительно снижает производительность переплава и не обеспечивает высокого качества очистки.

Пропускание расплава через слой флюса ведут с наложением вибрации. Наложение вибрации способствует существенному повышению производительности процесса переплава, удалению продуктов реакции из зоны рафинирования и их всплыванию в шлак, тем самым снижает вероятность повторного замешивания в металл.

Способ осуществляют следующим образом. В тигель плавильного агрегата загружают тугоплавкий флюс из расчета заполнения тигля на 0,2...0,25 его рабочего пространства. После полного расплавления и перегрева флюса на 70-150oC выше его температуры плавления в расплав вводят приемное устройство. Над тиглем с расплавом флюса в специальных корзинах помещают для прогрева отходы, подлежащие переплаву. Подогретую указанным образом шихту порционно загружают в расплав флюса на установленную чашу. Размер порций определяют экспериментально в зависимости от скорости расплавления, причем загрузку ведут до уровня, не превышающего уровень зеркала флюса. Прогретая шихта интенсивно плавится, при этом расплав накапливается на две чаши. Наложение вибрации способствует прохождению обменных процессов в объеме чаши и протеканию расплава каплями и струями через слой флюса. Проходя через слой расплавленного флюса, струи и капли жидкого сплава очищаются от неметаллических включений и газов и опускаются на дно тигля, вытесняя флюс. По мере перемещения уровня флюса приемное устройство также поднимают. Нерастворенные приделки тугоплавких сплавов и шлак, задержавшиеся в чаше, удаляют.

По мере накопления расплава производится разливка. После слива металла, осветления и подшихтовки флюса процесс повторяют.

Переплав стружки алюминиевого сплава АК9 проводили в печи сопротивления САТ-0,15. При переплаве использовали флюс состава:

KCl 23-27%, NaF - 20-28%, Na2CO3 - 8-12%, NaCl - остальное.

Tпл = 620oC.

После расплавления и перегрева флюса до температуры 750oC в расплав вводили заранее прогретое приемное устройство из графита. Над тиглем с расплавом флюса в специальных корзинах помещали предварительно подготовленную стружку для прогрева. Прогретую шихту порционно загружали в расплав флюса на установленное приемное устройство. Размер порций и скорость загрузки определяли в зависимости от расплавления предыдущей порции. Средняя скорость загрузки составила 0,5 кг/мин. Время накопления полного тигля около 3 часов. Разливку осуществляли сифонным способом в металлические изложницы. В процессе разливки отбирали образцы для химического анализа и металлографических исследований.

Для получения сравнительных данных параллельно на той же печи проводили рафинирование стружки сплава АК9 по способу, описанному в [3], с использованием стальных корзин.

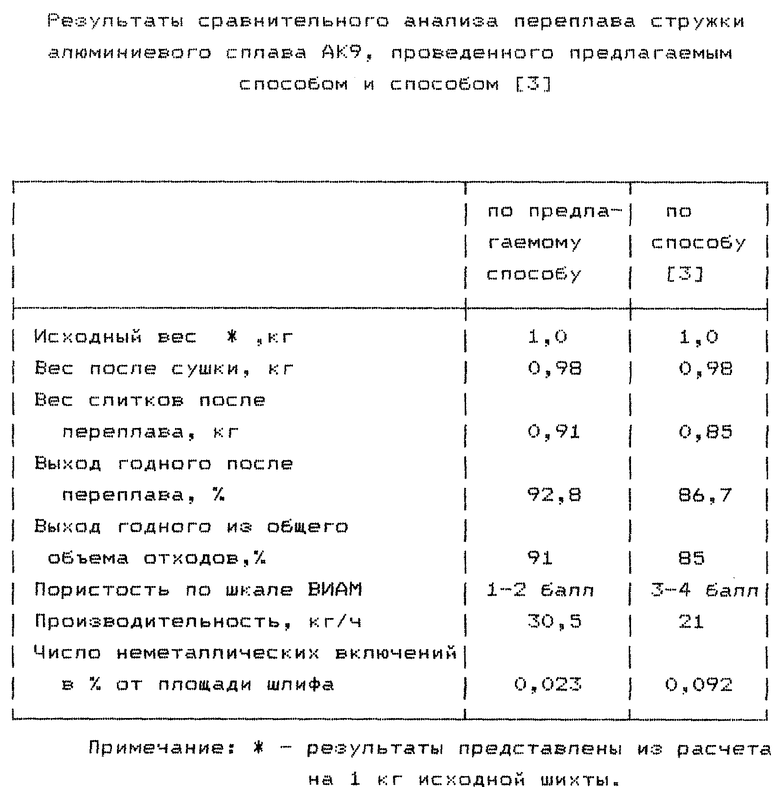

Результаты сравнительных испытаний представлены в таблице.

Источники информации

1. А.В. Курдюмов, М.В. Пикунов, В.П. Чурсин, Е.А. Бибиков "Производство отливок из сплавов цветных металлов", М., "МИСиС", 1996 г., 504 с., стр. 166.

2. Авторское свидетельство СССР N 1196401, кл. C 22 B 9/10, 1985, опубл. 07.12.85, Бюл. N 45, с. 97.

3. А.И. Иванов, М.Б. Ляндерс, О.В. Прокофьев "Производство магния", М., Металлургия, 1979 г., 376 с., стр. 278.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1999 |

|

RU2156816C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

| СПОСОБ ПЕРЕПЛАВА СТРУЖКИ И ДРУГИХ ДИСПЕРСНЫХ ОТХОДОВ МЕТАЛЛОВ И СПЛАВОВ В СРЕДЕ ТВЕРДОЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2135613C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ обработки сплавов | 1987 |

|

SU1497249A1 |

| Способ переплава металлических отходов | 1977 |

|

SU661032A1 |

| СПОСОБ ПЛАВКИ ЛОМА И ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ С ЖЕЛЕЗНЫМИ ПРИДЕЛКАМИ | 1993 |

|

RU2068009C1 |

| СПОСОБ ПЕРЕПЛАВА ПЫЛЕВИДНЫХ ОТХОДОВ КРЕМНИЯ В СРЕДЕ ТВЕРДОЖИДКОГО АЛЮМИНИЯ | 2000 |

|

RU2180013C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

Изобретение относится к области литейного производства и металлургии цветных металлов и сплавов, в частности к способам переплава сплавов цветных металлов, преимущественно алюминиевых и цинковых. Технический результат - повышение качества металла, увеличение выхода годного, повышение производительности и снижение затрат на осуществление технологического процесса переплава. В тигель плавильного агрегата загружают тугоплавкий флюс, заполняя тигель на 0,2-0,25 его рабочего пространства. Флюс расплавляют и перегревают на 0,4-0,6 выше его температуры плавления. Над тиглем с расплавом в специальных корзинах помещают отходы, подлежащие переплаву, для их прогрева. Затем прогретую шихту загружают с одновременным наложением вибрации в расплав флюса, в котором происходит ее плавление. По мере накопления расплава производят его разливку. 1 табл.

Способ переплава мелких отходов и стружки цветных сплавов, включающий пропускание расплава через слой расплавленного тугоплавкого флюса каплями и струями, накопление на дне тигля и разливку расплава, отличающийся тем, что твердые отходы перед загрузкой подогревают до температуры 0,4 - 0,6 температуры плавления цветных сплавов посредством излучения тепла от поверхности расплавленного флюса, после чего плавят в слое флюса толщиной 0,2 - 0,25 высоты тигля при температуре, на 70 - 150oC превышающей его температуру плавления, отделяют тугоплавкие приделки и окислы, при этом пропускание расплава через слой флюса ведут с наложением вибрации.

| ИВАНОВ А.И | |||

| и др | |||

| Производство магния | |||

| - М.: Металлургия, 1979, с.278 | |||

| SU 1196401 A, 07.12.1985 | |||

| Способ обработки сплавов | 1987 |

|

SU1497249A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4917728, 17.04.1990 | |||

| US 3899322, 12.08.1975. | |||

Авторы

Даты

2000-11-27—Публикация

1998-03-25—Подача