Изобретение относится к области неорганической химии и может быть использовано, в частности, для восстановления активности катализатора, применяемого для снаряжения изделий (фильтр-кассет, противогазов, самоспасателей), используемых для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, для снаряженная каталитических конвертеров для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ регенерации рутенийсодержащего катализатора, включающий регенерацию нагреванием при температуре 150-350oC и давлении 0,1-10 мм рт. ст. с последующим восстановлением водородом при температуре 100-600oC в течение промежутка времени, требуемого для активации (Пат. США N 4331557 от 22.05.80 г., кл. В 01 J 23/96, 21/42).

Недостатком известного способа является невысокая степень регенерации отработанного катализатора.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ регенерации алюмопалладиевого катализатора, включающий обработку катализатора азотовоздушной смесью, содержащей 0,5-5,0 об. % кислорода при температуре 260-350oC с последующим восстановлением водородом при температуре 260-350oC (А.С.СССР N 801875 от 27.06.78 г. , кл. В 01 J 23/44, 23/96). Этот способ принят за прототип предлагаемого изобретения.

Недостатком указанного способа является небольшое количество циклов регенерации.

Заявляемое изобретение направлено на решение следующей задачи: увеличение количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства при сохранении на высоком уровне степени регенерации катализатора, что достигается предложенным способом, включающим обработку катализатора газовой азотосодержащей смесью, при этом сначала катализатор обрабатывают газообразным азотом, затем азотосодержащей смесью, причем берут азотоводородную смесь с соотношением азота и водорода 1:(0,05-0,30), обработку ведут при температуре 20-100oC в течение 20-40 минут, затем снова обрабатывают газообразным азотом.

Отличие предложенного способа от известного заключается в том, что сначала катализатор обрабатывают газообразным азотом, затем азотосодержащей смесью, причем берут азотоводородную смесь с соотношением азота и водорода 1:(0,05-0,30), обработку ведут при температуре 20-100oC в течение 20-40 минут, затем снова обрабатывают газообразным азотом.

Из научно-технической литературы авторам неизвестна технологическая операция обработки алюмопалладиевого катализатора при температуре 20-100oC газовой смесью, состоящей из азота и водорода в соотношении 1: (0,05-0,30).

Степень регенерации катализатора оценивали как отношение активности катализатора после регенерации к первоначальной активности катализатора, т.е. соответствующей требованиям НТД.

Способ осуществляется следующим образом.

Алюмопалладиевый катализатор (металлический палладий, нанесенный на оксид алюминия) обрабатывают газообразным азотом в течение 10 минут, затем смесью, состоящей из азота и водорода в соотношении 1:(0,05-0,30) при температуре 20-100oC в течение 30 минут, затем газообразным азотом в течение 10 минут. Обработка катализатора может проводиться, когда последний находится в составе снаряженной им фильтр-кассеты, каталитического конвертера и т.п., так и в расснаряженном состоянии. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, при использовании предложенного способа составило 11-17, при этом степень регенерации катализатора составила 0,92-1,00. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, при использовании известного способа составило 2-5, при этом степень регенерации катализатора составила 0,57-0,64.

Пример 1.

Алюмопалладиевый катализатор обрабатывают газообразным азотом в течение 10 минут, затем газовой смесью, состоящей из азота и водорода в соотношении 1: 0,05 при температуре 20oC в течение 30 минут, затем газообразным азотом в течение 10 минут. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, составило 14, при этом степень регенерации катализатора составила 0,92.

Пример 2.

Ведение процесса как в примере 1, за исключением соотношения азота и водорода, которое составило 1: 0,15. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, составило 13, при этом степень регенерации катализатора составила 1,00.

Пример 3.

Ведение процесса как в примере 1, за исключением соотношения азота и водорода, которое составило 1:0,30. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, составило 15, при этом степень регенерации катализатора составила 0,98.

Пример 4.

Ведение процесса как в примере 1, за исключением температуры обработки, которая составила 50oC. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, составило 15, при этом степень регенерации катализатора составила 1,00.

Пример 5.

Ведение процесса как в примере 1, за исключением температуры обработки, которая составила 100oC. Количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, составило 11, при этом степень регенерации катализатора составила 0,99.

Временной интервал обработки катализатора газовой азотоводородной смесью установлен экспериментальным путем. Так например, при обработке снаряженной катализатором фильтр-кассеты при температуре 25oC газовой смесью, состоящей из азота и водорода в соотношении 1:0,20, менее 20 мин степень регенерации катализатора составила 0,69; при 30 мин - 0,99; а при 40 мин - 1,00.

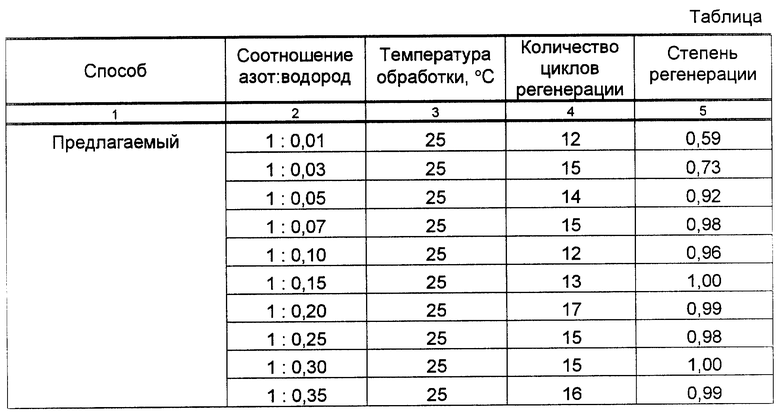

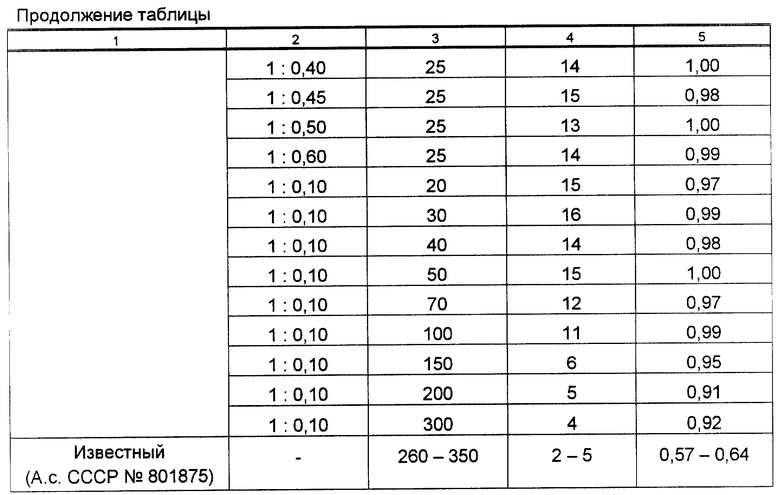

Результаты исследования влияния соотношения азот : водород и температуры обработки на количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, и степень регенерации катализатора приведены в таблице.

Как следует из результатов, приведенных в таблице, наибольшее увеличение количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, при сохранении на высоком уровне степени регенерации катализатора, наблюдается при обработке алюмопалладиевого катализатора при температуре 20-100oC в течение 20-40 мин газовой смесью, состоящей из азота и водорода в соотношении 1: (0,05-0,30). При температуре обработки выше 100oC наблюдается значительное уменьшение количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, при этом степень регенерации катализатора сохраняется на достаточно высоком уровне. При содержании водорода менее 0,05 имеет место существенное снижение степени регенерации катализатора, в то время, как количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, остается достаточно высоким. С другой стороны, при содержании водорода более 0,30 сколько-нибудь заметного изменения количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, а также степени регенерации катализатора не наблюдается.

Сущность предложенного способа заключается в следующем.

Увеличение количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, при сохранении на высоком уровне степени регенерации катализатора при обработке катализатора газовой смесью, состоящей из азота и водорода в соотношении 1: (0,05 - 0,30) при температуре 20-100oC в течение 20-40 мин, обусловлено, вероятно, следующими причинами. Предварительная обработка газообразным азотом приводит к полному удалению кислорода из частиц катализатора, что делает в дальнейшем термодинамически невозможным процессы окисления палладия. Результатом последующей обработки катализатора газовой смесью, состоящей из азота и водорода в соотношении 1:(0,05-0,30), при температуре 20-100oC в течение 20-40 мин является восстановление палладия до свободного металла, который и является собственно носителем каталитических свойств. При этом содержание водорода, который играет роль восстанавливающего агента, менее 0,05 и времени регенерации менее 20 мин является недостаточным для полного восстановления палладия, что и приводит к существенному снижению степени регенерации катализатора. Увеличение содержания водорода более 0,30 и времени регенерации более 40 мин экономически нецелесообразно, т.к. водород значительно дороже азота, а сколько-нибудь заметного увеличения количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства, а также степени регенерации катализатора не наблюдается. Проведение обработки при температуре не выше 100oC полностью исключает возможность термической деформации узлов и деталей фильтр-кассеты, что является основной причиной увеличения количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства. Заключительной операцией является обработка регенерированного катализатора газообразным азотом, в результате чего происходит удаление из частиц катализатора газообразных продуктов восстановления палладия.

Таким образом, преложенный способ позволяет значительно увеличить количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства при сохранении на высоком уровне степени регенерации.

Реализация предложенного способа позволит существенно расширить область применения катализатора для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей, что даст возможность эффективно решить широкий круг экологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на увеличение количества циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства при сохранении на высоком уровне степени регенерации катализатора, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1999 |

|

RU2153396C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДРЕВЕСНОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2167103C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2002 |

|

RU2195365C1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ПРИМЕСИ В ПОТОК ГАЗА | 1996 |

|

RU2105600C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 1991 |

|

RU2023503C1 |

Изобретение относится к области неорганической химии и может быть использовано, в частности, для восстановления активности палладийсодержащего катализатора, применяемого для снаряжения изделия, например, фильтр-кассет, используемых для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, для снаряжения каталитических конвертеров для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей. Описывается способ регенерации алюмопалладиевого катализатора окисления оксида углерода, включающий обработку катализатора газовой азотосодержащей смесью. Сначала катализатор обрабатывают газообразным азотом, затем азотсодержащей смесью, причем берут азотоводородную смесь с соотношением азота и водорода 12 : (0,05-0,30), обработку ведут при 20-100°С в течение 20-40 мин, затем снова обрабатывают газообразным азотом. Способ позволяет существенно увеличить количество циклов регенерации, после которых снаряженная катализатором фильтр-кассета сохраняет свои первоначальные эксплуатационные свойства при сохранении на высоком уровне степени регенерации катализатора. 1 з.п. ф-лы, 1 табл.

| Способ регенерации алюмопалладие-ВОгО КАТАлизАТОРА | 1978 |

|

SU801875A1 |

| RU 9403328 A1, 20.07.96 | |||

| US 4331557 A, 25.05.1982 | |||

| US 5188996 A, 23.02.1993. | |||

Авторы

Даты

2000-12-10—Публикация

1999-05-07—Подача