Изобретение относится к области неорганической химии и может быть использовано, в частности, для регенерации отработанного алюмопалладиевого катализатора, применяемого для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ регенерации катализатора, содержащего металл платиновой группы, включающий обработку катализатора водным раствором азотной, соляной и серной кислоты при температуре до 100oC, затем обработку водным раствором восстановителя, в качестве которого используют муравьиную кислоту, формальдегид и т. п., с последующей промывкой водой и сушкой (Заявка Японии N 63-293679, опубл. 22.11.88 г. , кл. В 01 J 23/96, 23/40, 38/48, C 07 B 43/04).

Недостатком известного способа является невысокая степень регенерации отработанного катализатора.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ регенерации отработанного металлического катализатора платиновой группы, включающий обработку катализатора 0,001-10 N водным раствором щелочного и/или щелочноземельного металла при температуре 5-250oC с последующей отмывкой и сушкой (Пат. США N 4147660 от 11.06.78 г., кл. В 01 J 23/96, C 01 B 2/16).

Недостатком известного способа является невысокая степень регенерации отработанного катализатора.

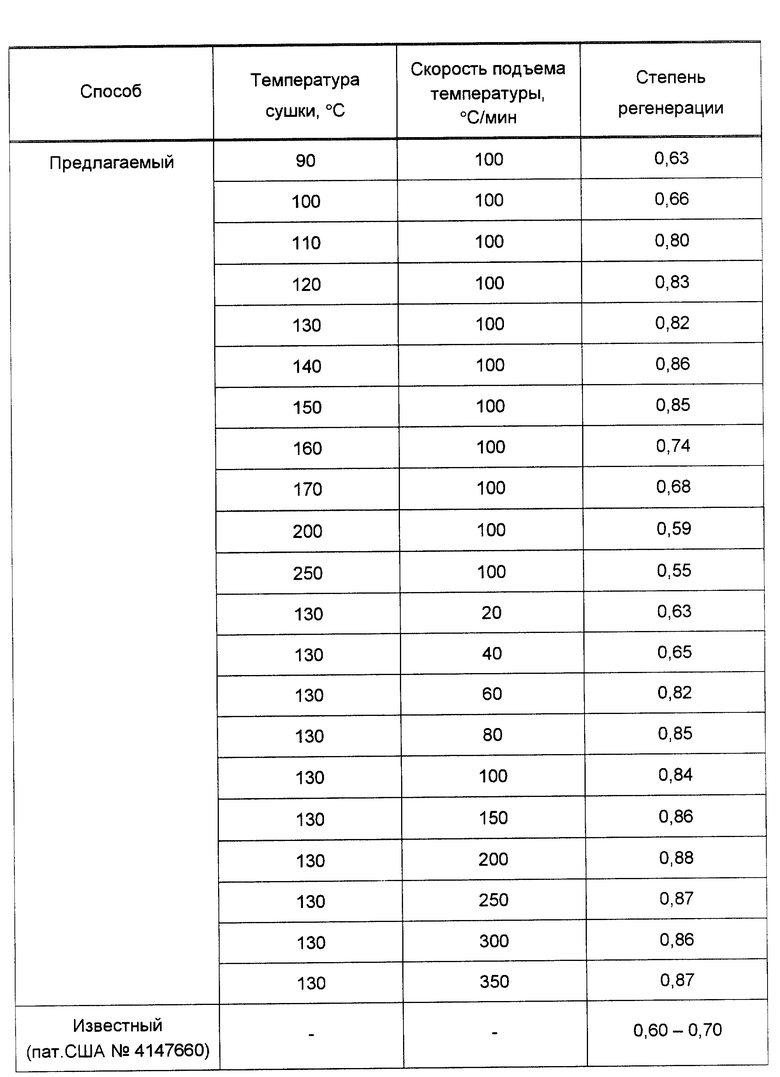

Степень регенерации отработанного катализатора оценивали как отношение активности катализатора после регенерации к активности катализатора до эксплуатации.

Заявляемое изобретение направлено на решение следующей задачи: повышение степени регенерации отработанного алюмопалладиевого катализатора, что достигается предложенным способом, включающим обработку катализатора раствором муравьинокислого натрия с последующей отмывкой и сушкой при температуре 110-150oC со скоростью подъема температуры 60-250 град/мин.

Отличие предложенного способа от известного заключается в том, что сушку ведут при 110-150oC со скоростью подъема температуры 60-250 град/мин.

Из научно-технической литературы авторам неизвестна технологическая операция проведения сушки при 110-150oC со скоростью подъема температуры 60-250 град/мин при регенерации отработанного алюмопалладиевого катализатора.

Способ осуществляется следующим образом.

Берут 1-2 кг отработанного алюмопалладиевого (металлический палладий, нанесенный на оксид алюминия) катализатора и обрабатывают его 5-10 л раствора муравьинокислого натрия с концентрацией 10-20 г/л при 25-60oC в течение 15-60 мин. После обработки катализатор отмывают дистиллированной водой. Отмытый катализатор сушат при 110-150oC со скоростью подъема температуры 60-250 град/мин. Степень регенерации катализатора, полученного по предлагаемому способу, составила 0,80-0,88; степень регенерации катализатора, полученного по известному способу, составила 0,60- 0,70.

Пример 1.

Берут 1,5 кг отработанного алюмопалладиевого катализатора и проводят его обработку 8 л раствора муравьинокислого натрия с концентрацией 15 г/л при 40oC в течение 15 мин. После обработки катализатор отмывают дистиллированной водой. Отмытый катализатор сушат при 110oC со скоростью подъема температуры 60 град/мин. Степень регенерации отработанного катализатора составила 0,81.

Пример 2.

Ведение процесса как в примере 1, за исключением температуры сушки, которая составила 130oC. Степень регенерации отработанного катализатора составила 0,82.

Пример 3.

Ведение процесса как в примере 1, за исключением температуры сушки, которая составила 150oC. Степень регенерации отработанного катализатора составила 0,85.

Пример 4.

Ведение процесса как в примере 1, за исключением скорости подъема температуры, которая составила 150oC. Степень регенерации отработанного катализатора составила 0,84.

Пример 5.

Ведение процесса как в примере 1, за исключением скорости подъема температуры, которая составила 250oC. Степень регенерации отработанного катализатора составила 0,86.

Результаты исследования влияния температуры сушки и скорости подъема температуары на степень регенерации отработанного катализатора приведены в таблице.

Как следует из данных, приведенных в таблице, наибольшая степень регенерации отработанного алюмопалладиевого катализатора достигается при проведении обработки катализатора раствором муравьинокислого натрия с последующей отмывкой и сушкой при 110-150oC со скоростью подъема температуры 60-250 град/мин. При снижении температуры сушки и скорости подъема температуры менее указанных параметров степень регенерации уменьшается. Увеличение температуры сушки более 150oC приводит к снижению степени регенерации, с другой стороны, увеличение скорости подъема температуры выше 250 град/мин не приводит к заметному изменению степени регенерации.

Сущность предложенного способа заключается в следующем.

Повышение степени регенерации отработанного алюмопалладиевого катализатора при проведении обработки катализатора раствором муравьинокислого натрия с последующей отмывкой и сушкой при 110-150oC со скоростью подъема температуры 60-250 град/мин обусловлено, вероятно, следующими причинами.

При каталитическом окислении оксида углерода наибольшую активность проявляют образцы катализаторов, обладающих наибольшей дисперсностью активного компонента, которыми являются металлы платиновой группы, нанесенные на оксид алюминия. Обработка отработанного алюмопалладиевого катализатора раствором муравьинокислого натрия с последующей отмывкой приводит к восстановлению палладия до свободного металла, обладающего высокой каталитической активностью по отношению к оксиду углерода. Однако, известно, что увеличению размеров частиц нанесенного металла в значительной степени способствуют термическая обработка при повышенных температурах, а также высокое парциальное давление паров воды. Это является причиной уменьшения дисперсности активной фазы и, соответственно, снижения каталитической активности. Сушка катализатора при температуре менее 110oC не способствует быстрому удалению воды из частиц катализатора, в результате чего парциальное давление паров воды остается высоким в течение времени, достаточного для заметного уменьшения дисперсности активной фазы, приводящего, в конечном итоге, к снижению каталитической активности и, соответственно, степени регенерации отработанного алюмопалладиевого катализатора. С другой стороны, при сушке катализатора при температуре более 150oC имеет место увеличение размеров частиц активной фазы в результате возрастания скорости спекания металла, что также приводит к снижению каталитической активности и, соответственно, степени регенерации отработанного алюмопалладиевого катализатора.

Низкая скорость подъема температуры при сушке (меньше 60 град/мин) является причиной медленного удаления воды из частиц катализатора, в результате чего парциальное давление паров воды остается высоким в течение времени, достаточного для заметного уменьшения дисперсности активной фазы, приводящего, как было отмечено выше, к снижению каталитической активности и, соответственно, степени регенерации отработанного алюмопалладиевого катализатора. Увеличение скорости подъема температуры выше 250 град/мин, по-видимому, уже не оказывает влияния на дисперсность и не приводит к заметному изменению каталитической активности и, соответственно, степени регенерации катализатора.

Таким образом, предложенный способ позволяет значительно повысить степень регенерации отработанного алюмопалладиевого катализатора.

Реализация предложенного способа позволит существенно расширить область применения катализатора для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей, что даст возможность эффективно решить широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на повышение степени регенерации отработанного алюмопалладиевого катализатора, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2017 |

|

RU2640350C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМОПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1999 |

|

RU2160159C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2105606C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2000 |

|

RU2169041C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 1997 |

|

RU2105714C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103066C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО АДСОРБЕНТА | 1992 |

|

RU2049168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОРБЕНТА-КАТАЛИЗАТОРА | 2002 |

|

RU2195365C1 |

Изобретение относится к области неорганической химии и может быть использовано, в частности, для регенерации отработанного алюмопалладиевого катализатора, применяемого для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей. Предложен способ регенерации отработанного алюмопалладиевого катализатора окисления оксида углерода, включающий обработку катализатора раствором муравьинокислого натрия с концентрацией 10-20 г/л при 25-60oС в течение 15-60 мин с последующей отмывкой и сушкой при 110-150oС со скоростью подъема температуры 60-250 град/мин. Предложенный способ позволяет значительно повысить степень регенерации отработанного алюмопалладиевого катализатора. 1 табл.

Способ регенерации отработанного алюмопалладиевого катализатора окисления оксида углерода, включающий обработку катализатора раствором муравьинокислого натрия с последующей отмывкой и сушкой, отличающийся тем, что сушку ведут при 110 - 150oC со скоростью подъема температуры 60 - 250 град/мин.

| US 4177660 A, 03.04.1979 | |||

| Способ регенерации отработанного катализатора, содержащего палладий на металлическом носителе, для глубокого окисления органических веществ | 1984 |

|

SU1300713A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| УСТРОЙСТВО для РАСТВОРЕНИЯ СЫПУЧИХ ТВЕРДЫХМАТЕРИАЛОВ | 0 |

|

SU178792A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-07-27—Публикация

1999-05-07—Подача