Изобретение относится к способам получения углеводородов из диметилового эфира, в частности смеси углеводородов, обогащенной изо- и циклопарафинами. Такие жидкие углеводороды могут быть использованы в качестве добавки для получения высокооктановых бензинов с содержанием ароматических углеводородов не более 30 мас.%.

Селективность превращения диметилового эфира в ценные углеводороды (сжиженный газ, автомобильные бензины, ароматические углеводороды и др.) определяется свойствами катализатора и условиями процесса. Известно, что эффективными катализаторами конверсии диметилового эфира в смесь углеводородов являются композиции неорганических металлосодержащих компонентов и цеолитов, в частности декатионированных пентасилов H-ZSM-5, H-ZSM-11. [Proc. Int. Zeolite Conf. , 6th. Meeting Date 1983, 316-324, 489-96: Guildford, UK. (English) 1984; S.African ZA 8401683 A 19841128].

Известен способ получения жидких углеводородов или смеси олефинов C2+ из диметилового эфира на модифицированном цеолитном катализаторе или металлосиликате при 300-700oC, давлении 0,1 МПа и массовой скорости подачи сырья 2,3 ч-1 [S.African ZA 9004752 A; 19920226]. С увеличением температуры от 300 до 600oC возрастает селективность образования олефинов C2-C4. Суммарный выход этих олефинов достигает 74-75%, остальное - жидкие углеводороды.

Известен способ получения изопарафиновых углеводородов из диметилового эфира, описанный в [Пат. США 4579999, 1986].

В соответствии с указанным патентом диметиловый эфир на высококремнеземном катализаторе ZSM-5 на первой стадии превращается в смесь олефинов C2-C4 и углеводородов C5+. Полученная смесь олефинов направляется на олигомеризацию с использованием среднепористого кислотного цеолитного катализатора. Вторую стадию процесса проводят при повышенном давлении и умеренных температурах. Предусмотрен также рецикл легких углеводородов на первую стадию процесса. Недостатком описанного способа является его многостадийность.

Наиболее близким к заявляемому способу является процесс получения олефинов C2-C5 и жидких углеводородов при давлении от 0,1 до 5,0 МПа, температуре 360oC и массовой скорости подачи сырья 1,65 ч-1 [Пат.США 3894106, 1975] . В качестве катализатора предлагается каталитическая система, содержащая 65% HZSM и 35% γAl2O3. Недостатками способа являются образование большого количества газообразных углеводородов (25-40 мас.%) и высокий выход ароматических углеводородов (до 45 мас.%).

Техническим результатом предлагаемого изобретения является повышение выхода высокооктановых компонентов моторных топлив с низким содержанием ароматических углеводородов из диметилового эфира или газов, содержащих диметиловый эфир.

Указанный технический результат достигается тем, что при получении жидких углеводородов из диметилового эфира используют катализатор на основе кристаллического алюмосиликата типа пентасилов с SiO2/Al2O3=25-100, содержащего 0,05-0,1 мас.% оксида натрия, и связующего компонента, который дополнительно содержит оксид цинка и оксиды редкоземельных элементов при следующем соотношении компонентов, мас.%:

ZnO - 0,5 - 3,0

оксиды РЗЭ - 0,1-5,0

кристаллический алюмосиликат - 65 - 70

связующее - остальное

Катализатор активируют на воздухе при температуре 540 - 560oC.

Процесс осуществляется при давлении 0,1-10 МПа, температуре 250-400oC, объемной скорости подачи сырья 250-1100 ч-1.

Наблюдаемый технический эффект повышения выхода жидких углеводородов объясняется, по-видимому, модифицированием кислотных свойств и каталитической активности цеолитного компонента и, возможно, промотирующим эффектом оксидов РЗЭ, находящихся на поверхности кристаллитов цеолита.

Цеолиты, используемые в составе предлагаемого катализатора, представляют собой отечественные аналоги пентасилов ЦВМ, ЦВМШ (оба по ТУ 38.401528-85), ЦВН и ЦБК (по ТУ 38.102168-85), содержащие 0,2-0,5 мол.% Na2O, и полученные прямым синтезом (ЦВН) или при обмене исходной Na-формы цеолита на H+ - или NH4 +-форму.

В качестве связующего компонента могут быть использованы синтетические алюмосиликаты, оксид алюминия.

Оксиды РЗЭ образуются на поверхности катализатора при прокалке при 550oC цеолита, пропитанного промышленным концентратом нитратов РЗЭ. Для модифицирования цеолитов в качестве источника РЗЭ использован промышленный концентрат нитратов РЗЭ, содержащий в 1 л 200 г оксидов РЗЭ следующего состава, мол. %: CeO2 - 48; сумма La2O3, PrO3 и Nd2O3 - 52 или водный раствор нитрата неодима.

Ниже приведены примеры, подтверждающие эффективность предлагаемого способа получения целевых продуктов.

Пример 1. Цеолит ЦВН синтезирован с SiO2/Al2O3, равным 42, с использованием моноэтаноламина. Водородная форма цеолита с заданным остаточным содержанием Na2O (0,05-0,1 мас.%) получена при двукратном обмене Na в 30%-ном растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 3-х часов при 500-550oC. Оксид Zn вводят в цеолит при обмене его аммонийной формы с водным раствором нитрата цинка. Расчетное количество Nd2O3 наносили на цеолит методом безостаточной пропитки из водного раствора нитрата неодима. Цеолит с заданным содержанием оксидов получали при прокаливании пропитанного образца при 500-550oC. Расчетное количество прокаленного цеолита смешивают со связующим - гидроксидом алюминия (п.м.п.п. - 70%), формуют методом экструзии. Гранулы катализатора (2х2 мм) сушат при 100oC в течение 2 часов, затем активируют прокаливанием на воздухе при 550oC в течение 3 часов. Состав полученного катализатора приведен ниже, мас.%:

ZnO - 2,0

Nd2O3 - 1,0

Цеолит ЦВН - 67,0

Al2O2 - 30

Пример 2. Катализатор готовили аналогично примеру 1, с той разницей, что на стадии пропитки аммонийной формы цеолита вместо водного раствора нитрата неодима использовали водный раствор концентрата РЗЭ состава (в расчете на получаемые оксиды) GeO2 - 48; сумма La2O3, PrO3 и Nd2O3 - 52% мол. Состав полученного катализатора приведен ниже, мас.%:

ZnO - 2,0

Оксиды РЗЭ - 1,0

Цеолит ЦВН - 67,0

Al2O3 - 30

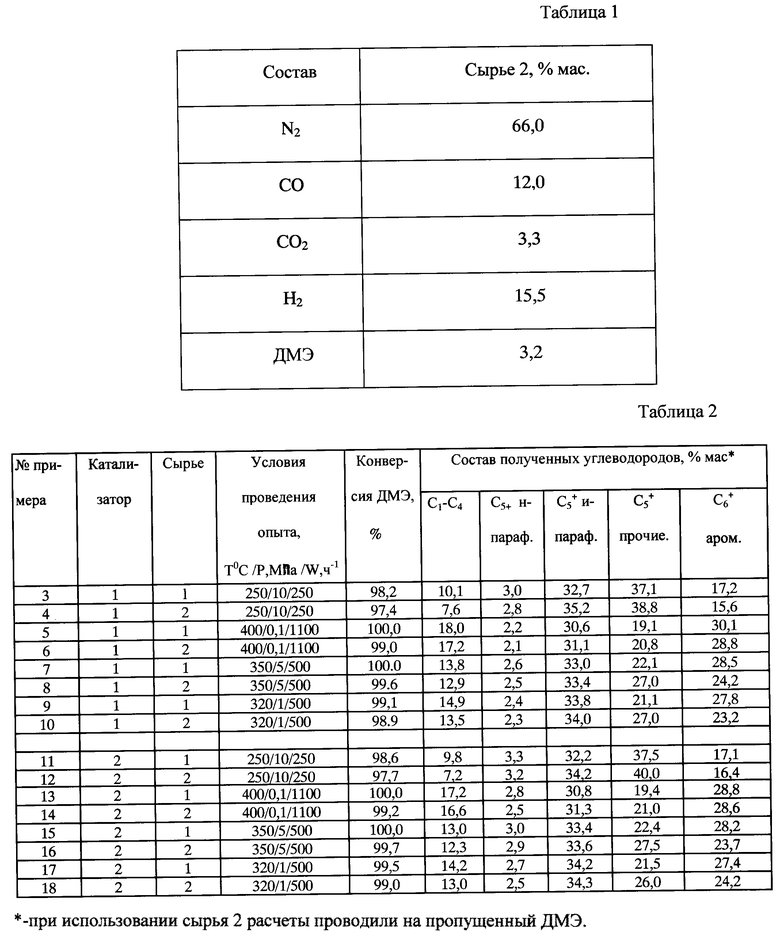

Примеры 3-18. Катализаторы, полученные по примерам 1, 2, используют для получения углеводородов из диметилового эфира в проточном изотермическом реакторе с загрузкой катализатора 10 г при температуре реактора 250-400oC, давлении 0,1-10,0 МПа, объемной скорости подачи газового сырья 250-1100 ч-1. Жидкие и газообразные продукты реакции анализировали хроматографическими методами. В качестве сырья использовали чистый диметиловый эфир (сырье 1) или газовую смесь следующего состава, содержащую диметиловый эфир (сырье 2), см. табл. 1.

Результаты экспериментов приведены в табл. 2.

В представленных примерах осуществления предлагаемого способа получения жидких углеводородов из диметилового эфира октановое число (по и.м.) жидких углеводородов не ниже 92. В полученных бензинах доля ароматических углеводородов не превышает 30 мас.%, и они могут быть использованы в качестве основы для получения высокооктановых бензинов с низким содержанием ароматических углеводородов. Высокое октановое число получаемых углеводородов достигается не только за счет ароматических углеводородов, но и за счет более высокого (чем в прототипе) содержания парафинов изо- и циклостроения.

Изобретение относится к процессу получения жидких углеводородов, обогащенных изо- и циклопарафинами, которые могут быть использованы в качестве добавки при производстве высокооктановых бензинов с содержанием ароматических углеводородов не более 30 мас.%. Жидкие углеводороды получают из диметилового эфира с использованием катализатора на основе кристаллического алюмосиликата типа пентасилов с SiO2/Al2O3=25-100, содержащего 0,05-0,1 мас.% оксида натрия, и связующего компонента, который дополнительно содержит оксид цинка и оксиды редкоземельных элементов при следующем соотношении компонентов, мас.%: Zn0 0,5-3,0, оксиды РЗЭ 0,1-5,0, кристаллический алюмосиликат 65-70, связующее остальное. Катализатор активируют на воздухе при 540-560°С. Процесс осуществляют при давлении 0,1-10 МПа, температуре 250-400°С, объемной скорости подачи сырья 250-1100 ч-1. 2 с. и 1 з.п. ф-лы, 2 табл.

ZnO - 0,5 - 3,0

Оксиды РЗЭ - 0,1 - 5,0

Кристаллический алюмосиликат - 65 - 70

Связующее - Остальное

2. Способ получения жидких углеводородов из диметилового эфира в присутствии катализатора на основе кристаллического алюмосиликата типа пентасилов с SiO2/Al2O3 = 25 - 100, содержащего 0,05 - 0,1 мас.% оксида натрия, и связующего компонента, отличающийся тем, что используют катализатор, дополнительно содержащий оксид цинка и оксиды редкоземельных элементов при следующем соотношении компонентов, мас.%:

ZnO - 0,5 - 3,0

Оксиды РЗЭ - 0,1 - 5,0

Кристаллический алюмосиликат - 65 - 70

Связующее - Остальное

и предварительно подвергнутый активации на воздухе при 540 - 560oC.

| US 3894106 A, 08.07.1975 | |||

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С*002-С*001*002 В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА, ОБОГАЩЕННЫЙ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1994 |

|

RU2092240C1 |

| US 4579999 A, 01.04.1986 | |||

| US 5367100 A, 22.11.1994. | |||

Авторы

Даты

2000-12-10—Публикация

1999-10-22—Подача