Изобретение относится к способам получения ароматических углеводородов из углеводородного сырья, содержащего алифатические углеводороды C2-C12, и может быть использовано в нефтепереработке и нефтехимии.

Известен ряд способов получения продуктов, обогащенных ароматическими углеводородами, из сырья, содержащего алифатические углеводороды, при использовании цеолитсодержащих катализаторов. В зависимости от условий процессов получают продукты с различным содержанием ароматических углеводородов, используемые либо как сырье для нефтехимии, либо как высокооктановые бензины или бензиновые фракции.

Использование в составе катализаторов цеолитов группы пентасилов ZSM-5, ZSM-11, ЦВМ, ЦВК, ЦВН и др. позволяет ограничить состав продуктов углеводородами C1-C12. Содержание цеолита в катализаторе варьируется в широких пределах (от 1 до 99 мас.), а в качестве связующего компонента обычно используют оксид алюминия, оксид кремния, алюмосиликаты. Катализаторы содержат также металлы или оксиды металлов (промоторы) в качестве компонентов, повышающих их активность в реакциях образования ароматических углеводородов (ароматизации). Содержание промоторов в катализаторе, как правило, составляет 0,1 10%

Наиболее эффективными промоторами катализаторов ароматизации являются цинк и галлий [1] Галлий, однако, металл дорогой и дефицитный, а недостатком цинксодержащих катализаторов является снижение их активности в результате уноса цинка в условиях высокотемпературной реакции и регенерации катализатора.

Для уменьшения потери цинка в катализатор вводят дополнительно второй металл галлий [1] из групп IB и VIII [2, 3] германий, рений или редкоземельный элемент (РЗЭ) [3]

В ряде случаев присутствие второго металла в цинксодержащем цеолитном катализаторе приводит к увеличению выхода ароматических углеводородов при конверсии газов. Такой эффект наблюдался при введении галлия [1] золота, платины, серебра [3] рения [4] Известно также о положительном влиянии РЗЭ на содержащий галлий цеолитный катализатор ароматизации углеводородного сырья, имеющего в своем составе парафины C2, C3 и/или C4 [5] При введении в катализатор, содержащий 0,2 1,0 мас. галлия, хотя бы одного из РЗЭ в количестве 0,1 2,0 мас. отмечается увеличение конверсии парафинов C2-C4 и селективности процесса по ароматическим углеводородам, а также уменьшение коксообразования.

Наиболее близким к предлагаемому катализатору ароматизации алифатических углеводородов C2-C12 является катализатор, описанный в [3] Запатентованный цеолитный катализатор содержит 0,1 10 мас. модифицирующих металлов цинка и металла из следующего ряда: группы IB и VIII Периодической системы, германий, рений, РЗЭ. Введение второго металла замедляет унос цинка из катализатора.

Целью настоящего изобретения является создание процесса получения ароматических углеводородов и высокооктанового бензина из сырья, содержащего алифатические углеводороды C2-C12, с использованием катализатора на основе цеолитов группы пентасилов без дорогих и дефицитных металлов, обладающего повышенной активностью в образовании ароматических углеводородов и повышенной селективностью по жидким и ароматическим углеводородам C6-C9.

Поставленная цель достигается тем, что в используемый для превращения алифатических углеводородов цеолитный катализатор, содержащий цинк, вводится смесь двух или более оксидов РЗЭ и оксид бора.

Согласно изобретению катализатор для получения ароматических углеводородов и высокооктановых бензинов включает высококремнеземный цеолит группы пентасилов, оксид цинка и редкоземельный элемент и отличается тем, что в качестве редкоземельного элемента катализатор содержит смесь двух или более оксидов редкоземельных элементов, а также дополнительно оксид бора при следующем соотношении компонентов, мас.

Цеолит 50,0 70,0

Оксид цинка 1,0 3,0

Сумма оксидов РЗЭ 0,5 2,0

Оксид бора 1,0 2,0, не более 4,3 на связующий компонент

Связующее Остальное

Наблюдаемые технические эффекты повышение выхода ароматических углеводородов в процессе ароматизации алифатического сырья, снижение содержания в продукте тяжелых ароматических углеводородов, в том числе нафталинов, а также увеличение выхода жидких углеводородов при переработке в относительно жестких условиях низкооктановых бензинов объясняется, видимо, более сильным промотирующим эффектом нескольких редкоземельных металлов, а также модифицирующим влиянием бора на кислотные и диффузионные свойства катализатора.

Используемые в составе катализаторов отечественные высококремнеземные цеолиты ЦВМ и ЦВМШ (ТУ 38.401528-85) в ионообменной форме, с содержанием Na2O менее 0,2 мас. или ЦВН (ТУ 38.102168-85) имеют следующие характеристики:

Молярное отношение SiO2/Al2O3 20 80

Содержание Na2O, мас. Менее 0,2

Степень кристалличности по ренгенофазовому анализу, отн. Не ниже 95

Статическая емкость по гептану, см3/г Не менее 0,20

В качестве связующего компонента могут быть использованы синтетические алюмосиликаты, оксид кремния, предпочтительно оксид алюминия.

В качестве источника оксида бора B2O3 используют ортоборную кислоту H3BO3. Водный раствор борной кислоты вводят в катализаторную массу на стадии смешения цеолита и связующего компонента. В предпочтительном случае, при использовании в качестве связующего оксида алюминия, водный раствор борной кислоты используют для пептизации гидроксида алюминия.

Редкоземельные металлы вводят в катализатор в виде раствора их нитратов, которые при прокаливании катализатора образуют оксиды РЗЭ. Раствор нитратов вводят в катализаторную массу при замесе либо пропитывают им сформованный прокаленный катализатор.

Цинк вводят в цеолит при обмене его аммонийной формы с водными растворами солей цинка, например хлорида или нитрата, либо пропиткой цеолита или катализатора растворами солей цинка, либо вводят в катализаторную массу при замесе.

Введение в катализатор цинка и РЗЭ методом пропитки возможно из одного раствора, содержащего и соли РЗЭ, и соль цинка, или из двух, содержащих только РЗЭ и только цинк. Перед пропиткой катализатор подвергают термической или термопаровой обработке при 400 600oC.

Катализаторы согласно предлагаемому изобретению могут быть приготовлены различными способами и отличаться методом грануляции цеолита со связующим, способом введения металлических промоторов в катализатор или цеолит и т.д. Однако при одинаковом способе приготовления катализатора и при равном количестве промотирующих металлов цинка и одного из РЗЭ по прототипу, и цинка и смеси оксидов РЗЭ, а также определенного количества оксида бора - активность предлагаемых катализаторов в образовании ароматических углеводородов, а также содержание в них компонентов C10+, в том числе нафталинов выше, а при получении высокооктановых бензинов из низкооктановых выше выход жидких углеводородов.

Способ получения ароматических углеводородов и высокооктановых бензинов при контакте углеводородного сырья, содержащего алифатические олефины и парафины C2-C12 (низкооктановые бензиновые фракции, широкие фракции легких углеводородов, нефтезаводские газы), с предлагаемым цеолитсодержащим катализатором при повышенной температуре и давлении может осуществляться с циркуляцией или без циркуляции водорода или водородсодержащего газа или хотя бы части непревращенного сырья или продукта.

Ниже приведены примеры приготовления катализаторов по предлагаемому изобретению и способы их применения для получения ароматических углеводородов и высокооктановых бензинов или компонентов бензинов.

Пример 1. 38,5 г сухого цеолита NH4 ЦВМШ (SiO2/Al2O3 21,5), полученного при обмене исходной Na+-формы цеолита ЦВМШ 0,5N раствором азотнокислого аммония и содержащего 0,1 мас. Na2O, смешивают с 104,3 г гидроксида алюминия (влажность 79,1%), пептизированного раствором 2,3 г H3BO3, массу упаривают и формуют методом экструзии. Гранулы катализатора (диаметр 3 мм, длина 2 3 мм) сушат, прокаливают при 550oC 3 ч, затем обрабатывают паром (расход 0,5 г/с•г катализатора) в течение 3 ч при 500 550oC. Охлажденные гранулы катализатора заливают 70 мл раствора, содержащего 2,78 г Zn(NO3)2 и 3,2 мл раствора нитратов РЗЭ (ТУ 95.120-84) с концентрацией оксидов РЗЭ 200 г/л (CeO2 40 50 мас. сумма La2O3, Pr2O3, Nd2O3 60 45 мас.), выдерживают при комнатной температуре в течение 2 ч и выпаривают. Катализатор сушат при 120oC и прокаливают при 550oC 3 ч.

Полученный катализатор содержит (мас.): цеолит 58,1; оксид цинка 1,6; оксиды РЗЭ 1,1; оксид бора 1,5; оксид бора/оксид алюминия 0,040.

Пример 2. 38,5 г сухого цеолита NH4 ЦВМШ (SiO2/Al2O3 21,5) формуют с 110,5 г гидроксида алюминия, гранулы сушат, прокаливают при 550oC 3 ч и обрабатывают паром в течение 3 ч при 500 550oC. Охлажденные гранулы катализатора заливают 70 мл водного раствора, содержащего 1,2 г нитрата церия Ce(NO3)3 и 2,78 г Zn(NO3)2, выдерживают при комнатной температуре в течение 2 ч и выпаривают, затем сушат и прокаливают при 550oC 3 ч.

Полученный катализатор содержит (мас.): цеолит 58,1; оксид цинка 1,6; CeO2 1,1.

Пример 3. Катализатор готовят по примеру 1, но расход реагентов следующий:

Сухой цеолит NH4 ЦВМШ, г 33,3

Гидроксид алюминия, г 128,0

Борная кислота, г 1,9

Нитрат цинка Zn(NO3)2, г 4,2

Концентрат солей РЗЭ, мл 1,5

Прокаленный катализатор содержит (мас.): цеолит 50,0; оксид цинка 3,0; оксиды РЗЭ (лантана, церия, неодима, празеодима) 0,5; оксид бора 1,8; B2O3/Al2O3 0,040.

Пример 4. Катализатор готовят по примеру 1 со следующими изменениями: цеолит NH4 ЦВМ, SiO2/Al2O3 39,3; содержание Na2O менее 0,02 мас. раствор солей РЗЭ содержит эквимолярную смесь нитратов лантана и церия, концентрация 150 г/л; катализатор перед пропиткой раствором солей цинка и РЗЭ не пропаривают.

Расход реагентов следующий:

Сухой цеолит NH4 ЦВМ, г 33,3

Гидроксид алюминия, г 133,5

Борная кислота, г 2,1

Нитрат цинка, г 1,4

Раствор нитратов РЗЭ (лантана и церия), мл 3,9

Прокаленный катализатор содержит (мас.): цеолит 50,0; оксид цинка 1,0; оксиды РЗЭ (лантана и церия) 0,5; оксид бора 2,0; B2O3/Al2O3 0,043.

Пример 5. Катализатор готовят по примеру 4, используя цеолит ЦВН (SiO2/Al2O3 80,0), полученный с содержанием Na2O 0,1 мас. прокаленный при 400 550oC 5 ч. Расход реагентов следующий:

Цеолит ЦВН, г 42,0

Гидроксид алюминия, г 78,9

Борная кислота, г 1,1

Нитрат цинка, г 1,4

Раствор нитратов РЗЭ (лантана и церия), мл 3,9

Прокаленный катализатор содержит (мас.): цеолит 70,0; оксид цинка 1,0; оксиды РЗЭ (лантана и церия) 0,5; оксид бора 1,0; B2O3/Al2O3 0,036.

Пример 6. 43,3 г сухого цеолита ЦВМШ (SiO2/Al2O3 21,5), 12 мл раствора, содержащего 2,1 г нитрата цинка, и 6 мл концентрата нитратов РЗЭ (церия, лантана, неодима, празеодима) смешивают с 87,6 г гидроксида алюминия, пептизированного раствором 1,1 г борной кислоты, массу упаривают и экструдируют. Гранулы катализатора сушат, пропаривают при 500 - 550oC 3 ч и выдерживают при 550oC в потоке азота.

Катализатор содержит (мас.): цеолит 65,0; оксид цинка 1,5; оксиды РЗЭ (церия, лантана, неодима, празеодима) 2,0; оксид бора 1,0; B2O3/Al2O3 0,033.

Пример 7. Катализатор готовят по примеру 6, но используют прокаленный цеолит ЦВМ, содержащий 0,8 мас. цинка, полученный обменом NH4 ЦВМ с 0,4N раствором хлорида цинка.

Расход реагентов следующий:

Zn ЦВМ, г 39,0

Гидроксид алюминия, г 88,0

Борная кислота, г 1,1

Нитрат цинка, г 1,9

Концентрат солей РЗЭ, мл 6

Прокаленный катализатор содержит (мас.): цеолит 64,4; оксид цинка 2,0; оксиды РЗЭ (церия, лантана, неодима, празеодима) 2,0; оксид бора 1,0; B2O3/Al2O3 0,033.

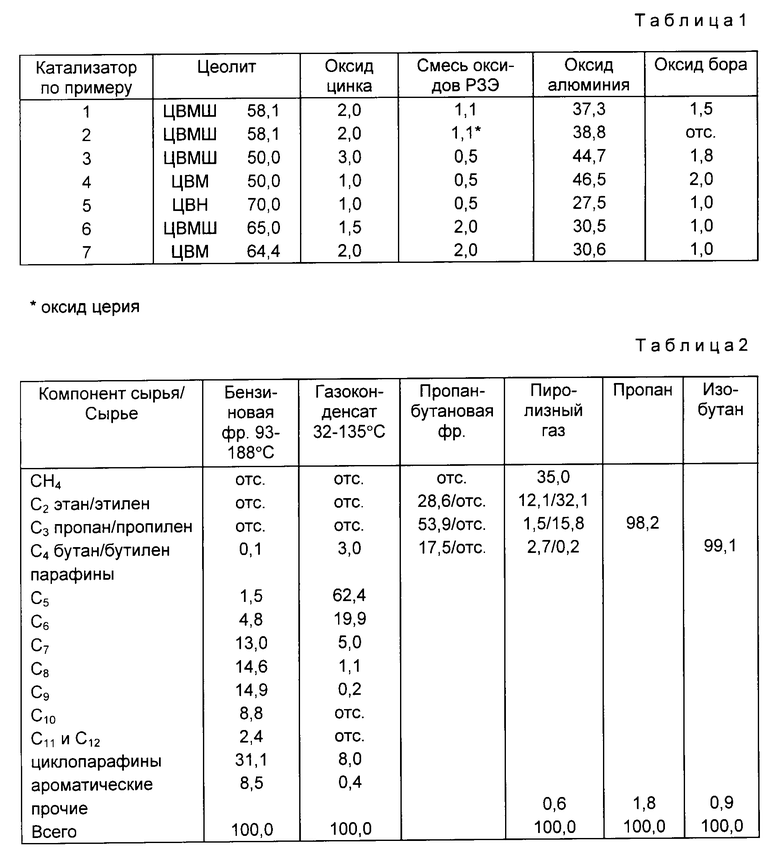

В табл. 1 приведены составы катализаторов (мас.), приготовленных в соответствии с изобретением по примерам 1 и 3-7, а также в соответствии с прототипом по примеру 2.

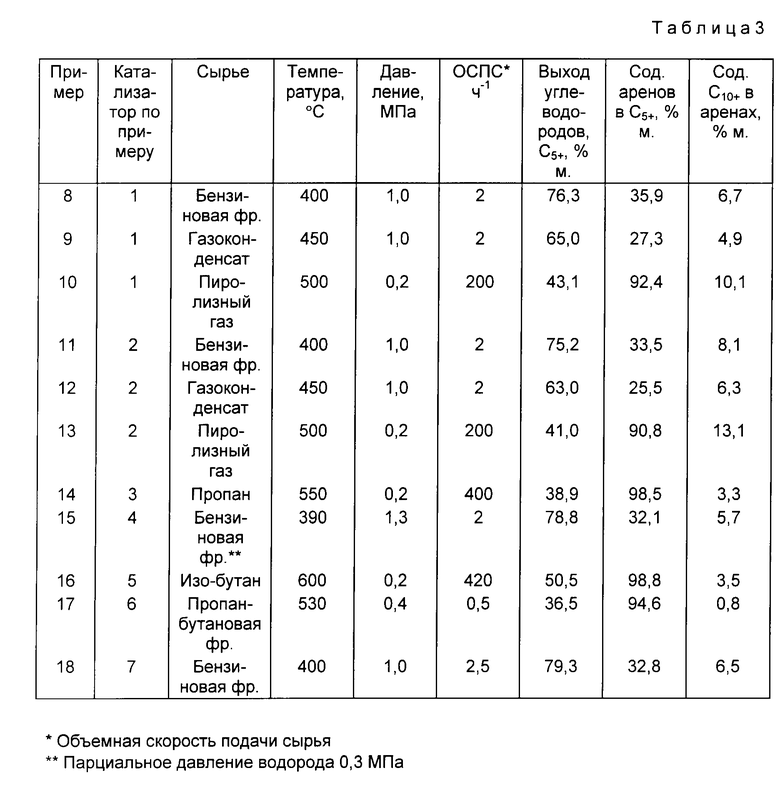

Примеры 8 18. Предлагаемый способ получения ароматических углеводородов и высокооктановых бензиновых фракций осуществляют на проточной установке с загрузкой катализатора 20 мл. Состав сырья приведен в табл.2. Продукты из бензиновых фракций накапливали в течение 24 ч, а из газовых фракций в течение 3 ч, затем хроматографически определяли их состав.

Данные о превращении различных видов сырья, содержащего алифатические углеводороды C2-C12, представлены в табл.3.

Сравнение превращения одних и тех же видов сырья на катализаторе по предполагаемому изобретению (примеры 8-10) и по прототипу (примеры 11-13) свидетельствует об увеличении активности и селективности в образовании ароматических углеводородов C6-C10 цеолитного катализатора, содержащего оксид бора и смесь оксидов РЗЭ. Этот эффект более выражен при высокотемпературном превращении легкого сырья.

Изобретение относится к способам получения ароматических углеводородов из углеводородного сырья, содержащего алифатические олефины и парафины C2-C12. Концентрат ароматических углеводородов или бензин, обогащенный ароматическими углеводородами, получают при контакте сырья при повышенной температуре и давлении с катализатором, содержащим цеолит группы пентасилов, оксид цинка, смесь оксидов двух или более редкоземельных элементов и оксид бора при следующем соотношении компонентов, мас.%: цеолит 50,0 - 70,0; оксид цинка 1,0 - 3,0; оксиды редкоземельных элементов 0,5 - 2,0; оксид бора 1,0 - 2,0, не более 4,3% на связующий компонент; связующий компонент - остальное. Использование катализатора указанного состава в процессе ароматизации приводит к повышению выхода ароматических углеводородов, увеличению селективности по жидким продуктам и ароматическим углеводородам C6-C10. 3 табл.

Способ получения высокооктановых бензинов и ароматических углеводородов при контакте углеводородного сырья, содержащего алифатические олефины и парафины С2 С1 2, при повышенной температуре и давлении с катализатором, содержащим цеолит группы пентасилов, оксид цинка, редкоземельный элемент и связующий компонент, отличающийся тем, что катализатор в качестве редкоземельного элемента содержит смесь оксидов двух или более редкоземельных элементов, а также дополнительно оксид бора при следующем соотношении компонентов, мас.

Цеолит 50,0 70,0

Оксид цинка 1,0 3,0

Оксид редкоземельных элементов 0,5 2,0

Оксид бора 1,0 2,0, не более 4,3% на связующий компонент

Связующий компонент Остальноев

Авторы

Даты

1997-12-10—Публикация

1996-02-16—Подача