Изобретение относится к составу цеолитсодержащего катализатора и способу превращения на нем алифатических углеводородов C2-C12, содержащихся в низкооктановых прямогонных нефтяных или газоконденсатных бензиновых фракциях, широких фракциях легких углеводородов, попутных нефтяных или отходящих нефтезаводских парафин- и олефинсодержащих газах, в высокооктановый компонент автомобильного бензина с октановым числом не менее 76 пунктов по моторному методу или в концентрат ароматических углеводородов в стационарном, движущемся или псевдоожиженном слое гранулированного, шарикового или микросферического катализатора.

Эффективными катализаторами ароматизации парафинов или олефинов C2-C12 являются высококремнеземные цеолиты группы пентасилов - ZSM-5, ZSM-11, ЦВМ, ЦВН и другие. Содержание цеолита в катализаторе варьируется в широких пределах (1 -99% мас.), а в качестве связующего обычно используют оксид алюминия γ -Al2O3, оксид кремния, алюмосиликат.

Такие катализаторы могут эксплуатироваться в стационарном слое гранулированного экструдированного катализатора, движущемся слое шарикового катализатора или псевдоожиженном слое микросферического катализатора в довольно широких технологических пределах, а именно при 200 600oC, давлении 0,1 5,0 МПа, объемной скорости подачи сырья (по жидкости) 0,1 10 ч-1. Циркуляция водородсодержащего газа, а также предварительная гидроочистка сырья в этих случаях не требуется.

В качестве промотора, повышающего активность катализатора в реакциях ароматизации, в его состав различными методами вводят металлы или оксиды металлов. Содержание промоторов в катализаторе, как правило, составляет 0,1 - 10 мас.

Наиболее эффективными промоторами таких катализаторов являются Zn и Ga [1] однако Ga дефицитный и дорогой металл.

Недостатком цинкосодержащих катализаторов является необратимое снижение их активности в результате уноса цинка в условиях высокотемпературной реакции и регенерации катализатор.

Для уменьшения потери цинка в катализатор дополнительно вводят один или несколько металлов: Ga [1] групп IB, VIII [2 и 3] или редкоземельные элементы (РЗЭ) [3]

Известен [4] цеолитный катализатор, содержащий в своем составе один или два оксида элементов II, III, V, VI, VIII групп Периодической системы.

В ряде случаев присутствие второго металла в цинксодержащем цеолитном катализаторе приводит к увеличению выхода ароматических углеводородов при конверсии газов. Такой эффект наблюдается при введении Ga [1] Au, Pt, Au [3] Известно также о влиянии РЗЭ на содержащий Zn цеолитный катализатор ароматизации углеводородного сырья, содержащего парафины C2, C3 и/или C4 [5] При этом отмечается увеличение конверсии парафинов C2-C4 и селективности процесса по ароматическим углеводородам при введении в катализатор, содержащий 0,2 1,0 мас. Ga, хотя бы одного из РЗЭ в количестве 0,1 2,0 мас.

Известно также, что в Zn-содержащих катализаторах [6] а также Ga-содержащих катализаторах [7 и 8] превращения алифатических углеводородов фосфор используется для повышения стабильности работы цеолитных катализаторов ароматизации бензиновых фракций и углеводородов C2-C5. Отлагаясь на кислотных центрах цеолита, P2O5, во-первых, снижает количество сильных кислотных центров, а, во-вторых, снижает эффективный радиус пор цеолита, что создает дополнительные стерические затруднения для образования полициклических ароматических углеводородов основных предшественников коксовых отложений.

Наиболее близким к предлагаемому катализатору ароматизации алифатических углеводородов C2-C12 является катализатор, описанный в [3] Запатентованный цеолитный катализатор содержит цинк и металл из следующего ряда: групп IB и VIII Периодической системы, Ge, Re, один из РЗЭ, суммарное содержание металлов в катализаторе 0,1 -10 мас.

Кроме того, запатентован катализатор, содержащий 0,1 5,0 мас. Zn и 0,1 -2 мас. одного из металла из указанного ряда. Металлы вводятся в катализатор любым известным методом (катионный обмен, пропитка, при замесе катализатор).

Цель изобретения создание катализатора ароматизации алифатических углеводородов C2-C12 на основе цеолитов группы пентасилов, не содержащего дорогостоящих (благородных) и дефицитных металлов, с повышенной активностью в образовании жидких C5+ и ароматических углеводородов и обладающего пониженной селективностью в образовании тяжелых ароматических углеводородов C10+.

Цель достигается тем, что в цеолитный катализатор, содержащий ZnO, вводится дополнительно P2O5 и два или более оксида редкоземельных элементов (CeO2, La2O3, Nd2O3, Pr2O3 и т.п.).

Согласно изобретению катализатор для получения высокооктанового компонента бензина или ароматических углеводородов из алифатических углеводородов C2-C12 включает высококремнеземный цеолит группы пентасилов (ЦВМ, ЦВМШ, ЦВН) с молярным отношением (силикатным модулем) SiO2/Al2O3 20 80 и остаточным содержанием Na2O менее 0,2% мас. оксид цинка, связующий компонент (g-Al2O3, кристаллическая двуокись кремния SiO2, глина, синтетический алюмосиликат, двуокись циркония), оксид редкоземельного элемента и отличается тем, что в качестве оксида РЗЭ содержит оксиды двух или более РЗЭ, а также дополнительно содержит P2O5 при следующем соотношении компонентов, мас.

Цеолит 50 75

ZnO 0,5 3

Сумма (РЗЭ)2O3 0,5 3

P2O5 0,5 2

Связующий компонент Остальное,

где сумма (РЗЭ)2O3 два или более оксида редкоземельных элементов (CeO2, La2O3, Nd2O3, Pr2O3 и т.п.).

Наблюдаемый технический эффект повышение выхода жидких углеводородов C5+, повышение выхода ароматических углеводородов, а также уменьшение содержания в продуктах реакции нафталинов объясняется, по-видимому, с одной стороны, усилением промотирующего эффекта при введении вместо одного редкоземельного элемента двух или более, а с другой, воздействием P2O5 на кислотные и структурные свойства цеолита.

Катализатор согласно предлагаемому изобретению может быть приготовлен различными способами, а именно промотирующие металлы могут быть введены в катализатор либо в замес катализаторной массы перед стадией формования, либо пропиткой прокаленных гранул азотнокислыми солями: катализатор может быть обработан водяным паром, либо парогазовой смесью при высокой температуре (500 550oC).

Однако при одинаковом способе приготовления катализатора и при равном количестве промотирующих компонентов оксида цинка и оксида одного из редкоземельных элементов (по прототипу), и оксида цинка, двух (или более) оксидов редкоземельных элементов, а также 0,5 2 мас. P2O5 (по предлагаемому изобретению) активность предлагаемых катализаторов в образовании жидких и ароматических углеводородов выше, а в образовании тяжелых ароматических углеводородов ниже, чем у катализаторов, приготовленных согласно прототипу.

Катализатор согласно изобретению готовят следующим образом.

Расчетное количество влажной лепешки (содержание воды 75 80 мас.) гидроксида алюминия или другого связующего смешивают с расчетным количеством водного раствора H3PO4 и расчетным количеством цеолитов ЦВМ, ЦВМШ в аммонийной форме (содержание Na2O менее 0,2 мас.) (ТУ 38.401528-85) или ЦВН (ТУ 38.102168-85). Массу тщательно перемешивают, упаривают (при необходимости) до пластичного состояния и гранулируют методом экструзии на гранулы диаметром 2,0 3,0 мм и длиной 0,5 1,5 см. Полученные гранулы высушивают при 110oC в течение 8 10 ч и прокаливают при 550oC в течение 6 ч.

На прокаленный катализатор методом безостаточной пропитки из совместного раствора нитрата цинка и двух или более нитратов РЗЭ наносят расчетные количества ZnO и (РЗЭ)2O3. Гранулы катализатора высушивают и прокаливают как описано выше.

Соли цинка и редкоземельных элементов можно вводить в катализатор также на стадии смешения компонентов.

Прокаленные гранулы катализатор (как до, так и после нанесения окислов металлов) можно обрабатывать водяным паром (как 100-ным, так и в смеси с инертным носителем, например, дымовыми прокалочными газами) при 500 - 550oC в течение 4 6 ч (расход пара 0,5 г H2O/1 г катализатор в 1 с).

Использованные в составе катализаторов цеолиты ЦВМ, ЦВМШ и ЦВН имеют следующие характеристики:

Молярное соотношение SiO2/Al2O3 20oC80

Содержание Na2O, мас. Не более 0,2

Степень кристалличности по рентгенофазовому анализу, отн. Не ниже 95

Статическая емкость, см3/г: по гептану Не менее 0,14

Для промотирования оксидами РЗЭ используют:

а) смесь растворов (водных) азотнокислых солей Ce(NO3)3•6H2O и La(NO3)3•6H2O из расчета 1:1 (по массе);

б) водный раствор азотнокислых солей РЗЭ (концентрация оксидов РЗЭ 200 г/л) (по ТУ 95.120-84, где оксиды РЗЭ имели следующий состав, мас.

CeO2 40 55

Сумма La2O3, Pr2O3, Nd2O3 60 45

Содержание примесей в растворе солей РЗЭ, масс. на оксиды РЗЭ:

CaO 8,1; Na2O 11,0; Fe2O3 0,2; NH4NO3 65.

Кислотность раствора, единицы pH 1,5-3,0

Ниже приведены примеры приготовления катализаторов по предполагаемому изобретению и прототипу.

Пример 1. 150 г водной промышленной лепешки гидроксида алюминия тритратного двухпоточного осаждения смешивают с 10 мл водного раствора H3PO4, содержащего 1,3 г H3PO4. Смесь тщательно перемешивают, затем добавляют в нее 76,5 г цеолита NH4ЦВМ с силикатным модулем SiO2/Al2O3 равным 35 и содержанием Na2O 0,1 мас. Массу тщательно перемешивают, упаривают до пластичного состояния и формуют методом экструзии на гранулы диаметром 2,5 мм и длиной 0,5 1,5 см. Гранулы провяливают на воздухе, высушивают при температуре 110oC в течение 10 ч и прокаливают при 550oC в течение 6 ч.

На прокаленные гранулы катализатора методом безостаточной пропитки из раствора нитрата цинка и азотнокислых солей РЗЭ, содержащих Ce, La, Pr, Nd, наносят 2 мас. ZnO и 2 мас. (РЗЭ)2O3. Для этого гранулы заливают 200 мл водного раствора, содержащего 10 мл раствора азотнокислых солей РЗЭ и 7 г Zn(NO3)2•6H2O. После выдерживания на воздухе в течение 4 ч емкость с гранулами помещают в сушильный шкаф и раствор выпаривают досуха. После этого гранулы высушивают при 110oC в течение 8 ч и прокаливают при 550oC в течение 4 ч.

После этого гранулы помещают в реактор с обогревом и обрабатывают 100-ным водяным паром в течение 4 ч при 550oC, подавая в реактор воду со скоростью 1 г H2O на 1 г катализатора в секунду.

При этом получают 100 г катализатора следующего состава, мас.

Цеолит НЦВМ 65

ZnO 2

(РЗЭ)2O3 2

P2O5 1

g-Al2O3 Остальное

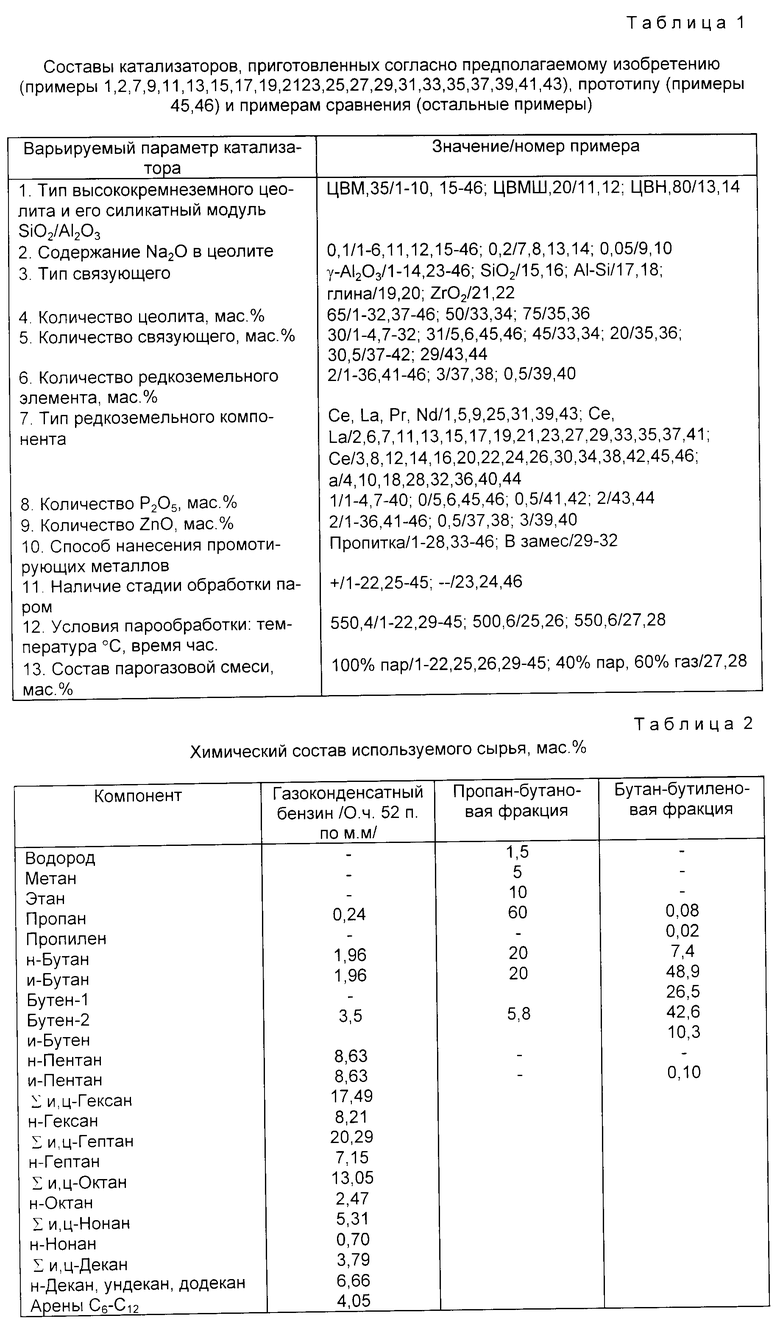

Примеры 2 44. Катализаторы по примерам 2-44 готовят аналогично примеру 1 со следующими изменениями (табл.1):

Примеры 2 4. Используют редкоземельный компонент различного состава.

Примеры 5 6. Фосфорсодержащий компонент не используют.

Примеры 7 10. Цеолит содержит различное количество Na2O.

Примеры 11 14. Катализатор содержит цеолиты с различным отношением SiO2/Al2O3.

Примеры 15 22. Катализатор содержит различный связующий компонент.

Примеры 23 24. Термопаровая обработка не используется.

Примеры 25 28. Варьируются условия термопаровой обработки.

Примеры 29 32. Промотирующие металлы наносятся в замес.

Примеры 33 44. Варьируется химический состав катализатора.

Примеры 45 46. Катализаторы готовятся по прототипу.

Образцы катализаторов, приготовленные по примерам 1 -4 6, испытывали в процессах превращения низкооктанового газоконденсатного бензина (фракция 49

142oC; плотность 0,703 г/см3) с октановым числом по моторному методу 59,8 пунктов; пропан-бутановой фракции с установки риформинга и бутан-бутиленовой фракции с установки каталитического крекинга.

Испытания проводили на проточной пилотной установке с загрузкой катализатора 100 см3. Анализ сырья и продуктов хроматографический.

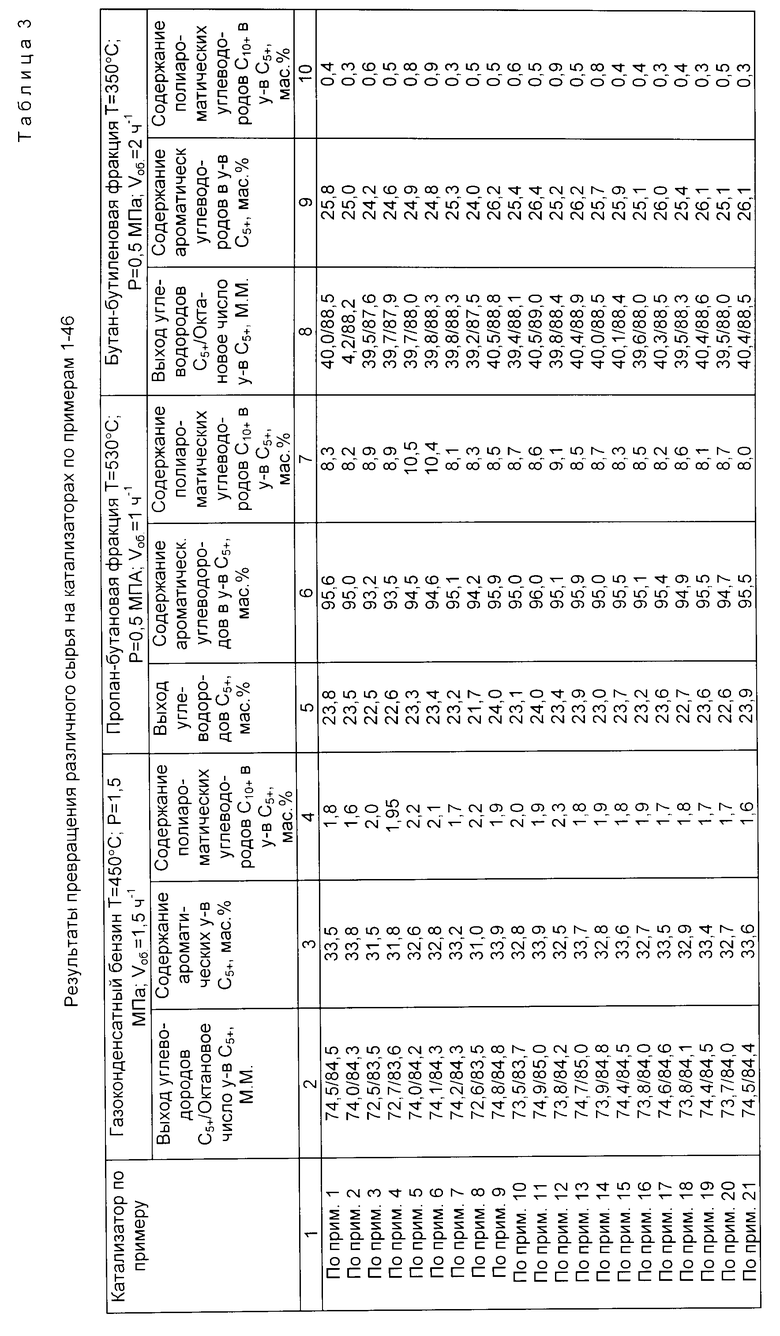

В табл. 2 приведен химический состав используемого сырья.

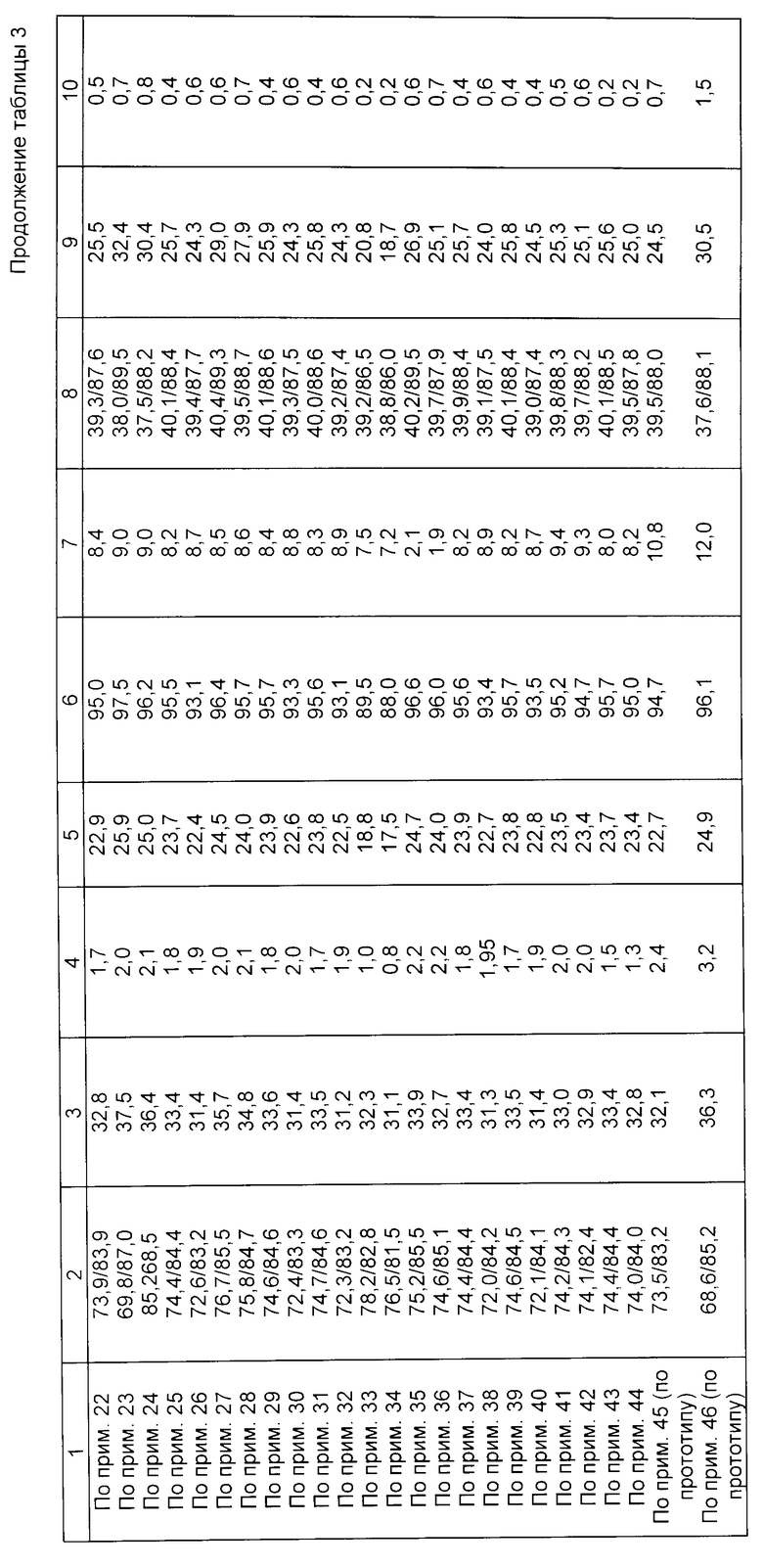

Результаты испытаний катализаторов, приготовленных по примерам 1 46, а также условия испытаний каждого вида сырья приведены в табл.3.

Как видно из табл. 3, при прочих равных условиях наблюдаются следующие тенденции:

1. Образцы, промотированные двумя и более оксидами редкоземельных элементов, обеспечивают (по сравнению с теми, которые промотированы одним оксидом) больший на 1,5-2,0 мас. выход жидких углеводородов из любого вида сырья.

2. Эти же образцы обеспечивают на 1,5-20, мас. больше содержание ароматических углеводородов в жидких продуктах реакции.

3. Образцы, содержащие в своем составе P2O5, обеспечивают (по сравнению с теми, которые его не содержат) на 1,5 3,5 мас. меньшее содержание полиароматических углеводородов в жидких продуктах реакции.

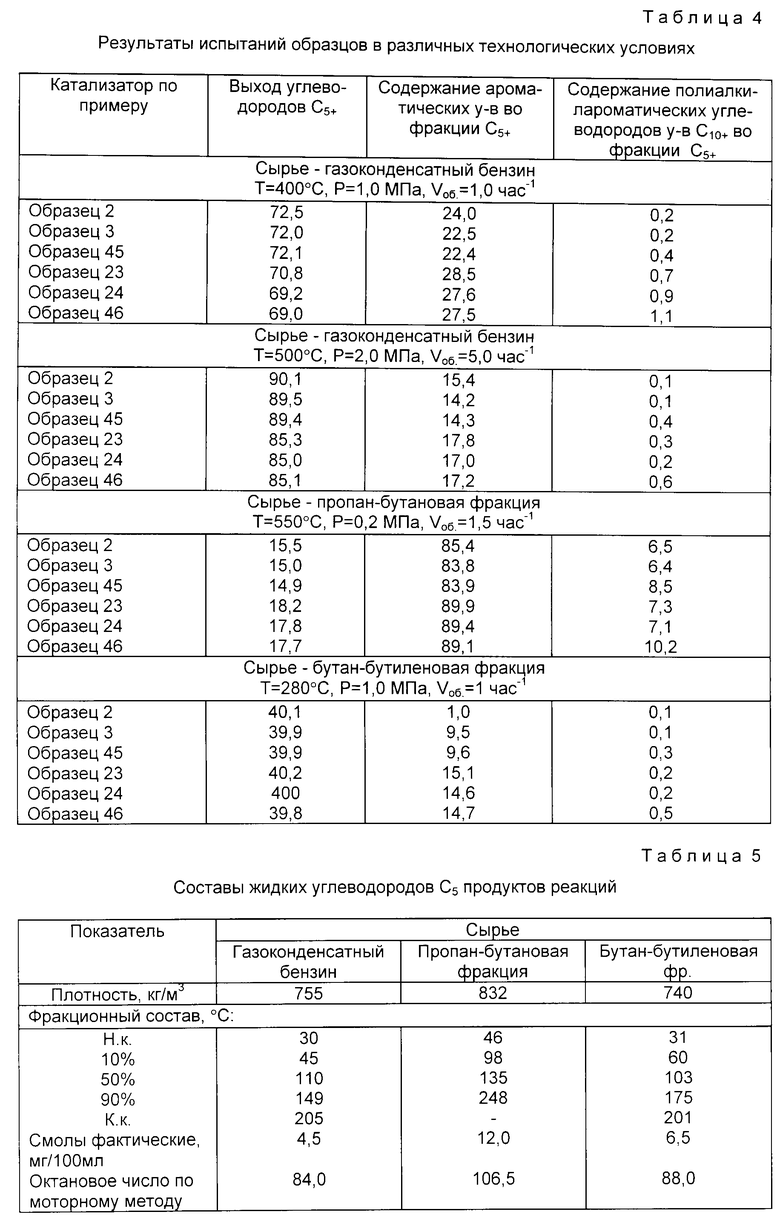

Образцы 2, 3, 45 и 23, 24, 46 были испытаны в исследуемых реакциях в различных технологических условиях. Результаты испытаний приведены в табл.4.

Как видно из табл. 4, найденные ранее тенденции сохраняются и при разных условиях превращения алифатических углеводородов C2-C12 на катализаторе, приготовленном согласно предполагаемому изобретению.

В табл. 5 приведены усредненные составы жидких продуктов, полученные из различных видов углеводородного сырья.

Изобретение относится к цеолитсодержащим катализаторам превращения алифатических углеводородов C2-12 в высокооктановый компонент бензина или концентрат ароматических углеводородов и способу его использования. Цеолитсодержащий катализатор превращения алифатических углеводородов C2-12 в высокооктановый компонент бензина или концентрат ароматических углеводородов содержит цеолит группы пентасилов с силикатным модулем SiO2/Al2O3 = 20 - 80 и с остаточным содержанием Na2O не более 0,2 мас.%, связующий компонент, оксиды цинка, редкоземельных элементов и фосфора при следующем соотношении компонентов, мас.%: цеолит 50 - 75; ZnO 0,5 - 3; сумма (РЗЭ)2O3 0,5 - 3; P2O5 0,5 - 2; связующий компонент - остальное. Способ превращения алифатических углеводородов C2-C12 в высокооктановый компонент автомобильного бензина с октановым числом не менее 76 пунктов по моторному методу или в концентрат ароматических углеводородов осуществляют при 280 - 550oC, давлении 0,2 - 2,0 МПа, объемной скорости подачи сырья 0,5 - 5,0 ч-1. 2 с. п. ф-лы, 5 табл.

Цеолит 50 75

Оксид цинка 0,5 3,0

Оксид редкоземельного элемента 0,5 3,0

Пентоксид фосфора 0,5 2,0

Связующий компонент Остальное

2. Способ превращения алифатических углеводородов C2 - C1 2 в высокооктановый бензин или ароматические углеводороды при 280 550oС, 0,2 2,0 МПа и объемной скорости подачи сырья 0,5 5,0 ч- 1 в присутствии катализатора, включающего цеолит типа пентасил с силикатным модулем SiO2/Al2O3 20 80, связующий компонент и промоторы оксид цинка и оксид редкоземельного элемента, отличающийся тем, что используют катализатор, дополнительно содержащий пентоксид фосфора и в качестве оксида редкоземельного элемента два или более оксидов, выбранных из группы оксид церия, оксид лантана, оксид неодима, оксид празеодима, при следующем содержании компонентов, мас.

Цеолит 50 75

Оксид цинка 0,5 3,0

Оксид редкоземельного элемента 0,5 3,0

Пентоксид фосфора 0,5 2,0

Связующий компонент Остальное

Авторы

Даты

1997-12-27—Публикация

1996-02-16—Подача