Изобретение относится к катализаторам, применяющимся для получения углеводородов, в частности смеси углеводородов, обогащенной изо- и циклопарафинами, из диметилового эфира. Такие жидкие углеводороды могут быть использованы в качестве добавки для получения высокооктановых бензинов с содержанием ароматических углеводородов не более 30 мас.%.

Известно, что селективность превращения диметилового эфира в ценные углеводороды (сжиженный газ, автомобильные бензины, ароматические углеводороды и др.) определяется свойствами катализатора. В настоящее время для конверсии диметилового эфира в смесь углеводородов в качестве катализатора используют каталитическую систему, содержащую 65 мас.% цеолита типа пентасил H-ZSM-5, H-ZSM-11 или HZSM-4 и 35 мас.% γ -Al2O3 [Proc. Int. Zeolite Conf., 6th. Meeting Date 1983, 316-324, 489-96: Guildford, UK. (English) 1984; S.African ZA 8401683 A 19841128].

Известно использование модифицированного цеолитного катализатора или металлосиликата для получения жидких углеводородов или смеси олефинов C2+ из диметилового эфира при 300-700oC, давлении 0,1 МПа и массовой скорости подачи сырья 2,3 ч-1 [S.African ZA 9004752 A; 19920226].

Известен двухстадийный способ получения изопарафиновых углеводородов из диметилового эфира, описанный в [US 4579999]. В соответствии с указанным патентом катализатором первой стадии - превращения диметилового эфира в смесь олефинов C2-C4 углеводородов C5+ является высококремнеземный цеолит ZSM-5. На второй стадии при каталитическом действии среднепористого кислотного цеолитного катализатора проводится олигомеризация полученной смеси олефинов.

Известен катализатор [US 3894106] для получения жидких углеводородов из диметилового эфира при 360oC, давлении 0,1 -5,0 МПа и массовой скорости подачи сырья 1,65 ч-1 на основе кристаллического алюмосиликата, принадлежащего по кристаллографическим показателям к цеолитам типа пентасил с величиной мольного отношения SiO2/Al2O3 = 25-100, содержащий 65 мас.% цеолита типа пентасил Н-ZSM-5 и 35 мас.% γ -Al2O3, 0,05- 0,1 мас.% оксида натрия и связующий компонент.

Однако использование этого катализатора приводит к образованию большого количества газообразных углеводородов (25-40 мас.%) и высокому (более 30%) выходу ароматических углеводородов. Кроме того, указанный катализатор имеет короткий межрегенерационный пробег (около 150 часов).

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эксплуатационных свойств катализатора, а именно, увеличение механической прочности гранул и его способности к окислительной регенерации, при высоком выходе высокооктановых углеводородов с низким содержанием ароматических углеводородов из диметилового эфира или газов, содержащих диметиловый эфир, и межрегенерационном пробеге не менее 300 часов.

Поставленная задача решается тем, что известный катализатор для получения жидких углеводородов из диметилового эфира на основе кристаллического алюмосиликата типа пентасил с величиной мольного отношения SiO2/Al2O3 = 25-100, характеризующегося наличием остаточного количества ионов натрия, эквивалентного содержанию 0,05 - 0,1 мас.% оксида натрия, содержащий упомянутый кристаллический алюмосиликат и связующий компонент, который, согласно изобретению, дополнительно содержит оксиды редкоземельных элементов (РЗЭ), оксид цинка и оксид кобальта при следующем соотношении компонентов, мас%:

Оксид цинка - 0,5-3,0

Оксиды РЗЭ - 0,1 - 5,0

Оксид кобальта - 0,05-2,5

Кристаллический алюмосиликат - 63 - 70

Связующее - Остальное

Предложен другой вариант катализатора для получения жидких углеводородов из диметилового эфира на основе кристаллического алюмосиликата типа пентасил с величиной мольного отношения SiO2/Al2O3 = 25-100, характеризующегося наличием остаточного количества ионов натрия, эквивалентного содержанию 0,05 - 0,1 мас.% оксида натрия, содержащий указанный кристаллический алюмосиликат и связующий компонент, который, согласно изобретению, дополнительно содержит оксиды редкоземельных элементов, оксид цинка и хромит меди при следующем соотношении компонентов, мас.%:

Оксид цинка - 0,5 - 3,0

Оксиды РЗЭ - 0,1 - 5,0

Хромит меди - 0,1-0,3

Кристаллический алюмосиликат - 65 - 70

Связующее - Остальное

Цеолиты, используемые в составе предлагаемого катализатора, представляют собой отечественные аналоги цеолитов типа пентасил ЦВМ, ЦВМШ (оба по ТУ 38.401528-85), ЦВН и ЦБК (по ТУ 38.102168-85), содержащие 0,2-0,5 мас.% Na2O и полученные прямым синтезом (ЦВН) или при обмене исходной Na-формы цеолита на H+- или NH4 +-форму.

В качестве связующего компонента могут быть использованы синтетические алюмосиликаты, неорганические оксиды, например, оксид алюминия (Al2O) или оксид кремния (SiO2).

Оксид цинка (ZnO) вводят в цеолит при обмене его аммонийной формы с водным раствором нитрата цинка.

Оксиды РЗЭ образуются на поверхности катализатора при прокалке при 550oC цеолита, пропитанного промышленным концентратом нитратов РЗЭ. Для модифицирования цеолитов в качестве источника РЗЭ может быть использован промышленный концентрат нитратов РЗЭ, содержащий в 1 л соли РЗЭ, эквивалентные 200 г оксидов РЗЭ следующего состава (в мол.%): CeO2 - 48; сумма La2O3, Pr6O11 и Nd2O3 - 52.

Источником оксидов РЗЭ может быть также нитрат неодима или промышленный "обесцеренный" концентрат нитратов РЗЭ с содержанием церия не более 1 мол.% от суммы всех РЗЭ.

Источником оксида кобальта (CoO) являются растворимые соли кобальта (II), например, нитрат, который после прокаливания преобразуется в оксид. Количество оксида кобальта в пересчете на CoO должно быть по массе равно содержанию CeO2 в сумме оксидов РЗЭ.

Источник оксида кобальта можно вводить совместно с модифицирующим водным раствором нитрата цинка или нитратов РЗЭ.

Источником хромита меди (CuCr2O4) служит дихромат меди.

Катализатор активируют при температуре 540-560oC. Полученный катализатор с предлагаемым соотношением компонентов используют для получения жидких углеводородов из диметилового эфира при объемной скорости подачи диметилового эфира или содержащих диметиловый эфир газов 250-1100 ч-1 (по газу), давлении 0,1-10 МПа и температуре 250-400oC.

Сущность предлагаемого изобретения состоит в том, что экспериментальным путем были подобраны оксиды металлов и их количественное содержание в катализаторе, обеспечивающие увеличение механической прочности гранул катализатора и его способности к окислительной регенерации при высоком выходе высокооктановых углеводородов с низким содержанием ароматических углеводородов из диметилового эфира или газов, содержащих диметиловый эфир, при межрегенерационном пробеге не менее 300 часов.

Ниже приведены примеры, подтверждающие эффективность предлагаемого состава катализатора.

Пример 1. Цеолит ЦВН синтезировали с величиной мольного отношения SiO2/Al2O3, равной 42, с использованием моноэтаноламина. Водородную форму цеолита с заданным остаточным содержанием Na2O 0,06 мас.% получали при двукратном обмене Na+ в 30%-ном растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 3 часов при 500oC, наносили на цеолит методом безостаточной пропитки промышленным концентратом нитратов РЗЭ состава (в расчете на получаемые оксиды) CeO2 - 48; сумма La2O3, Pr6O11 и Nd2O3 - 52 мол. % и нитрата кобальта соответственно. Цеолит с заданным содержанием оксидов получали при прокаливании пропитанного образца при 550oC. Расчетное количество прокаленного цеолита смешивали со связующим - гидроксидом алюминия (п. м.п.п. - 70%) и формовали методом экструзии. Гранулы катализатора (2х2 мм) сушили при 100oC в течение 2 часов, затем прокаливали при 550oC в течение 3 часов. Состав полученного катализатора (в мас.%) приведен ниже:

ZnO - 2,0, оксиды РЗЭ - 1,0, CoO - 0,5, цеолит ЦВН - 66,5, Al2O3 - остальное, до 100.

Пример 2. Цеолит ЦВН синтезировали с величиной мольного отношения SiO2/Al2O3, равной 42, с использованием моноэтаноламина. Водородную форму цеолита с заданным остаточным содержанием Na2O 0,1 мас.% получали при двукратном обмене Na+ в 30%-ном растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 3 часов при 530oC. Оксид Zn вводили в цеолит при обмене его аммонийной формы с водным раствором нитрата цинка. Расчетное количество оксида неодима (Nd2O3) и CuCr2O4 наносили на цеолит методом безостаточной пропитки из водного раствора нитрата неодима и дихромата меди.

Дальнейшая обработка аналогична примеру 1. Состав полученного катализатора (в мас.%) приведен ниже:

ZnO - 2,0, Nd2O3 - 1,0, CuCr2O4 - 0,2, цеолит ЦВН - 66,8, Al2O3 - до 100.

Пример 3. Катализатор готовили аналогично примеру 2, с той разницей, что на стадии пропитки аммонийной формы цеолита вместо водного раствора нитрата неодима использовали промышленный "обесцеренный" концентрат нитратов РЗЭ состава (в расчете на получаемые оксиды) CeO2 - 1,0 сумма La2O3, Pr6O11 и Nd2O3 - 99,0 мол.%.

Состав полученного катализатора (в мас.%) приведен ниже:

ZnO - 2,0, оксиды РЗЭ - 1,0, CuCr2O4 - 0,2, цеолит ЦВН - 66,8, Al2O3 - до 100.

Пример 4. Готовили катализатор следующего состава:

ZnO - 2,0, оксиды РЗЭ - 1,0, цеолит ЦВН - 67,0, Al2O3 - до 100.

Для этого брали цеолит ЦВН, синтезированный с SiO2/Al2O3 в количестве, равном 42, с использованием моноэтаноламина. Водородную форму цеолита с заданным остаточным содержанием Na2O 0,1 мас.% получали при двукратном обмене Na+ в 30%-ном растворе азотнокислого аммония с последующей сушкой и прокаливанием в течение 3 часов при 500-550oC. Оксид Zn вводили в цеолит при обмене его аммонийной формы с водным раствором нитрата цинка. Расчетное количество оксидов РЗЭ наносили на цеолит методом безостаточной пропитки из водного раствора промышленного концентрата нитратов состава (в расчете на получаемые оксиды) CeO2 - 48,0% сумма La2O3, Pr6O11 и Nd2O - 52,0 мол.%.

Цеолит с заданным содержанием оксидов получали при прокаливании пропитанного образца при 500oC. Расчетное количество прокаленного цеолита смешивали со связующим - гидроксидом алюминия (п.м.п.п. - 70%), формовали методом экструзии в гранулы. Гранулы катализатора (2х2 мм) сушили при 100oC в течение 2 часов, затем прокаливали при 550oC в течении 3 часов.

Пример 5. Катализатор готовили аналогично примеру 4, с той разницей, что на стадии пропитки аммонийной формы цеолита вместо водного раствора концентрата нитратов РЗЭ состава (в расчете на получаемые оксиды) CeO2 - 48% сумма La2O3, PrO3 и Nd2O3 - 52 мол.% использовали водный раствор нитрата неодима. Состав полученного катализатора приведен ниже:

ZnO - 2,0, Nd2O3 - 1,0, цеолит ЦВН - 67,0, Al2O3 - до 100.

Пример 6. Готовили катализатор, содержащий ZnO - 3,2, оксиды РЗЭ - 5,6, CoO - 3,0, цеолит ЦВН - 63,0, Al2O3 - остальное, до 100 мас.%, вводя методом пропитки, аналогично примеру 1, соответствующее указанному конечному содержанию оксидов металлов расчетное количество оксида Zn, оксидов РЗЭ и CoO.

Пример 7. Готовили катализатор, содержащий ZnO - 0,3, оксиды РЗЭ - 0,05, CoO - 0,03, цеолит ЦВН - 69,5, Al2O3 - остальное, до 100 мас.%, вводя методом пропитки, описанной в примере 1, соответствующее указанному конечному содержанию оксидов металлов расчетное количество оксида Zn, оксидов РЗЭ и CoO.

Пример 8. Готовили катализатор, содержащий ZnO - 3,3, оксиды РЗЭ - 5,3, CuCr2O4 - 0,4, цеолит ЦВН - 65,0, Al2O3 - остальное, до 100 мас.%, вводя методом пропитки, аналогично примеру 3, соответствующее указанному конечному содержанию оксидов металлов расчетное количество оксида Zn, оксидов РЗЭ и CuCr2O4.

Пример 9. Готовили катализатор, содержащий ZnO - 0,4, оксиды РЗЭ - 0,05, CuCr2O4 - 0,05, цеолит ЦВН - 69,5, Al2O3 - остальное, до 100 мас.%, вводя методом пропитки, аналогично примеру 3, соответствующее указанному конечному содержанию оксидов металлов расчетное количество оксида Zn, оксидов РЗЭ и CuCr2O4.

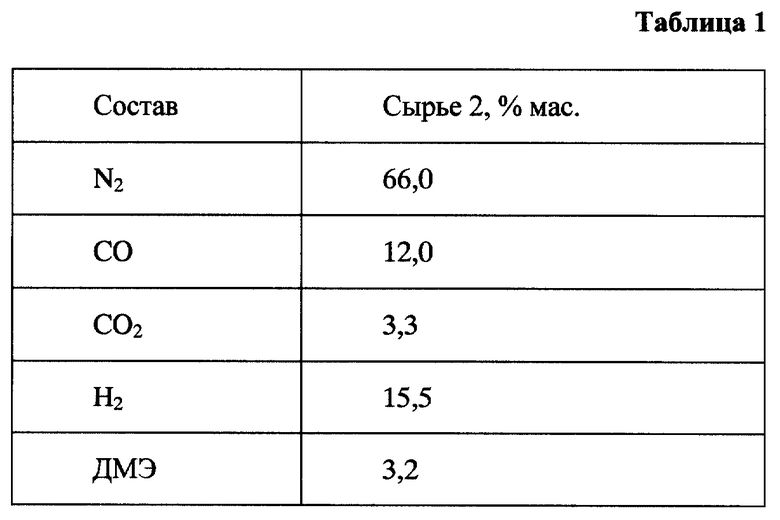

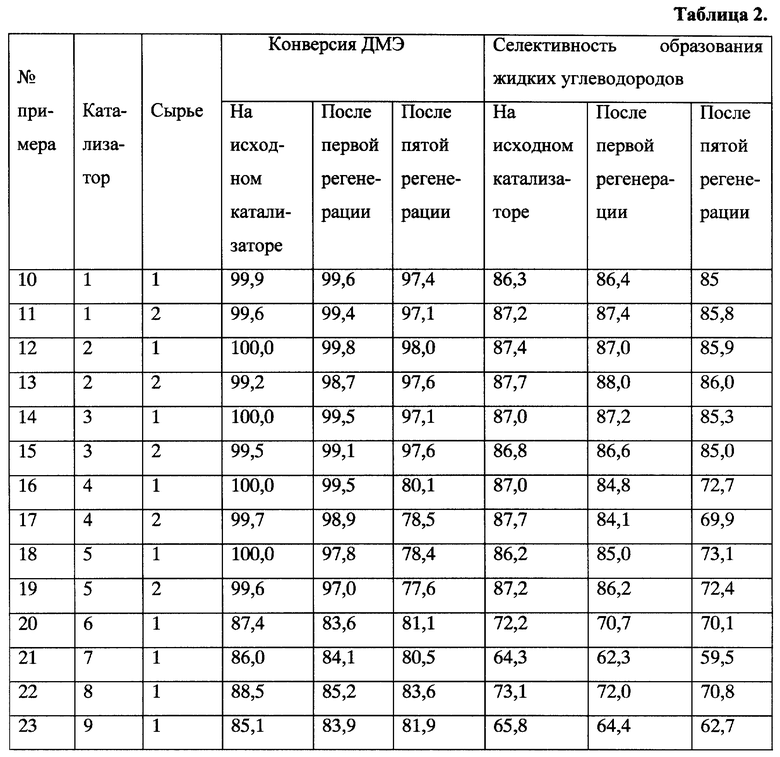

Примеры 10-23. Катализаторы, полученные по примерам 1-9, использовали для получения углеводородов из диметилового эфира в проточном изотермическом реакторе с загрузкой катализатора 10 г при температуре реактора 350oC, давлении 5,0 МПа, объемной скорости подачи газового сырья 500 ч-1. Жидкие и газообразные продукты реакции анализировали хроматографическими методами. В качестве сырья использовали чистый диметиловый эфир (сырье 1) или газовую смесь следующего состава, содержащую диметиловый эфир (сырье 2), см. таблицу 1.

Результаты экспериментов приведены в таблице 2.

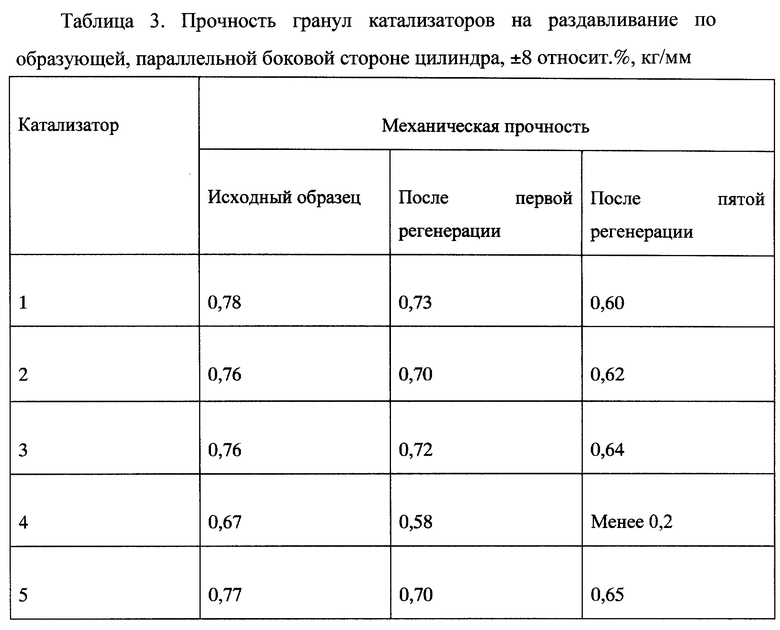

В таблице 3 приведены данные по механической прочности гранул катализаторов, приготовленных по примерам 1-5.

Представленные примеры 10-23 свидетельствуют о высоких эксплуатационных свойствах катализаторов предлагаемого состава (катализатор 1-3) для получения жидких углеводородов по сравнению с катализатором близкого, но не аналогичного состава (примеры 16-19 и табл. 3, катализатор 4, 5), а также по сравнению с катализаторами соотношение оксидов в которых меньше или больше заявленного (примеры 6-9, и 20-23).

Изобретение относится к катализаторам для получения жидких углеводородов из диметилового эфира. Катализатор содержит кристаллический алюмосиликат типа пентасил с величиной мольного соотношения SiO2/Al2O3 = 25 - 100 и остаточным количеством ионов натрия, эквивалентным содержанию в нем 0,05-0,1 мас. % оксида натрия, в количестве 65-70 мас.%, оксид цинка 0,5-3,0 мас.%, оксиды PЗЭ 0,l-5,0 мас.%, оксид кобальта 0,05-2,5 мас.% и связующее - остальное. Его вариант содержит, мас.%: оксид цинка 0,5-3,0, оксиды РЗЭ 0,1-5,0, хромит меди 0,1-0,3, указанный алюмосиликат 65-70, связующее - остальное. 2 с. и 2 з.п. ф-лы, 3 табл.

Оксид цинка - 0,5 - 3,0

Оксиды редкоземельных элементов - 0,1 - 5,0

Оксид кобальта - 0,05 - 2,5

Кристаллический алюмосиликат - 63 - 70

Связующее - Остальное

2. Катализатор по п.1, отличающийся тем, что в качестве связующего компонента он содержит синтетический алюмосиликат или неорганический оксид, например оксид алюминия или оксид кремния.

Оксид цинка - 0,5 - 3,0

Оксиды редкоземельных элементов - 0,1 - 5,0

Хромит меди - 0,1 - 0,3

Кристаллический алюмосиликат - 65 - 70

Связующее - Остальное

4. Катализатор по п.3, отличающийся тем, что в качестве связующего компонента он содержит синтетический алюмосиликат или неорганический оксид, например оксид алюминия или оксид кремния.

| US 3894106 A, 08.07.1975 | |||

| Способ получения олефинов @ - @ | 1980 |

|

SU1186084A3 |

| Способ получения олефинов @ - @ | 1981 |

|

SU1194267A3 |

| Способ улучшения амплитудных характеристик и повышения чувствительности приборов, обладающих зоной нечувствительности или зоной малой чувствительности | 1956 |

|

SU114498A1 |

| Машина для резки сельскохозяйственного сырья | 1972 |

|

SU448000A1 |

| US 4912281 A, 27.03.1990 | |||

| US 5367100 A, 22.11.1994. | |||

Авторы

Даты

2000-12-10—Публикация

2000-06-05—Подача