Изобретение относится к технологическому оборудованию для изготовления гранулированного пенополистирола из гранул полистирола, содержащих изопентан или пентан; гранулы пенополистирола применяются в качестве теплоизоляционных засыпок, для изготовления пенополистирольных формованных изделий для теплоизоляции и упаковок, а также в качестве компонента композиционных материалов формованных изделий.

Известны два основных типа устройств для поризации (вспенивания, вспучивания) гранул полистирола, в которых используются различные теплоносители: горячий водяной пар или горячий воздух. При этом оставим для описания "мокрых" технологий, использующих горячую воду или водяной пар, термин "вспенивание", а термин "вспучивание" применим для процессов, не включающих жидкую фазу (воду или конденсат водяного пара), где термин вспенивание совсем уж неприемлем.

Наиболее совершенный аналог устройства с паровым теплоносителем - линия для изготовления гранул пенополистирола /1/, включавшая дозатор гранул полистирола, камеру вспенивания гранул, камеру их сушки, камеру охлаждения гранул, бункеры вылежки вспененных, высушенных и охлажденных гранул, систему пневмотранспорта. Последняя позволяет не только подавать сырье в дозатор и транспортировать вспененные гранулы в бункеры и из них, но и направлять вспененные гранулы из бункеров вылежки в камеру вспенивания (вместо сырья) для проведения вторичного вспучивания, сушки, охлаждения, вылежки с целью получения более легких гранул (ниже 20 кг/м3, до 10 кг/м3). Недостатками этого устройства, предопределенным способом "мокрого" процесса является многоступенчатость процесса, необходимость суточной вылежки вспененных гранул, необходимость повторять все операции для получения особо легких гранул. Причем, в последнем случае устройство работает уже не непрерывно, а циклически. Все это, а также чрезвычайная сложность устройства, сложность управления им, необходимость 4-х энергоносителей (электроэнергия, водяной пар, сжатый воздух, горячий воздух для сушки), большие габариты устройства, необходимость больших производственных площадей, причем, в теплом цеху делают устройство и процесс его работы малоэффективными. Это выглядит парадоксом на фоне простейшего, в принципе, процесса - нагреть гранулы.

Рассмотрим теперь аналоги устройств второго типа - с воздушным теплоносителем. Общими преимуществами работы устройств такого типа является исключение операций сушки и сокращение до получаса и менее продолжительности операции вылежки вспученных гранул; соответственно упрощаются устройства, упрощается обслуживание, уменьшается количество энергоносителей, уменьшаются производственные площади, появляется возможность работы устройств вне теплого цеха, даже при холоде.

Известен способ (и устройство) вспучивания гранул полистирола /2/, в котором гранулы продуваются горячим воздухом, создавая псевдоожиженный слой. Горячий воздух вдувается в камеру вспучивания снизу, через газораспределительную решетку. Недостатком устройства является невысокая эффективность работы: гранулы недостаточно хорошо вспучиваются, минимальная плотность составляет 57 кг/м3, неэкономичен расход тепла, т.к. теплоноситель идет "на выброс", необходим сжатый воздух. Недостатком является и трудность создания режима псевдоожижения одновременно для вспученных и невспученных гранул, поэтому неизбежно, как показала практика, прилипание тяжелых (невспученных) гранул к перемычкам горячей газораспределительной решетки. Эти гранулы будут там вспучиваться и перекрывать отверстия для прохода теплоносителя, нарушая работу устройства, что потребует частой остановки и чистки установки.

Известно также устройство для непрерывного вспучивания гранул полистирола /3/, содержащее рабочую емкость с рециркулирующим горячим воздухом, движущимся в турбулентном режиме и увлекающим невспученные гранула в перекатывание по днищу, а вспученные - в турбулентное движение в воздушной горячей среде. Это предопределяет необходимость дополнительных мер против прилипания гранул к дну емкости (см. дополнительные пункты формулы изобретения) и необходимость значительного рассредоточения гранул в воздушной среде, чтобы они не прилипли друг к другу, для чего объем рабочей емкости должен быть многократно больше объема гранул, а мощность системы рециркуляции должна быть весьма значительной.

В качестве прототипа изобретения принято устройство /4/ для непрерывного вспучивания гранул полистирола, содержащее камеру вспучивания, расположенный в ней транспортер в виде металлической ленты с виброприводом, загрузочный бункер и терморадиационные излучатели для нагрева транспортера, гранул полистирола и воздуха. Благодаря вибрации, гранулы полистирола не слипаются при вспучивании и вспучиваются однородно. Однако по данным исследований /5/ гранулы полистирола при вспучивании под терморадиационным излучателем получаются сравнительно высокой плотностью 30...60 кг/м3. Кроме того, необходимость размещения гранул монослоем, как это предусмотрено в изобретении, для равномерного облучения предопределяет большие габариты промышленной установки. Размещение средств нагрева гранул в рабочей емкости опасно в пожарном отношении, а размещение их под зонтом естественной вытяжки, как это следует из анализа рисунка, предопределяет большие тепловые потери. Все это ограничивает область применения устройства, поэтому такие установки и не применяются в промышленности.

Цель изобретения - создать промышленно пригодное устройство для непрерывного сухого вспучивания гранул полистирола до низких значений плотности, компактное, экономичное и пожаробезопасное.

Поставленная цель достигается тем, что в устройстве, содержащем емкость, вибрирующий поддон (аналог вибрирующего транспортера) и средство сухого нагрева гранул в воздушной среде, вибрирующий поддон выполнен с отогнутыми по периметру вверх отбуртовками, имеющими отверстия для подачи горячего воздуха в емкость к вспучиваемым гранулам, края отбуртовок отогнуты наружу и прилегают по периметру к стенкам емкости, а средство нагрева гранул горячим воздухом выполнено в виде системы принудительной рециркуляции воздуха через емкость сквозь отверстия в отбуртовках поддона с электронагревателем рециркулирующего воздуха, размещенным вне емкости в воздуховоде рециркуляции.

Достижению поставленной цели способствуют также следующие частные технические решения.

Емкость снабжена стержневой мешалкой с механическим приводом. Система рециркуляции снабжена перекачивающим воздух агрегатом. Нагреватель выполнен с открытыми электроспиралями, например нихромовыми. Электроспирали выполнены с возможностью нагрева их до температуры, превышающей точки окисления выделяющихся при вспенивании гранул полистирола газов изопентана и стирола, устройство имеет во всасывающем воздуховоде системы рециркуляции патрубок подмешивания свежего воздуха в рециркулирующий теплоноситель, устройство имеет фильтр в верхней части рабочей емкости. Рабочая емкость устройства, воздуховоды, перекачивающий воздух агрегат выполнены теплоизолированными от окружающего установку воздуха. Рабочая емкость устройства может иметь обогрев стенок. Устройство снабжено разгрузочными, патрубками в боковой стенке емкости на разной высоте. Устройство имеет загрузочный патрубок, размещенный в боковой стенке выше разгрузочных патрубков.

Такое устройство имеет высокую производительность и компактно, т.к. вспучиваемые гранулы проходят через устройство не горизонтальным монослоем, как в прототипе, а по вертикали высоким столбом при довольно плотном расположении гранул. Рециркулирующий поток горячего воздуха, направленный в емкости снизу вверх, смывает гранулы не кратковременно и посредством слабой естественной конвекции, как в прототипе, а длительно, в течение длительного подъема гранул, и интенсивно, благодаря принудительной рециркуляции теплоносителя, поэтому гранулы успевают вспучиваться до низких значений плотности. Совместное действие вибрации, разжижающего действия воздушного потока и дезинтегрирующее действие механической мешалки препятствуют слипанию гранул и способствуют равномерному вспучиванию гранул даже в довольно плотном слое. Применение принципа принудительной рециркуляции воздушного теплоносителя в совокупности с дополнительными мерами (теплоизоляция, нагрев электроспиралями) обеспечивает высокую экономичность работы устройства. Размещение электронагревателей вне рабочей емкости, в воздуховоде рециркуляции, за фильтром обеспечивает пожаробезопасность работы устройства. Электронагреватель воздуха в виде открытых спиралей является наименее инерционным в тепловом отношении, что позволяет поддерживать температуру теплоносителя в узком интервале, а это способствует оптимизации режима вспучивания гранул при минимальном электропотреблении. Нагрев спиралей до температуры, превышающей точки окисления изопентана и стирола, легко выполним при открытых спиралях, что важно для окисления изопентана и стирола до почти безвредных газов, т.е. для повышения экологичности производства. Наличие патрубка подмешивания свежего воздуха в систему рециркуляции теплоносителя позволяет компенсировать небольшой вынос воздуха через выгрузочный патрубок вместе с выгружаемыми гранулами, что обеспечивает их выгрузку самотеком, и восполняет в теплоносителе кислород, необходимый для окисления изопентана и стирола, наличие выгрузочных патрубков на разной высоте позволяет получать гранулы различной плотности без изменения режима вспучивания: из нижнего патрубка - большей плотности, из верхнего - самой низкой плотности. Возможна одновременная выгрузка гранул различной плотности из различных выгрузочных патрубков. Размещение загрузочного патрубка выше верхнего разгрузочного обеспечивает свободный вход загружаемых гранул в рабочую емкость без опасности забивания загрузочного патрубка вспученными гранулами.

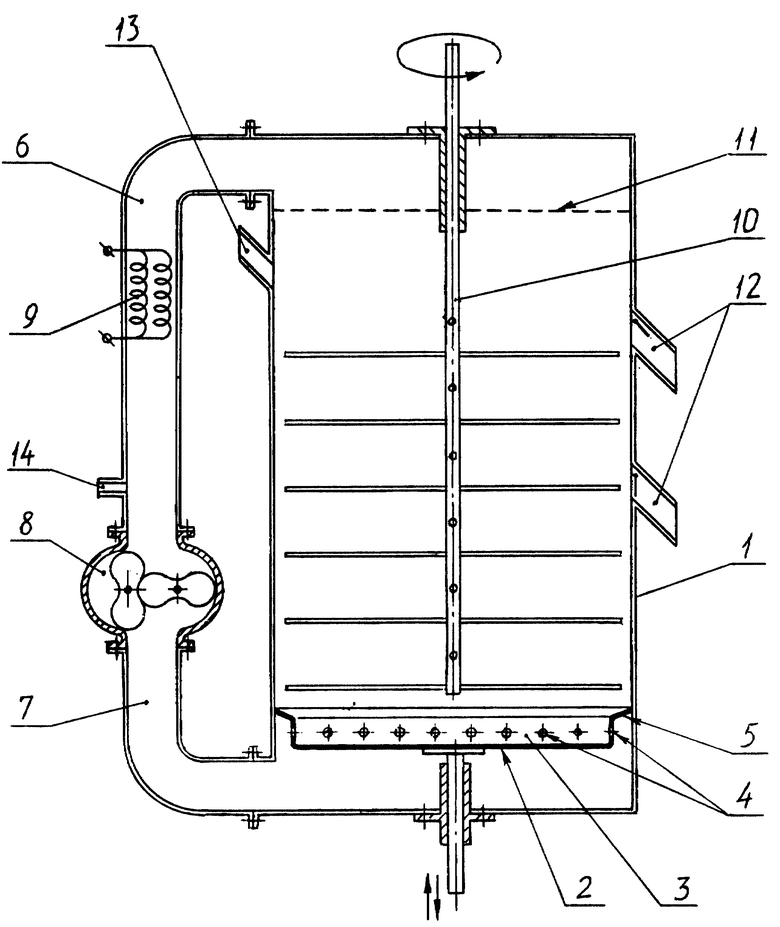

Сущность изобретения поясняется чертежом. Позиции чертежа обозначают: 1 - рабочая емкость устройства; 2 - виброподдон; 3 - отбуртовки виброподдона; 4 - отверстия в вертикальных стенках отбуртовок; 5 - отогнутые наружу края отбуртовок; 6 - всасывающий воздуховод; 7 - нагнетающий воздуховод; 8 - перекачивающий воздух агрегат (воздуходувка или вентилятор); 9 - электроспираль нагревателя рециркулирующего воздуха; 10 - механическая стержневая мешалка; 11 - фильтр; 12 - разгрузочные патрубки; 13 - загрузочный патрубок; 14 - патрубок подмешивания свежего воздуха.

Рабочая емкость 1 устройства разделена на три полости: нижнюю полость под виброподдоном 2, среднюю, собственно рабочую, полость между виброподдоном 2 и фильтром 11 и верхнюю полость над фильтром 11. Полость над фильтром 11 соединена всасывающим воздуховодом 6 с воздухопорекачивающим агрегатом 8, а воздухоперекачивающий агрегат 8 соединен нагнетающим воздуховодом 7 с полостью под виброподдоном 2, в воздуховоде 6 размещены электроспирали 9 нагревателя воздуха. Эти элементы конструкции образуют систему нагрева и рециркуляции воздушного теплоносителя, воздухоперекачивающий агрегат 8 изображен на чертеже двухроторной воздуходувкой, но может быть и другим по конструкции, например радиальным (центробежным) вентилятором. Фильтр 11 выполнен плоским однослойным преимущественно из металлической сетки, виброподдон 2 имеет отогнутые по периметру вверх отбуртовки 3, в вертикальных стенках которых выполнены отверстия 4 для подачи горячего воздуха из полости под виброподдоном и в среднюю полость емкости 1. Края отбуртовок 3 виброподдона 2 отогнуты наружу и касаются стенок емкости 1 по контуру. Виброподдон 2 имеет привод вертикальных колебаний (на чертеже не показан). Через верх емкости 1 и фильтр 11 пропущен вал стержневой мешалки 10, которая имеет привод вращения (не показан) вокруг вертикальной оси вала. Стенки емкости 1, воздуховоды 6 и 7, воздухоперекачивающий агрегат 8 выполнены теплоизолированными, а емкость 1 может иметь еще и обогрев, например электрический известной конструкции (на чертеже не показан). Устройство остальных элементов устройства ясно из чертежа и предшествующего текста.

Устройство работает следующим образом. Воздухоперекачивающий агрегат гонит воздух по системе воздуховоды-емкость-электронагреваталь; воздух нагревается до заданной температуры, автоматически удерживаемой известными способами. Через патрубок 13 в емкость 1 дозатором известной конструкции подаются гранулы полистирола; они попадают на виброподдон 2 и прогреваются в непрерывном вибрационном движении горячим воздухом, входящим в зону над виброподдоном через отверстия в вертикальных стенках отбуртовок. Уместно отметить, что гранулы полистирола вибрируют на сплошной горизонтальной части виброподдона, не имеющей отверстий для прохода теплоносителя, т.е. устраняется сама возможность, точнее проблема забивания отверстий подачи теплоносителя. А отверстия в вертикальных стенках отбуртовок, через которые подается горячий воздух, тоже не забиваются, т.к. гранулы колеблются по вертикали, а случайные боковые их отскоки, естественно слабы и гранулы не могут преодолеть воздушные потоки из названных отверстий и проникнуть в них. Благодаря тому, что отогнутые края отбуртовок касаются по периметру стенок емкости, исключается проникновение гранул в эти тончайшие щели и слой гранул может быть значительным по высоте. Прогреваясь, гранулы вспучиваются и образуют растущий по высоте виброкипящий слой. Этот слой не является препятствием для прохождения гранул полистирола на виброподдон, слипанию вспучивающихся гранул дополнительно к вибрации механической и акустической от виброподдона и разжижающему действию восходящего воздушного потока препятствует дезинтегрирующее действие механической стержневой мешалки. Достигая выгрузочного патрубка, вспученные гранулы выходят из установки самотеком и направляются по назначению. Через выгрузочные патрубки можно выводить из установки гранулы различных плотностей (даже одновременно); через верхний патрубок будут выходить более легкие гранулы, т.к. они дольше вспучивались. Дополнительно к этому можно изменять тепловой режим работы устройства и изменять интенсивность загрузки устройства гранулами.

При вспучивании гранул полистирола из них выделяется изопентан и стирол, которые, рециркулируя через нагретые электроспирали, постепенно окисляются в присутствии кислорода воздуха до простых, почти безвредных для здоровья газов, небольшая часть воздуха из установки выходит с выгружаемыми гранулами, что восполняется притоком свежего воздуха самоподсосом во всасывающий воздуховод через патрубок подсоса. Благодаря притоку свежего воздуха, в рециркулирующей газовой среде всегда имеется необходимый для названных процессов окисления кислород.

Над виброподдоном устройства получается очень устойчивый и однородный виброкипящий слой при низком давлении поступающего в него воздуха, это происходит в большой мере именно из-за горизонтального направления воздушных струй, входящих в виброкипящий слой. Воздушные струи не "простреливают" слой материала, как это происходило бы при традиционном размещении отверстий в горизонтальной части виброподдона, и кинетическая энергия горизонтальных струй воздуха полностью переходит в потенциальную энергию давления под виброкипящим слоем. Максимальное давление при этом развивается у самого виброподдона и постепенно снижается по направлению вверх. Такое распределение давления воздуха наилучшее, оно удачно сочетается с распределением плотности материала в виброкипящем слое: тяжелые гранулы внизу, самые легкие - вверху. Поэтому удается создать виброкипящий слой при скорости восходящего воздушного потока в емкости равной всего 0,3 м/с (в расчете на горизонтальное сечение пустой емкости), воздушный поток при такой скорости не уносит вверх, к фильтру, даже самые легкие вспученные гранулы, т.е. фильтр не засоряется. С другой стороны такая скорость потока предопределяет малую мощность воздухоперекачивающего агрегата, экономичность устройства, высокую плотность размещения гранул в емкости и, соответственно, малые габариты устройства, описанное устройство создает в целом оптимальные условия для непрерывного и экономичного вспучивания гранул до весьма низких плотностей. Эти данные выведены не столько теоретически, сколько при испытании экспериментальной установки. Емкость установки имела горизонтальное сечение 300х300 мм и высоту 550 мм, выгрузочный патрубок был на высота 380 мм от виброподдона. При непрерывной работе устройства была достигнута плотность гранулированного пенополистирола 10 кг/м3 при однократном вспучивании; производительность установки составила 120 дм3/ч; спеки гранул отсутствовали, не было прилипания гранул к виброднищу и стенкам емкости.

Достижение такой низкой плотности гранулированного пенополистирола при однократном сухом вспучивании горячим воздухом является уникальным результатом, т.к. в настоящее время плотности 10 кг/м3 достигают двукратным вспениванием полистирола в среде горячего водяного пара в многоступенчатом процессе продолжительностью около 50 ч, а сведения о работе установок сухого вспучивания с таким показателем в промышленности отсутствуют. Предлагаемое устройство, таким образом, является промышленно пригодным, высокоэффективным, простым по конструкции, компактным, простым в обслуживании, экономичным, пожаробезопасным, экологичным. Устройство отличается высокой мобильностью и автономностью, т.к. для его работы требуется только электроэнергия, устройство может работать на открытом воздухе, на стройплощадке, на трассе линейного строительства, при отрицательных температурах.

Приведенные сведения, в том числе практические достижения, доказывают возможность достижения поставленной цели.

Источники информации

1. А. с. 1458244 A1, МКИ В 29 В 9/16. Линия для изготовления гранул пенополистирола / В. Г. Дороженко и др. (СССР). - 4125507/30-05; заявлено 30.09.86; опубл. 15.02.89, бюл. N 6.

2. А.с. 356153, М. кл. B 29 D 27/00. Способ предварительного вспенивания пенополистирола / В.М. Дугинов, Е.Б. Потехин (СССР). - 1405090/23-5; заявлено 16.11.70; опубл. 23.10.79, бюл. N 32.

3. А.c. 680628, МКИ3 B 29 D 27/00. Способ изготовления изделий из пенопласта и устройство для его осуществления / Ж. Лезье и Б. Вассер (Франция). - 2507514/05; заявлено 02.08.77; опубл. 25.08.79, бюл. N 30.

4. А.с. 749675, М. кл.3 B 29 D 27/00. Устройство для непрерывного вcпенивания пенополистирола / B.C. Врублевский и др. (СССР). - 2639669/23-05; заявлено 05.07.78; опубл. 23.07.80, бюл. N 27.

5. Гордин Л.О. и др. Предварительное вспенивание бисерного полистирола ПС-Б инфракрасным излучением. : Промышленное применение токов высокой частоты. Труды ВНИИТВЧ, вып. 10. - Л.: Машиностроение, 1969, с. 174-180.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПУЧИВАТЕЛЬ СУХОВОЗДУШНЫЙ ПОЛИСТИРОЛА ПСВ | 2004 |

|

RU2291055C2 |

| СПОСОБ СУХОГО ВСПЕНИВАНИЯ ПОЛИСТИРОЛА | 2011 |

|

RU2466018C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 2005 |

|

RU2283228C1 |

| СПОСОБ СУХОГО ФОРМОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ПЕНОПОЛИСТИРОЛА | 1996 |

|

RU2157319C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СУХОГО ВСПУЧИВАНИЯ ГРАНУЛ ПОЛИСТИРОЛА | 2010 |

|

RU2444437C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ПО ПРОИЗВОДСТВУ БЛОКОВ ПЕНОПОЛИСТИРОЛА | 2018 |

|

RU2687920C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2293654C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ УНИВЕРСАЛЬНЫЙ ЭЛЕМЕНТ ТЕПЛОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2099486C1 |

| Способ получения беспрессового пенополистирола | 1972 |

|

SU443044A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2424865C1 |

Изобретение относится к технологическому оборудованию по изготовлению гранулированного пенополистирола для теплоизоляции в строительстве и в производстве упаковок. Устройство содержит емкость с размещенным в ней вибрирующим поддоном и средство сухого нагрева гранул в воздушной среде. Вибрирующий поддон выполнен с отогнутыми по периметру вверх отбуртовками, имеющими отверстия. Края отбуртовок отогнуты по контуру наружу и прилегают к стенкам емкости. Средство нагрева гранул выполнено в виде системы принудительной рециркуляции воздуха через емкость, сквозь отверстия в отбуртовках поддона с электронагревателем воздуха, размещенным вне емкости, в системе рециркуляции воздуха. Устройство создает оптимальные условия для непрерывного и экономичного вспучивания гранул до весьма низких плотностей. Устройство просто по конструкции, пожаробезопасно, экологично, просто в обслуживании. 10 з.п. ф-лы, 1 ил.

| Устройство для непрерывного вспенивания пенополистирола | 1978 |

|

SU749675A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 0 |

|

SU356153A1 |

| Линия для изготовления гранул пенополистирола | 1986 |

|

SU1458244A1 |

| RU 94027571 A1, 20.06.1996 | |||

| Автоматический следящий делитель периодов следования импульсов | 1983 |

|

SU1140247A2 |

| US 3359353 A, 19.12.1967 | |||

| US 3709651 A, 09.01.1973 | |||

| US 3832106 A, 27.08.1974 | |||

| DE 3434443 A1, 20.03.1986. | |||

Авторы

Даты

2000-12-10—Публикация

1996-03-28—Подача