Изобретение относится к области строительства, представляет собой технологическую линию, предназначенную для производства блоков пенополистирола. Изобретение может использоваться для производства блоков пенополистирола в условиях отсутствия стационарной электросети, когда производство необходимо максимально приблизить к объекту выполнения строительных работ, в частности, для возведения легких насыпей при сооружении оперативных проездов и временных технологических дорог на слабых грунтах и в условиях вечной мерзлоты, при прокладке нефте- и газопроводов и обустройстве буровых площадок, а также в условиях чрезвычайных ситуаций и в военное время, при восстановлении дорог на грунтах с низкой несущей способностью.

Известна линия для изготовления гранул полистирола, включающая в себя дозатор гранул полистирола, камеру вспенивания гранул, камеру их сушки, камеру охлаждения, бункеры вылежки вспученных, высушенных и охлажденных гранул, систему пневмотранспорта [1] (SU 1458244 А1).

Недостатками этого устройства являются: его низкая мобильность, длительность процесса монтажа и настройки в случае перемещения производства, невозможность работы в условиях отсутствия стационарной электросети.

Известен способ вспенивания гранул пенополистирола, содержащих изопентан или пентан, включающий дозирование исходных гранул полистирола, вспенивание гранул обработкой паром в камере вспенивания, сушку гранул в камере сушки, охлаждение гранул в камере охлаждения, вылеживание вспененных, высушенных и охлажденных гранул в бункерах, при котором вспенивание гранул производят в поле СВЧ в вертикальной камере-волноводе под воздействием пара [2] (RU 2 446 046 С2).

Все вышеперечисленные технологические решения основываются на вспенивании гранул полистирола с использованием водяного пара. Общим недостатком для них является необходимость просушивания и последующего вылеживания гранул пенополистирола для стабилизации их формы и размера, которые занимают много времени и требуют дополнительного технологического оборудования и площадей.

Известен способ сухого вспенивания полистирола включает кратковременный нагрев гранул ПСВ в воздушной среде, последующее кратковременное воздействие вакуума на нагретые гранулы, последующее охлаждение гранул под вакуумом ниже температур вязкотекучего состояния полистирола и после охлаждения снятие вакуума. [3] (RU 2 466 018 С2).

Недостатком данного способа является сложность процесса охлаждения в условиях вакуума больших объемов пенополистирола. Как известно из курса физики, охлаждение (в основном) происходит за счет обмена тепловой энергией между молекулами вещества. Вакуум - безвоздушное пространство, в котором количество молекул воздуха на единицу объема стремится к нулю, а значит, охлаждение может происходить только за счет излучения тепловой энергии, что происходит гораздо медленнее.

Известна технология изготовления теплоизоляционного пенополистирола для строительства и машиностроения. В способе осуществляют сухой прогрев горячим воздухом пенополистирольных гранул, поперечное обжатие объема прогретых гранул и выдержку в обжатом состоянии до сварки гранул между собой в формованное изделие. [4] (RU 2 157 319 С2).

Недостатками технологии являются:

- низкая мобильность оборудования;

- сложность технологического оборудования для формования изделий.

Известно оборудование для изготовления по сухому способу гранулированного пенополистирола, для изготовления формованного пенополистирола в виде плит, скорлуп для упаковок, а также в качестве компонента композиционных материалов, в частности полистиролбетона. Вспучиватель суховоздушный полистирола ПСВ содержит вертикальную емкость переменного по высоте сечения, систему рециркуляции воздуха через емкость, средство нагрева рециркулирующего воздуха, фильтр, загрузочный и разгрузочный патрубки. Емкость выполнена с верхним сечением, обеспечивающим скорость восходящего потока воздуха меньшей скорости витания вспученных гранул, и снабжена приводной многороторной многостержневой мешалкой на всю высоту рабочей части емкости. [5] (RU 2 291 055 С2). Наиболее близко к оборудованию, предлагаемому в изобретении.

Данное оборудование имеет конструктивные недостатки:

1. Вертикальное расположение емкости и отсутствие поддона, отделяющего ее от входящего раструба, подающего горячий воздух, приведет к тому, что загружаемые гранулы полистирола будут падать на дно входящего раструба (наиболее "горячий" участок в системе рециркуляции воздуха) и припекаться к нему. Если же допустить, что восходящий поток воздуха настолько силен, что исходные гранулы полистирола парят в потоке, то тогда готовые вспученные гранулы будут прижаты этим потоком к фильтру в верхней части емкости и заблокируют циркуляцию воздуха.

2. Представленная на схеме многостержневая мешалка, охватывает не всю площадь внутренней поверхности рабочей емкости, ввиду чего, гранулы пенополистирола могут прилипать к боковым стенкам емкости и образовывать спеки, в местах недоступных стержням мешалки.

Вместе с тем, из известного уровня техники следует, что при сооружении легких насыпей из пенополистирола на переувлажненных грунтах и в условиях вечной мерзлоты, для создания оперативных проездов, временных технологических дорог при прокладке нефте- и газопроводов и обустройстве буровых площадок целесообразно сокращение логистических расходов на доставку материалов для строительства легких насыпей, путем приближения производства блоков к местам строительства дороги. Достаточно часто, приближение производства нецелесообразно из-за отсутствия стационарной электросети и сложности монтажа и настройки оборудования.

Задачей настоящего изобретения является разработка автономной, высокомобильной технологической линии по производству блоков пенополистирола, включающей компактное, производительное оборудование и позволяющей сократить логистические расходы на доставку блоков пенополистирола к месту строительства.

Поставленная задача решена за счет разработки мобильного комплекса по производству блоков пенополистирола, состоящего из автомобильных и прицепных шасси повышенной проходимости, рабочего и вспомогательного оборудования, которое включает: оборудование для сухого вспенивания полистирола, смонтированное на автомобильном шасси; съемные блок-формы, перевозимые на автомобильных шасси с использованием системы мультилифт; дизельную электростанцию и компрессорную станцию, смонтированные на прицепных шасси, а также грузовой прицеп, предназначенный для перевозки материалопроводов, пневмотрубопроводов с регулируемыми заслонками, кабельной сети и другого технологического оборудования. При этом, оборудование для сухого вспенивания полистирола состоит из: емкости для исходного материала с дозатором гранул и управляемой заслонкой; рабочей камеры конусообразной формы для вспенивания гранул, расположенной под углом 25-30°, с роторной многостержневой мешалкой со сменными лопастями; накопителя для готовых гранул пенополистирола с системой выгрузки готовых гранул; привода рабочего оборудования; коммутационно-трансформаторного блока и системы рециркуляции воздуха, включающей выходной раструб с трубопроводом, воздушный насос и входной раструб с нагревателем воздуха.

Мобильный комплекс имеет модульный принцип построения и может иметь в своем составе различное количество машин, прицепов и специального оборудования.

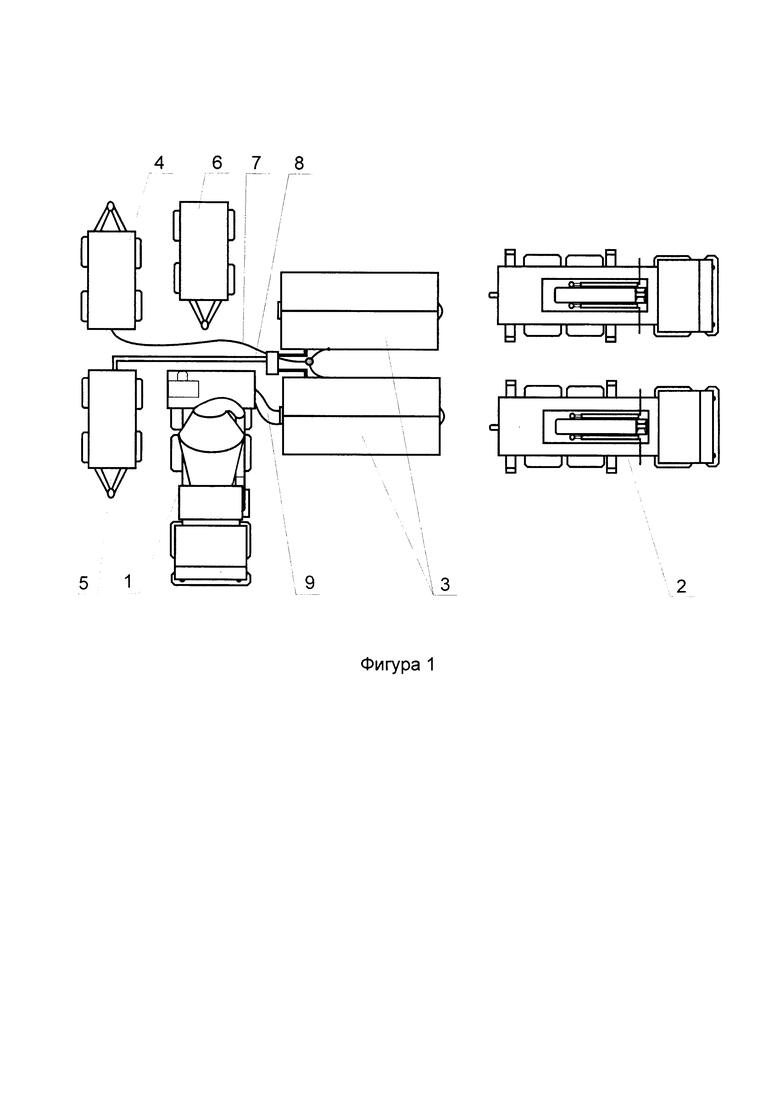

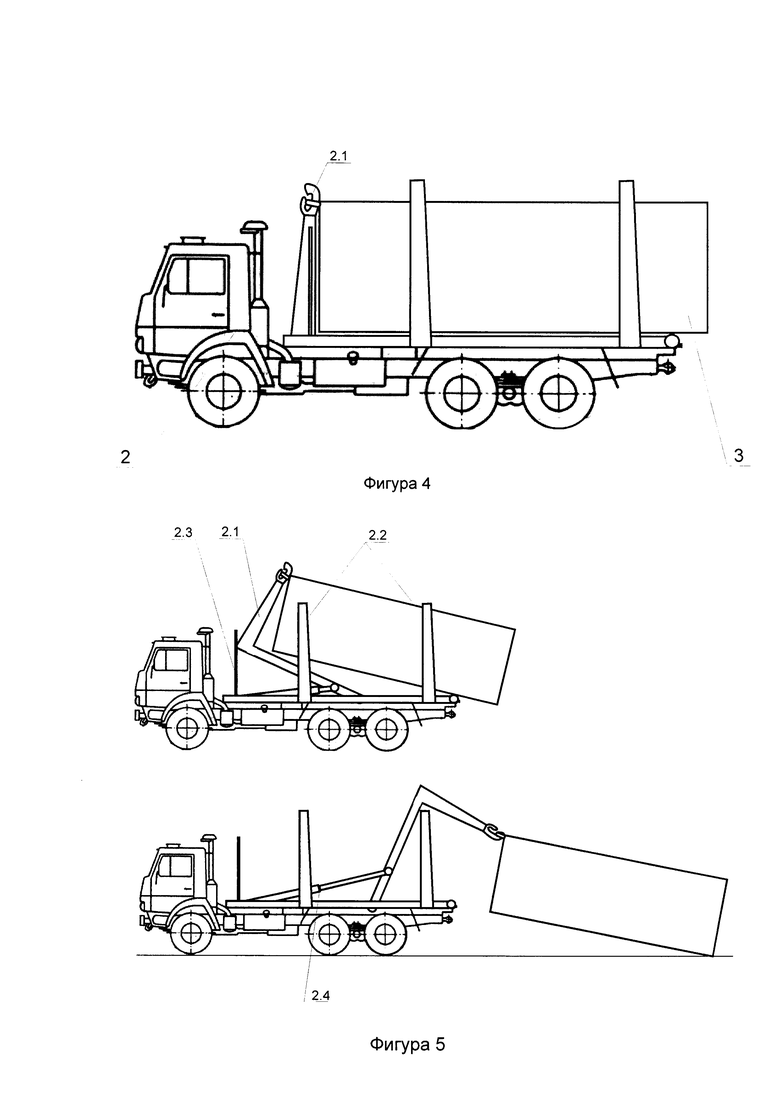

Изобретение поясняется чертежами (фигуры 1-5). На фигуре 1 представлен вариант состава мобильного комплекса по производству блоков пенополистирола. На фигуре 2 показан внешний вид оборудования для сухого вспенивания полистирола, смонтированного на автомобильном шасси и его основные части. На фигуре 3 представлена конструкция оборудования для сухого вспенивания полистирола. На фигуре 4 показан внешний вид автомобиля, оборудованного системой мультилифт, с перевозимой блок-формой для изготовления блоков пенополистирола. На фигуре 5 представлена схема разгрузки блок-формы на грунт для осуществления более эффективной работы комплекса.

На чертежах обозначены: 1 - оборудование для сухого вспенивания полистирола, смонтированное на автомобильном шасси; 2 - автомобильные шасси, оборудованные системой мультилифт - 2.1, осуществляющие перевозку блок-форм для изготовления блоков пенополистирола, а также используемые для доставки готовых блоков непосредственно к месту укладки; 3 - блок-формы для изготовления блоков пенополистирола в рабочем положении; 4 - дизельная электростанция и 5 - компрессорная станция, смонтированные на прицепных шасси; 6 - грузовой прицеп, предназначенный для перевозки гибких тканевых материалопроводов - 9, пневмотрубопроводов - 8 с регулируемыми заслонками, кабельной сети - 7 и другого технологического оборудования.

Оборудование для сухого вспенивания полистирола состоит из: емкости для исходного материала - 1.1 с дозатором гранул полистерола и автоматической заслонкой - 1.11; рабочей камеры - 1.2, внутри которой расположена роторная многостержневая мешалка - 1.12 со сменными лопастями - 1.13; накопителя для готовых гранул пенополистирола - 1.6, оборудованного системой выгрузки готовых гранул, включающей: разъем - 1.8, с автоматической заслонкой, для подключения гибкого тканевого материалопровода - 9 и воздушный насос с нагревателем - 1.7 для стабилизации и выгрузки гранул; привода рабочего оборудования (многостержневой мешалки), представленного коробкой отбора мощности - 1.9, редуктором и карданным валом; коммутационно-трансформаторного блока - 1.10 и системы рециркуляции воздуха, включающей: выходной раструб с трубопроводом - 1.3, воздушный насос - 1.4 и входной раструб - 1.5 с нагревателем воздуха - 1.16. Также на чертеже обозначены: фильтр - 1.14, исключающий попадание гранул в систему рециркуляции воздуха; автоматическая заслонка - 1.15, отделяющая рабочую камеру от накопителя готовых гранул; автоматическая заслонка - 1.17, предназначенная для выгрузки гранул в случае аварийной ситуации; датчики температуры - 1.18; теплоизоляционное покрытие - 1.19 рабочей камеры и системы рециркуляции воздуха;

На фигуре 5 обозначены: 2.1 - система мультилифт; 2.2 - коники; 2.3 - защитные полуборта.

Работа мобильного комплекса осуществляется следующим образом: в транспортном положении (блок-формы загружены на автомобильные шасси, материалопроводы, пневмотрубопроводы и кабельная сеть уложены в транспортный прицеп), комплекс, своим ходом, прибывает к месту строительства, где используются блоки пенополистирола, и разворачивается в рабочее положение. Работа комплекса может осуществляться как на специально оборудованной площадке с покрытием, так и непосредственно на грунте. В ходе развертывания блок-формы разгружаются на площадку (на грунт), к ним подключаются, с использованием специальных разъемов, компрессорная станция и электростанция. При наличии стационарной электросети рабочее оборудование питается от нее, а электростанция не используется, для дополнительной экономии топлива. Высвободившиеся после перевозки блок-форм автомобили используются для доставки готовых блоков пенополистирола от комплекса к местам непосредственной укладки. Для перевозки блоков автомобили оборудованы защитными полубортами - 2.3, ограничивающими смещение груза в сторону кабины автомобиля и кониками - 2.2, обеспечивающими перевозку большего количества готовых блоков пенополистирола за один рейс.

Подготовка оборудования для вспенивания полистирола к работе может осуществляться в ходе движения, до прибытия к месту развертывания комплекса, путем запуска системы рециркуляции воздуха и включением нагревателя воздуха - 1.16, при этом, рабочая камера и система рециркуляции воздуха прогреваются до рабочей температуры, которая контролируется датчиками - 1.18. Для обеспечения эффективной работы комплекса в холодное время рабочая емкость и система рециркуляции воздуха имеют теплоизоляционное покрытие - 1.19. По прибытию на место развертывания автомобиль с оборудованием для вспенивания останавливается и, через коробку отбора мощности - 1.9, запускается роторная многостержневая мешалка - 1.12 со сменными лопастями - 1.13. Системы рециркуляции воздуха и выгрузки готовых гранул через коммутационно-трансформаторный блок - 1.10 переподключаются к внешнему источнику электрического питания. Запускается система рециркуляции воздуха, включается нагреватель воздуха - 1.16, температура в рабочей камере - 1.2 доводится до требуемой, открывается автоматическая заслонка 1.11 и из емкости для исходного материала - 1.1 в рабочую камеру подаются гранулы полистирола. Гранулы падают на дно рабочей камеры и увлекаются горячим воздухом по направлению от входного раструба - 1.5 к выходному - 1.3, однако постоянно перемещаются ближе к входному раструбу сменными лопастями 1.13 роторной многостержневой мешалки - 1.12 (для скорейшего вспенивания) и вновь сдуваются потоком горячего воздуха в сторону выходного раструба. Попадание гранул из рабочей камеры в систему рециркуляции воздуха исключено со стороны выходного раструба фильтром - 1.14, со стороны входного раструба - напором воздушного потока. Постоянное перемещение гранул лопастями мешалки и воздушным потоком не позволяет им задерживаться и прилипать к наиболее разогретой части на дне рабочей камеры. Вращение лопастей и контакт с верхней частью рабочей камеры приводит к более равномерному распределению температуры в рабочей камере и охлаждению лопастей, обеспечивая отсутствие спеканий гранул на лопастях и стержнях мешалки. По мере вспенивания и увеличения гранул в объеме, сила воздействия воздушного потока на гранулы увеличивается, и масса готовых гранул смещается к выходному раструбу, где с заданной периодичностью открывается автоматическая заслонка - 1.15, отделяющая рабочую камеру от накопителя - 1.6 для готовых гранул пенополистирола, и готовые гранулы попадают в накопитель. В накопителе с использованием датчика температуры - 1.18 и воздушного насоса - 1.7 с нагревателем поддерживается температура, позволяющая гранулам стабилизироваться во вспененном состоянии, и обеспечивается их постоянное движение в потоке воздуха. По мере заполнения накопитель подает сигнал о готовности очередной партии гранул к выгрузке. По этому сигналу оператор оборудования подключает один конец гибкого тканевого материалопровода - 9 к разъему - 1.8 накопителя для готовых гранул, оборудованному заслонкой, а другой конец - к разъему для матералопровода блок-формы для изготовления блоков пенополистирола. По материалопроводу гранулы пенополистирола, под воздействием воздушного потока, создаваемого насосом - 1.7, перемещаются в блок-форму, где под воздействием температуры и давления происходит выпекание блоков пенополистирола.

По мере готовности блоки загружаются на автомобили, предназначенные для перевозки блок-форм - 2 и доставляются к месту непосредственной укладки.

Решение поставленной задачи достигается:

1. использованием способа, позволяющего уменьшить размеры технологического оборудования, обеспечивая производительность;

2. использованием в качестве средств транспортирования оборудования прицепных базовых шасси и автомобильных базовых шасси повышенной проходимости;

3. использованием в качестве источника электропитания дизельной электростанции 380 вольт, смонтированной на прицепном базовом шасси;

4. использованием в качестве источника сжатого воздуха компрессорной станции, смонтированной на прицепном базовом шасси;

5. применением стандартных разъемов электро- и пневмосети;

6. дополнением технологической линии блок-формами, для изготовления блоков из пенополистирола, перевозимыми на автомобильных базовых шасси повышенной проходимости, оборудованных системой мультилифт;

7. использованием автомобилей с системой мультилифт для перевозки готовых блоков.

Применение мобильного комплекса обеспечивает сокращение сроков строительства за счет значительного уменьшения плеча подвоза готовых блоков пенополистирола от мобильного комплекса к месту непосредственной укладки, а также снижение логистических расходов за счет сокращения количества транспортных средств или количества рейсов для доставки исходного материала к мобильному комплексу по сравнению с доставкой готовых блоков от стационарного производства.

Предложенные состав мобильного комплекса и конструкция оборудования обеспечивают автономность и высокую мобильность технологической линии по производству блоков пенополистирола, а также компактность и производительность.

Список использованных источников:

1. SU 1458244 А1, опубл. 15.02.1989, бюл. N 6.

2. RU 2 446 046 С2, опубл. 27.03.2012, бюл. №9.

3. RU 2 466 018 С2, опубл. 10.11.2012, бюл. №31.

4. RU2 157 319 С2, опубл. 10.10.2000, бюл. №28.

5. RU 2 291 055 С2, опубл. 10.02.2007, бюл. №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2293654C2 |

| Линия для изготовления гранул пенополистирола | 1988 |

|

SU1682185A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ НЕСЪЕМНОЙ ПЛАСТМАССОВОЙ ОПАЛУБКИ | 2001 |

|

RU2206678C2 |

| Линия для изготовления гранул пенополистирола | 1986 |

|

SU1458244A1 |

| ВСПУЧИВАТЕЛЬ СУХОВОЗДУШНЫЙ ПОЛИСТИРОЛА ПСВ | 2004 |

|

RU2291055C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ПЕНОПОЛИСТИРОЛА | 2005 |

|

RU2283228C1 |

| Линия для изготовления гранул пенополистирола | 1980 |

|

SU870168A1 |

| Пожарно-спасательный водозащитный аэромобильный комплекс контейнерного типа | 2021 |

|

RU2774742C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СУХОГО ВСПУЧИВАНИЯ ГРАНУЛ ПОЛИСТИРОЛА | 1996 |

|

RU2160184C2 |

| Устройство для предварительного вспенивания гранул пенополистирола | 1989 |

|

SU1775313A1 |

Изобретение относится к мобильному комплексу по производству блоков пенополистирола. Техническим результатом является повышение мобильности и автономности работы технологической линии по производству блоков пенополистирола в условиях отсутствия стационарной электросети. Технический результат достигается мобильным комплексом по производству блоков пенополистирола, который состоит из автомобильных и прицепных шасси повышенной проходимости, рабочего и вспомогательного оборудования, которое включает: оборудование для сухого вспенивания полистирола, смонтированное на автомобильном шасси, съемные блок-формы, перевозимые на автомобильных шасси с использованием системы мультилифт, дизельную электростанцию и компрессорную станцию, смонтированные на прицепных шасси, а также грузовой прицеп, предназначенный для перевозки материалопроводов, пневмотрубопроводов с регулируемыми заслонками, кабельной сети и другого технологического оборудования. При этом оборудование для вспенивания пенополистирола содержит емкость для исходного материала с дозатором гранул полистирола и управляемой заслонкой. Рабочая камера конусообразной формы для вспенивания гранул, расположенная под углом 25-30°, с роторной многостержневой мешалкой со сменными лопастями. Накопитель для готовых гранул пенополистирола с системой выгрузки готовых гранул. Привод рабочего оборудования. Трансформаторный блок. Система рециркуляции воздуха, включающая выходной раструб с трубопроводом, воздушный насос и входной раструб с нагревателем воздуха. 5 ил.

Мобильный комплекс по производству блоков пенополистирола, состоящий из автомобильных и прицепных шасси повышенной проходимости, рабочего и вспомогательного оборудования, которое включает: оборудование для сухого вспенивания полистирола, смонтированное на автомобильном шасси; съемные блок-формы, перевозимые на автомобильных шасси с использованием системы мультилифт; дизельную электростанцию и компрессорную станцию, смонтированные на прицепных шасси, а также грузовой прицеп, предназначенный для перевозки материалопроводов, пневмотрубопроводов с регулируемыми заслонками, кабельной сети и другого технологического оборудования; при этом оборудование для вспенивания пенополистирола состоит из емкости для исходного материала с дозатором гранул полистирола и управляемой заслонкой; рабочей камеры конусообразной формы для вспенивания гранул, расположенной под углом 25-30°, с роторной многостержневой мешалкой со сменными лопастями; накопителя для готовых гранул пенополистирола с системой выгрузки готовых гранул; привода рабочего оборудования; трансформаторного блока и системы рециркуляции воздуха, включающей выходной раструб с трубопроводом, воздушный насос и входной раструб с нагревателем воздуха.

| ВСПУЧИВАТЕЛЬ СУХОВОЗДУШНЫЙ ПОЛИСТИРОЛА ПСВ | 2004 |

|

RU2291055C2 |

| US 6205728 B1, 27.03.2001 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СУХОГО ВСПУЧИВАНИЯ ГРАНУЛ ПОЛИСТИРОЛА | 1996 |

|

RU2160184C2 |

| ШТАММ ВИРУСА ИНФЕКЦИОННОЙ АНЕМИИ ЦЫПЛЯТ № 2722 В ГКВ ДЛЯ ПРОИЗВОДСТВА ДИАГНОСТИКУМОВ | 2012 |

|

RU2489487C1 |

| СПОСОБ СУХОГО ФОРМОВАНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ПЕНОПОЛИСТИРОЛА | 1996 |

|

RU2157319C2 |

Авторы

Даты

2019-05-16—Публикация

2018-12-24—Подача