Настоящее изобретение относится к каталитическому преобразователю отработавших газов (ОГ), предназначенному для двигателя внутреннего сгорания (ДВС) малой мощности и имеющему размещенный в расположенном вблизи ДВС корпусе глушителя сотовый элемент, который имеет покрытие из каталитически активного материала.

С ростом осознания необходимости охраны окружающей среды и по мере ужесточения норм на токсичность выбросов во многих странах наблюдается усиление тенденции к нейтрализации ОГ не только у транспортных средств, но и у ДВС малой мощности. Под ДВС малой мощности (или маломощными двигателями) ниже понимаются двигатели с рабочим объемом менее 250 куб.см и прежде всего менее 50 куб.см. Такие двигатели используются прежде всего в газонокосилках, бензомоторных пилах, переносных и передвижных электрогенераторах, двухколесных транспортных средствах и т. п. Так, в частности, лица, работающие с бензопилами, газонокосилками и другой садово-огородной техникой, часто в течение длительного времени находятся непосредственно в зоне выброса отработавших газов маломощного ДВС, чем и обусловлена необходимость их каталитической нейтрализации.

Из DE-OS 3829668 уже известен глушитель шума ОГ для двухтактных двигателей, внутри которого предусмотрен каталитический преобразователь для нейтрализации ОГ.

Кроме того, из ЕР 0470113 В1 известен металлический корпус-носитель катализатора, который можно крепить, в частности, к перегородке корпуса глушителя.

В описанных системах каталитической нейтрализации ОГ, образующихся при работе маломощных ДВС, требуется использовать специальные сотовые элементы, изготовление которых, нанесение каталитического покрытия на них и их установка требуют сравнительно большого количества технологических операций, и поэтому такие системы относительно дороги в сравнении со стоимостью самих маломощных ДВС и техникой, в которой они используются. Однако в целях дальнейшего внедрения систем каталитической нейтрализации для маломощных ДВС необходимо значительно сократить затраты на подобные устройства нейтрализации ОГ.

Исходя из вышеизложенного, в основу настоящего изобретения положена задача разработать для маломощного двигателя такой каталитический преобразователь ОГ, который был бы недорогим в изготовлении и требовал бы минимальной конструктивной доработки уже существующих маломощных ДВС и их систем выпуска ОГ, но который в то же время обеспечивал бы снижение токсичности ОГ за счет удаления из них каталитическим путем значительной части вредных веществ.

Указанная задача решается с помощью каталитического преобразователя отработавших газов (ОГ) в корпусе глушителя шума ОГ, предназначенного для двигателя внутреннего сгорания (ДВС) малой мощности и имеющего размещенный в расположенном вблизи ДВС корпусе глушителя сотовый элемент, при этом указанный сотовый элемент расположен таким образом, чтобы обеспечить принудительное прохождение через него по меньшей мере подавляющей части отработавших газов, образующихся при работе этого ДВС малой мощности. Согласно изобретению сотовый элемент образован пакетом, набранным из отдельных по меньшей мере частично структурированных металлических листов, или пакетом уложенных слоями, свернутых в рулон или сфальцованных металлических листов, при этом металлические листы покрыты каталитически активным материалом и образуют проточные каналы для прохождения ОГ, а пакет при установке в корпус глушителя обжат при одновременной пластической деформации по меньшей мере 10%, предпочтительно 20-30% каналов таким образом, что сотовый элемент полностью заполняет собой по меньшей мере часть объема корпуса глушителя.

В предпочтительном примере выполнения изобретения пакет имеет боковые края, закрепленные на или в стенках корпуса глушителя.

Предпочтительно также, чтобы металлические листы были покрыты каталитически активным материалом перед их установкой в корпус глушителя. При этом в каталитическом преобразователе по изобретению каналы подвергнуты частично пластической, а частично упругой деформации, в результате чего сотовый элемент испытывает постоянное предварительное сжатие, препятствующее ослаблению плотного прилегания слоев металлических листов друг к другу при любых условиях эксплуатации и прежде всего при циклических термических нагрузках.

Целесообразно, чтобы исходная форма пакета была согласована с формой заполняемой им части объема корпуса глушителя, но имела по меньшей мере на 5%, предпочтительно по меньшей мере на 10% больший объем.

Желательно пакету до его установки в корпус глушителя придать в поперечном сечении, либо прямоугольную форму, либо трапециевидную форму, либо овальную форму.

Следует отметить, что в каталитическом преобразователе по изобретению края металлических листов в пакете обжаты вместе и зафиксированы в корпусе глушителя, предпочтительно зажаты в плоскости разъема между двумя частями корпуса глушителя.

При этом металлические листы в пакете уложены в форме меандра или овально свернуты, причем боковые края пакета соответственно сплющены обжатием и зафиксированы в корпусе глушителя, предпочтительно зажаты в плоскости разъема между двумя частями корпуса глушителя.

Поставленная задача решается также с помощью предложенного способа изготовления каталитического преобразователя ОГ, размещаемого в корпусе глушителя двигателя внутреннего сгорания (ДВС) малой мощности, заключающегося в том, что формируют пакет из по меньшей мере частично структурированных металлических листов, образующих проточные каналы для прохождения отработавших газов. Согласно изобретению пакет при его помещении в часть объема корпуса глушителя обжимают при одновременной пластической деформации по меньшей мере 10%, предпочтительно 20-30% каналов с полным заполнением этой части объема корпуса.

В соответствии со способом по изобретению пакет имеет боковые края, которые у обжатого пакета фиксируют на или в стенке корпуса глушителя. Способ по изобретению предусматривает покрытие металлических листов до формирования пакета или по крайней мере до его установки в корпус глушителя каталитически активным материалом.

Следует отметить, что целесообразно обжатие пакета осуществлять при сборке двух или более деталей корпуса глушителя, между которыми помещают этот пакет.

Причем предпочтительно пакет изготавливать несколько шире корпуса глушителя, в результате чего его боковые края после обжатия этого пакета при сборке корпуса глушителя выступают из этого корпуса с одной или с двух сторон, где они путем отбортовки или с использованием другого метода соединения могут быть включены в соединение других деталей корпуса глушителя.

Обычно каталитические преобразователи ОГ имеют сотовый элемент, который занимает часть объема системы выпуска ОГ, обеспечивая наличие поверхности, имеющей достаточно большую площадь для каталитического превращения ОГ. Такие сотовые элементы изготавливают, в частности, из металлических листов, причем по меньшей мере часть этих металлических листов структурирована таким образом, что вместе они образуют проточные каналы для прохождения отработавших газов. В простейшем случае используют попеременно чередующиеся слои гладких и гофрированных металлических листов. Однако в настоящем изобретении предусматривается использование разнообразных структур, в связи с чем могут применяться и слои с двумя различными видами гофров или слои с попеременно косорасположенными относительно друг друга гофрами. До настоящего времени, как это известно из уровня техники, каналы обычно стремились как можно более равномерно распределить в той части объема, которая предназначена для сотового элемента, причем во всех известных способах изготовления по возможности избегают деформации или повреждения большей части каналов при установке сотового элемента в систему выпуска ОГ. Хотя сотовый элемент иногда и вставляют в трубчатый кожух или в корпус с предварительным сжатием, тем не менее каналы при этом в целом вообще не подвергаются или подвергаются лишь в незначительной степени пластической деформации. Предлагаемое в изобретении техническое решение позволяет отойти от такого подхода в отношении каталитического преобразователя ОГ маломощного двигателя, существенно упростив процесс изготовления. Обычно под размещение корпуса-носителя катализатора, обеспечивающего полную нейтрализацию ОГ, не требуется столь же большой объем, который имеют корпуса глушителей маломощных двигателей. Поэтому в данном случае речь не идет об оптимальном использовании имеющегося объема и получении минимальных размеров корпуса. Следовательно, можно допустить перекрытие части объема частично деформированными каналами, не оказывая отрицательного влияния на работу системы нейтрализации ОГ. Такое решение позволяет использовать в качестве сотового элемента просто пакет уложенных слоями, свернутых в рулон или определенным образом сфальцованных металлических листов, которые покрыты каталитически активным материалом, при этом значительная часть образованных этими листами в пакете каналов, составляющая, например, 10, 20 или до 30%, под действием пластической деформации может сминаться, расплющиваясь, при установке в корпус глушителя, в результате чего указанный элемент полностью заполняет собой по меньшей мере часть объема корпуса глушителя.

Такое решение, как описано ниже на примере предпочтительных вариантов осуществления изобретения, обладает многими технологическими преимуществами, позволяя изготавливать простой, но долговечный в работе каталитический преобразователь ОГ.

Обычно корпус глушителя маломощного двигателя состоит из двух или большего числа отдельных деталей, в частности, из двух чашевидных половин и одной перегородки, соединенных вместе с помощью простого метода, например, отбортовкой или сваркой. Такие корпусные детали при их сборке одновременно могут использоваться и для формообразования сотового элемента без необходимости применения дополнительных инструментов. Пакет металлических листов, объем которого больше заполняемой им части объема корпуса глушителя, перед сборкой этого корпуса просто помещают в предусмотренное для этого место и обжимают при сборке корпусных деталей, фиксируя его в окончательном положении и придавая соответствующую форму. Даже если при этом, а именно, на боковых краях пакета и в наружных краевых зонах пластически и/или упруго деформируется 15-30% каналов, тем не менее все еще остается достаточное количество проточных каналов, обеспечивающих эффективную каталитическую нейтрализацию ОГ.

Во избежание смещения сотового элемента в корпусе глушителя в направлении потока ОГ боковые края пакета в соответствии с предпочтительным вариантом выполнения изобретения необходимо фиксировать на или в стенках корпуса глушителя.

Для упрощения процесса изготовления важно также, чтобы металлические листы еще до их установки в корпус глушителя уже имели покрытие из каталитически активного материала, что обеспечивается либо за счет использования во всем технологическом процессе уже имеющих такое покрытие металлических листов, либо нанесением данного покрытия на весь предварительно изготовленный пакет этих листов.

Существенное преимущество предлагаемого согласно изобретению каталитического преобразователя ОГ состоит в том, что значительная деформация каналов является частично пластической, а частично упругой, обеспечивая сохранение у сотового элемента предварительного сжатия, препятствующего ослаблению плотного прилегания слоев металлических листов друг к другу при любых условиях эксплуатации и прежде всего при циклических термических нагрузках. В целом в изготовленном согласно изобретению каталитическом преобразователе ОГ сотовый элемент должен испытывать максимальное предварительное сжатие, поскольку его деформация на всех участках выше предела упругости. Это обстоятельство препятствует смещению слоев друг относительно друга даже при снижении их упругости в результате повышения температуры.

Следует отметить, что настоящее изобретение предусматривает также использование металлических листов прежде всего с так называемыми поперечными микроструктурами, известными из уровня техники. Такие микроструктуры повышают эффективность каталитического превращения ОГ и способствуют, кроме того, сцеплению в пакете металлических листов друг с другом, не давая им, в частности при высокой упругой деформации с высоким предварительным сжатием, смещаться друг относительно друга даже в самых неблагоприятных условиях. Указанный результат обеспечивается и в том случае, когда не все, а только часть слоев металлических листов своими концами закреплены в корпусе глушителя.

Наиболее предпочтителен вариант, в котором исходная форма пакета листов, зажимаемого обжатием, соответственно сплющиванием в корпусе глушителя, согласована с формой заполняемой им части объема глушителя и с ожидаемой степенью деформации отдельных участков пакета при обжатии, при этом, однако, объем этого пакета должен быть по меньшей мере на 5%, предпочтительно по меньшей мере на 10%, больше заполняемой им части объема глушителя.

В этом отношении можно использовать пакеты с различной, в частности, прямоугольной, трапециевидной, овальной, а в отдельных случаях и неправильной формой поперечного сечения. Следует также учитывать, что отдельные слои металлических листов, концы которых продольно изгибаются по краям пакета, должны быть длиннее менее изогнутых слоев, если их концы после процесса обжатия все еще должны доходить до стенки корпуса или до плоскости разъема.

У состоящих по меньшей мере из двух деталей корпусов глушителя сплющиваемые при обжатии края пакета наиболее предпочтительно зажимать в стыке между этими деталями, фиксируя таким путем весь сотовый элемент целиком. Такой вариант может быть реализован как в отношении набранных из отдельных металлических листов пакетов, так и в отношении пакетов, состоящих из слоев одного или нескольких свернутых в рулон, сфальцованных или проходящих в форме меандра металлических листов после сплющивания их концов. При этом края пакета можно закреплять путем включения этой операции в использовавшуюся до настоящего времени технологию сборки корпусов глушителя, производя указанное крепление, например, отбортовкой, сваркой с получением сплошного сварного шва или точечной сваркой. Обычно каталитически активное покрытие металлических листов в целом никак не влияет на процесс соединения, что прежде всего относится к соединению отбортовкой, но также и к заделке в сварной шов, благодаря чему не требуется никаких дополнительных операций по его удалению.

Ниже изобретение более подробно поясняется описанием примера предпочтительных, но не ограничивающих его объем вариантов выполнения со ссылкой на прилагаемые чертежи, на которых:

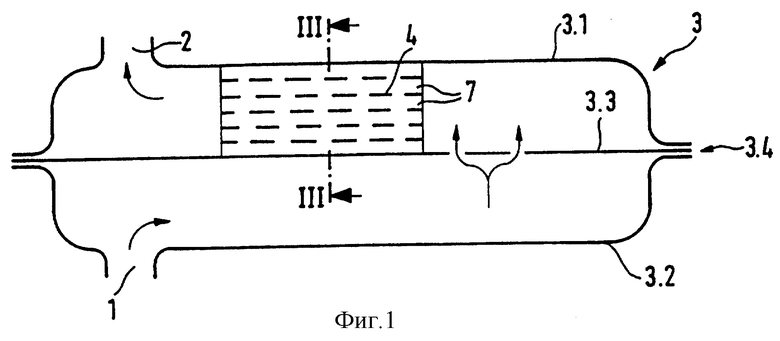

на фиг. 1 показан продольный разрез корпуса глушителя со схематичным изображением места установки каталитического преобразователя ОГ,

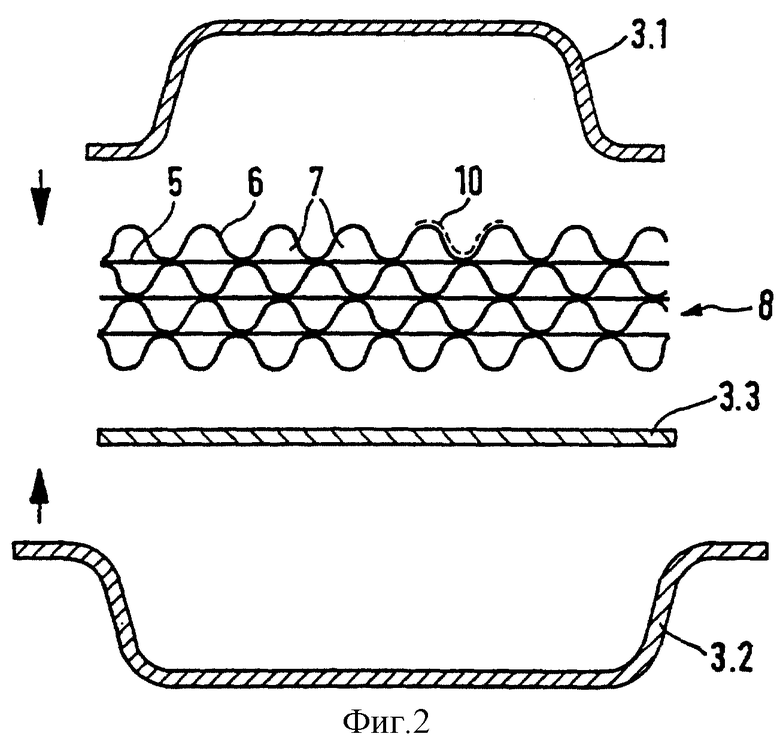

на фиг. 2 - поперечный разрез деталей корпуса глушителя, включая пакет металлических листов, перед сборкой,

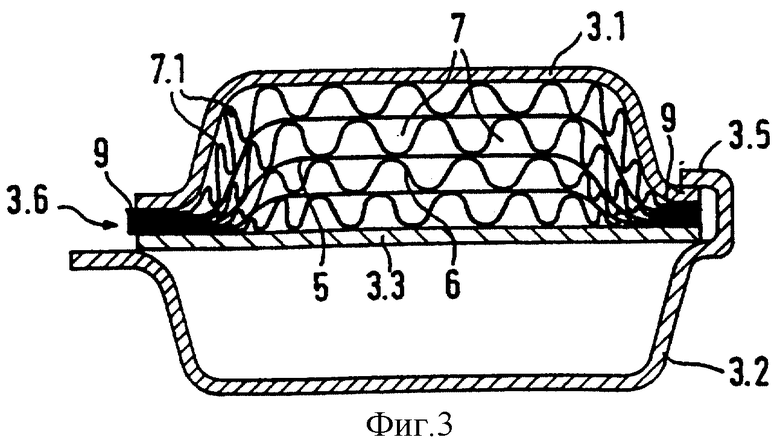

на фиг. 3 - сечение корпуса глушителя плоскостью III-III по фиг. 1 после сборки и

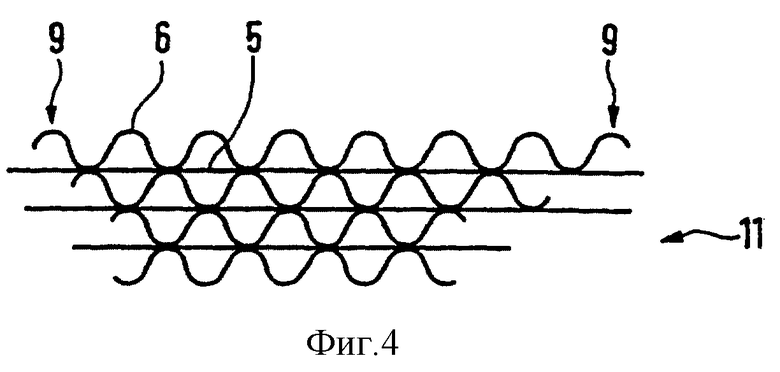

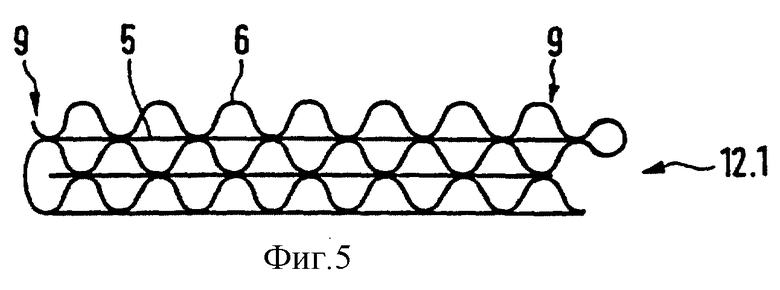

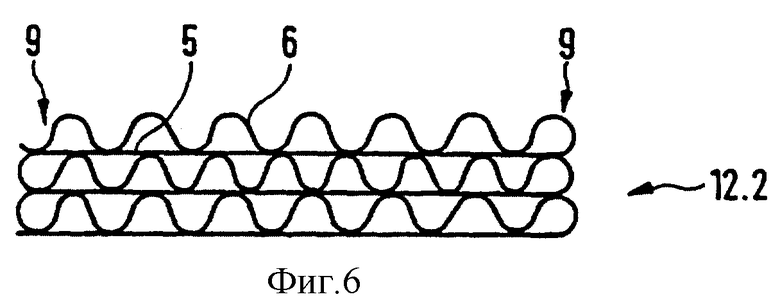

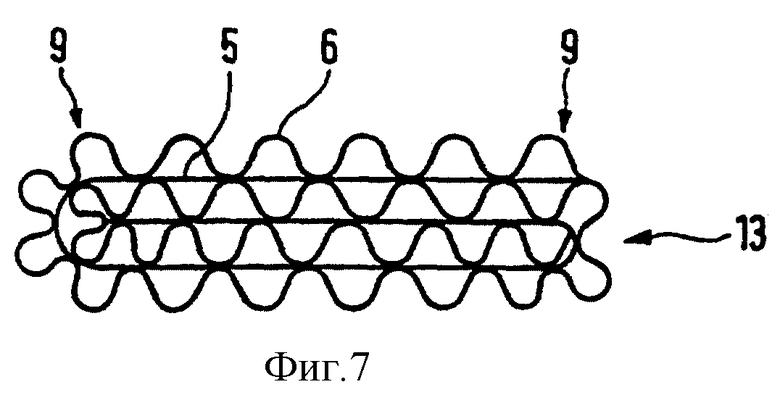

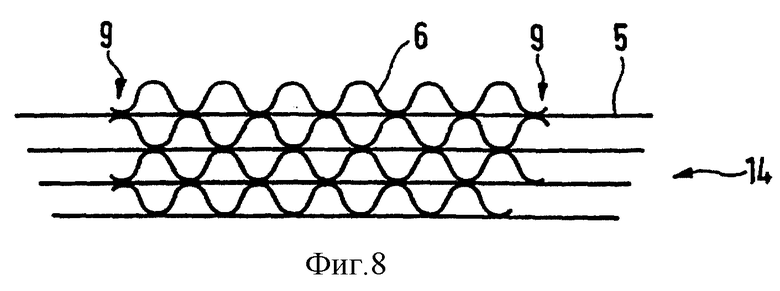

на фиг. 4, 5, 6, 7 и 8 - различные формы пакетов, набранных из по меньшей мере частично структурированных металлических листов.

На фиг. 1 схематично показан продольный разрез корпуса 3 глушителя для ДВС малой мощности. Через входное отверстие 1 ОГ поступают в нижнюю часть 3.2 корпуса глушителя, откуда они через отверстия в перегородке 3.3 попадают в верхнюю часть 3.1 указанного корпуса. Отсюда отработавшие газы, пройдя через каналы 7 сотового элемента 4, попадают затем в выходное (или выпускное) отверстие 2. Верхняя часть 3.1 и нижняя часть 3.2 корпуса глушителя, а также его перегородка 3.3 соединены друг с другом в зоне плоскости 3.4 разъема, например, отбортовкой или сварным швом.

На фиг. 2 в поперечном разрезе схематично показаны перед сборкой верхняя часть 3.1, нижняя часть 3.2, перегородка 3.3 корпуса глушителя и пакет 8, набранный из металлических листов 5, 6, при этом сам процесс сборки условно обозначен стрелками. Пакет 8 в указанном примере набран из попеременно чередующихся отдельных гладких металлических листов 5 и гофрированных металлических листов 6, вместе образующих в этом пакете множество проточных каналов 7 для прохождения отработавших газов. Металлические листы 5, 6 покрыты каталитически активным материалом 10. Это покрытие может наноситься либо непрерывно на каждый из металлических листов 5, 6 по отдельности еще до их набора в пакет и до всех остальных технологических операций, либо сразу на весь пакет 8 металлических листов 5, 6 после его набора.

На фиг. 3 показано сечение плоскостью III-III по фиг. 1 практически собранного корпуса глушителя со вставленным в него и обжатым по краям сотовым элементом. Как показано на этом чертеже, боковые края 9 пакета 8, показанного на фиг. 2 в еще недеформированном виде, в этом случае уже сплющены или смяты, причем помимо этого многие каналы 7.1, проходящие по краю сотового элемента, также пластически деформированы. Однако несмотря на это, в сотовом элементе и прежде всего в его внутренней части остается еще достаточно большое количество не подвергшихся пластической деформации каналов, чтобы обеспечить эффективное каталитическое превращение проходящих по ним ОГ. Однако указанные каналы 7 подвергаются значительной упругой деформации под действием сил, сдавливающих весь сотовый элемент, в результате чего последний испытывает значительное предварительное сжатие. Соединение друг с другом верхней и нижней частей корпуса глушителя можно осуществлять обычным методом с уже зажатыми между верхней частью 3.1 и перегородкой 3.3 этого корпуса смятыми или сплющенными боковыми краями 9 пакета металлических листов. Как показано справа на фиг. 3, такое соединение можно выполнять отбортовкой с получением загнутой кромки 3.5. Однако для этой цели можно использовать и сварку с получением показанного на фиг. 3 слева соответствующего сварного соединения 3.6, которым вместе соединены края металлических листов 5, 6, верхней части 3.1, нижней части 3.2 и перегородки 3.3 корпуса глушителя.

На фиг. 4, 5, 6, 7 и 8 показаны все возможные исходные формы устанавливаемого в корпусе 3 глушителя сотового элемента 4. При этом на фиг. 4 показан трапециевидный пакет 11 из металлических гладких листов 5 и гофрированных листов 6, причем по боковым краям 9 пакета 11 более длинными являются именно те слои металлических листов, концы которых после сборки отстоят на наибольшее расстояние от плоскости разъема. Благодаря этому обеспечивается надежная фиксация краев практически всех металлических листов. На фиг. 5 показан меандрообразный пакет 12.1, сформированный слоями одного сфальцованного в форме меандра гофрированного металлического листа 6, при этом между каждым из этих слоев расположены отдельные гладкие металлические листы 5. Аналогичная конфигурация показана на фиг. 6, однако в этом случае пакет 12.2 образован слоями одного единственного сфальцованного в форме меандра металлического листа, причем отдельные смежные слои попеременно выполнены гладкими и гофрированными. На фиг. 7 в качестве исходного пакета показан овальный пакет 13, сформированный из одного гладкого листа 5 и одного гофрированного листа 6. Такой пакет может быть получен обычным сплющиванием пакета спирально свернутых металлических листов, имеющего в исходном состоянии цилиндрическую полость.

И, наконец, на фиг. 8 показан особо предпочтительный вариант пакета, у которого при соединении в плоскость разъема должны попадать только слои гладких металлических листов 5. По этой причине концы гладких металлических листов выступают из пакета на различную длину в соответствии с их расстоянием до плоскости разъема. При этом слои гофрированных металлических листов 6 выполнены более короткими, а длина каждого из них согласована с формой поперечного сечения корпуса глушителя с учетом определенного превышения ими объема, уменьшающегося впоследствии за счет их пластической деформации. Во избежание смещения слоев гофрированных металлических листов 6 в готовом сотовом элементе в направлении потока ОГ слои гладких 5 и гофрированных 6 металлических листов имеют структуры, входящие одна в другую с геометрическим замыканием. Для этой цели пригодны прежде всего известные из уровня техники микроструктуры, расположенные поперечно направлению потока ОГ.

Благодаря недорогой технологии изготовления настоящее изобретение позволяет обеспечить широкое использование каталитических нейтрализаторов в том числе и в двигателях внутреннего сгорания малой мощности, уменьшая тем самым вредное влияние ОГ на окружающую среду и на людей, работающих с оснащенной маломощными двигателями техникой.

Для сокращения производственных расходов на изготовление преобразователя в расположенном вблизи ДВС малой мощности корпусе глушителя размещен сотовый элемент, который имеет покрытие из каталитически активного материала и состоит из слоев по меньшей мере частично структурированных металлических листов, образующих проточные каналы для прохождения, при этом указанный сотовый элемент расположен таким образом, чтобы обеспечить принудительное прохождение через него по меньшей мере подавляющей части отработавших газов, образующихся при работе этого ДВС малой мощности, причем такой сотовый элемент образован пакетом уложенных слоями, свернутых в рулон или сфальцованных металлических листов, который при установке в корпус глушителя таким образом обжат при одновременной пластической деформации по меньшей мере 10%, предпочтительно 20-30% каналов, что сотовый элемент полностью заполняет собой по меньшей мере часть объема этого корпуса. За счет значительной пластической деформации части каналов в остальном сотовом элементе возникает также значительная упругая деформация, обеспечивающая этому сотовому элементу устойчивое положение даже при циклических термических нагрузках. 2 с. и 13 з.п.ф-лы, 8 ил.

| DE 3829668 A1, 22.06.1989 | |||

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ЦИРКУЛЯЦИОННОЙ ПРОБОПОДАЧИ | 2014 |

|

RU2577277C1 |

| DE 4017267 A1, 06.12.1990 | |||

| 0 |

|

SU202825A1 | |

| US 5285640 A, 15.02.1994 | |||

| Гидромашина | 1989 |

|

SU1751390A1 |

Авторы

Даты

2000-12-10—Публикация

1997-11-03—Подача