Изобретение относится к проточной для отработавших газов (ОГ) двигателя внутреннего сгорания (ДВС) каталитически активной структуре, прежде всего к сотовой структуре, сформированной по меньшей мере из одного металлического листа, имеющего каталитически активную поверхность.

Для снижения содержания в выбросах токсичных компонентов, таких как несгоревшие углеводороды, моноксид углерода и оксиды азота, используют структуры, прежде всего сотовые структуры, имеющие каталитически активную поверхность. Такая структура может быть образована монолитным керамическим сотовым элементом. Известны также структуры, образованные свернутыми в рулон и/или набранными в пакет металлическими листами. Металлические структуры покрыты тонким слоем оксида алюминия. Этот оксид алюминия увеличивает площадь поверхности структуры. По алюминийоксидному слою распределен каталитически активный материал. Этот материал содержит платину, родий и палладий.

С целью обеспечить наиболее эффективную работу каталитического нейтрализатора ОГ необходим точный контроль за составом горючей смеси, который можно определять по составу ОГ. Для этого в выпускном трубопроводе перед, если смотреть в направлении потока ОГ, каталитическим нейтрализатором устанавливают кислородный датчик (называемый также лямбда-зондом). Такой лямбда-зонд соединен с системой управления ДВС, которая позволяет управлять процессом смесеобразования в ДВС. Подобные системы, предназначенные для сокращения содержания в выбросах токсичных компонентов, называют также трехкомпонентными каталитическими нейтрализаторами ОГ для транспортных средств.

В статье Nonnenmann, озаглавленной " fur Abgaskatalysatoren in Kraftfahrzeugen" и опубликованной в журнале MTZ Motortechnische Zeitschrift, 45-й год издания, 12/1984, говорится, что существуют также металлические катализаторы, которые изготавливаются из каталитически активных металлических листов, например из монель-металла, но которые не нашли широкого применения.

fur Abgaskatalysatoren in Kraftfahrzeugen" и опубликованной в журнале MTZ Motortechnische Zeitschrift, 45-й год издания, 12/1984, говорится, что существуют также металлические катализаторы, которые изготавливаются из каталитически активных металлических листов, например из монель-металла, но которые не нашли широкого применения.

В тех областях, где используются ДВС малой мощности, которыми оснащаются, например, газонокосилки, бензиномоторные цепные пилы, одноколейные транспортные средства (с двигателем рабочим объемом до 50 см3 и максимальной скоростью до 69 км/ч) и т.п., также стремятся снизить содержание токсичных компонентов в ОГ подобных ДВС с помощью каталитически активных структур. Однако для таких ДВС не предусмотрено использование системы управления и лямбда-зонда в выпускном трубопроводе, и поэтому управление смесеобразованием с целью снижения до минимума образования вредных веществ в этом случае невозможно.

ДВС малой мощности работают на обогащенной горючей смеси, т.е. с избытком топлива. Поэтому при эксплуатации таких ДВС основная проблема состоит в том, что в каталитически активную структуру попадает и сгорает в ней большое количество несгоревших углеводородов. В результате возникает опасность образования так называемых "горячих пятен", которые могут приводить к разрушению каталитически активной поверхности. При этом особо следует отметить, что при использовании каталитически активной структуры с покрытием из оксида алюминия существует опасность остекловывания (оплавления) этого покрытия, в результате чего указанные каталитически активные структуры обладают лишь ограниченным сроком службы.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать каталитически активную структуру, которую можно было бы использовать и для ДВС, не имеющих системы управления смесеобразованием.

Указанная задача решается в соответствии с изобретением с помощью структуры с отличительными признаками согласно п.1 формулы изобретения. Предпочтительные варианты выполнения представлены в соответствующих зависимых пунктах формулы.

Предлагаемая в изобретении структура, которая предпочтительно имеет сотовое строение, образована по меньшей мере одним металлическим листом, имеющим по меньшей мере одну каталитически активную поверхность. Эта поверхность металлического листа по меньшей мере частично снабжена каталитически активным металлооксидным слоем. Удельная активность указанного металлооксидного слоя при этом ниже удельной активности каталитически активных металлов, выбираемых из группы благородных металлов, таких как используемые в трехкомпонентных каталитических нейтрализаторах. Подобную каталитически активную структуру прежде всего целесообразно использовать для двигателей внутреннего сгорания, не имеющих системы управления смесеобразованием, поскольку из-за переизбытка топлива каталитическому превращению на поверхности металлооксидного слоя подвергается только его часть, благодаря чему удается избежать образования так называемых "горячих пятен".

Указанный выше металлооксидный слой выполнен непосредственно на металлическом листе, что позволяет отказаться от нанесения служащего подложкой слоя оксида алюминия и упростить в результате изготовление подобной структуры.

В одном из предпочтительных вариантов выполнения структуры по изобретению предлагается выполнять металлооксидный слой на основе металла, являющегося компонентом материала металлического листа. Преимущество этого варианта заключается в том, что металл металлооксидного слоя оказывается интегрирован в материал металлического листа и обеспечивает в результате прочное сцепление металлооксидного слоя с этим металлическим листом. Получить подобный металлооксидный слой в виде оксидной пленки можно путем термообработки металлического листа в окислительной атмосфере.

В другом предпочтительном варианте выполнения структуры предлагается получать металлооксидный слой путем оксидирования нанесенного на металлический лист металлического покрытия. Такое металлическое покрытие можно наносить на металлический лист, например путем плакирования прокаткой. Кроме того, металлическое покрытие можно наносить на металлический лист окунанием материала-основы в жидкий металл. В другом варианте металлическое покрытие можно наносить на металлический лист напылением. При этом образующий металлическое покрытие металл можно наносить в жидком виде или в виде пылевидного материала. В зависимости от того, какой именно металл используется для образования металлического покрытия, последнее может быть получено и электролитическим осаждением.

Металлическое покрытие не обязательно наносить на всю поверхность металлического листа. Его можно наносить и на отдельные участки металлического листа. Металлооксидный слой получают также за счет оксидирования металлического покрытия, нанесенного на металлический лист.

На металлический лист можно также наносить уже готовый металлооксидный слой, благодаря чему металлический лист сразу же после нанесения на него металлооксидного слоя обладает каталитической активностью.

В другом предпочтительном варианте выполнения структуры предлагается для получения металлооксидного слоя использовать металл с более высоким окислительным потенциалом в сравнении с компонентами материала металлического листа. Благодаря этому каталитически активный металлооксидный слой образуется в первую очередь. Предпочтительно, чтобы указанный металл не образовывал стойкой пассивирующей пленки при температурах, преобладающих при использовании каталитически активной структуры.

Согласно еще одному варианту выполнения структуры предпочтительно, чтобы металл его оксида, соответственно сам этот оксид металла, обладал самое большее лишь низкой способностью диффундировать в металлический лист. Тем самым предотвращается диффузия металла до образования оксида металла, соответственно диффузия самого оксида металла внутрь металлического листа, в результате которой на металлическом листе не остается каталитически активного металлооксидного слоя. Низкая диффузионная способность должна сохраняться прежде всего и при повышенных температурах.

Во избежание какого бы то ни было, даже очень незначительного, снижения каталитической активности металлооксидного слоя, в том числе и в результате диффузии компонентов материала металлического листа в металлооксидный слой, структуру предлагается выполнять таким образом, чтобы любой из компонентов материала металлического листа обладал по возможности минимальной способностью диффундировать в металл металлооксидного слоя, соответственно в сам этот металлооксидный слой, предпочтительно не обладал такой способностью вовсе. Благодаря этому предотвращается обогащение металлооксидного слоя компонентами материала металлического листа.

В следующем предпочтительном варианте выполнения структуры по изобретению предлагается использовать в качестве оксида металла оксид металла 4-го периода. Прежде всего целесообразно использование оксида переходного металла. Предпочтительно в качестве оксида металла применять оксид металла, выбранного из группы, включающей Ti, V, Zn, Fe, Cr, Mn, Ni, Сu, Со. Более предпочтительным оксидом металла является оксид титана, обладающий относительно высокой каталитической активностью по сравнению с другими оксидами указанной группы металлов. Металлический лист как таковой предпочтительно выполнять из материала, содержащего титан в качестве легирующей добавки. Кроме того, материал металлического листа может содержать в качестве компонентов сплава железо, хром и никель.

Предпочтительно использовать в качестве оксида металла оксид цинка, образованный на коррозионностойком материале-основе. Каталитическая активность оксида цинка при окислительных реакциях сравнительно высока, при этом она превышает таковую оксида железа или хрома. Слой цинка в виде металлического покрытия можно получать погружением металлического листа в жидкий цинк или же напылением цинка (в жидком виде или в виде цинковой пыли) либо электролитическим осаждением из раствора солей цинка.

Другие преимущества предлагаемой в изобретении структуры более подробно рассмотрены ниже на примере некоторых вариантов ее выполнения со ссылкой на прилагаемые чертежи, на которых показано

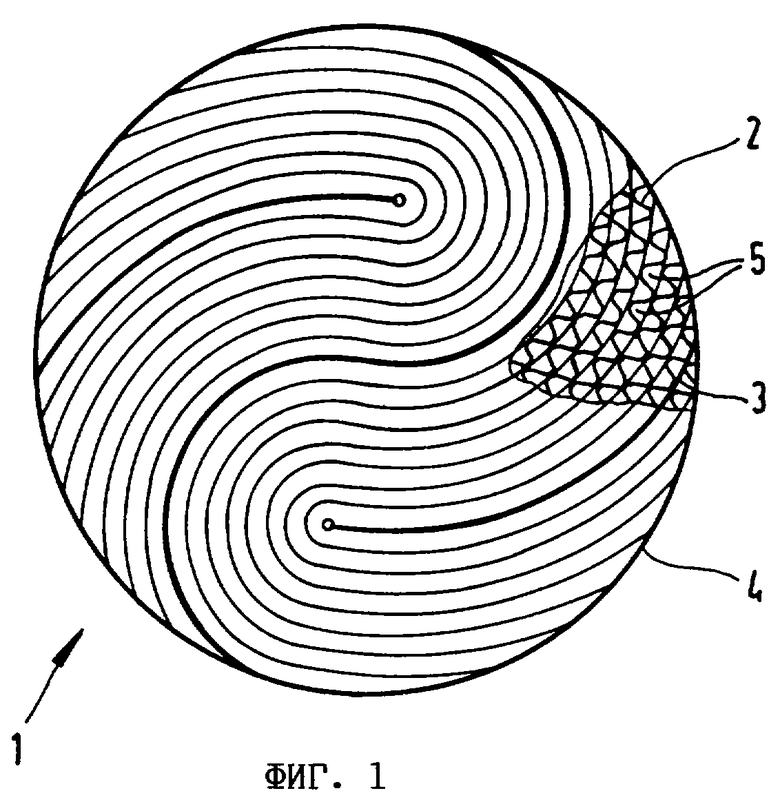

на фиг.1 - схематичное изображение структуры 1,

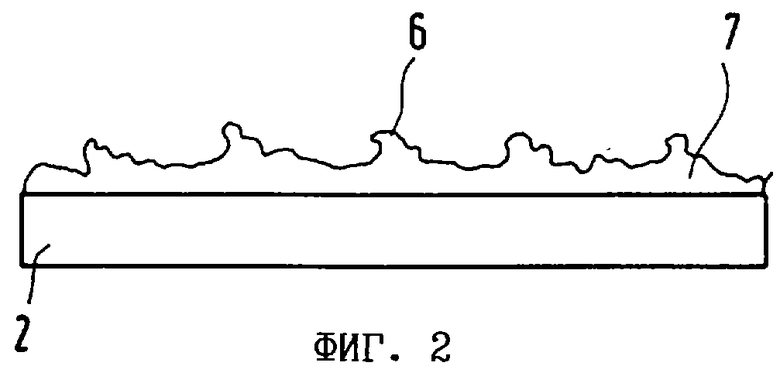

на фиг. 2 - схематичное изображение металлического листа с металлооксидным слоем,

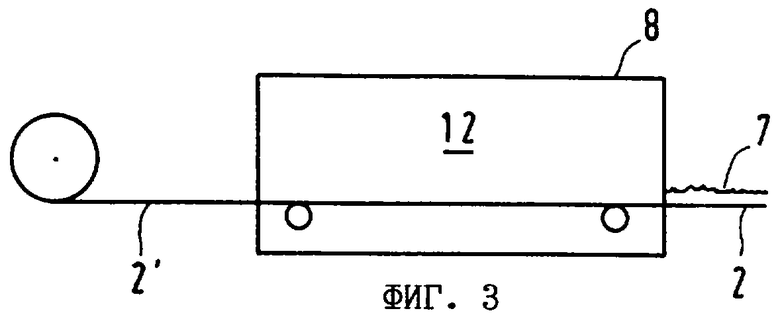

на фиг. 3 - первый пример выполнения показанного схематично устройства для изготовления металлического листа с металлооксидным слоем,

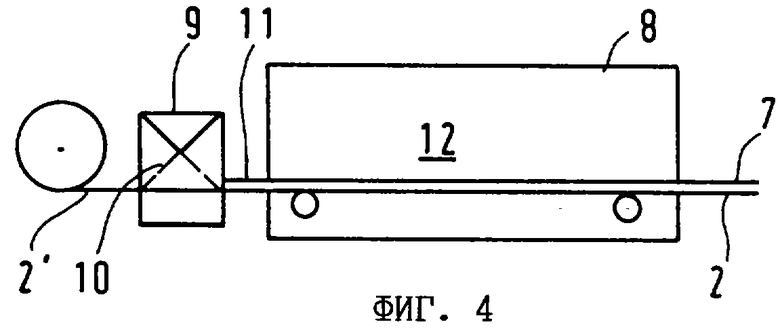

на фиг. 4 - второй пример выполнения показанного схематично устройства для изготовления металлического листа с металлооксидным слоем и

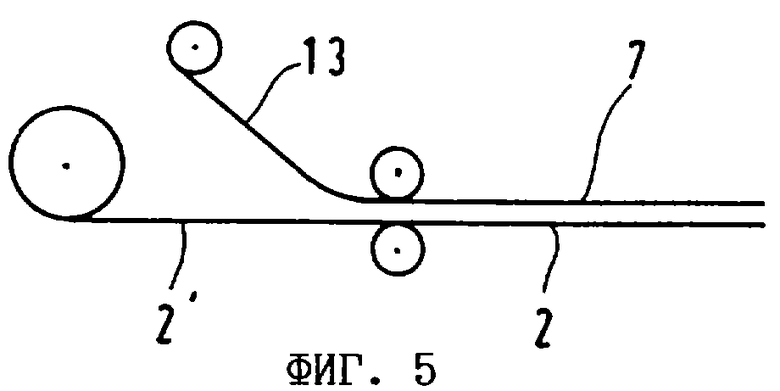

на фиг. 5 - третий пример выполнения показанного схематично устройства для изготовления металлического листа с металлооксидным слоем.

На фиг.1 в качестве примера схематично показана структура 1. Эта структура 1 имеет в основном сотовое строение. Она образована слоями гофрированных 2 и гладких 3 металлических листов. Гофрированные 2 и гладкие 3 металлические листы набраны в пакет и S-образно свернуты в рулон. Гофрированные 2 и гладкие 3 металлические листы ограничивают проточные каналы 5 для прохождения потока ОГ двигателя внутреннего сгорания. Гофрированные 2 и гладкие 3 металлические листы расположены в трубчатом кожухе 4.

Структура 1, показанная в качестве примера на фиг.1, обладает каталитическим действием. При прохождении потока ОГ двигателя внутреннего сгорания сквозь структуру 1 происходит восстановление и/или окисление компонентов ОГ. На фиг. 2 в увеличенном масштабе схематично показан металлический лист 2, представляющий собой лист металлической фольги. Этот металлический лист 2 имеет каталитически активную поверхность 6. Каталитически активная поверхность 6 металлического листа 2 образована металлооксидным слоем 7. Таким металлооксидным слоем 7 может быть покрыта вся поверхность металлического листа. Кроме того, металлооксидный слой 7 могут иметь и гофрированные 2 и гладкие 3 металлические листы. Металлооксидный слой 7 представляет собой слой оксида, образующийся в результате окисления неблагородного металла.

Для получения металлооксидного слоя 7 на металлическом листе 2 в соответствии с фиг.3 предлагается непрерывно пропускать металлический лист 2' с неокисленной поверхностью через устройство 8 оксидирования. Это устройство 8 оксидирования имеет камеру 12, в которой преобладает атмосфера, способствующая образованию на металле оксидной пленки. Кроме того, устройство 8 оксидирования имеет не показанные на чертеже нагреватели, с помощью которых в камере 12 устанавливается температура, необходимая для образования металлооксидного слоя 7. Металлический лист 2' предпочтительно нагревать в устройстве 8 оксидирования до температуры по меньшей мере в 350oС и выдерживать при этой температуре окисления в течение заданного промежутка времени. Температура и продолжительность окисления в основном зависят от материала металлического листа 2' и окислительной атмосферы в камере 12. При формировании на металле металлооксидного слоя 7 отдельные параметры процесса оксидирования можно отрегулировать таким образом, чтобы получить на металлическом листе 2 металлооксидный слой 7 с требуемыми свойствами.

Металлооксидный слой 7 получен на металлическом листе 2 по фиг.3 окислением металла, являющегося компонентом материала металлического листа 2'. При этом металл металлооксидного слоя предпочтительно обладает более высоким окислительным потенциалом в сравнении с остальными компонентами материала металлического листа 2. Оксидирование металлического листа 2' предпочтительно проводить таким образом, чтобы в этом металлическом листе 2' не истощался полностью металл, образующий металлооксидный слой в виде оксидной пленки.

Сплав металла для изготовления металлического листа 2' следует также подбирать такого состава, чтобы металл металлооксидного слоя, соответственно оксид металла самое большее лишь незначительно диффундировал в металлический лист. Благодаря этому создаются предпосылки для фактического образования металлооксидного слоя 7. Для придания металлооксидному слою 7 максимальной активности предпочтительно также, чтобы другие компоненты материала металлического листа 2' обладали самое большее лишь низкой скоростью диффузии в этот металлооксидный слой. В результате процесс оксидирования будет протекать быстрее процесса диффузии компонента материала листа в металлооксидный слой, предотвращая тем самым образование смешанного оксида. Металлооксидный слой предпочтительно представляет собой оксидную пленку, образованную оксидами металлов, прежде всего TiO2, V2O5, ZnO, Fе2О3, Сr2О3, MnO2, NiO, CuO и/или Co3O4. Более предпочтительно, однако, выполнять металлооксидный слой из оксида титана.

Оксидирование можно проводить не только в непрерывном, но и в периодическом режиме, подвергая в последнем случае оксидированию по меньшей мере один металлический лист 2'. Однако с точки зрения экономической эффективности целесообразно использовать непрерывный процесс изготовления.

На фиг.4 схематично показан второй вариант выполнения устройства для изготовления металлического листа 2 с металлооксидным слоем 7. Это устройство имеет агрегат 9 для нанесения покрытия. Агрегатом 9 на металлический лист 2, в качестве которого может быть использована металлическая фольга, наносится металл 10. Этот металл 10 образует на поверхности металлического листа 2' металлическое покрытие 11. Затем подготовленный таким образом металлический лист 2' подается в устройство 8 оксидирования. В камере 12 устройства 8 оксидирования происходит оксидирование металлического покрытия 11. Окисленное металлическое покрытие 11 образует металлооксидный слой 7 по изобретению. В камере 12 преобладает окислительная атмосфера. Устройство 8 оксидирования имеет далее не показанные на чертеже нагреватели, которые нагревают металлический лист с металлическим покрытием 11. Наряду с оксидированием металлического покрытия 11 происходит также соединение металла, соответственно оксидов металлов металлооксидного слоя 7, с металлическим листом 2.

Наносить металл 10 на металлический лист 2' можно физическим или химическим путем. В зависимости от технологии нанесения покрытия на металлический лист 2' можно отказаться от дополнительного оксидирования в отдельном устройстве 8 оксидирования, если металл 10 наносят на металлический лист 2' в окислительной атмосфере. Наносить металл можно, например, распылением жидкого металла в окислительную атмосферу.

Агрегат 9 для нанесения покрытия позволяет наносить металл на определенные участки металлического листа 2'. Кроме того, металлический лист 2 можно также выполнить с металлооксидным слоем 7, который может содержать различные оксиды металлов или иметь участки, содержащие различные оксиды металлов.

На фиг. 5 представлена схема еще одного возможного технологического процесса изготовления металлического листа 2 с металлооксидным слоем 7. Такой металлический лист 2 с металлооксидным покрытием 7 изготовлен путем осуществляемого прокаткой плакирования металлического листа 2' фольгой 13 из оксида металла. При необходимости изготовленный таким образом металлический лист 2 с металлооксидным слоем 7 можно подвергать последующим операциям обработки, в частности термообработке, в результате которой образуется долговечное соединение металлооксидного слоя 7 с металлическим листом 2.

В качестве металлического листа 2, соответственно 2', предпочтительно использовать металлическую фольгу толщиной примерно 8 мкм. Такая металлическая фольга в свою очередь представляет собой, в частности, титановую фольгу со стабилизирующими добавками железа, хрома и ванадия. Подобная титановая фольга обладает очень высокой пластичностью, что позволяет использовать ее прежде всего для изготовления структурированных, т.е. профилированных, металлических листов.

Существует также альтернативная возможность выполнять металлический лист с металлооксидным слоем путем цинкования и оксидирования в окислительной атмосфере коррозионностойкой, не содержащей алюминия металлической фольги.

Изобретение относится к проточной для отработавших газов двигателя внутреннего сгорания каталитически активной структуре, прежде всего к сотовой структуре, сформированной по меньшей мере из одного металлического листа, имеющего каталитически активную поверхность. Описана каталитически активная структура, которая образована металлическим листом с каталитически активной поверхностью. Эта поверхность металлического листа по меньшей мере частично снабжена каталитически активным металлоксидным слоем, при этом оксидом металла является оксид металла четвертого периода, выбранного из группы, включающей Ti, V, Zn, Fe, Cr, Mn, Ni, Cu, Co. Технический эффект: снижение содержания токсичных компонентов в отработавших газах двигателя внутреннего сгорания. 2 з.п.ф-лы, 5 ил.

| DE 4416469 C, 07.09.1995 | |||

| СОТОВЫЙ ЭЛЕМЕНТ С МНОЖЕСТВОМ ПРОХОДИМЫХ ДЛЯ ЖИДКОСТИ КАНАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЭЛЕМЕНТА С МНОЖЕСТВОМ ПРОХОДИМЫХ ДЛЯ ЖИДКОСТИ КАНАЛОВ | 1991 |

|

RU2024299C1 |

| US 5234882 A, 10.08.1993 | |||

| DE 19536752 A, 03.04.1997 | |||

| Устройство для затягивания лигатур-НыХ узлОВ | 1979 |

|

SU820810A1 |

Авторы

Даты

2003-07-27—Публикация

1999-03-26—Подача