Изобретение относится к фильтрующему элементу, служащему для задерживания частиц из протекающего через него потока газа и имеющему заданные пути прохождения этого потока газа. Этот фильтрующий элемент обладает жаростойкостью и допускает его регенерацию. Предлагается также способ изготовления жаростойкого и регенерируемого фильтрующего элемента для задерживания частиц, в частности частиц сажи, из протекающего через него потока газа, предпочтительно потока газа от двигателя внутреннего сгорания. В изготовленном таким способом фильтрующем элементе предусмотрены заданные пути прохождения потока.

Предпочтительной областью применения настоящего изобретения является фильтрационная очистка отработавших газов (ОГ) двигателей внутреннего сгорания. Возрастающее во всем мире осознание необходимости охраны окружающей среды приводит к тому, что, в частности, в рассматриваемой области наблюдается тенденция по поиску решений, направленных на уменьшение выбросов вредных веществ, их очистку, нейтрализацию и, в конечном итоге, снижение до максимально низкого уровня, безопасного для человека и среды его обитания. В результате этих работ в середине 80-х годов большое внимание уделялось проблеме снижения содержания частиц сажи в отработавших газах, например, транспортных средств. Предлагались также фильтрующие устройства различных конструкций для отфильтровывания этих частиц из отработавших газов. Ниже приведен краткий обзор некоторых известных из уровня техники публикаций, в которых описаны фильтрующие устройства и содержание которых в объеме, касающемся конструктивного исполнения этих фильтрующих устройств и используемых при их изготовлении материалов, включено в настоящее описание в качестве ссылки.

В DE 3744265 описан сажевый фильтр для очистки ОГ двигателей внутреннего сгорания, в котором предусмотрены гофрировка и складки, изменяющие направление потока ОГ. В слои сажевого фильтра встроен плоский фильтровальный материал. Кроме того, в этой публикации описан также способ получения гофрировки и складок, причем в применяемые стальные листы с определенным шагом вставляют поперечные перемычки. Из DE 3330020 известен фильтр ОГ для дизельных двигателей из проволочной тканой сетки, сетчатая ткань которого может иметь самое разнообразное конструктивное исполнение. В этом фильтре открытые торцовые участки расположены напротив закрытых торцовых участков, чем определяется путь прохождения потока ОГ через фильтр. Закрытые торцовые участки выполнены обжатием компонентов фильтра.

В ЕР 0134002 описаны различные используемые с этой целью конструкции, а также соответствующий способ, позволяющий путем свертывания сетчатой ткани вместе с покровным слоем изготавливать газопроницаемый пакет. В публикации DE 2951316 описан каталитический фильтр для очистки ОГ дизельных двигателей, в конструкции которого использована металлическая сетчатая ткань с попеременно чередующимися слоями из гофрированной сетчатой ткани и непроницаемого покровного слоя. Торцовые поверхности фильтра закрываются крышками таким образом, чтобы закрытый торцовый участок располагался напротив открытого торцового участка. Фильтрующее действие этого каталитического фильтра определяется размером ячеек сетки, а также пористостью оксидного слоя, нанесенного на сетчатую ткань.

Другое техническое решение, позволяющее обеспечить прохождение потока по заданному пути в фильтрующем элементе, представлено в OS 2733640. В этой публикации описана матрица-носитель каталитического нейтрализатора для очитки ОГ двигателей внутреннего сгорания, на стальные поверхности которого нанесено соответствующее покрытие. Выступы, соответственно углубления в стальном листе взаимодействуют с геометрическим замыканием с соседним стальным листом, определяя тем самым пути прохождения потока в матрице-носителе.

Из DE 3744265 также известен сажевый фильтр, в котором слои гофрированного или сфальцованного материала закрыты поперечно продольному направлению гофра или складки.

Наряду с вышеописанными фильтрами, изготовленными из металлических листов или фольги, к уровню техники также относятся экструдированные, соответственно керамические фильтры. Из G 8700787.8 известен сажевый фильтр для дизельных двигателей, в котором неупорядоченно расположенные керамические волокна образуют фильтрующий элемент с открытыми порами. В фильтрующий элемент заделан проволочный нагревательный элемент, который должен нагревать до некоторой температуры этот фильтрующий элемент практически по всему его объему.

Из JP-57-163112 известен сажевый фильтр, который изготовлен из пенокерамики, окруженной с обеих сторон металлической фольгой. Металлическая фольга может нагреваться от электрической энергии. Пенокерамика с листами металлической фольги скручена в рулон с образованием фильтрующего элемента.

Описанный в DE 3501182 фильтр ОГ для дизельных двигателей выполнен в виде монолитного фильтровального блока из пористой керамики. В этом фильтровальном блоке имеется множество каналов, проходящих в основном направлении потока ОГ. Эти каналы закрыты вставляемыми попеременно с противоположных сторон пробками. Назначение этих пробок состоит в том, чтобы увеличить длину пути потока ОГ, обеспечивая его последовательное протекание более чем вдоль одной стенки канала. При этом пористость стенок каналов, последовательно сообщающихся благодаря применению пробок, должна уменьшаться в направлении потока. Уменьшение пористости должно достигаться нанесением на заготовку фильтровального блока средства, уменьшающего пористость, при этом в изготавливаемом таким путем фильтре для ОГ в результате многократного нанесения средства должны создаваться зоны, различающиеся своей пористостью. Такой фильтр из-за необходимости применения пробок, а в некоторых случаях и из-за необходимости многократного нанесения покрытия на стенку является очень дорогим в изготовлении. Разделение монолитного фильтровального блока на зоны с различной пористостью нанесенного на стенки покрытия должно, как полагают, существенно снижать противодавление перед фильтром, возрастающее по мере увеличения срока службы. Хотя конструкция фильтровального блока и обеспечивает протекание газов через последовательно расположенные зоны с различной пористостью, тем не менее получить точную информацию о пути прохождения потока невозможно. Кроме того, отдельные потоки газов постоянно перемешиваются друг с другом в фильтровальном блоке, что в результате возникающих при этом эффектов приводит к нежелательной потере давления в самом фильтровальном блоке.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача создать жаростойкий и регенерируемый фильтрующий элемент, который сочетал бы в себе высокую пропускную способность с малыми потерями давления при фильтровании и протекании через него потока, при этом должна быть обеспечена возможность его изготовления с минимальным количеством технологических операций. Еще одной задачей изобретения является разработка способа изготовления жаростойкого и регенерируемого фильтрующего элемента, который обеспечивал бы изготовление таких фильтрующих элементов с минимальными трудозатратами.

Первая задача изобретения решается с помощью предложенного многослойного жаростойкого и регенерируемого фильтрующего элемента, служащего для задерживания частиц из протекающего через него потока газа и имеющего заданные пути прохождения частичных потоков газа, при этом в направлении потока расположены по меньшей мере одна первая ступень фильтрования и одна вторая ступень фильтрования. Согласно изобретению пути прохождения потока отделены друг от друга слоями газонепроницаемого материала, а указанные по меньшей мере одна первая ступень фильтрования и одна вторая ступень фильтрования, являющаяся ступенью более тонкого фильтрования, расположены последовательно в каждом пути прохождения потока газа.

Предпочтительно в этом фильтрующем элементе предусмотреть три или более ступеней фильтрования с уменьшающимся в направлении потока размером фильтрующих отверстий.

В предпочтительном варианте выполнения фильтрующий элемент состоит из попеременно чередующихся слоев фильтровального материала и слоев газонепроницаемого материала, при этом слои фильтровального материала имеют уменьшающийся в направлении потока размер фильтрующих отверстий, а слои газонепроницаемого материала образуют направляющие поверхности для потока, которые двукратно или многократно отклоняют поток газа, обеспечивая его двукратное или многократное пересечение слоев фильтровального материала.

Следует отметить, что предложенный фильтрующий элемент предназначен для задерживания прежде всего частиц сажи из потока газа от двигателя внутреннего сгорания.

При этом целесообразно фильтрующий элемент выполнить с возможностью прохождения через него потока газа в радиальном направлении.

Причем в фильтрующем элементе могут быть предусмотрены проточные каналы, в которых расположены первая ступень фильтрования и вторая ступень фильтрования.

Нужно также отметить, что фильтрующий элемент может иметь слой, набранный в пакет и/или свернутый в рулон с металлической фольгой, в который заделаны первая и/или вторая ступени фильтрования.

Первая и вторая ступени фильтрования могут быть объединены в общий фильтр.

В этом фильтрующем элементе фильтр или ступень фильтрования может быть расположен (а) в одной плоскости в проточном канале таким образом, что его (ее) поперечное сечение в проточном канале, через которое проходит очищаемый газ, больше наименьшего поперечного сечения указанного проточного канала.

В одном из вариантов выполнения фильтрующего элемента ступень фильтрования имеет сток, в котором скапливаются отфильтрованные этой ступенью фильтрования частицы.

Целесообразно в фильтрующем элементе предусмотреть средства для регенерации.

Целесообразно расположить по меньшей мере рядом со стоком средства для регенерации ступени фильтрования, в частности средства для термического превращения скапливающихся в этом месте частиц.

По меньшей мере на некоторых участках фильтрующего элемента может быть нанесено каталитическое покрытие.

На него может быть нанесено по меньшей мере два различных типа каталитически активного покрытия.

Так, на первой ступени фильтрования может быть предусмотрено каталитически активное покрытие, способствующее восстановлению прежде всего оксидов азота, а по меньшей мере на одной последующей ступени фильтрования - каталитически активное покрытие, способствующее окислению прежде всего углеводородов.

Предпочтительно на слои фильтровального материала нанести каталитически активное покрытие, предпочтительно снижающее температуру воспламенения сажи и отличное от нанесенного на слои газонепроницаемого материала покрытия, которое предпочтительно способствует окислению. Фильтрующий элемент согласно изобретению может выполняться с электрическим подогревом.

Так, первая ступень фильтрования и/или вторая ступень фильтрования могут быть выполнены с возможностью прямого подогрева.

Вторая задача изобретения решается в результате предложенного способа изготовления многослойного жаростойкого и регенерируемого фильтрующего элемента для задерживания частиц, прежде всего частиц сажи, из протекающего через него потока газа, предпочтительно потока газа от двигателя внутреннего сгорания, когда в фильтрующем элементе в направлении потока газа расположены по меньшей мере одна первая ступень фильтрования и одна вторая ступень фильтрования и имеются заданные пути прохождения потока.

Согласно изобретению в процессе формирования отделенных друг от друга слоями газонепроницаемого материала путей прохождения потока в фильтрующем элементе на одном пути прохождения потока одновременно располагают по меньшей мере одну первую ступень фильтрования и одну вторую ступень фильтрования, являющуюся ступенью более тонкого фильтрования, при этом указанные первую и вторую ступени фильтрования располагают на пути прохождения потока последовательно.

Предпочтительно фильтрующий элемент изготавливать экструзией или спеканием, при этом его пористость варьируют в соответствии с заданной пористостью ступени фильтрования, подбирая пористость предназначенного для его экструзии или спекания материала из нескольких таких материалов для экструзии или спекания различной пористости.

Таким образом, в предлагаемом жаростойком и регенерируемом фильтрующем элементе, служащем для задерживания частиц из протекающего через него потока газа и имеющем заданные пути прохождения этого потока газа, указанные пути прохождения потока отделены друг от друга. В этих путях в каждом случае последовательно в направлении потока расположены по меньшей мере одна первая ступень фильтрования и одна вторая ступень более тонкого фильтрования. Благодаря разделению путей прохождения потока обеспечивается, с одной стороны, прохождение каждым частичным потоком газа по заданному определенному пути через отдельные ступени фильтрования. С другой стороны, предотвращаются потери давления в результате перемешивания различных частичных потоков газа. Благодаря отделению путей прохождения потока друг от друга упрощается конструктивное исполнение фильтрующего элемента. Соответствующие ступени фильтрования в этом случае могут быть размещены в одном пути прохождения потока независимо от соседних путей прохождения потока.

Первая ступень фильтрования задерживает из протекающего потока газа частицы, которые имеют определенный минимальный размер. Эта ступень поэтому служит своего рода фильтром грубой очистки, препятствующим дальнейшему прохождению более крупных, т.е. имеющих большую площадь их поверхности и/или более объемных, частиц примесей. Прошедший такую предварительную фильтрацию поток газа затем поступает на вторую ступень фильтрования, представляющую собой ступень более тонкого фильтрования. Эта ступень фильтрования позволяет отфильтровывать из потока газа частицы, более мелкие в сравнении с задержанными на первой ступени фильтрования. Преимущество разделения процесса фильтрования в фильтрующем элементе на различные ступени состоит в том, что, если рассматривать фильтрующую поверхность одной ступени фильтрования, то на ней всегда имеется достаточное количество промежуточных полостей, через которые могут проходить частицы, еще более мелкие в сравнении с отфильтрованными на этой ступени фильтрования. Если бы имелась только одна ступень фильтрования с одной единственной заданной максимальной проницаемостью, то при определенных обстоятельствах скопление всех отфильтрованных частиц привело бы к слишком высокой потери давления. Благодаря применению различных ступеней фильтрования, расположенных последовательно одна за другой на одном пути прохождения потока, нагрузка по отфильтровыванию частиц различной крупности распределяется также по нескольким фильтрующим поверхностям, причем весь поток, содержащий частицы, также распределяется по отдельным, отделенным друг от друга путям его прохождения. В соответствии с суммарной площадью фильтрующих поверхностей всех ступеней фильтрования при эксплуатации снижается потеря давления в сравнении с фильтром с одной единственной пористостью, при условии, что пути прохождения потока для суммированных фильтрующих поверхностей оптимально рассчитаны с точки зрения аэрогидродинамики.

Для многих областей применения достаточно, чтобы фильтрующий элемент имел две ступени фильтрования. Однако в зависимости от конкретной области применения изобретения, типа частиц, а также насыщенности потока газа частицами в некоторых случаях целесообразнее предусматривать три или более ступеней фильтрования с уменьшающимся в направлении потока размером фильтрующих отверстий в фильтрующем элементе. Тем самым процесс фильтрования в фильтрующем элементе можно проводить с очень тонкой градуировкой. Если, например, известно, что в фильтруемом потоке газа преобладают частицы определенного размера, причем этот размер имеет некоторый разброс в пределах заданного отклонения от номинального, то применение нескольких ступеней фильтрования с очень тонкой градацией размеров фильтрующих отверстий позволяет распределить процесс фильтрования частиц по нескольким ступеням фильтрования. При этом перегрузка отдельных ступеней фильтрования изначально исключается.

Согласно одному из вариантов выполнения жаростойкий и регенерируемый фильтрующий элемент состоит из попеременно чередующихся слоев из фильтровального материала и слоев из газонепроницаемого материала. При этом слои из фильтровального материала имеют уменьшающийся в направлении потока размер фильтрующих отверстий, тогда как слои из газонепроницаемого материала образуют направляющие поверхности для потока. Эти направляющие поверхности двукратно или многократно отклоняют поток газа, обеспечивая его двукратное или многократное пересечение слоев из фильтровального материала. В то время как направляющие поверхности служат для образования путей прохождения потока и для отделения последних друг от друга, слои из фильтровального материала образуют преимущественно соответствующие ступени фильтрования. Фильтровальным материалом может служить, например, простая сетчатая ткань, проволочная сетчатая ткань кружевного плетения или другие известные жаростойкие фильтровальные материалы. Последние могут представлять собой, например, волокнистые фильтры или же пенокерамические фильтры. В качестве примера последних можно назвать пенополиуретаны, которые пропитывают фильтровальным материалом (кордерит или А 1203) и затем сушат с последующим обжигом. Действие волокнистых фильтров в свою очередь существенно зависит от соотношения между диаметром волокон и диаметром частиц. Для отфильтровывания из ОГ дизельных двигателей частиц с размером от 0,1 до 1 мкм в диаметре наиболее эффективны волокна с диаметром приблизительно от 4 до 30 мкм. Для достижения достаточной стойкости, в частности относительно регенерируемости, волокна в зависимости от материала можно выбирать также с большими диаметрами. В остальном же можно также применять фильтры из стальной ваты с диаметром проволоки, например, 0,25 мм. Слои из фильтровального материала и газонепроницаемого материала могут быть металлическими или же керамическими. Основные ограничения на выбор материала главным образом накладывают конкретные условия применения данного фильтрующего элемента.

В предпочтительной области применения, а именно при очистке от частиц ОГ двигателей внутреннего сгорания, в частности от частиц сажи, содержащихся в ОГ дизельных двигателей, возрастание температуры при регенерировании фильтрующего элемента также накладывает ограничения на выбор материалов, равно как и температура самого потока газа при его прохождении через фильтрующий элемент. Благодаря применению каталитического покрытия из неблагородных металлов температуру воспламенения сажи удается понизить с приблизительно 500oС до приблизительно 400oС. За счет же применения металлсодержащих присадок к топливу температуру воспламенения можно снизить даже до 150oС. Однако необходимо учитывать, что, например, при движении транспортного средства температура при сгорании сажи может возрастать при неблагоприятных условиях до 1400oС и выше. Однако появление таких температур предотвращается благодаря выполнению фильтрующего элемента согласно изобретению. В других областях применения фильтрующего элемента ограничение на выбор материала накладывается, например, необходимой кислотостойкостью, образующейся эрозией, обусловленной типом частиц, а также их скоростью в потоке или другими факторами.

От области применения фильтрующего элемента также зависит стоимость конструктивного исполнения путей прохождения потока. Последние равным образом могут быть образованы зазорами между слоями, как это имеет место, например, в одном из вариантов выполнения фильтрующего элемента с помощью отстоящих одна от другой стенок, например, различных экструдированных круглых гильз, которые, будучи вставлены одна в другую с различными зазорами между ними, образуют фильтрующий элемент. Если к этому фильтрующему элементу фильтруемый поток газа подводить снаружи, то профильтрованный поток газа можно отводить из внутренней полости последней из экструдированных трубок. Гильзы могут быть соединены между собой, например, дополнительными опорами. Другая возможность крепления этих гильз, каждая из которых действует в качестве соответствующей ступени фильтрования, состоит в креплении по их торцам. Последние при радиальном прохождении потока газа необходимо закрывать, чтобы образовывались пути прохождения потока снаружи внутрь такого фильтра. Предпочтительно предусмотреть уменьшение проницаемости ступеней фильтрования и в этом направлении. Преимущество прохождения потока в таком направлении заключается в том, что на самой наружной трубке или гильзе, которая, как очевидно, имеет наибольшую площадь поверхности, улавливаются наиболее крупные частицы. Благодаря большой поверхности гильзы задерживание крупных частиц не приводит к столь большим потерям давления, как это имело бы место в случае, например, самой внутренней гильзы при тех же расходах потока газа и насыщенности частицами и их крупности. В другом варианте предусмотрено выполнение путей прохождения потока в виде проточных каналов. В соответствии с этим вариантом фильтрующий элемент может быть изготовлен свертыванием в рулон, набором в пакет, экструзией или иным образом. При этом проточный канал ограничен направляющими поверхностями для потока, которые могут иметь различное исполнение, образуя и/или подразделяя поперечное сечение, сквозь которое проходит поток газа и которое в сравнении с другими размерами фильтрующего элемента имеет меньший размер.

Ступени фильтрования в одном из вариантов выполнения в свою очередь могут быть образованы отдельными фильтрами или - в другом варианте - из нескольких фильтров, набранных в виде пакета. В предпочтительном варианте выполнения фильтрующий элемент имеет слой, набранный в пакет и/или свернутый в рулон с металлической фольгой, причем первый и/или второй фильтр заделан в этот слой. Этому слою можно придать любую форму, причем в фильтрующем элементе он может также способствовать его жесткости. Кроме того, заделка одного или двух фильтров в один слой с металлической фольгой позволяет также применять для фильтра материалы, которые сами по себе не обладают достаточной прочностью или конкретной формой, например сыпучую массу и т.п. При этом один фильтр соответствует одной ступени фильтрования. В еще одном варианте выполнения одной, соответственно нескольких последовательных ступеней фильтрования предусмотрено, что первый и второй фильтры объединены в общий фильтр. Это может означать, что такой общий фильтр охватывает по длине несколько путей прохождения потока или же, что последовательно расположенные на одном пути прохождения потока ступени фильтрования образованы самим фильтром. Фильтр может быть, например, металлической тканью с изменяющимся по ее длине размером ячеек, образуя тем самым различные ступени фильтрования. Могут быть рассмотрены также и другие фильтры, известные из вышеприведенного уровня техники.

Для наиболее эффективного использования одной ступени фильтрования, соответственно одного фильтра предпочтительно располагать фильтр или ступень фильтрования в одной плоскости в проточном канале таким образом, чтобы его (ее) поперечное сечение в проточном канале, через которое проходит очищаемый газ, было больше наименьшего поперечного сечения этого проточного канала. Распределение потока газа при его прохождении через ступень фильтрования по большей площади в сравнении с площадью поперечного сечения канала позволяет, во-первых, избежать больших потерь давления, поскольку в ступени фильтрования имеется большее количество отверстий для прохождения потока, а, во-вторых, забивка этих отверстий вследствие большего их числа в сравнении с расположенной вертикально в поперечном сечении ступенью фильтрования затруднена. Кроме того, фильтр или ступень фильтрования имеют в данном случае конструктивно оптимальное исполнение. Их можно расположить, в частности, таким образом, чтобы улучшить как жесткость фильтрующего элемента, так и его упругость. Поэтому ступень фильтрования в этом варианте выполнения фильтрующего элемента обладает способностью к деформации под нагрузкой. Эта деформация может быть как пластической, так и упругой, в зависимости от того, какие нагрузки при применении фильтрующего элемента в соответствующей области следует учитывать.

Согласно еще одному варианту выполнения в фильтрующем элементе предусмотрена ступень фильтрования со стоком, в котором предпочтительно скапливаются отфильтрованные этой ступенью фильтрования частицы. Под понятием "сток" следует понимать, во-первых, элемент пространственной формы, в котором при прохождении потока через ступень фильтрования соответствующая геометрия этого элемента допускает некоторую миграцию задержанных на данной ступени фильтрования частиц. Направление такой миграции может определяться соответствующей конструкцией ступени фильтрования. С этой целью ступень фильтрования может иметь углубления, желобки, сужения, вершеобразные элементы, а также направляющие поверхности. Во-вторых, под понятием "сток" следует понимать все те средства, которые на соответствующей ступени фильтрования обеспечивают наличие своего рода главной точки притяжения задержанных частиц. Эти средства могут иметь химическую, физическую или электрическую природу.

Образующиеся на ступенях фильтрования при длительном прохождении потока через фильтрующий элемент скопления частиц в стоке и вокруг него облегчают регенерирование фильтрующего элемента. При длительной эксплуатации фильтрующего элемента его фильтрующее действие с течением времени ослабевает. Следовательно, необходимо попытаться восстановить эффективность фильтра по меньшей мере до близкого к первоначальному уровня. Поэтому в одном из вариантов выполнения в фильтрующем элементе по меньшей мере рядом со стоком предусмотрено средство для регенерации ступени фильтрования. Этим средством может служить средство термического превращения скопившихся в стоке частиц. Однако возможны и другие решения, например, можно предусмотреть сточные каналы для частиц и т.п. Регенерация фильтрующего элемента может происходить химическим, термическим или механическим путем, причем выбор типа регенерации, как правило, зависит от нескольких параметров. Вопрос о том, предпочесть ли механическое удаление частиц, например, вытряхиванием или смыванием другим возможным методам регенерации необходимо решать в зависимости от конкретного конструктивного исполнения фильтрующего элемента, применяемых при этом материалов и установки, в которой установлен фильтрующий элемент. В соответствии с этим тип задержанных частиц и их свойства, например спекаемость и т.п., как очевидно, также играют определенную роль. Может оказаться предпочтительным регенерировать различные ступени фильтрования фильтрующего элемента различным образом. Так, например, может оказаться целесообразным наиболее мелкие частицы, скапливающиеся в последующих ступенях фильтрования в направлении потока, подвергать термическому превращению, а более крупные частицы, задерживаемые на предшествующих в направлении потока ступенях фильтрования, лучше удалять механическим путем. Поэтому выбор метода регенерации зависит и от энергетических факторов.

Согласно еще одному предпочтительному варианту выполнения по меньшей мере на некоторые участки фильтрующего элемента нанесено каталитически активное покрытие. Это покрытие может служить не только для превращения проходящего через фильтрующий элемент потока газа, но и выполнять определенную функцию в самом фильтрующем элементе. Такой функцией может быть нагревание части фильтрующего элемента или всего элемента в результате каталитической реакции, а также возможность регенерации ступени фильтрования. Предлагаемый фильтрующий элемент может применяться на химических установках, а также в работающих на отходящих газах установках, в которых поток газа имеет столь высокие температуры, что применение в них нежаростойких фильтрующих элементов привело бы к повреждению последних.

При применении на транспортных средствах с дизельными двигателями в фильтрующем элементе наиболее предпочтительно предусматривать два различных каталитически активных покрытия с тем, чтобы целенаправленно улучшить определенные параметры. Так, например, превращение оксидов азота, содержащихся в ОГ, в безвредные компоненты может быть наиболее эффективным в том случае, если имеются углеводороды, которые могут связывать кислород, восстанавливаемый из оксида азота. Поэтому предпочтительно на первой ступени фильтрования предусмотреть каталитически активное покрытие, способствующее восстановлению, для разложения оксидов азота. И лишь на последующих ступенях предусматривают покрытие, способствующее окислению оставшихся углеводородов (и моноксида углерода, если таковой имеется).

Одновременно с этим или альтернативно этому на разных слоях можно предусматривать различные покрытия, в частности на газопроницаемых слоях, в которых скапливается сажа, можно предусмотреть каталитически активное покрытие, снижающее температуру воспламенения сажи, а на газонепроницаемые слои нанести покрытие, способствующее окислению углеводородов.

Согласно еще одному варианту фильтрующий элемент выполнен с подогревом. Этот подогрев может осуществляться электрически или каким-либо иным путем, например путем химической реакции, теплопередачи и т.п. Предпочтительно первую ступень фильтрования и/или вторую ступень фильтрования выполнить с возможностью прямого нагрева. Это позволяет, во-первых, нагревать поток газа, а во-вторых, обеспечить также регенерирование таким путем самой ступени фильтрования. Фильтрующий элемент можно подогревать целиком или же только некоторые его части. Этого можно достичь как за счет соответствующего конструктивного исполнения фильтрующего элемента, так и, например, с помощью электрических выводов в случае электрического подогрева. В частности, фильтрующий элемент можно сконструировать таким образом, чтобы некоторые его поверхности нагревались особенно интенсивно, в то время как другие поверхности в сравнении с первыми нагревались лишь слабо.

В соответствии с еще одной задачей в изобретении предлагается также способ изготовления жаростойкого и регенерируемого фильтрующего элемента для задерживания частиц, прежде всего частиц сажи, из протекающего через него потока газа, предпочтительно потока газа от двигателя внутреннего сгорания. В этом фильтрующем элементе также имеются заданные пути для проходящего через него потока газа. В процессе формирования путей прохождения потока в фильтрующем элементе на одном пути прохождения потока одновременно располагают по меньшей мере одну первую ступень фильтрования и одну вторую ступень более тонкого фильтрования, причем эти первую и вторую ступени фильтрования располагают на пути прохождения потока, если смотреть в направлении потока через фильтрующий элемент, последовательно. Такой способ наиболее пригоден прежде всего для изготовления фильтрующего элемента с одной первой и одной второй ступенями фильтрования, как он описан выше. Преимущество этого способа состоит в том, что дополнительная после изготовления фильтрующего элемента установка в нем ступени фильтрования отпадает как отдельная технологическая операция. Благодаря этому данный способ обеспечивает не только экономию времени, но и требует меньших затрат в сравнении с известными из уровня техники способами.

Поэтому под понятием "одновременно" согласно изобретению понимается также технологическая операция, во время которой формируется путь прохождения потока, например, при укладке в стопку различных металлических листов или путем их свертывания в рулон. Если речь идет об экструдированном элементе, то способ можно осуществлять таким образом, чтобы при изготовлении фильтрующего элемента экструзией его необходимая пористость обеспечивалась путем варьирования или подбора пористости материала для экструзии в соответствии с заданной пористостью ступени фильтрования. Этого можно достичь, применяя для экструзии материал, соответственно материалы с различными размерными характеристиками. В случае шламов, например, к ним примешивают материалы с различной пористостью. Если фильтрующий элемент изготавливают спеканием, то в этом случае агломерационную форму можно заполнять в соответствии с заданной пористостью ступени фильтрования порошковыми материалами различного гранулометрического состава. В соответствующих устройствах для изготовления фильтрующего элемента такого типа предпочтительно предусмотрена смесительная аппаратура, которая позволяет регулировать размерные характеристики материала при изготовлении фильтрующего элемента. В зависимости от заданной ступени фильтрования способ можно осуществлять таким образом, чтобы достигался либо плавный переход от одной пористости к другой, либо целенаправленное отграничение одной пористости от другой.

Другие предпочтительные варианты выполнения и отличительные особенности изобретения более подробно поясняются в последующем описании со ссылкой на прилагаемые чертежи. Предпочтительные модификации и их различные сочетания могут быть скомбинированы из выше- и нижеописанных отличительных признаков. На чертежах, в частности, показано:

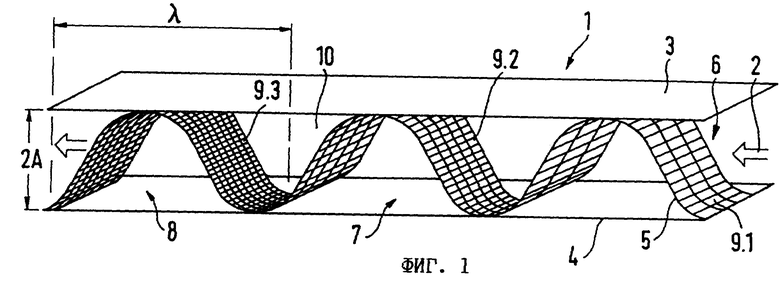

на фиг.1 - вырез из фильтрующего элемента с одной первой ступенью фильтрования и одной второй ступенью более тонкого фильтрования,

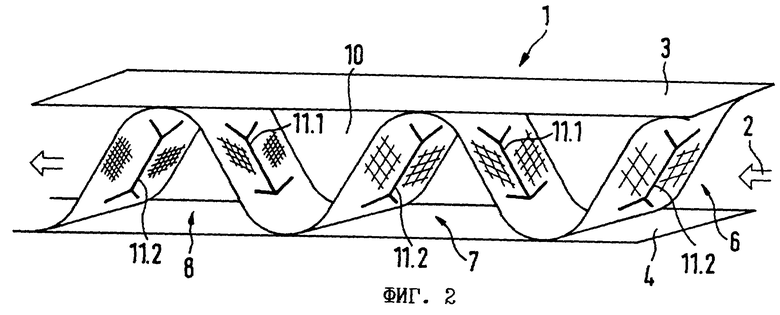

на фиг. 2 - вырез из фильтрующего элемента согласно другому варианту выполнения с одной первой и одной второй ступенями фильтрования, каждая из которых имеет по одному стоку,

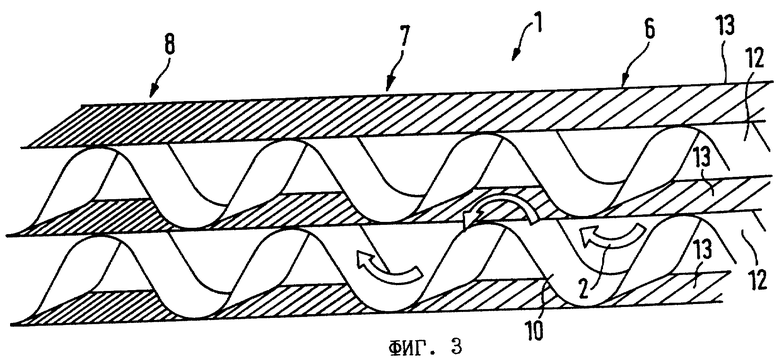

на фиг.3 - вырез из фильтрующего элемента, в котором предусмотрена возможность отклонения потока фильтруемого газа,

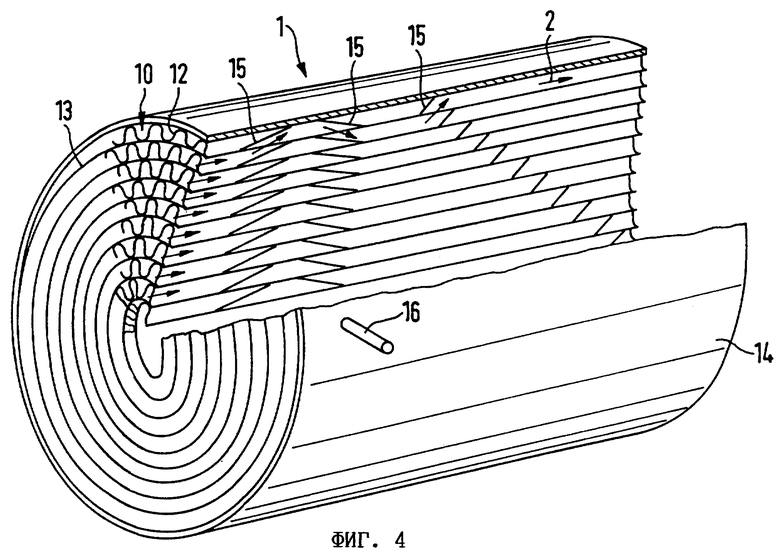

на фиг. 4 - фильтрующий элемент, проточные каналы которого обеспечивают радиально-осевое отклонение потока,

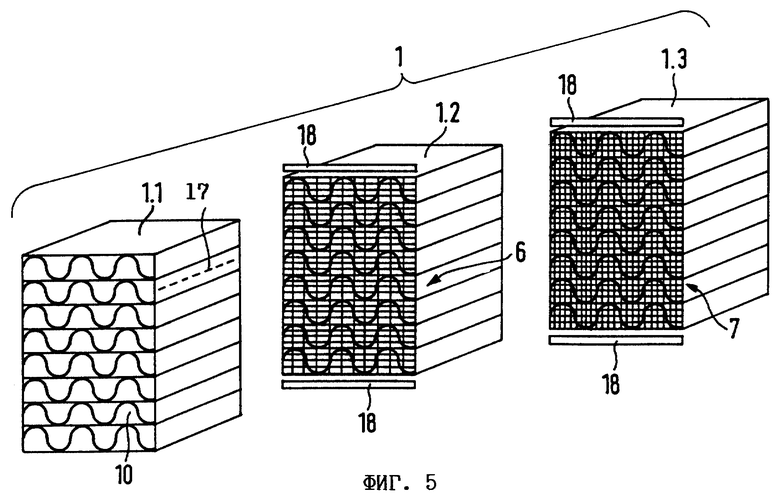

на фиг.5 - поэлементное изображение еще одного варианта выполнения фильтрующего элемента,

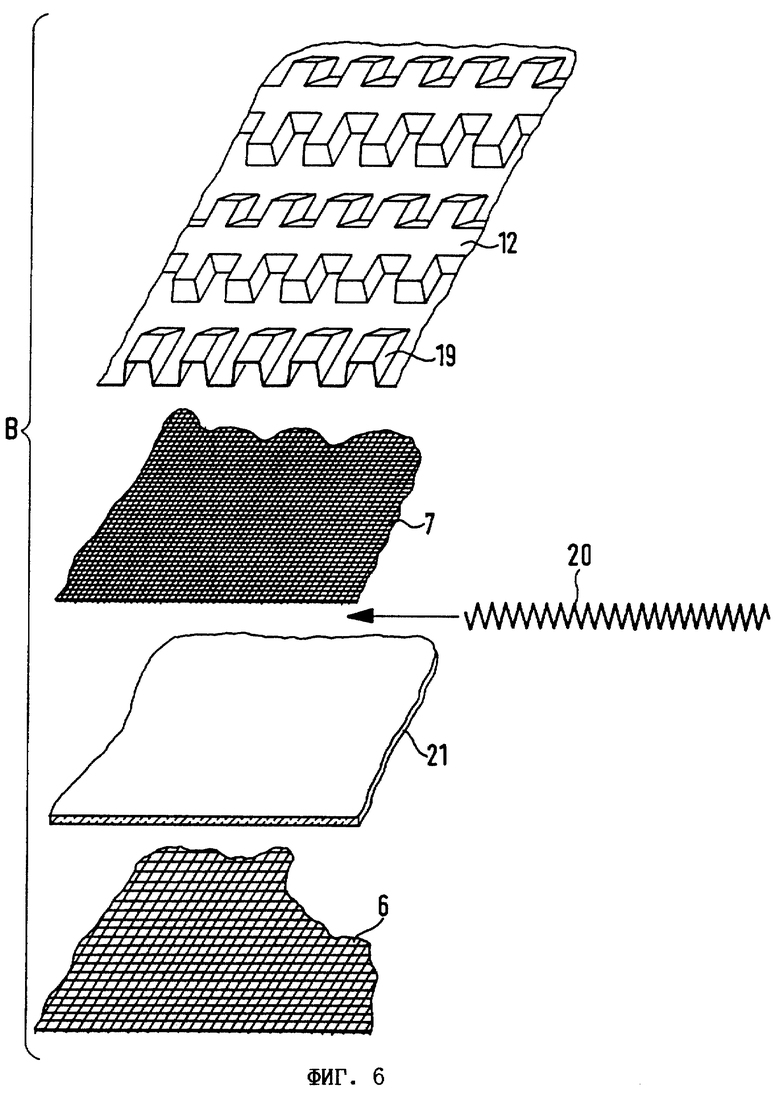

на фиг. 6 - поэлементное изображение структуры одного слоя фильтрующего элемента,

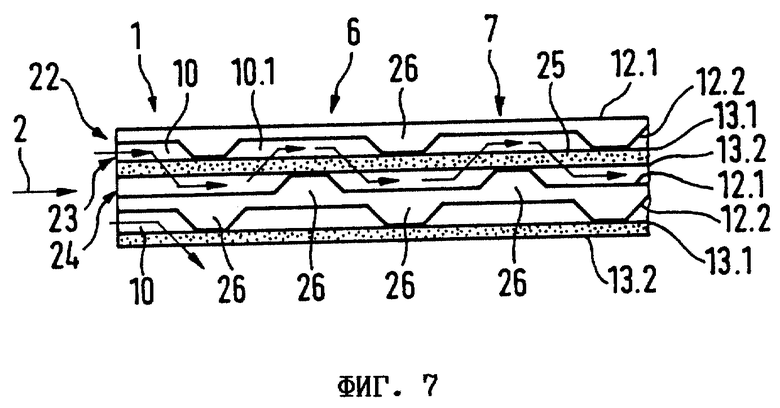

на фиг.7 - изображение, поясняющее прохождение потока газа через имеющий многослойную структуру фильтрующий элемент, показанный в разрезе,

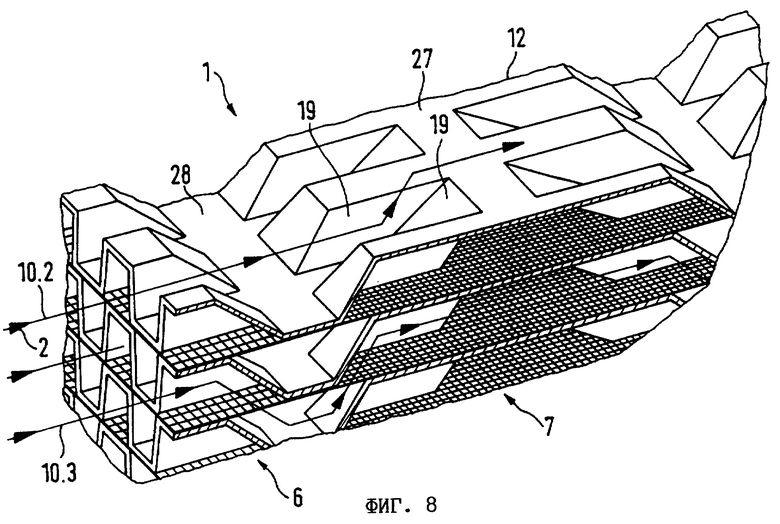

на фиг.8 - фильтрующий элемент с первой и второй ступенями фильтрования,

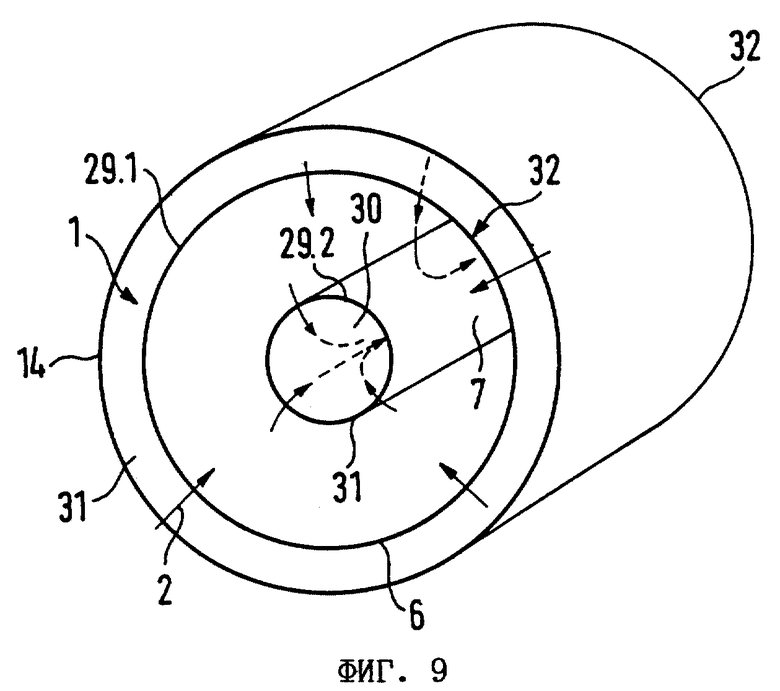

на фиг.9 - принципиальная схема фильтрующего элемента с радиальным протеканием через него потока газа,

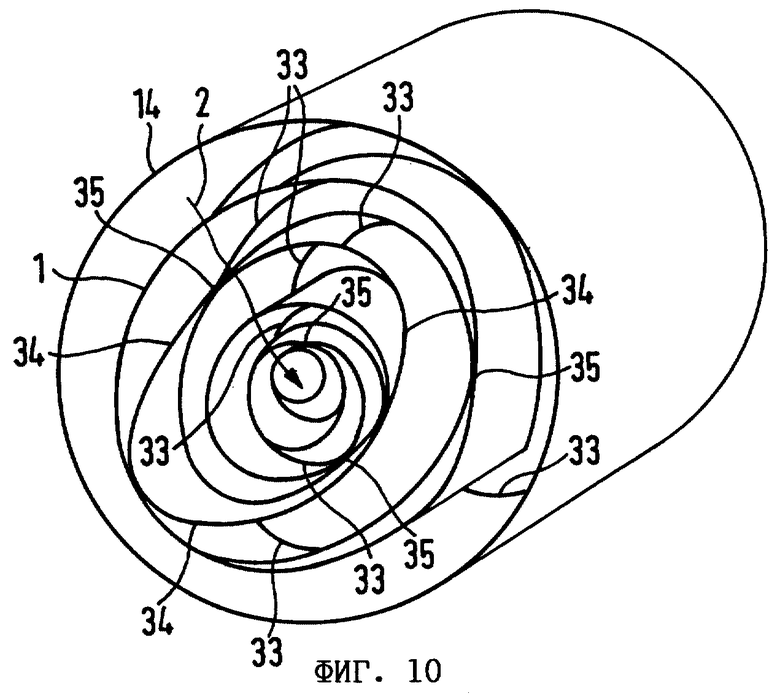

на фиг.10 - еще один вариант выполнения свернутого в рулон фильтрующего элемента с радиальным протеканием через него потока газа,

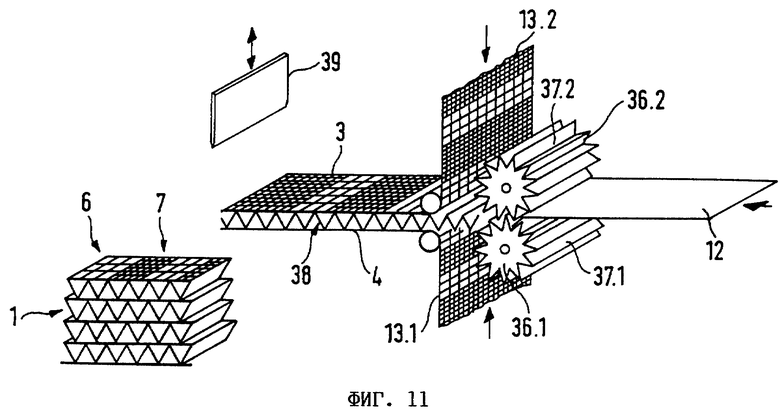

на фиг. 11 - схема процесса изготовления регенерируемого и жаростойкого фильтрующего элемента и

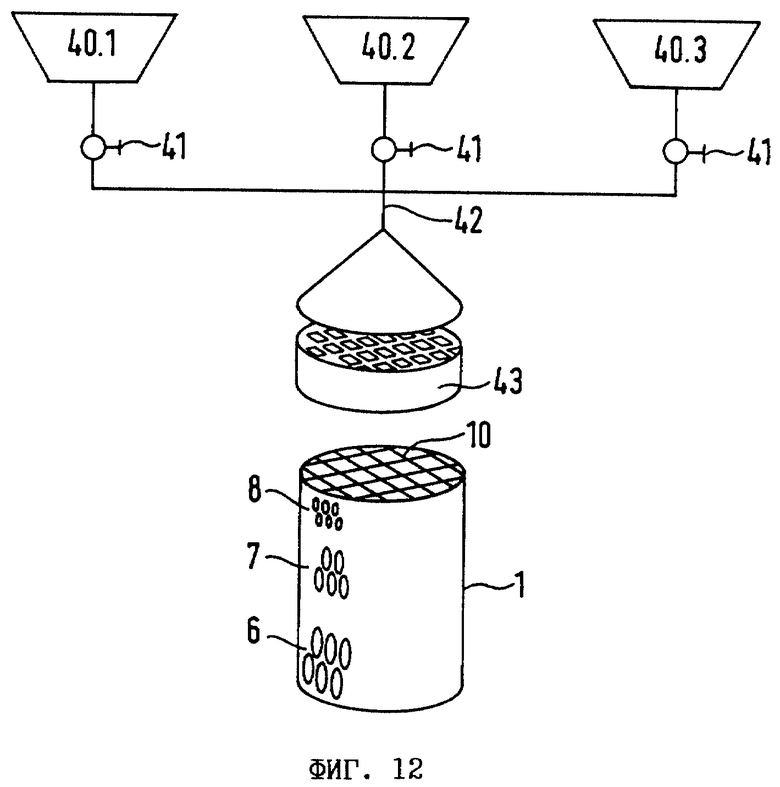

на фиг. 12 - принципиальная схема еще одного варианта процесса изготовления фильтрующего элемента.

На фиг. 1 показан вырез из фильтрующего элемента 1, через который проходит поток 2 газа. На этом чертеже показаны верхний слой 3, нижний слой 4 и расположенный между ними гофрированный слой 5 из фильтровального материала. Верхний слой 3 и нижний слой 4 являются газонепроницаемыми и образуют направляющие поверхности для потока. Гофрированный слой 5 расположен между направляющими поверхностями и имеет при этом несколько ступеней фильтрования. В первой ступени 6 предусмотрено меньшее количество проточных отверстий в сравнении с обеими последующими, т.е. второй 7 и третьей 8 ступенями фильтрования. Размеры отверстий 9 каждой из последовательно расположенных ступеней 6, 7 и 8 фильтрования уменьшаются в направлении потока 2 газа, при этом для обозначения различий в размерах этих отверстий они на чертеже показаны в виде отверстий 9.1, 9.2 и 9.3 различной величины. Таким образом, каждая из последовательно расположенных ступеней 6, 7 и 8 фильтрования обеспечивает отфильтровывание частиц различного размера. В качестве фильтровального материала для гофрированного слоя 5 можно использовать керамику или же металлическую проволоку, соответственно металлическую сетку. В примере по фиг. 1 поток 2 газа проходит по образованному между верхним слоем 3 и нижним слоем 4 пути 10, не изменяющему направление этого потока. Тем не менее поток несколько отклоняется перемычками, которыми образованы отверстия 9.1, 9.2 и 9.3. На пути 10 прохождения потока слой 5 из фильтровального материала имеет такую гофрировку, что по длине шага λ его гофров поток 2 газа проходит через гофрированный слой 5 дважды. Длина шага λ не является жестко задаваемой величиной, и поэтому можно использовать гофрировку с иными размерами. Это относится не только к шагу гофров, но и к их амплитуде А. Последняя величина может уменьшаться или же увеличиваться по длине фильтрующего элемента. Благодаря этому поток в фильтрующем элементе имеет различную скорость, что в зависимости от насыщенности потока 2 газа частицами может оказаться целесообразным. Слою 5 из фильтровального материала, образующему отдельные ступени 6, 7 и 8 фильтрования, можно также придать изогнутую в продольном направлении форму, сфальцевать или придать иную геометрию. Переход от одной ступени фильтрования к последующей также необязательно должен осуществляться так, как это показано на чертеже, с равномерным шагом λ гофров. Более того, переход между первой 6 и второй 7 ступенями фильтрования может быть плавным, что зависит от технологии изготовления слоя 5.

На фиг.2 также показан вырез из фильтрующего элемента 1, в котором предусмотрены первая 6, вторая 7 и третья 8 ступени фильтрования, в свою очередь также расположенные между верхним слоем 3 и нижним слоем 4. Отдельные ступени 6, 7 и 8 фильтрования имеют стоки 11. Стоки 11 представляют своего рода углубления, выполненные в соответствующих ступенях 6, 7 и 8 фильтрования, причем в направлении набегания потока на соответствующую ступень углубление, образующее первый сток 11.1, своей вершиной обращено по ходу прохождения потока 2 газа по пути 10, а углубление, образующее второй сток 11.2, обращено своей вершиной навстречу потоку. Тогда как на первом стоке 11.1 частицы скапливаются в его середине, второй сток 11.2 распределяет поступающие частицы по обе стороны от него. Выполнение стока в соответствии с формой первого стока 11.1 целесообразно прежде всего в том случае, когда насыщенность потока 2 газа частицами не настолько велика, чтобы скопление частиц в одном единственном месте могло привести к высоким потерям давления. При опасности забивки ступени фильтрования сток более предпочтительно выполнять в соответствии с формой второго стока 11.2, поскольку в этом случае обеспечивается распределение частиц. Ступень фильтрования может иметь также несколько стоков.

На фиг. 3 показан вырез из фильтрующего элемента 1, в котором предусмотрены первые слои 12 из газонепроницаемого материала и вторые слои 13 из фильтровального материала. Первые слои 12 выполнены таким образом, что поток 2 газа несколько раз отклоняется, изменяя свое направление, и в результате многократно пересекает вторые слои 13 из фильтровального материала. Эти вторые слои 13 имеют объединенные ступени фильтрования, а именно первую 6, вторую 7 и третью 8. Поскольку в этом примере выполнения газонепроницаемые слои 12, образующие направляющие поверхности для потока, выполнены гофрированными, а расположенный между ними фильтровальный материал вторых слоев 13, напротив, по плоскости прилегает к соответствующим вершинам гофров, поток 2 газа проходит в фильтрующем элементе 1 более длинный путь в сравнении с длиной пути, который он проходит в фильтрующих элементах, изображенных на фиг.1 и 2. В этом случае для термической или каталитической обработки потока 2 газа в фильтрующем элементе 1 для фильтра может быть подобрана оптимальная форма в зависимости от требуемых размеров и необходимой длины пути потока. Кроме того, благодаря отклонению потока в фильтрующем элементе 1 согласно фиг. 3 перемешивание происходит также по-иному в сравнении с тем, которое имеет место в двух других вышеописанных фильтрующих элементах.

Согласно еще одному варианту выполнения предусмотренные в фильтрующем элементе 1 направляющие поверхности для потока могут быть дополнительно снабжены, по меньшей мере на некоторых участках, другими направляющими поверхностями, обеспечивающими дополнительное перемешивание. Последние могут быть образованы как сквозными отверстиями, так и структурами, известными по автомобильным каталитическим нейтрализаторам, разработанным настоящим заявителем. Поскольку поток 2 газа многократно проходит через вторые слои 13 с одинаковыми по размеру фильтрующими отверстиями в пределах соответственно первой 6, второй 7 и третьей 8 ступеней фильтрования, как показано на чертеже, во вторых слоях 13 согласно другому варианту выполнения в начале соответствующей ступени фильтрования предусмотрены дополнительные отверстия, которые, однако, на чертеже не показаны. Через эти отверстия поток газа может попадать непрофильтрованным на следующую часть соответствующей ступени фильтрования. Таким образом в пределах одной ступени фильтрования достигается ступенчатое задерживание частиц. Целесообразно, чтобы количество этих дополнительных отверстий постоянно уменьшалось в направлении течения потока по пути 10. В этом случае дополнительные отверстия в последней части ступени фильтрования должны по возможности отсутствовать.

На фиг.4 показан фильтрующий элемент 1, проходящий через который по путям 10 поток отклоняется в радиально-осевом направлении. Фильтрующий элемент 1 вставлен в трубчатый кожух 14 и состоит из свернутых в рулон первых слоев 12 из газонепроницаемого материала и вторых слоев 13 из фильтровального материала. Вторые слои 13 из фильтровального материала так же, как и в примере по фиг. 3, проходят прямолинейно. Свернутые в рулон газонепроницаемые слои 12, напротив, хотя и являются гофрированными, тем не менее сама гофрировка в этом случае ориентирована перпендикулярно направлению течения потока газа 2 через фильтрующий элемент 1. Первые слои 12 в данном случае ориентированы и сформованы таким образом, что они могут отклонять поток газа, проходящего по соответствующему пути 10 вдоль продольной оси фильтрующего элемента 1, также в радиальном направлении. Эти отклоняющие элементы 15 геометрически могут быть расположены в фильтрующем элементе 1 параллельно друг другу или же со смещением, как это имеет место далее по ходу потока ближе к выходной части фильтрующего элемента 1. Далее, на трубчатом кожухе 14 предусмотрен электрический контактный вывод 16, через который весь фильтрующий элемент 1 или только его части могут быть подключены к источнику электрического тока. В конструкции этого фильтрующего элемента 1 целесообразно предусмотреть электропроводящие пути, проходящие внутри этого элемента.

На фиг. 5 показан еще один вариант выполнения фильтрующего элемента 1 в виде поэлементного изображения. Три части 1.1, 1.2 и 1.3 фильтрующего элемента 1 получены экструзией, спеканием или же состоят из отдельных слоев, образующих в сборе фильтрующий элемент 1. В соответствующих частях 1.1, 1.2 и 1.3 пути 10 прохождения потока определяются проточными каналами 17, которые показаны на части 1.1 штриховой линией. Между частями 1.1 и 1.2, соответственно 1.2 и 1.3 расположена первая ступень 6, соответственно вторая ступень 7 фильтрования. Обе ступени 6 и 7 фильтрования в таком составном фильтрующем элементе 1 могут быть просто вставлены между частями 1.1, 1.2 и 1.3 или закреплены в соответствующих крепежных элементах на этих частях 1.1. 1.2 и 1.3. Преимущество такого составного фильтрующего элемента 1 заключается в том, что благодаря модульной конструкции он допускает возможность его наращивания путем присоединения дополнительных частей и ступеней фильтрования. Ступени 6 и 7 фильтрования в свою очередь обеспечивают относительно простую их сборку и демонтаж, что существенно облегчает необходимую в ряде случаев замену той или иной ступени фильтрования. Эта замена может потребоваться, например, в результате коррозии или эрозии одной из ступеней фильтрования. Такая конструкция ступеней 6 и 7 фильтрования между частями 1.1 и 1.2, соответственно 1.2 и 1.3 позволяет также без чрезмерных конструктивных проблем подключить источник тока. Если ступень 6 или 7 фильтрования выполнена из металла, то достаточно присоединить ее к источнику тока через соответствующие контактные выводы, изображенные на чертеже в виде токоподводящих планок 18. В зависимости от конструктивного исполнения токоподводящей планки 18 некоторые элементы соответствующей ступени 6 или 7 фильтрования при этом в предпочтительном варианте могут быть снабжены электрическим подогревом. Таким элементом может быть, в частности, сток, на котором скапливаются отфильтрованные частицы. Электроизоляцию относительно других электропроводных элементов фильтрующего элемента 1 обеспечивают, например, крепежные элементы ступеней фильтрующего элемента. Аналогичным образом ступень фильтрования необязательно выполнять целиком из металла. Можно применять ступени фильтрования из смешанных материалов. Далее, фильтрующий элемент 1 может иметь каталитическое покрытие, которое на чертеже не показано. Каталитическое покрытие может быть сплошным или же оно может быть нанесено на отдельных участках, предпочтительно на поверхностях, определяющих границы путей прохождения потока. В таком составном фильтрующем элементе 1, который показан на чертеже, можно предусматривать различные каталитические покрытия, нанося соответственно в каждой из частей 1.1, 1.2 или 1.3 фильтрующего элемента 1 покрытия разных типов, и таким образом объединять их в нем.

На фиг.6 в качестве примера показана структура В фильтрующего элемента 1 согласно одному из вариантов выполнения последнего. Газонепроницаемый первый слой 12 с направляющими поверхностями 19 для потока вместе с первой ступенью 6 фильтрования, к которой примыкает устройство 20 накаливания для электрического подогрева, а также пористый изоляционный слой 21, электрически отделяющий устройство 20 накаливания от второй ступени 7 фильтрования, образуют структуру В для пути прохождения потока в фильтрующем элементе 1. К этой поэлементно изображенной структуре В также могла бы примыкать точно такая же структура В. Однако последняя может иметь и иное конструктивное исполнение. Изображенный первый слой 12 вместе с соседним, не показанным первым слоем 12, определяют путь 10 прохождения потока, который (путь) отделен от других путей 10 фильтрующего элемента 1. Однако направляющие поверхности 19 для потока первых слоев 12 выполнены таким образом, что перемешивание может происходить и только на самом пути 10. Однако при любом конструктивном исполнении при прохождении потока газа по пути 10 всегда обеспечивается его протекание через первую ступень 6 фильтрования, а также через вторую ступень 7 фильтрования. Первая 6 и вторая 7 ступени фильтрования могут иметь прямой или же косвенный подогрев, обеспечиваемый показанным устройством 20 накаливания. В показанной на чертеже структуре В предусмотрено только одно устройство 20 накаливания. В то время как крупные частицы задерживаются первой ступенью 6 фильтрования, вторая ступень 7 фильтрования задерживает более мелкие частицы. Изоляционный слой 21 может при этом служить буферным объемом, обеспечивая скапливание задержанных более мелких частиц между первой 6 и второй 7 ступенями фильтрования. Поскольку определенное количество мелких частиц имеет гораздо большую поверхность в сравнении с другим одинаковым по весу количеством частиц, но более крупных, мелкие частицы могут быть быстрее введены в термическую реакцию с помощью устройства 20 накаливания. Поэтому устройство 20 накаливания при плотной упаковке первой 6 и второй 7 ступеней фильтрования предпочтительно размещать ближе ко второй ступени 7. При экзотермической реакции более мелких частиц выделяющейся энергии уже достаточно и для термического превращения задержанных на первой ступени 6 фильтрования более крупных частиц без необходимости использования дополнительного устройства накаливания. По этой причине для поддержания экзотермической реакции предпочтительно, чтобы изоляционный слой 21 согласно одному из вариантов выполнения обладал оптимальной теплопроводностью или даже каталитическими свойствами.

На фиг.7 показан разрез фильтрующего элемента 1 с многослойной структурой. Поток 2 газа набегает на первый торец 22 фильтрующего элемента 1. В этом месте он распределяется по различным путям 10. Как показано на чертеже, первый подводимый поток 23 газа и второй подводимый поток 24 газа объединяются в один путь 10.1. Этот объединенный путь 10.1 в дальнейшем по длине фильтрующего элемента 1 отделен от других путей 10 прохождения потока. С целью обеспечения прохождения потока по такой траектории фильтрующий элемент 1 состоит из газонепроницаемых первых слоев 12 и газопроницаемых вторых слоев 13, которые образуют первую 6 и вторую 7 ступени фильтрования. Между двумя вторыми слоями с фильтровальным материалом 13.1 и 13.2 расположен еще один материал 25. Этот материал может быть изоляционным материалом, как и в варианте по фиг.6, или же он может представлять собой каталитически активный материал, например цеолит. Можно также использовать катализатор окисления, закрепив его в том же месте, например, для очистки ОГ дизельных двигателей. Благодаря предварительной фильтрации содержащего частицы потока 2 газа в соответствующих ступенях 6 и 7 фильтрования исключена опасность снижения эффективности каталитического материала 25 в результате оседания на его каталитически активный слой частиц, поскольку последние уже предварительно задерживаются. Далее, при такой возможной конструкции фильтрующего элемента 1 между двумя газонепроницаемыми первыми слоями 12.1 и 12.2 имеются полости 26. Эти полости 26 могут служить, например, для подвода электрических проводников или же их можно использовать в качестве проточных каналов для другой текучей среды. Если фильтрующий элемент 1 работает, например, в таких температурных условиях, при которых необходимо охлаждение, через полости 26 можно пропускать охлаждающую среду. В частности, преимущество прохождения потока среды в полостях 26 перпендикулярно направлению потока 2 газа состоит в этом случае с энергетической точки зрения в обеспечении эффективной теплопередачи. Очевидно, что вместо охлаждения фильтрующий элемент 1 можно и нагревать, причем отделенные одна от другой полости 26 позволяют также осуществлять теплопередачу избирательно.

Согласно еще одному варианту выполнения на фиг. 8 показан вырез из фильтрующего элемента 1 с одной первой 6 и одной второй 7 ступенями фильтрования, которые в данном случае отделены в фильтрующем элементе 1 друг от друга. На чертеже показаны два пути 10.2 и 10.3 прохождения потока. Показанная стрелками траектория прохождения потока по этим путям поясняет, каким образом происходит отклонение потока благодаря соответствующему выполнению газонепроницаемых первых слоев 12. Они имеют выступы 27 и углубления 28. Благодаря этому на соответствующем пути 10 образуются направляющие поверхности 19 для потока. Показанный на фиг.8 путь прохождения потока представляет собой путь того же типа, что и описанный выше в варианте по фиг.6. Благодаря многослойной структуре фильтрующего элемента 1 пути 10.2 и 10.3 прохождения потока отделены один от другого. Однако поток, проходящий по пути 10.2, может разделяться, например, в пространстве, образованном углублением 28, соответственно выступом 27. Тем не менее поток 2 газа как таковой проходит по заданному пути 10.2, который отделен от других путей.

На фиг. 9 показана принципиальная схема еще одного варианта выполнения фильтрующего элемента 1, установленного в трубчатом кожухе 14. Поток входит в фильтрующий элемент 1 радиально снаружи. С этой целью фильтрующий элемент 1 имеет в этом варианте выполнения гильзы 29, толщина которых на чертеже не обозначена. Газовый поток 2 протекает через первую гильзу 29.1, а затем, как показано на этой принципиальной схеме, через вторую гильзу 29.2. Первая 29.1 и вторая 29.2 гильзы образуют соответственно первую 6 и вторую 7 ступени фильтрования. Преимущество протекания потока радиально снаружи внутрь состоит в том, что первая гильза 29.1 имеет больший диаметр и тем самым большую фильтрующую поверхность в сравнении с поверхностью второй гильзы 29.2. Через полость 30 второй гильзы 29.2 поток 2 газа снова отводится из фильтрующего элемента 1. Гильзы 29 могут быть изготовлены из различных материалов, например из керамики или металла. Кроме того, их пористость, а также толщину можно подбирать в соответствии с конкретной целью применения. Сами гильзы 29 могут быть закреплены их торцами 31, например, в соответствующих крепежных элементах, которые при соединении с трубчатым кожухом 14 могут закрывать каждый из торцов 32 фильтрующего элемента 1. Это позволяет подводить газовый поток 2 к фильтрующему элементу 1 снаружи и отводить его из полости 30. Очевидно, что в трубчатом кожухе 14 могут быть расположены не только две гильзы 29.1 и 29.2, но и соответственно большее количество ступеней фильтрования в зависимости от требуемой эффективности фильтра. Гильзы 29 могут быть выполнены также многослойными, причем, например, из нескольких слоев может быть образована одна гильза 29. При радиальном протекании потока через фильтрующий элемент 1 образуется как минимум один единственный заданный путь 10. Этот путь проходит снаружи внутрь, соответственно наоборот. Этот путь обозначен стрелками, в направлении которых протекает поток 2 газа. Если, например, между соответствующими гильзами 29 предусмотрены опоры, то их целесообразно располагать таким образом, чтобы они обеспечивали отделение путей прохождения потока друг от друга.

На фиг. 10 показан фильтрующий элемент 1, через который поток также проходит в радиальном направлении и который в свою очередь также расположен в трубчатом кожухе 14. Этот фильтрующий элемент 1 свернут в рулон, причем перемычки 33 между отдельными витками 34 создают отделенные друг от друга пути прохождения потока. Витки 34 в свою очередь также выполнены таким образом, что они имеют контактные точки 35. Последние обеспечивают такое секционирование фильтрующего элемента 1, при котором поток 2 газа принудительно проходит через виток 34 и тем самым через ступень фильтрования. Контактные точки 35 могут быть образованы на витках 34 из металлических слоев путем обжатия слоев. Очевидно, что равным образом в таких процессах изготовления, как спекание или экструзия, могут применяться и матрицы соответствующих форм.

На фиг.11 показана принципиальная схема процесса изготовления жаростойкого и регенерируемого фильтрующего элемента 1. Многослойный фильтрующий элемент 1, структура которого аналогична показанному на фиг.3 вырезу, изготавливают путем подачи одного газонепроницаемого первого слоя 12 в зазор между двумя находящимися в зацеплении фасонными валками 36.1 и 36.2. Эти фасонные валки 36 имеют зубья с такой соответствующей геометрией их боковых поверхностей 37.1 и 37.2, которая позволяет придавать газонепроницаемому первому слою 12 заданный профиль 38. На профилированный таким образом газонепроницаемый первый слой 12 накладывают в качестве верхнего 3, соответственно нижнего 4 слоя нижний второй слой 13.1, соответственно верхний второй слой 13.2 из фильтровального материала. Эти уложенные соответственно один на другой слои затем соединяют друг с другом. Указанное соединение можно осуществлять пайкой, сваркой или другими методами. Благодаря одновременной подаче газонепроницаемого первого слоя 12 и второго слоя 13 из фильтровального материала в той же технологической операции обеспечивается также требуемое расположение первой ступени 6 фильтрования и второй ступени 7 более тонкого фильтрования на пути 10 прохождения потока в образованном таким образом фильтрующем элементе 1. В показанной на чертеже схеме процесса оба вторых слоя 13.1 и 13.2 имеют по всей их длине различную пористость, благодаря чему в фильтрующем элементе 1 формируются первая 6 и вторая 7 ступени фильтрования. Затем слои 13, 13.1 и 13.2, каждый из которых уложен соответственно один на другой, нарезают на отдельные заготовки, например, с помощью режущего приспособления 39, после чего эти заготовки, укладывая одна на другую, набирают в пакет с образованием фильтрующего элемента 1. Применяемые слои 13.1, 13.2 и 12 еще до окончательной обработки можно подвергать предварительной обработке таким образом, чтобы последующая обработка уже не требовалась. При этом речь идет, в частности, о нанесении каталитического покрытия, антикоррозионной защите или электрической, а также теплотехнической изоляции. В одном из вариантов осуществления способа несколько таких показанных на чертеже устройств располагают одно над другим, благодаря чему не требуется набирать в пакет нарезанные заготовки. В этом случае нарезают уже окончательно сформированные фильтрующие элементы 1. Профилирование газонепроницаемого первого слоя 12 не ограничено показанным на чертеже типом. Более того, второй слой 13 из фильтровального материала также можно профилировать дополнительно или же отдельно. Требуемый профиль при этом достигается в результате взаимодействия боковой поверхности зуба 37.1 заданной геометрии с боковой поверхностью противоположного зуба 37.2 заданной геометрии обоих фасонных валков 36.1 и 36.2. Последние могут иметь также бороздки, с помощью которых можно формировать поперечные распорки внутри первого и/или второго слоя. Наряду с фасонными валками 36.1 и 36.2 можно применять и другие профилирующие инструменты, обеспечивающие непрерывный процесс изготовления.

На фиг. 12 показан другой способ, в котором за одну и ту же технологическую операцию, при которой в фильтрующем элементе 1 формируют пути 10 прохождения потока, выполняют по меньшей мере одну первую ступень 6 фильтрования и одну вторую ступень 7 более тонкого фильтрования, размещаемые на этом пути 10. На показанной на чертеже принципиальной схеме изображены первая емкость 40.1, вторая емкость 40.2 и третья емкость 40.3. Каждая из этих емкостей заполнена материалом для экструзии или спекания соответственно различной пористости. С помощью клапанов 41 подача соответствующего материала регулируется таким образом, чтобы пористость экструдируемого или спекаемого фильтрующего элемента 1 в процессе формирования путей 10 прохождения потока изменялась в соответствии с заданной пористостью одной из его ступеней 6 или 7 фильтрования. По общей для всех емкостей 40.1, 40.2 и 40.3 подводящей линии 42 смешиваемый таким путем или же разделяемый исходный материал подают в матрицу 43, которая определяет структуру фильтрующего элемента 1 вместе с параметрами путей 10 прохождения в нем потока. Стенки изображенного на чертеже фильтрующего элемента 1 за счет выбора материала для экструзии, соответственно смеси материалов имеет три различные пористости, благодаря чему образуются первая 6, вторая 7 и третья 8 ступени фильтрования. Кроме того, требуется обеспечить прохождение поступающего потока 2 газа сквозь соответствующие стенки фильтрующего элемента 1. Этого можно достичь, например, путем применения разных матриц 43, каждая из которых имеет различную форму, благодаря чему поток 2 газа должен проходить сквозь стенки без необходимости закупорки каналов фильтрующего элемента 1 на последующей технологической операции. Этот способ можно использовать и при изготовлении фильтрующего элемента 1 из гильз. В этом случае каждую из формируемых гильз предпочтительно изготавливать только из одного материала.

Таким образом, в настоящем изобретении предлагается жаростойкий и регенерируемый фильтрующий элемент, наиболее пригодный для фильтрации потоков газов, содержащих в том числе частицы различной крупности, без больших потерь давления. Этот фильтрующий элемент благодаря его конструкции и способу изготовления может найти применение в известных в настоящее время системах фильтрования в неизменной форме в сравнении с формами ранее применявшихся в них фильтров. При этом отсутствует необходимость во внесении каких-либо конструктивных изменений в уже существующие системы. Кроме того, также предлагаемый в изобретении способ изготовления позволяет сделать такой недорогой фильтрующий элемент изделием массового производства без удорожания этих фильтрующих элементов и соответствующих фильтровальных устройств в целом.

Изобретение может быть использовано в выхлопных системах двигателей внутреннего сгорания. Многослойный жаростойкий и регенерируемый, предпочтительно покрываемый каталитически активным материалом фильтрующий элемент, служащий для задерживания частиц из протекающего через него потока газа, имеет заданные пути прохождения этого потока газа, причем пути прохождения потока отделены друг от друга слоями газонепроницаемого материала и в них в каждом случае последовательно в направлении потока расположены по меньшей мере одна первая ступень фильтрования и одна вторая ступень более тонкого фильтрования. Кроме того, описан способ изготовления многослойного жаростойкого и регенерируемого фильтрующего элемента для задерживания частиц, прежде всего частиц сажи, из протекающего через него потока газа, предпочтительно потока газа от ДВС, причем в фильтрующем элементе имеются заданные пути прохождения потока. Этот способ заключается в том, что в процессе формирования отделенных друг от друга слоями из газонепроницаемого материала путей прохождения потока в фильтрующем элементе на одном пути прохождения потока одновременно располагают по меньшей мере одну первую ступень фильтрования и одну вторую ступень более тонкого фильтрования, причем эти первую и вторую ступени фильтрования располагают на пути прохождения потока, если смотреть в направлении потока через фильтрующий элемент, последовательно. Изобретение обеспечивает высокую пропускную способность с малыми потерями давления и упрощает изготовление фильтрующего элемента. 2 с. и 18 з.п.ф-лы, 12 ил.

| DE 3744265 A1, 13.07.1989 | |||

| СПОСОБ УПРАВЛЕНИЯ КРОВЛЕЙ ПРИ МНОГОСЛОЕВОЙ ОДНОВРЕМЕННОЙ ВЫЕМКЕ МОЮЩЕГО ПОЛОГОГО ПЛАСТА УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2091584C1 |

| US 4535888 А, 20.08.1985 | |||

| US 5436216 А, 25.07.1995 | |||

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1990 |

|

RU2008447C1 |

Авторы

Даты

2002-08-10—Публикация

1998-01-20—Подача