Настоящее изобретение относится к сотовому элементу со множеством образующих его сотовую структуру проточных каналов и теплоизоляцией, образованной слоями нескольких набранных в пакет и/или свернутых в рулон изолирующих металлических листов. Такой сотовый элемент предпочтительно предназначен для применения в качестве корпуса-носителя каталитического нейтрализатора отработавших газов (ОГ) в транспортных средствах. Для нейтрализации ОГ двигателей внутреннего сгорания стенки этих проточных каналов покрыты каталитическим материалом.

В WO 90/08249 и WO 96/09892 описаны элементы, сотовая структура которых определяется макроструктурами. Дополнительно такие сотовые элементы имеют микроструктуры, которые определенным образом воздействуют на поток ОГ, проходящих через образованные макроструктурами проточные каналы.

В сотовом элементе его проточные каналы ограничены стенками, которые могут быть выполнены, например, из металла. При этом такие металлические сотовые элементы могут быть изготовлены пайкой с образованием соответствующих проточных каналов с металлическими стенками. Соответствующие способы пайки описаны, например, в WO 89/07488.

Из ЕР 0229352 известно применение защиты от теплового излучения. Такая защита образована металлическими листами, расположенными в один или несколько слоев снаружи трубчатого кожуха. При этом используют такие же металлические листы, что и образующие сотовую структуру внутри трубчатого кожуха.

К характеристикам каталитических нейтрализаторов ОГ предъявляются все более высокие требования и прежде всего в автомобилестроении. Поэтому по мере ужесточения норм токсичности ОГ существует необходимость в постоянном улучшении характеристик каталитических нейтрализаторов прежде всего при пуске холодного двигателя и повторном пуске двигателя. При повторном пуске не работавшего некоторое время двигателя особое внимание следует уделять тому, чтобы сотовый элемент каталитического нейтрализатора продолжал сохранять как можно более высокую температуру. В WO 96/07021 описан термический нейтрализатор для каталитического превращения ОГ, кожух которого и изнутри, и снаружи снабжен теплоизоляцией. В качестве примеров такой изоляции в указанной публикации названы воздушный зазор и изолирующие маты.

В известных решениях для теплоизоляции используют воздух, соответственно твердые изолирующие материалы. Обладая по сравнению с известными твердыми изолирующими материалами более низкой теплопроводностью, неподвижный воздух тем не менее лишь в очень ограниченной степени препятствует лучистой теплопередачи. В отличие от этого предложенное в WO 96/07021 применение нескольких слоев металлических листов обеспечивает значительное снижение теплового излучения. Однако в местах контакта слои металлических листов образуют своего рода теплопроводные перемычки, что в результате также может привести к отдаче вовне значительного количества тепла за счет теплопроводности этих перемычек.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача усовершенствовать сотовый элемент таким образом, чтобы в максимально возможной степени снизить потери тепла, отдаваемого в окружающее пространство.

Указанная задача решается согласно изобретению с помощью сотового элемента с отличительными признаками п. 1 формулы изобретения. Предпочтительные варианты выполнения этого элемента представлены в зависимых пунктах.

Предлагаемый в изобретении сотовый элемент указанного в начале описания типа отличается тем, что изолирующие металлические листы опираются друг на друга через имеющиеся у них микроструктуры, в результате чего между слоями этих листов образованы полости, при этом высота микроструктур составляет примерно от 15 мкм до 250 мкм. Тем самым такие микроструктуры значительно ниже известных из ЕР 0229352 структур, образующих сотовые проточные каналы для прохождения отработавших газов. Микроструктуры с такой высотой известны из WO 96/09892, где их предлагалось использовать для перемешивания отработавших газов, протекающих по таким сотовым каналам ламинарным потоком. Однако в предлагаемом согласно изобретению сотовом элементе такие микроструктуры используются с абсолютно иной целью. Малая высота этих микроструктур позволяет набрать в компактный пакет несколько изолирующих металлических листов, что значительно снижает лучистую теплопередачу от такого пакета листов в окружающее пространство. Поскольку указанное снижение теплопередачи зависит в основном лишь от количества образующих изолирующие слои металлических листов, сотовый элемент по сравнению с известными решениями можно выполнить не только более компактным, но и повысить эффективность его теплоизоляции.

Кроме того, более высокая плотность упаковки листов в пакете обладает и другим преимуществом. Так, в частности, за счет придания микроструктурам определенной формы, например, при их выполнении в виде гофров с узкой остроугольной вершиной, существенно сокращается площадь поверхности, по которой соприкасаются металлические листы в двух смежных слоях. Кроме того, такая малая поверхность контакта благодаря своей малой теплопроводности позволяет значительно снизить теплопередачу между смежными слоями металлических листов.

Для эффективной защиты сотового элемента со множеством образующих его сотовую структуру проточных каналов прежде всего от тепловых потерь слои изолирующих металлических листов должны по возможности полностью охватывать и закрывать центральную часть элемента с проточными каналами. У сотовых элементов, предназначенных для применения в качестве корпусов-носителей каталитических нейтрализаторов ОГ, отверстия для входа, соответственно выхода ОГ должны, как очевидно, оставаться открытыми. Однако предлагаемую в изобретении теплоизоляцию при ее соответствующем конструктивном исполнении можно также использовать для защиты термочувствительных объектов, находящихся рядом с сотовым элементом. С этой целью теплоизоляция должна окружать проточные каналы лишь частично, чтобы теплоизолирующий эффект проявлялся, если смотреть со стороны проточных каналов, лишь в пределах ограниченного телесного угла.

В одном из предпочтительных вариантов выполнения сотового элемента предлагается по меньшей мере частично жестко соединять друг с другом изолирующие металлические листы, предпочтительно пайкой. Преимущество такого решения состоит в придании теплоизоляции высокой механической жесткости.

В другом предпочтительном варианте проточные каналы имеют металлические стенки, образованные слоями свернутых в рулон гладких и гофрированных металлических листов. В тех случаях, когда прилегающие к расположенным в центральной части сотового элемента проточным каналам изолирующие слои также выполнены из металлических листов, за один технологический переход пайкой одновременно можно соединять не только образующие эти проточные каналы металлические листы между собой, но и изолирующие металлические листы с указанной центральной частью сотового элемента.

Однако в других вариантах стенки проточных каналов могут быть изготовлены и из иных материалов, например из керамики, или же из сочетания различных материалов. Так, в частности, в одном из вариантов поверх сырой керамики со множеством выполненных в ней проточных каналов можно разместить образующие изолирующие слои металлические листы, а затем подвергнуть такую керамику обжигу. В одном из таких вариантов слои изолирующих металлических листов могут удерживаться в сырой керамике своими микроструктурами, вдавленными в эту сырую керамику.

В случае изготовления проточных каналов с металлическими стенками к последним предъявляются высокие требования в отношении коррозионной стойкости. Предлагаемый в изобретении сотовый элемент, на стенки проточных каналов которого соответствующим образом нанесен каталитически активный материал, пригоден для использования в качестве каталитического нейтрализатора отработавших газов двигателей внутреннего сгорания, прежде всего двигателей внутреннего сгорания с принудительным воспламенением рабочей смеси. Температура ОГ у таких двигателей обычно составляет более 800oC. Применяемый в подобных целях сотовый элемент при такой температуре должен сохранять свою коррозионную стойкость в течение многих тысяч часов эксплуатации. Однако в отличие от этого к теплоизоляции такие требования не предъявляются. Теплоизоляция не подвергается воздействию столь же высоких температур, что и стенки проточных каналов. При высокоэффективной теплоизоляции до такой высокой температуры в худшем случае могут нагреваться лишь те изолирующие слои, которые непосредственно примыкают к стенкам проточных каналов. Поэтому для изготовления металлических стенок проточных каналов и изолирующих металлических листов можно использовать различный материал. При этом материал, используемый для изготовления металлических стенок проточных каналов, должен обладать коррозионной стойкостью при температурах свыше 800oC, а материал, используемый для изготовления изолирующих металлических листов, может обладать меньшей коррозионной стойкостью. Для повышения механической прочности сотового элемента часть стенок проточных каналов можно жестко соединить, предпочтительно пайкой, по меньшей мере с одним слоем изолирующих металлических листов. Кроме того, в еще одном предпочтительном варианте выполнения предлагаемого сотового элемента теплоизоляция имеет такую конструкцию, при которой она даже не вступает в контакт с корродирующими газами, в частности имеет конструкцию, предотвращающую любое попадание газов в полости между изолирующими слоями.

В еще одном варианте выполнения сотовый элемент имеет трубчатый кожух, в который заключены проточные каналы. Такое решение предпочтительно не только с точки зрения повышения механической жесткости сотового элемента, но и с точки зрения технологичности его изготовления. Кроме того, такое решение позволяет варьировать конструкцию сотового элемента. Так, в частности, описанную выше теплоизоляцию можно поместить также внутрь трубчатого кожуха. Однако вместо этого или в дополнение к этому теплоизоляцию можно расположить и снаружи трубчатого кожуха. При этом внешний изолирующий слой можно выполнить из особотолстого металлического листа либо предусмотреть второй, наружный трубчатый кожух, что обеспечивают дополнительную защиту сотового элемента от механических повреждений. При использовании металлических трубчатых кожухов их предпочтительно соединять с теплоизоляцией, по крайней мере частично, пайкой.

В другом варианте выполнения слои изолирующих металлических листов могут быть образованы витками свернутой в спираль цельной металлической ленты. При этом в особом случае теплоизоляция может быть выполнена из двух металлических лент, по меньшей мере одна из которых имеет микроструктуры, причем обе эти ленты совместно свернуты спирально. Для получения такой спиральной намотки обе ленты, например, можно сначала уложить одна на другую, а затем, соединив их на одном конце одна с другой и/или с какой-либо частью сотового элемента, например с трубчатым кожухом, свернуть в рулон. В других вариантах можно использовать и более двух лент. Спиральная намотка предпочтительна, в частности, в том отношении, что она особенно проста в изготовлении. Однако можно использовать и замкнутые в кольцо слои изолирующих металлических листов. Для применения в особых целях теплоизоляции можно придать и абсолютно иную конфигурацию, принципиально не изменяя при этом ее конструкцию. Так, в частности, для защиты от теплового излучения отдельных термочувствительных объектов, находящихся вне сотового элемента, на ограниченной части поверхности этого элемента можно, например, расположить пакет слегка изогнутых изолирующих металлических листов.

В еще одном варианте выполнения по меньшей мере часть стенок проточных каналов можно выполнить с подогревом. Теплоизоляция позволяет без существенных тепловых потерь быстро доводить температуру снабженной таким подогревом зоны сотового элемента до требуемой рабочей температуры. Кроме того, теплоизоляция в этом случае способствует экономному расходованию энергии, подаваемой от соответствующего источника, например от аккумуляторной батареи транспортного средства.

В рассмотренных выше различных вариантах выполнения теплоизоляция имеет торцы, к которым примыкают края нескольких слоев изолирующих металлических листов. Если один из торцов такого сотового элемента обдувается, например, воздухом, то поток этого воздуха, протекая в полостях между слоями изолирующих металлических листов, может оказывать нежелательное охлаждающее действие. Поэтому в предпочтительном варианте изолирующие металлические листы предлагается по меньшей мере частично соединить друг с другом вблизи указанного торца или торцов, чтобы воспрепятствовать или блокировать таким путем воздухо- или газообмен между полостями, образованными между слоями изолирующих металлических листов, и окружающей теплоизоляцию средой. С этой целью, например, слои изолирующих металлических листов либо вблизи торца соединяют друг с другом пайкой, либо расположенные с этого торца полости между ними герметизируют наполнителем, либо на торец дополнительно устанавливают герметизирующую крышку.

Кроме того, эффективность теплоизоляции можно повысить, воздухонепроницаемо закрыв и вакуумировав все полости между слоями изолирующих металлических листов или их часть.

Помимо снижения общей теплопроводности, такое решение при определенных условиях позволяет также воспрепятствовать проникновению в теплоизоляцию коррелирующих газов.

Тепловое излучение внутри теплоизоляции и/или отдачу тепла сотовым элементом вовне можно дополнительно уменьшить, если по меньшей мере на части слоев изолирующих металлических листов теплоизоляции, в частности по меньшей мере на внешнем слое изолирующих металлических листов, предусмотреть поверхность, коэффициент теплового излучения которой составлял бы менее 0,1. Поэтому в одном из вариантов такие слои предлагается целиком выполнить из материала с требуемыми характеристиками теплового излучения, а в другом варианте на поверхность образующего такой изолирующий слой металлического листа предлагается нанести покрытие из материала, отличного от материала остальной части этого изолирующего слоя. Такое покрытие можно наносить, например, осаждением из паровой фазы или напылением.

Другие преимущества и отличительные особенности предлагаемого в изобретении сотового элемента более подробно рассмотрены ниже на примере нескольких не ограничивающих вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

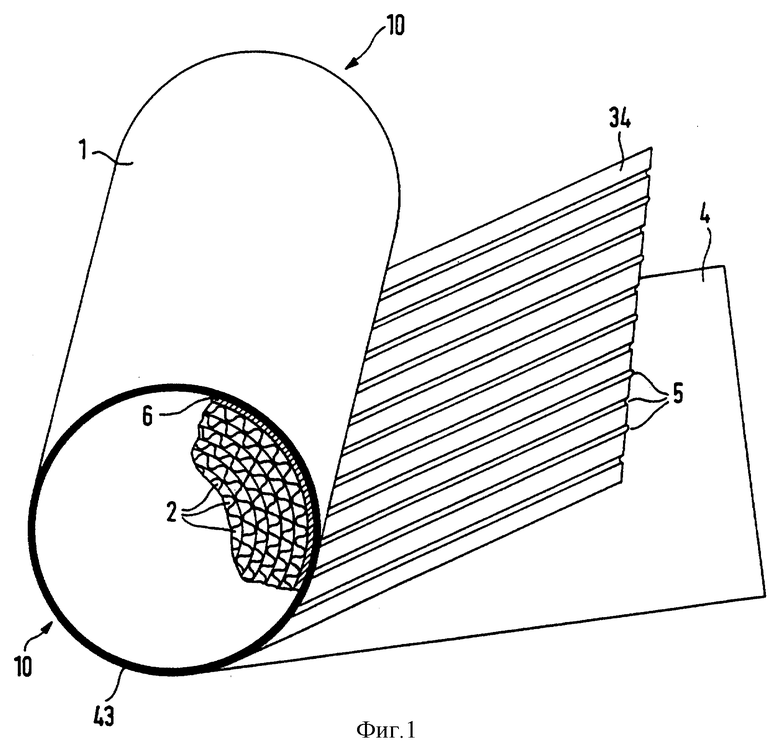

на фиг. 1 - вид в перспективе цилиндрического сотового элемента со свернутой в рулон теплоизоляцией,

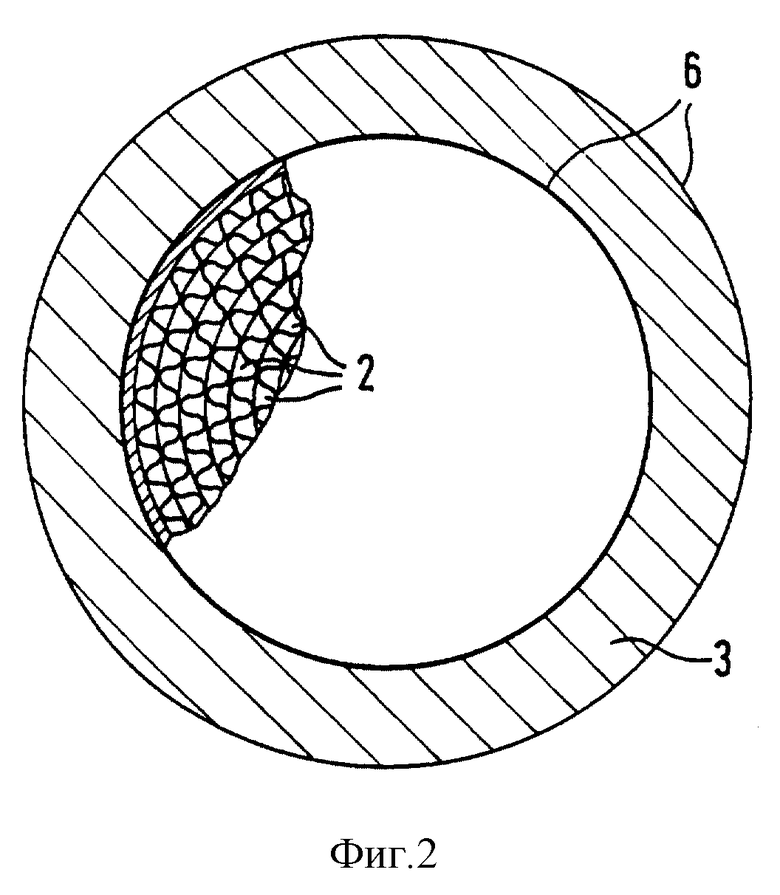

на фиг. 2 - поперечное сечение сотового элемента с двумя трубчатыми кожухами,

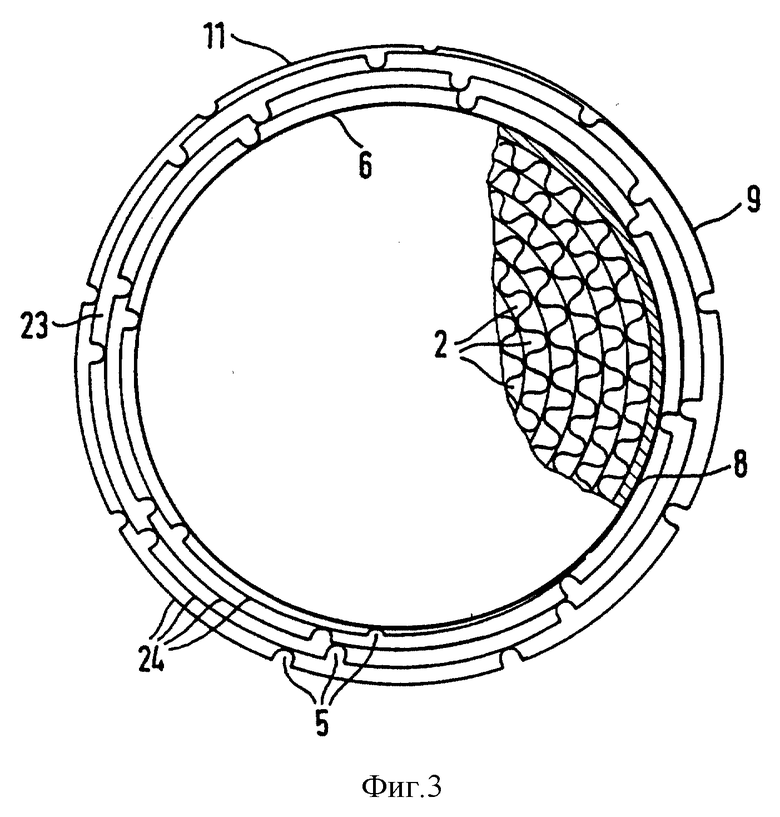

на фиг. 3 - сотовый элемент с теплоизоляцией, выполненной из одной металлической ленты,

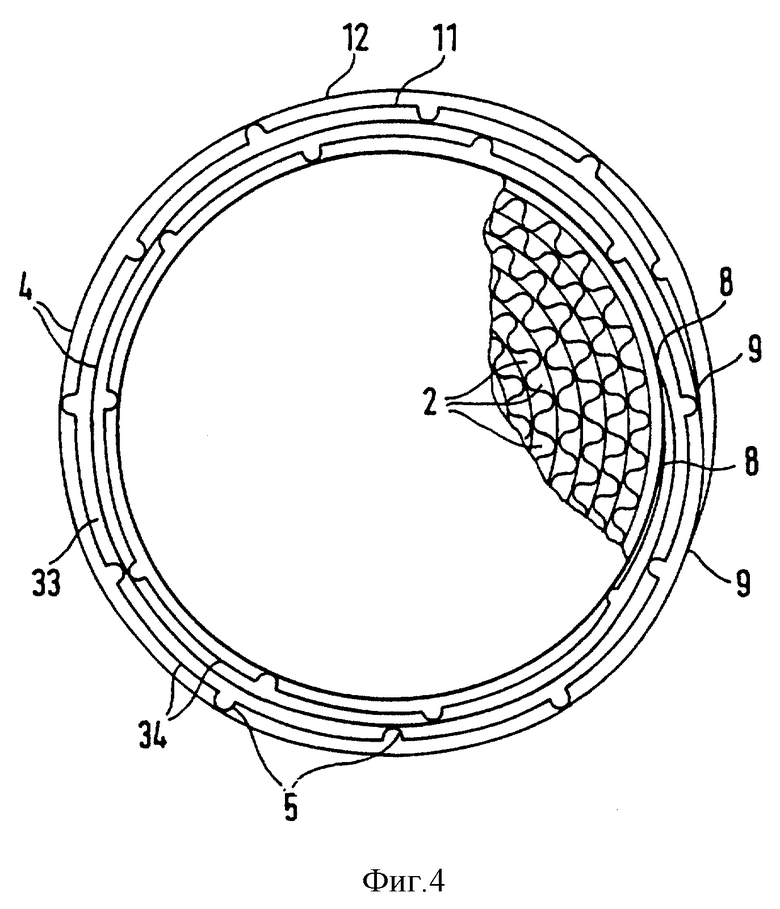

на фиг. 4 - сотовый элемент с теплоизоляцией, выполненной из двух металлических лент,

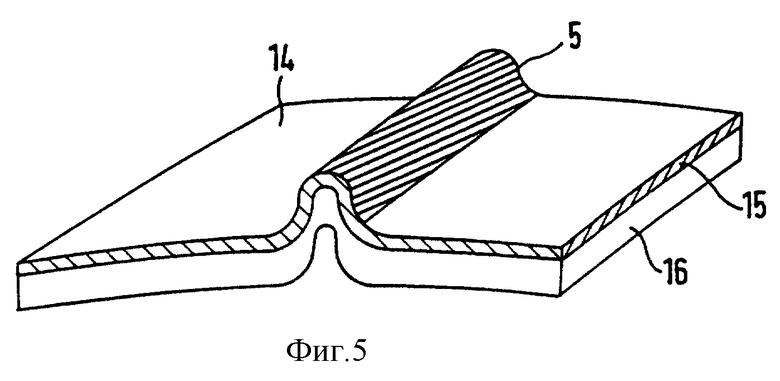

на фиг. 5 - участок образующего изолирующий слой металлического листа с микроструктурой и препятствующим тепловому излучению покрытием,

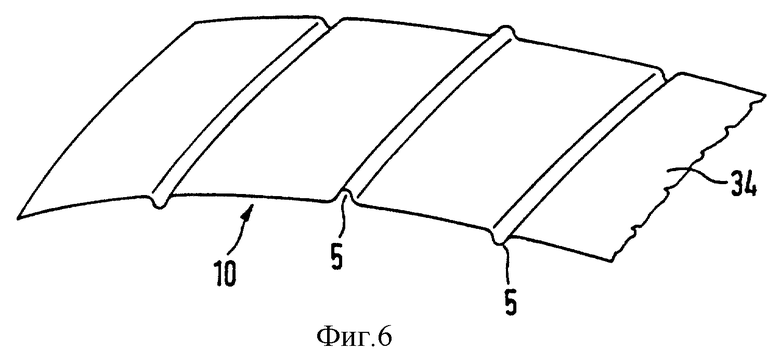

на фиг. 6 - изолирующий металлический лист с выступающими с обеих сторон параллельными микроструктурами,

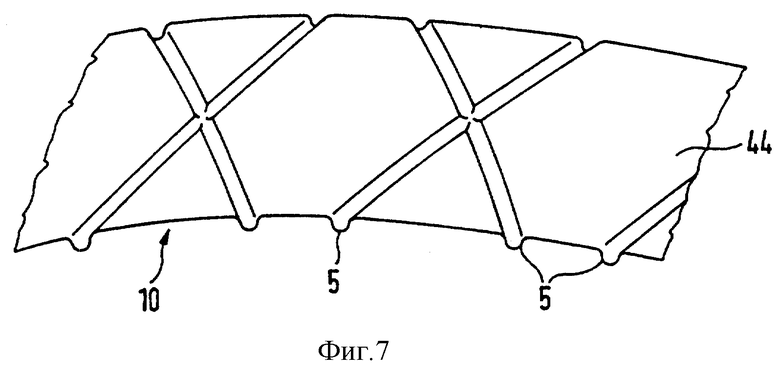

на фиг. 7 - изолирующий металлический лист с перекрестно-параллельными микроструктурами,

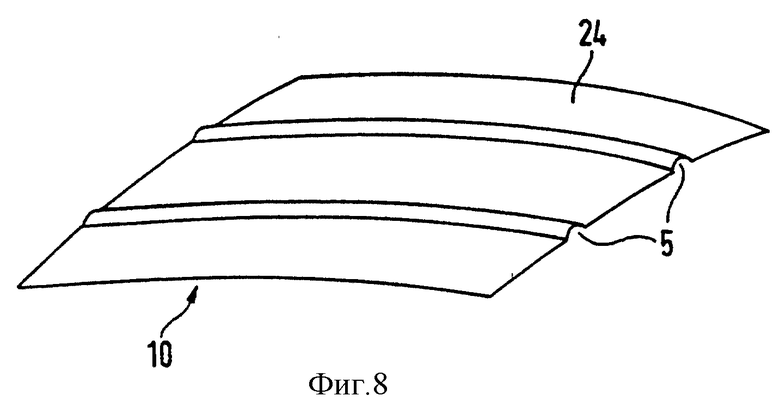

на фиг. 8 - изолирующий металлический лист с параллельными торцовой кромке микроструктурами,

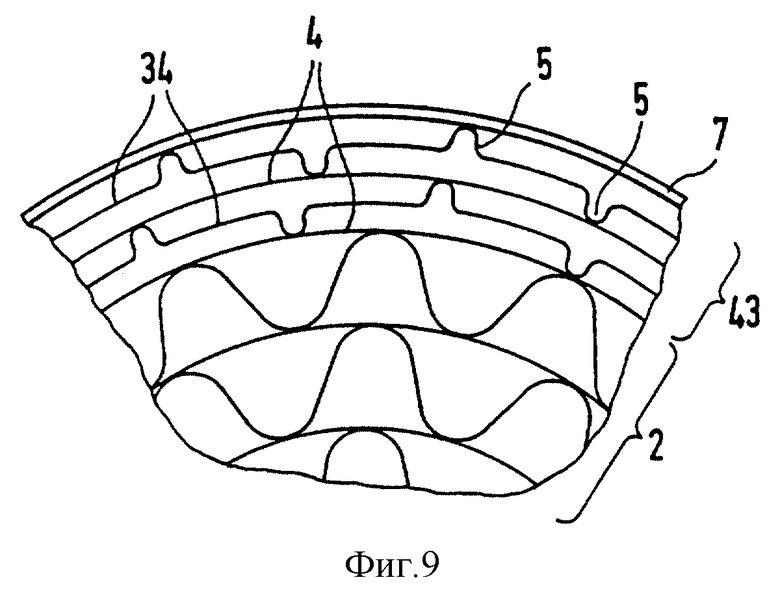

на фиг. 9 - местный разрез сотового элемента, теплоизоляция которого выполнена из образующих изолирующие слои металлических листов с микроструктурами и без них, и

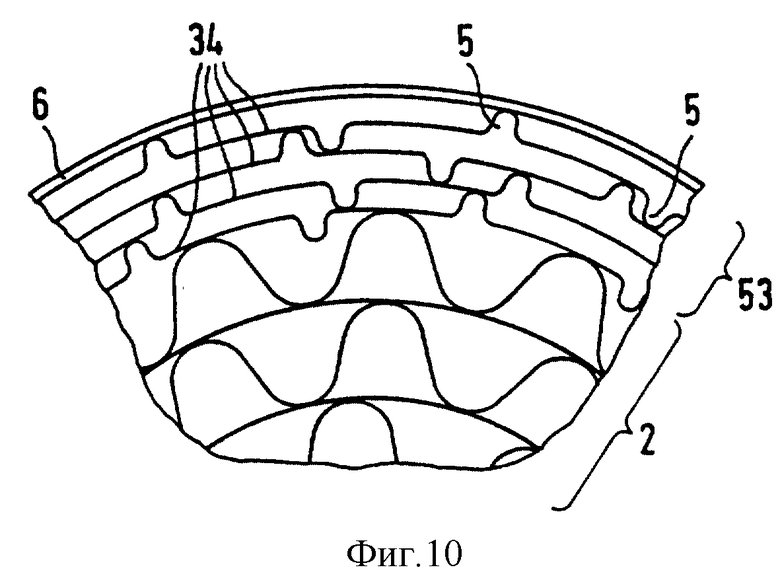

на фиг. 10 - местный разрез сотового элемента, теплоизоляция которого выполнена из образующих изолирующие слои металлических листов с микроструктурами с обеих сторон.

На фиг. 1 показан предпочтительный вариант выполнения предлагаемого в изобретении сотового элемента 1. В сечении центральная часть этого элемента имеет сотовую структуру, состоящую из множества проточных каналов 2, образованных слоями свернутых в рулон гладких и гофрированных металлических листов. Эти проточные каналы проходят сквозь сотовый элемент между его торцами 10. Центральная часть сотового элемента заключена в цилиндрический трубчатый кожух 6, который в свою очередь окружен теплоизоляцией 43. Теплоизоляция 43 в данном варианте образована слоями изолирующих металлических листов, один 4 из которых является гладким, а другой 34 с обеих сторон имеет микроструктуры 5. На фиг. 1 сотовый элемент показан в момент незадолго до того, как оба изолирующих металлических листа 4 и 34 будут полностью обернуты вокруг центральной части этого элемента.

На фиг. 2 сотовый элемент имеет такую же, как и в варианте по фиг. 1, центральную часть, заключенную во внутренний трубчатый кожух 6. В этом варианте отношение толщины теплоизоляции 3, примыкающей снаружи к этому внутреннему трубчатому кожуху 6, к диаметру центральной части существенно превышает такое же отношение в варианте по фиг. 1. Теплоизоляция 3 заключена также во второй, наружный трубчатый кожух 6.

На фиг. 3 показана особая конструкция теплоизоляции 23. Металлические изолирующие слои в этом случае образованы витками свернутой в спираль цельной металлической ленты 11, в форме которой выполнен металлический лист 24, с микроструктурами 5, выступающими с внутренней стороны этой ленты 11. Внутренний край 8 образованной металлической лентой 11 спирали соединен с трубчатым кожухом 6, а ее наружный край 9 соединен с предыдущим витком этой же ленты.

Другая возможная конструкция теплоизоляции 33 показана на фиг. 4. Эта конструкция аналогична варианту по фиг. 1, но отличается от нее тем, что в данном случае микроструктуры 5 на металлической ленте 11, в форме которой выполнен металлический лист 34, проходят примерно параллельно каналам, тогда как в примере по фиг. 1 они проходят практически поперечно им. В рассматриваемом варианте теплоизоляция 33 в отличие от теплоизоляции 23 по фиг. 3 образована двумя спирально свернутыми металлическими лентами 11, 12, одна 12 из которых является гладкой, т.е. не имеет микроструктур 5.

На фиг. 5 в увеличенном масштабе показан участок образующего изолирующий слой металлического листа 14 для более наглядного пояснения двух характерных особенностей его структуры. Этот изолирующий лист 14 имеет микроструктуру 5 примерно такой же высоты и толщины, что и в остальных случаях. Подобную микроструктуру получают, например, рельефной формовкой (выдавливанием) или гибкой металлического листа 14. В другом варианте такие микроструктуры можно сформировать нанесением на металлический лист дополнительного материала. Изолирующий металлический лист 14 в рассматриваемом варианте имеет слоистую структуру. На одну сторону этого листа 14 сплошным слоем нанесено более тонкое покрытие 15, препятствующее тепловому излучению. Это покрытие 15 нанесено на материал основы 16. Покрытие 15, препятствующее тепловому излучению, можно наносить на основу 16, например, гальваническим осаждением.

На фиг. 6 показан изолирующий металлический лист 34, микроструктуры 5 которого образованы рядом проходящих параллельно друг другу прямолинейных гофров, которые попеременно выступают с разных сторон листа 34. Кроме того, микроструктуры 5 проходят перпендикулярно торцовой кромке 10 листа 34.

Такой изолирующий металлический лист 34 в сочетании с другими изолирующими металлическими листами такого же типа позволяет получить теплоизоляцию 3 наиболее предпочтительной конструкции. В данном случае изолирующие металлические листы набирают в пакет таким образом, чтобы в смежных слоях гофры, образующие микроструктуры, проходили в перекрестных направлениях. Иными словами, изолирующие металлические листы набирают в пакет таким образом, чтобы по меньшей мере одна пара слоев этих изолирующих металлических листов, между которыми заключена по меньшей мере одна общая полость, опирались друг на друга точно через расположенные рядами гофры, которые в смежных слоях проходят в перекрестных направлениях. В такой конструкции со взаимно перекрещивающимися гофрами обеспечивается практически точечное их соприкосновение, при этом места контакта в одном слое находятся друг от друга на расстоянии, равном двойному шагу, с которым расположены соседние параллельные микроструктуры 5. Места контакта листа 34 со смежными в пакете верхним и нижним листами находятся друг от друга на расстоянии, равном шагу между параллельными микроструктурами 5. Сами параллельные микроструктуры предпочтительно располагать с шагом от 1 до 20 мм, при этом наиболее оптимальными являются значения от 5 до 15 мм. При такой конструкции тепло, которое в целом распространяется перпендикулярно этим листам 34, должно проходить по значительно более длинным обходным путям. Благодаря таким обходным путям, а также благодаря точечным местам контакта смежных слоев металлических листов эффективность теплоизоляции существенно повышается.

В показанном на фиг. 7 варианте выполнения металлический лист 44 благодаря параллельно-перекрестному расположению гофров, образующих микроструктуры 5, обладает высокой механической жесткостью. Такая структура листа в зависимости от выбранного радиуса изгиба допускает его гибку и обертывание вокруг сотового элемент лишь в определенных направлениях. Поскольку гофры выступают только с одной определенной стороны листа 44, с другой его стороны предпочтительно располагать листы 14, 24, 34 либо 44, также имеющие микроструктуры. Использование же изолирующих металлических листов, не имеющих микроструктур, привело бы к образованию с одной стороны таких листов 44 нежелательной, слишком большой поверхности контакта. В сочетании с листом 44 наиболее целесообразно использовать листы 14, 24 и 34, микроструктуры которых по своей форме, углу пересечения и/или шагу между ними отличаются от тех же параметров микроструктур на листе 44. Такое сочетание разнородных по своей структуре листов позволяет не допустить, чтобы микроструктуры одного слоя изолирующих металлических листов входили с геометрическим замыканием в микроструктуры другого слоя. На фиг. 8 показан изолирующий металлический лист 24 с микроструктурами 5, который наиболее пригоден для использования в сочетании с листом, показанным на фиг. 7.

На фиг. 9 и 10 в сечении показаны фрагменты центральной части сотового элемента и теплоизоляции 43 и 53 соответственно. В этом случае переходный слой от центральной части к теплоизоляции 43, соответственно 53 образован изолирующим металлическим листом 4 без микроструктур (фиг. 9), соответственно изолирующим металлическим листом 34 с микроструктурами (фиг. 10). Листы 4 и 34 соответственно образуют один пакет, но с различными слоями. На фиг. 10 все слои этого пакета образованы листами 34, которые с обеих сторон имеют микроструктуры. На фиг. 9 слой из листов 34 с микроструктурами перемежается по меньшей мере с одним слоем из листа 4 без микроструктур. Помимо этого в показанном на фиг. 9 варианте внешний слой изолирующих металлических листов 7 толще расположенных под ним слоев изолирующих металлических листов 4, 34. При этом в сочетании с таким металлическим листом 7 можно использовать и описанные выше металлические листы 14, 24 и 44.

Форма предлагаемого в изобретении сотового элемента не ограничена только показанной на фиг. 1 трехмерной цилиндрической формой, соответственно его профиль в сечении не ограничен представленным на последующих чертежах круглым профилем. Более того, такой сотовый элемент может иметь, например, трехмерную коническую или пирамидальную форму, соответственно многоугольное поперечное сечение. Далее, металлические листы с микроструктурами, образующие теплоизоляцию 3; 23; 33; 43; 53, можно располагать и иначе относительно проточных каналов 2, а не только так, как это показано на чертежах. Например, теплоизоляция может лишь частично окружать проточные каналы 2, например, половину центральной части с такими каналами, или же проточные каналы 2 дополнительно могут располагаться и снаружи нее.

Изобретение может быть использовано в каталитических нейтрализаторах отработавших газов ДВС, преимущественно с принудительным воспламенением рабочей смеси. Представлен сотовый элемент со множеством образующих его сотовую структуру проточных каналов и теплоизоляцией, образованной слоями нескольких набранных в пакет и/или свернутых в рулон изолирующих металлических листов, которые опираются друг на друга через имеющиеся у листов микроструктуры, в результате чего между слоями этих листов образованы полости, при этом высота микроструктур составляет примерно от 10 - 250 мкм. Благодаря такой конструкции сотовый элемент характеризуется лишь незначительными потерями тепла, излучаемого в окружающее пространство. 22 з.п. ф-лы, 10 ил.

| Квадратные циферблатные весы | 1930 |

|

SU22935A1 |

| МЕТОДИЧЕСКАЯ РЕГЕНЕРАТИВНАЯ ПЕЧЬ | 1924 |

|

SU8249A1 |

| DE 3833675 A1, 05.04.1990 | |||

| US 5419876 A, 30.05.1995 | |||

| НОСИТЕЛЬ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1990 |

|

RU2053017C1 |

Авторы

Даты

2001-08-20—Публикация

1997-09-17—Подача