Настоящее изобретение относится к сотовому элементу с каналами для прохождения текучей среды от одного торца к другому, который состоит из структурированных или гладких и структурированных, в частности, гофрированных, металлических листов и предназначен для использования прежде всего в каталитических нейтрализаторах отработавших газов (ОГ) двигателей внутреннего сгорания (ДВС) транспортных средств.

Сотовые элементы указанного типа, состоящие из металлических листов, известны, например, из заявки WO 89/07488. При этом гладкие и гофрированные металлические листы, попеременно чередуясь, набраны в пакет и свернуты в рулон. Некоторые металлические листы выполнены более толстыми в сравнении с остальными. Более толстые металлические листы служат для повышения стабильности пакета, в частности, в тех случаях, когда его вставляют в трубчатый кожух. Однако использование отдельных более толстых металлических листов в пакете сопряжено с повышенными затратами на изготовление.

В определенных случаях применения сотового элемента выполнение отдельных металлических листов более толстыми для повышения стабильности не требуется. Кроме того, для снижения массы и стоимости сотового элемента его предпочтительно изготавливать из максимально тонких листов. Однако это противоречит задаче повышения стабильности сотового элемента и обеспечения долговременной коррозионной стойкости. Хотя в большинстве участков сотового элемента возникают только такие нагрузки, которые может выдержать даже очень тонкая фольга, тем не менее при использовании фольги толщиной менее 40 мкм, в частности, например, около 30 мкм, существуют две трудности. С одной стороны, изготовление листов из тонкой фольги и прежде всего их механическое соединение друг с другом и/или с трубчатым кожухом затруднительно. При соединении такой тонкой фольги, прежде всего пайкой или сваркой, она очень легко прожигается насквозь. С другой стороны, торцы таких сотовых элементов в процессе эксплуатации подвержены действию высоких механических нагрузок, обусловленных пульсирующими потоками, а также значительной коррозии и эрозии.

Как известно, металлические сотовые элементы применяют также, например, в каталитических нейтрализаторах ОГ моторизированных двухколесных транспортных средств. В этих нейтрализаторах из-за высоких механических нагрузок и/или коррозионного воздействия до настоящего времени используют относительно толстую фольгу толщиной от 80 до 120 мкм. При этом фактически, как показали исследования, нагрузке часто подвергаются лишь торцевые зоны нейтрализатора.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача создать сотовый элемент с достаточной стабильностью для различных целей применения, который имел бы минимальную массу и обладал бы стойкостью к коррозии и механической прочностью.

Эта задача решается с помощью предложенного сотового элемента, предназначенного для использования в каталитических нейтрализаторах отработавших газов двигателей внутреннего сгорания транспортных средств и состоящего из структурированных или гладких и структурированных металлических листов, образующих каналы для прохождения текучей среды от одного торца к другому, при этом толщина по меньшей мере части металлических листов составляет менее 40 мкм. Согласно изобретению по меньшей мере часть металлических листов толщиной менее 40 мкм снабжена на отдельных участках дополнительными усиливающими структурами, представляющими собой микроструктуры, и/или пересекающиеся микроструктуры, и/или сфальцованные участки, и/или сфальцованные краевые зоны.

Предпочтительно изготовление сотового элемента с толщиной по меньшей мере части металлических листов примерно 30 мкм.

При этом сфальцованные участки целесообразно расположить в зоне одного или обоих торцов сотового элемента так, чтобы участки проходили от торцов на глубину, составляющую предпочтительно от 1 до 10 мм, предпочтительно от 3 до 5 мм.

Целесообразно сфальцованные участки расположить по краям металлических листов.

Желательно металлические листы соединить между собой пайкой по меньшей мере на части мест их взаимного контакта, предпочтительно в зонах дополнительных сфальцованных участков.

В одном из предпочтительных вариантов выполнения сотового элемента по меньшей мере часть металлических листов соединена их концами, предпочтительно сваркой или пайкой, с окружающим сотовый элемент трубчатым кожухом, при этом усиливающие структуры образованы сфальцованными краевыми зонами на концах указанных металлических листов.

Концы соединенных с трубчатым кожухом металлических листов могут быть сфальцованы на глубину от 1 до 10 мм, предпочтительно от 3 до 5 мм.

По меньшей мере часть металлических листов по меньшей мере на отдельных участках может иметь в качестве усиливающих структур микроструктуры, предпочтительно высотой или глубиной от 10 до 50 мкм, в частности, пересекающиеся микроструктуры.

Сотовый элемент в соответствии с изобретением может состоять из гладких и структурированных металлических листов, при этом структурированные металлические листы по меньшей мере на 5 мкм, предпочтительно на 10 мкм, тоньше гладких металлических листов.

Более предпочтительным для использования является сотовый элемент, у которого в соответствии с изобретением края по меньшей мере части металлических листов сфальцованы по меньшей мере на одном торце, предпочтительно на глубину от 1 до 10 мм, в частности от 3 до 5 мм.

Предлагаемый согласно изобретению сотовый элемент выполнен из структурированных или попеременно чередующихся в основном гладких и структурированных металлических листов. Структурированные металлические листы предпочтительно представляют собой гофрированные листы. Благодаря попеременному чередованию в основном гладких и структурированных листов либо различно структурированных листов образуются каналы, через которые от одного торца к другому может проходить текучая среда. Сотовый элемент пригоден прежде всего для применения в каталитическом нейтрализаторе ОГ двигателя внутреннего сгорания транспортного средства. С этой целью стенки каналов сотового элемента имеют каталитическое покрытие, вдоль которого протекают отработавшие газы ДВС. Как указывалось выше, толщина по меньшей мере части металлических листов сотового элемента составляет менее 40 мкм, в частности около 30 мкм.

Обычно все металлические листы, из которых состоит сотовый элемент, имеют определенную одинаковую толщину, составляющую, как правило, приблизительно от 40 до 60 мкм. Для уменьшения массы сотового элемента согласно настоящему изобретению предлагается уменьшить толщину по меньшей мере части листов, предпочтительно всех металлических листов, до менее 40 мкм. При этом для достижения тем не менее достаточной механической прочности по меньшей мере те металлические листы, толщина которых составляет менее 40 мкм, снабжают дополнительными усиливающими структурами.

Особенно важное значение имеет наличие таких усиливающих структур в торцевых зонах, где возникают максимальные нагрузки и где металлические листы соединены друг с другом, предпочтительно пайкой. При пайке может происходить, например, легирование основного материала припоем, что при очень малой толщине основного материала может существенно изменить его свойства. Если же материал в соединяемых пайкой зонах усиливают, эта проблема не возникает.

Особенно просто торцы можно усилить путем фальцевания краев металлических листов. Благодаря этому на сфальцованном участке толщина слоев металлических листов удваивается без существенного увеличения массы сотового элемента или отрицательного влияния на другие его свойства. При присоединении сфальцованных краев к соседним металлическим листам, например, пайкой, при определенных условиях может быть достигнута даже некоторая дополнительная упругость сотового элемента при действии переменных термических нагрузок.

Фальцевание может быть целесообразным также по краям тех металлических листов, которые соединяются с трубчатым кожухом. При изготовлении прочных соединений в этом случае также важно предусматривать усиленный участок.

Структурированные металлические листы предпочтительно также снабжать дополнительными структурами, располагая их поперечно основным структурирующим элементам, как это описано, например, в заявке EP 0454712 B1. Эти дополнительные структуры имеют существенно меньшую по сравнению с основной структурой амплитуду и воздействуют в первую очередь на текучую среду, проходящую через сотовый элемент, улучшая ее контакт со стенками образующих соты каналов. Применяемые согласно изобретению тонкие металлические листы гораздо проще структурировать в поперечном направлении и гофрировать в сравнении с металлическими листами толщиной более 40 мкм. Как было неожиданно установлено, такие микроструктуры улучшают также механические свойства тонких металлических листов, что позволяет избежать их нежелательных деформаций в процессе изготовления. Это относится, в частности, к микроструктурам, которые проходят в двух пересекающихся направлениях под некоторым углом к направлению, в котором текучая среда проходит через сотовый элемент.

Решаются изобретением также проблемы, когда при использовании сотового элемента в торцевой зоне возникают высокие механические нагрузки и/или она подвержена сильному коррозионному воздействию. За счет фальцевания торцевых краев в принципе каждый лист фольги независимо от его исходной толщины может быть усилен в краевой зоне, что позволяет применять даже в экстремальных случаях более тонкую, чем до сих пор, фольгу, но при этом усиленную в краевой зоне.

Другие преимущества изобретения, а также различные варианты его выполнения и примеры его практического использования более подробно поясняются в последующем описании со ссылкой на прилагаемые чертежи, на которых:

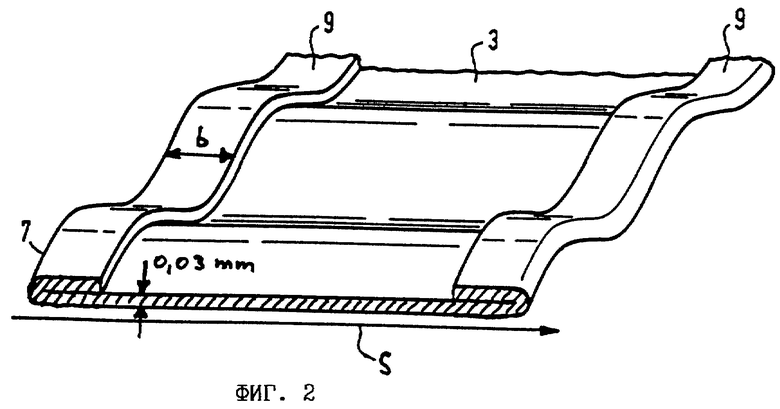

на фиг. 1 показан сотовый элемент в завершающей стадии его изготовления,

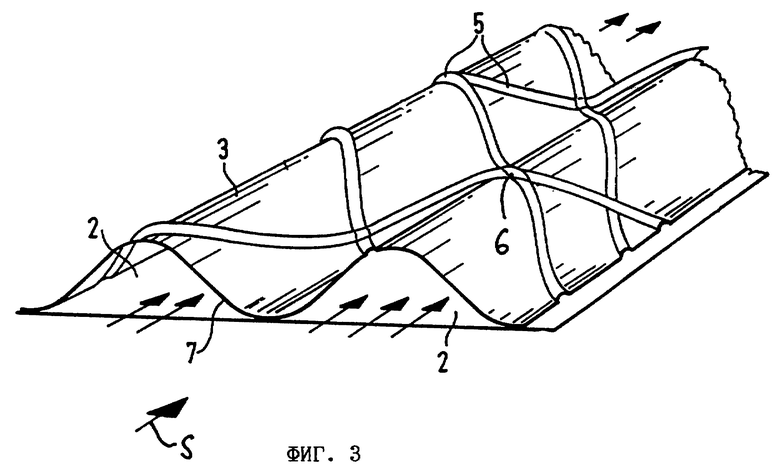

на фиг. 2 - вид в перспективе части гофрированного металлического листа в поперечном разрезе и

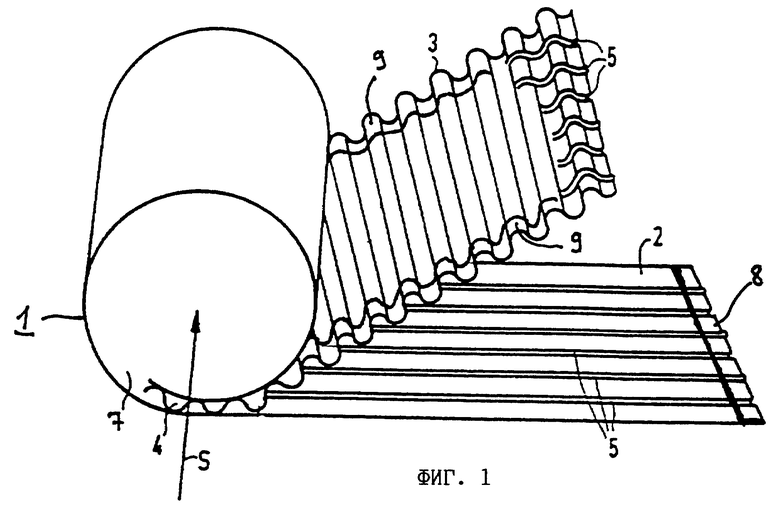

на фиг. 3 - схематический вырез из сотового элемента, поясняющий расположение пересекающихся микроструктур.

На фиг. 1 схематически изображен сотовый элемент в завершающей стадии его изготовления. В данном примере показан сотовый элемент, спирально скрученный в рулон из металлических листов, однако представленное ниже конструктивное исполнение относится также и к другим типам сотовых элементов, в частности, к сотовым элементам с S-образно свернутыми листами или к сотовым элементам, листы которых каким- либо иным образом свернуты и набраны в пакет. Сотовый элемент 1 состоит из попеременно чередующихся гладких 2 и гофрированных 3 металлических листов. Благодаря волнистой структуре гофрированных листов 3 в готовом сотовом элементе образуются каналы 4, по которым от одного торца 7 к другому в направлении S протекает поток отработавших газов (ОГ). Гофрированный лист 3 и/или гладкий лист 2 могут быть выполнены из фольги толщиной менее 40 мкм, в частности, толщиной около 30 мкм. Для усиления, соответственно для придания жесткости такой столь тонкой фольге предпочтительно предусмотреть микроструктуры 5, высота, соответственно глубина которых может составлять, например, от 10 до 50 мкм. Хотя размеры этих микроструктур существенно меньше размеров каналов 4, однако все они имеют один и тот же порядок величин, благодаря чему обеспечивается значительное механическое усиление тонких металлических листов 2, 3.

Альтернативно и/или в дополнение к микроструктурам 5 края листов 2, 3 могут быть сфальцованы на глубину b, как показано на фиг. 2. На сфальцованном участке 9 лист имеет двойную толщину, вследствие чего свойства краевых зон приблизительно соответствуют свойствам обычных металлических листов. В целом металлические листы можно тем самым обрабатывать и соединять друг с другом аналогично тому, как это осуществляется при работе с обычными сотовыми элементами. Поэтому в остальном обработка сфальцованных металлических листов может производиться по известным технологическим методам. Такие же преимущества достигаются также в результате фальцевания краевых зон 8 тех металлических листов 2, 3, которые предназначены для соединения с (в данном случае не показанным) трубчатым кожухом. При этом фальцевание краев металлических листов создает такие же возможности для их последующего соединения, которые имеют место в случае обычных сотовых элементов, иными словами, для присоединения тонких металлических листов к трубчатому кожуху могут быть использованы обычные способы соединения, например, пайка или сварка.

На фиг. 2 без соблюдения масштаба показана принципиальная форма сфальцованного по краям в соответствии с изобретением гофрированного металлического листа 3. Сфальцованные на глубину b краевые участки 9 создают усиление, которое в сравнении с обычными сотовыми элементами, не имеющими усилений, придает торцам 7 как большую механическую стабильность, так и большую прочность, необходимую в местах соединений. Так, например, свойства фольги толщиной 30 мкм практически приближаются к механическим свойствам фольги толщиной 60 мкм. Для фольги толщиной 50 мкм может достигаться такая же стабильность, которая ранее достигалась при использовании фольги толщиной 100 мкм. Однако одновременно масса сотового элемента в целом остается относительно небольшой, что прежде всего улучшает характеристики сотового элемента в период пуска холодного двигателя.

На фиг. 3 показано расположение микроструктур 5, которые взаимно пересекаются в точках 6 гофрированного листа 3. Такие пересекающиеся микроструктуры обеспечивают достижение значительных преимуществ не только в случае гофрированных, но, как очевидно, также в случае гладких металлических листов 2, поскольку они придают этим листам повышенную механическую жесткость, не ограничивая при этом существенно их гибкость в процессе изготовления.

Следует отметить, что настоящее изобретение может найти применение для всех известных сотовых элементов, состоящих из металлических листов, независимо от конструктивной формы и техники соединения, используемой для повышения механической стабильности. Наиболее предпочтительно применять настоящее изобретение в сотовых элементах, изготовленных из S-образно скрученного пакета металлических листов. Кроме того, изобретение также особенно пригодно для сотовых элементов, состоящих из попеременно чередующихся металлических листов с различной гофрировкой.

Сотовые элементы с уменьшенной согласно изобретению толщиной по меньшей мере части металлических листов и дополнительными усиливающими структурами наиболее целесообразно применять в тех случаях, когда коррозионное воздействие не является чрезмерно высоким. С другой стороны, настоящее изобретение позволяет применять сотовые элементы с обычной толщиной металлических листов и усиливающими структурами также в тех случаях, в которых ранее из-за высоких нагрузок применялись металлические листы большей толщины.

Характеристики сотовых элементов, в частности, таких, которые устанавливаются вблизи двигателя транспортного средства, в период пуска холодного двигателя, а также при последующих повторных его пусках могут зависеть от осевого распределения массы. С этой целью также можно использовать описанное выше фальцевание для увеличения, соответственно уменьшения массы на отдельных участках сотового элемента.

В каталитических нейтрализаторах с электрическим подогревом фальцевание краев металлических листов позволяет целенаправленно воздействовать также на электрическое сопротивление, на его осевое распределение и на распределение тепла, образующегося при электрическом нагреве.

Сфальцованные металлические листы могут применяться при этом в снабженных подогревом каталитических нейтрализаторах многих известных конструкций вместо обычных металлических листов без необходимости внесения существенных изменений в их принципиальную конструкцию и способ изготовления. В сотовых элементах, электрически разделенных воздушными зазорами, фальцевание предпочтительно всех металлических листов способствует повышению стабильности сотового элемента и делает его торцы не чувствительными к механическим нагрузкам. Одновременно с этим сфальцованные участки образуют особенно горячие (осевые) зоны вследствие выделяющейся в них (в сравнении с обычными участками удвоенной) теплоты сопротивления, что может быть особенно предпочтительным для более быстрого достижения каталитическим нейтрализатором необходимой для преобразования температуры.

Изобретение предназначено для использования прежде всего в каталитических нейтрализаторах отработавших газов двигателей внутреннего сгорания транспортных средств. Сотовый элемент, в котором имеются каналы для прохождения текучей среды от одного торца к другому и который состоит из структурированных или гладких и структурированных металлических листов. Толщина по меньшей мере части металлических листов составляет менее 40 мкм, предпочтительно примерно 30 мкм. Часть металлических листов толщиной менее 40 мкм снабжена на отдельных участках дополнительными усиливающими структурами, представляющими собой микроструктуры, и/или перекрещивающиеся микроструктуры, и/или сфальцованные участки, и/или сфальцованные краевые зоны. Сфальцованные участки расположены в зоне одного или обоих торцов сотового элемента и предпочтительно проходят от торцов на глубину, составляющую, в частности, 1 - 10 мм, предпочтительно 3 - 5 мм. Металлические листы могут быть соединены друг с другом пайкой, предпочтительно в зонах дополнительных сфальцованных участков. Концы металлических листов также могут быть снабжены усиливающими структурами, образованными сфальцованными краевыми зонами, с целью улучшения соединенения трубчатым кожухом. Усиливающие структуры на торцах могут быть предусмотрены также у более толстых металлических листов для придания подвергающемуся высоким нагрузкам сотовому элементу дополнительной механической жесткости. Сотовые элементы обладают стабильностью при минимальной массе и стойкостью к коррозии и механической прочностью. 2 с. и 8 з.п. ф-лы, 3 ил.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| ЯЧЕИСТОЕ ТЕЛО, В ЧАСТНОСТИ НОСИТЕЛЬ КАТАЛИЗАТОРА | 1992 |

|

RU2027507C1 |

| Несущее тело катализатора с сотовой структурой | 1990 |

|

SU1838640A3 |

Авторы

Даты

2000-09-27—Публикация

1996-09-26—Подача