Изобретение относится к способам-устройствам для определения механических характеристик конструкционных материалов, в числе которых их степень поверхностного упрочнения после механической обработки, например методом ППД. Изобретение может использоваться для определения корреляции различных методов определения твердости и их связь с характеристиками при растяжении. Устройство может использоваться и при испытании и на растяжение-сжатие.

Известно множество способов определения механических характеристик конструкционных материалов растяжением образцов или внедрением в них индикаторов [1-8], например в форме пирамиды [8], клина [7], шара [5, 6] или конуса [4]. Для испытаний используются различные устройства, в числе которых установки для растяжения [9-12] или внедрения [13-18].

Раздельно проведенные испытания, принятые за прототип [8, 11], имеют конечный результат, но не имеют корреляции между собой. Да это и понятно: ведь при растяжении образца отсутствует контактное трение, чего нельзя сказать про испытание внедрением. Более того, механизм формирования классического отпечатка в главном определяется формой индикатора, состоянием его рабочих поверхностей и даже ориентацией-закреплением в установке. Более того, ничего нельзя сказать о поведении деталей с неплоскими поверхностями (испытанию внедрением подвергаются плоские образцы) подобно деталям с резьбой или галтелями, по которым, как правило, имеются эксплуатационные отказы.

С целью устранения этого недостатка разработан способ, а с ним и устройство, согласно которому после испытания на растяжение до разрушения и записи диаграммы сразу осуществляется внедрение индентора до требуемого усилия, причем внедряемая поверхность головки образца идентична поверхности детали, по которой вероятнее всего ожидается отказ детали в эксплуатации, например в форме галтели.

Существенность и новизна, особенности и их материальность поясняется иллюстрациями, где

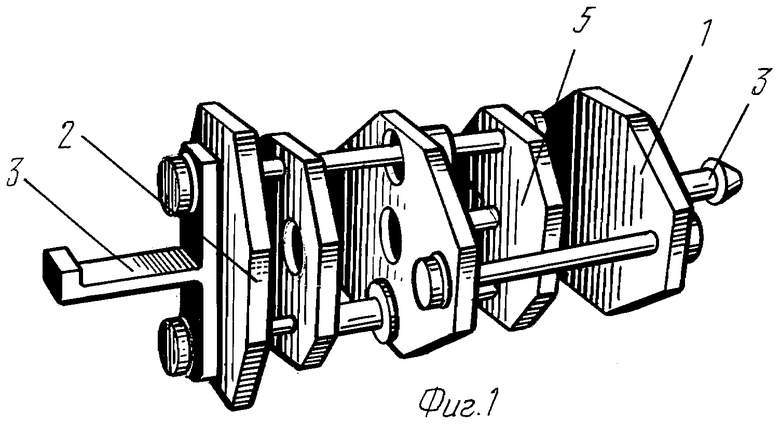

на фиг. 1 - общий вид устройства;

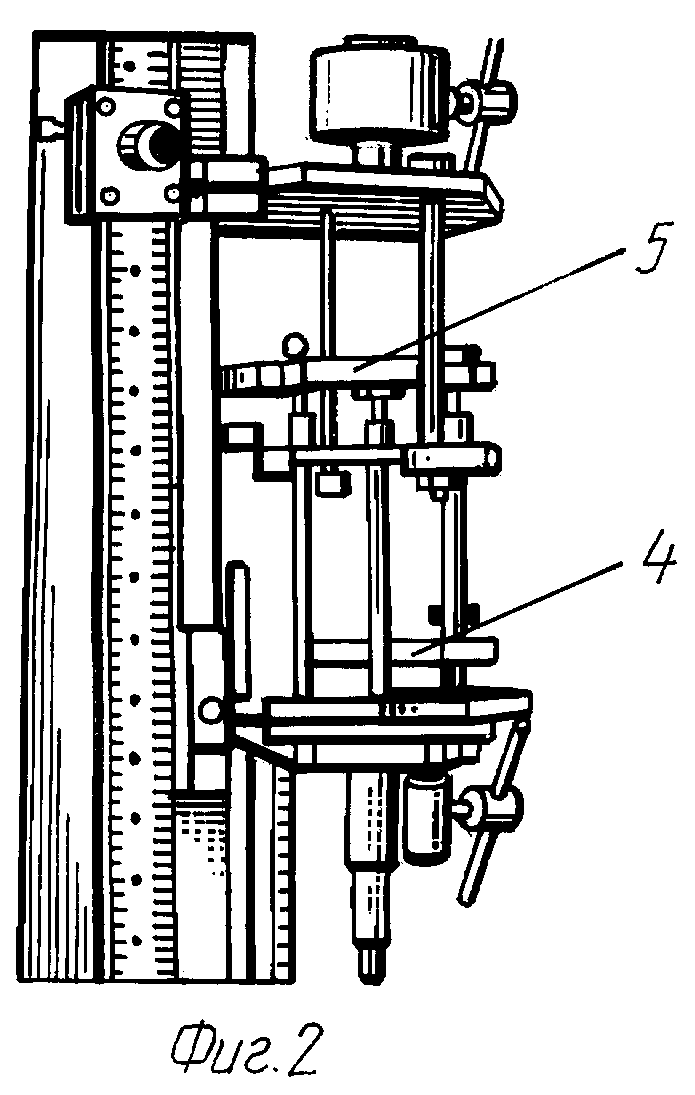

на фиг. 2 - устройство на разрывной машине в момент испытания на растяжение-внедрение;

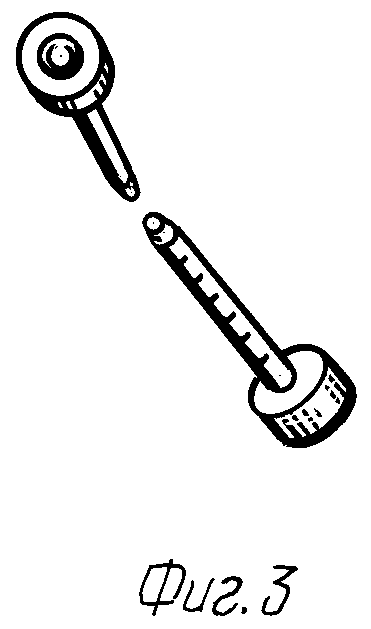

на фиг. 3 - образец после разрушения растяжением и внедрения сферического индикатора;

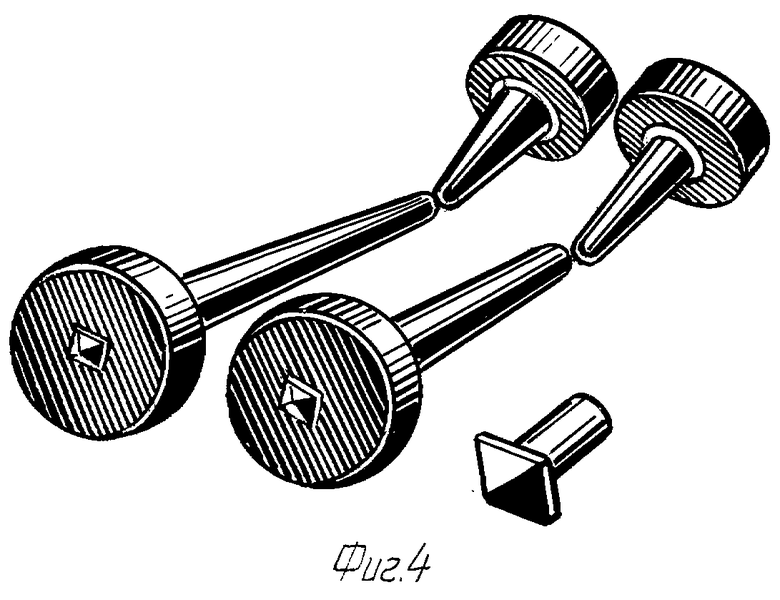

на фиг. 4 - образцы после разрыва и внедрения гранного индикатора в вогнутую поверхность головки образца;

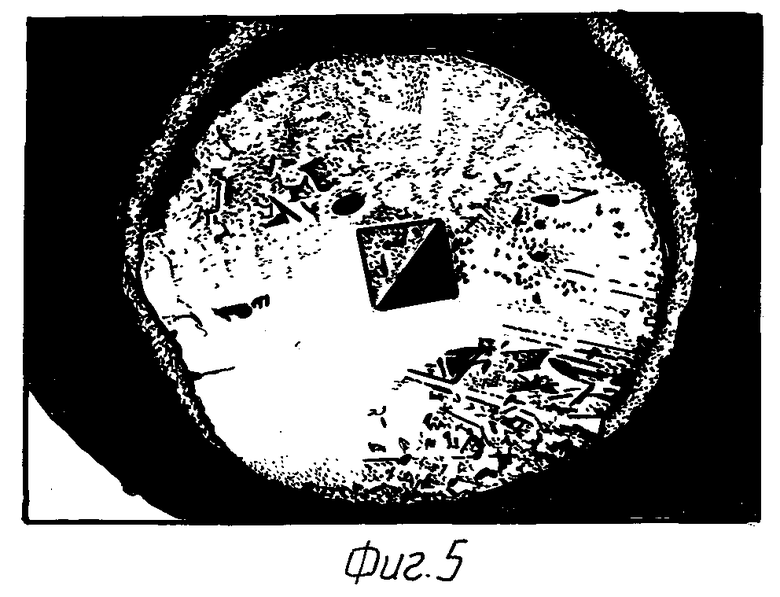

на фиг. 5 - вид на гранный отпечаток от индентора на фиг. 4;

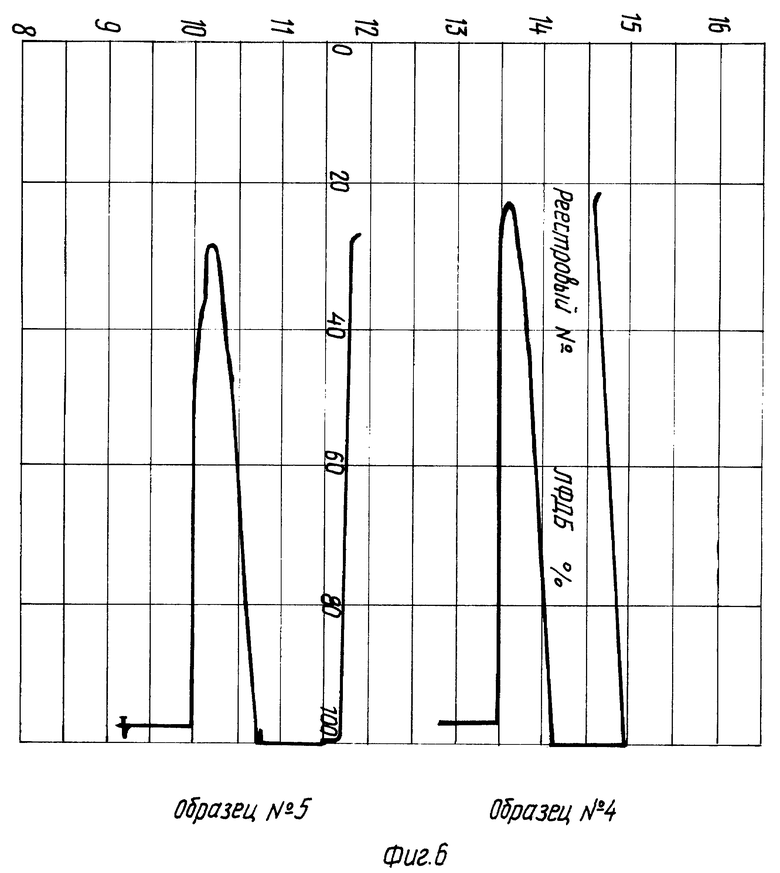

на фиг. 6 - диаграммы растяжения-внедрения образца по фиг. 3.

Устройство (фиг. 1) выполнено из рамы 1 (горизонтально расположена) и рамы 2 (вертикально расположена) с захватами 3. Рамы состоят из цилиндрических стержней и жестко скрепленных с ними плит. Причем нижняя согласно фиг. 2 рама имеет промежуточную плиту 4 для захвата образца через сферическую шайбу. На верхней плите нижней рамы имеется гнездо для установки индентора внедрения, в частности сферического 5 согласно фиг. 1.

Устройство работает следующим образом. В установленное (фиг. 2) в испытательную машину, в частности мод. РМИ-250, устройство вводится испытуемый образец (см. фиг. 3, 4). В момент растяжения образца записывается диаграмма испытаний (см. фиг. 6). После разрушения образца рабочий ход не выключается и проводится испытание внедрением до нагрузки, равной нагрузке разрыва, как это следует из фиг. 6. В зависимости от формы индентора и внедряемой поверхности на ней образуется пластический отпечаток, например круглый согласно фиг. 3 или гранный асимметричный на вогнутой поверхности (см. фиг. 4) образца согласно фиг. 5.

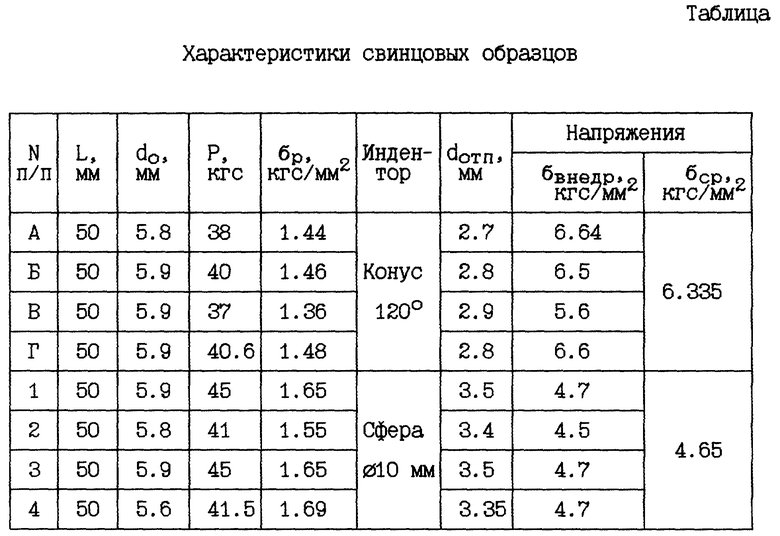

По данным испытанных образцов и записанных диаграмм судят о механических характеристиках материала детали, как это следует из таблицы "Характеристики свинцовых образцов".

Источники информации

1. Заявка N 58-14980, Япония. Способ измерения предела текучести при механических испытаниях материалов, имеющих зону упругости. МПК G 01 N 3/08. Опубл. 23.03.83, N 6-375.

2. Заявка N 57-45333, Япония. Способ обработки данных при испытании образцов на растяжение. МПК G 01 N 3/08. Опубл. 27.09.82, N 6-1134.

3. Заявка N 57-58622, Япония. Способ регулирования нагрузки в установке для испытаний материалов на растяжение. МПК G 01 N 3/08. Опубл. 10.12.82, N 6-1466.

4. Авт. св. N 775660 СССР. Способ измерения твердости. МПК6 G 01 N 3/42. Бюл. N 40, 1980.

5. Авт. св. N 767617 СССР. Способ измерения глубины отпечатка при микроиндентировании. МПК6 G 01 N 3/40. Бюл. N 36, 1980.

6. Авт. св. N 807133 СССР. Способ определения предела пропорциональности материалов деформированием. МПК6 G 01 N 3/42. Бюл. N 7, 1981.

7. Авт. св. N 855433 СССР. Способ Проскурякова и Адонина определения твердости материалов. МПК6 G 01 N 3/42. Бюл. N 30, 1981.

8. Авт. св. N 834450 СССР. Способ определения степени поверхностного упрочнения материалов. МПК6 G 01 N 3/40.

9. Авт. св. N 1002891 СССР. Устройство для испытания на растяжение образца. МПК G 01 N 3/08. Бюл. N 9, 1983.

10. Заявка N 57-52528, Япония. Установка для испытания материалов на разрыв. МПК6 G 01 N 3/08, 06. Опубл. 8.11.82, N 6-1314.

11. Авт. св. N 974205 СССР. Установка для испытания образцов на растяжение и сжатие. МПК G 01 N 3/08. Бюл. N 42, 1982.

12. Заявка N 58-614, Япония. Установка для испытания материалов на растяжение-сжатие с разрушением. МПК G 01 N 3/08, 19/04. Публ. 7.01.83, N 6-16.

13. Авт. св. N 1010511 СССР. Твердомер. МПК G 01 N 3/42. Публ. 7.04.83, N 13.

14. Заявка N OS 3128537, ФРГ. Устройство для испытаний изделий на твердость. МПК G 01 N 3/42. Публ. 3.02.83, N 5.

15. Заявка N OS 3128536, ФРГ. Устройство для испытаний изделий на твердость. МПК G 01 N 3/42. Публ. 3.02.83, N 5.

16. Заявка N 57-59489, Япония. Установка для испытаний на твердость по Роквеллу. МПК G 01 N 3/44. Публ. 15.12.82, N 6-1488.

17. Заявка N 57-56689, Япония. Установка вдавливающего типа для определения твердости. МПК G 01 N 3/44. Публ. 1.12.82, N 6-1418.

18. Заявка N 58-15730, Япония. Устройство для определения твердости вдавливанием. МПК G 01 N 33/42. Публ. 28.03.83, N 6-394.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК КОНСТРУКЦИОННЫХ И КОМПОЗИТНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2163012C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОЦЕНКИ ЭНЕРГИИ АКТИВАЦИИ РАЗРУШЕНИЯ МАТЕРИАЛА ПОВЕРХНОСТНОГО СЛОЯ, ДЕФОРМИРОВАННОГО ТРЕНИЕМ | 1997 |

|

RU2166745C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| СПОСОБ РЕЗКИ АБРАЗИВНЫХ ПОЛОС НА ЛЕПЕСТКИ ШЛИФОВАЛЬНЫХ КРУГОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2199434C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| ЛУНКООБРАЗОВАТЕЛЬ | 1999 |

|

RU2166400C2 |

Изобретение относится к области определения механических характеристик конструкционных материалов и может быть использовано для определения твердости и при испытаниях на растяжение-сжатие. Устройство выполнено в форме двухрамного реверсора. На нижней раме расположена дополнительная плита для захвата образца при растяжении. В верхней плите нижней рамы установлен индентор, в частности сферический, который внедряют в свободную поверхность головки образца. Способ определения механических характеристик конструкционных материалов заключается в растяжении образца и внедрении в образец индентора за один технологический цикл. Акт внедрения индентора выполняется до усилия, равного усилию, достигнутому при растяжении испытуемого образца, в поверхность, идентичную поверхности реальной детали, определяющей ее эксплуатационный ресурс. Достигаемым техническим результатом является одновременное проведение испытаний на растяжение-сжатие и определение твердости, а также определение корреляции между этими методами. 2 с. и 2 з.п.ф-лы, 6 ил., 1 табл.

| Универсальный реверсор | 1978 |

|

SU777541A2 |

| 0 |

|

SU306390A1 | |

| US 5005424 A1, 09.09.1991 | |||

| US 5305646 A1, 26.04.1994. | |||

Авторы

Даты

2000-12-10—Публикация

1999-02-01—Подача