Изобретение относится к области определения прочностных свойств металлов и может быть использовано для определения предела выносливости при кручении без разрушения материала деталей, работающих в условиях нагружения переменным во времени крутящим моментом (валы редукторов и коробок передач, трансмиссионные валы, оси подвижного состава и др.).

Известен способ определения предела выносливости материала при кручении (ГОСТ 25.502-79 «Методы механических испытаний металлов. Методы испытаний на усталость»), который предусматривает испытание не менее 15 одинаковых образцов; при этом база испытаний составляет не менее 107 циклов нагружения. Основными критериями разрушения при определении предела выносливости является полное разрушение или появление макротрещин заданного размера.

Недостатком этого способа является то, что, во-первых, он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Во-вторых, способ предусматривает испытание образца при очень большом количестве циклов нагружения (не менее десяти миллионов циклов), что существенно увеличивает время проведения испытаний и финансовые затраты. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение предела выносливости материала при кручении.

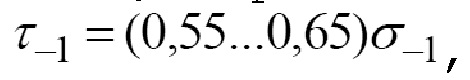

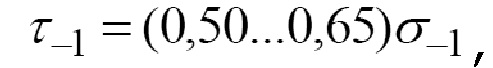

Известен способ определения предела выносливости материала при кручении τ-1 по эмпирическим формулам в зависимости от предела выносливости материала при изгибе σ-1 (Анурьев, В. И. Справочник конструктора-машиностроителя. В 3 т./В. И. Анурьев; 9-е изд. перераб. и доп./Под ред. И. Н. Жестковой. – М.: Машиностроение, 2006. – Т. 1. – 928 с., стр. 74):

для углеродистых сталей

для легированных сталей

где τ-1 и σ-1 – пределы выносливости материала на кручение и изгиб соответственно.

Недостатком этого способа является то, что диапазон колебания предела выносливости при кручении τ-1 только при использовании приведенных формул может достигать 30%, а еще могут быть погрешности при определении значения предела выносливости при изгибе σ-1. Кроме того, требуется дополнительно экспериментально определять предел выносливости при изгибе согласно ГОСТ 25.502-79 «Методы механических испытаний металлов. Методы испытаний на усталость». Таким образом, и этот способ требует изготовления образцов для испытания и, следовательно, приводит к разрушению испытуемой детали.

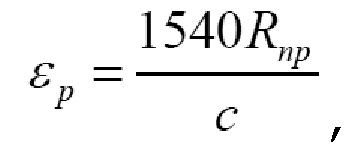

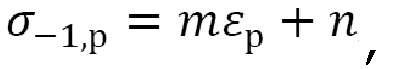

Наиболее близким по технической сущности является способ определения предела выносливости материала при растяжении-сжатии (патент 2599069 РФ, МПК G 01N 3/32, Опубл. 10.10.2016, Бюл. № 28) заключающийся в том, что измеряют радиусы кривизны поверхности испытуемого материала в сечениях двумя плоскостями главных кривизн и радиус сферического индентора, по которым определяют приведенный радиус кривизны Rпр, используя две различные нагрузки в диапазоне, соответствующем измерению твердости, внедряют сферический индентор в испытуемый материал и измеряют глубины двух полученных остаточных отпечатков, при этом определяют контактную жесткость испытуемого материала

определяют предельную равномерную деформацию εр при статическом растяжении образца из испытуемого материала

по которой определяют предел выносливости испытуемого материала при растяжении-сжатии по следующей зависимости

где с - контактная жесткость испытуемого материала (Н/мм);

Р1 и Р2 - нагрузки на индентор (Н);

h1 и h2 - глубины остаточных отпечатков (мм), отвечающие нагрузкам Р1 и Р2;

σ-1,р - предел выносливости испытуемого материала при растяжении-сжатии (Н/мм2);

Rпр - приведенный радиус кривизны (мм) в контакте индентора с поверхностью испытуемого материала;

m, n - коэффициенты прочности на растяжение-сжатие, зависящие от химического состава испытуемого материала.

Недостатком этого способа является то, что он не может быть использован в тех случаях, когда необходимо определить предел выносливости материала цилиндрической детали при кручении, поскольку он предназначен только для определения предела выносливости материала детали при растяжении-сжатии. Следует указать, что числовые значения пределов выносливости материала при кручении и при растяжении-сжатии значительно отличаются друг от друга, поскольку это совершенно разные виды деформации материала: при кручении в поперечном сечении детали действуют переменные во времени и неравномерно распределенные в поперечном сечении детали касательные напряжения, а при растяжении-сжатии - переменные во времени и равномерно распределенные по поперечному сечению детали нормальные напряжения.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять предел выносливости материала при кручении.

В этой связи важнейшей задачей является разработка нового способа определения предела выносливости материала цилиндрической детали при кручении, который позволял бы оперативно производить определение предела выносливости материала детали при кручении без разрушения и без кручения детали.

Техническим результатом является упрощение способа определения предела выносливости материала детали при кручении и повышение его точности.

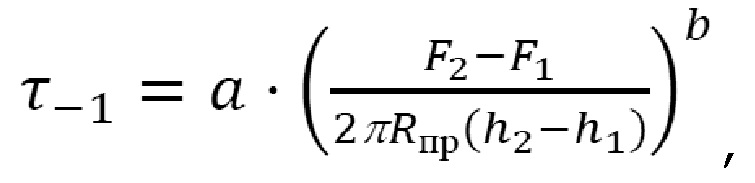

Указанный технический результат достигается в способе определения предела выносливости материала цилиндрической детали при кручении, заключающийся в том, что измеряют радиусы кривизны поверхности испытуемого материала детали и индентора, по которым определяют приведенный радиус кривизны Rпр, нагружают поверхность испытуемого материала детали посредством индентора двумя различными нагрузками, соответствующими измерению твердости, измеряют глубины двух полученных остаточных отпечатков и расcчитывают предел выносливости материала, отличающийся тем, что нагружения поверхности испытуемого материала цилиндрической детали осуществляют цилиндрическим индентором под углом скрещивания 90° его оси к оси цилиндрической детали, измерения глубин полученных остаточных отпечатков осуществляют от точки начального касания цилиндрического индентора с цилиндрической деталью, а предел выносливости испытуемого материала цилиндрической детали при кручении рассчитывают по следующей зависимости:

где τ-1 - предел выносливости материала цилиндрической детали при кручении (Н/мм2);

F1 и F2 – нагрузки на цилиндрический индентор (Н);

h1 и h2 – глубины остаточных отпечатков (мм), отвечающие нагрузкам F1 и F2;

Rпр – приведенный радиус кривизны (мм);

a и b - коэффициенты усталостной прочности при кручении, зависящие от химического состава испытуемого материала цилиндрической детали;

π - число Пи.

Сущность способа заключается в определении предела выносливости материала цилиндрической детали при кручении посредством определения предела выносливости наружных волокон цилиндрической детали при нагружении её испытуемой поверхности цилиндрическим индентором.

Касательные напряжения при кручении распределяются по поперечному сечению цилиндрической детали неравномерно и как только на цилиндрической поверхности детали появятся трещины заданного размера или произойдет полное разрушение цилиндрической детали, несущая способность детали считается исчерпанной.

В связи с этим, при заявляемом виде нагружения, процессы деформации, протекающие на поверхности контакта цилиндрической детали с цилиндрическим индентором дают наиболее объективную информацию о пределе выносливости на кручение материала цилиндрической детали.

Таким образом, комплекс параметров: силовых (нагрузки F2 и F1 на цилиндрический индентор), геометрических (радиусы кривизны поверхности испытуемого материала цилиндрической детали и цилиндрического индентора), деформационных (глубины остаточных отпечатков h2 и h1, измеренные от точки начального касания цилиндрического индентора с цилиндрической деталью), позволяет выявить количественные взаимосвязи между закономерностями развития процесса накопления усталостных повреждений в материале цилиндрической детали под действием касательных напряжений при кручении и контактной упругопластической деформацией при внедрении цилиндрического индентора в поверхность цилиндрической детали, что позволяет в полной мере учесть прочностные свойства испытуемого материала цилиндрической детали и с их учетом определить предел выносливости материала цилиндрической детали при кручении с большей точностью.

Введенные в расчет предела выносливости материала цилиндрической детали при кручении коэффициенты "a" и "b" усталостной прочности при кручении позволяют повысить точность определения предела выносливости материала цилиндрической детали при кручении, благодаря учету химического состава испытуемого материала детали.

Предлагаемая новая зависимость расчета предела выносливости материала цилиндрической детали при кручении устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину предела выносливости при кручении: упругопластические свойства материала цилиндрической детали при контактной деформации цилиндрическим индентором, пластические свойства и нагрузочную способность материала детали в условиях воздействия переменных во времени касательных напряжений от кручения, а также химический состав испытуемого материала. Это позволяет оперативно с высокой точностью определять предел выносливости испытуемого материала цилиндрической детали при кручении без разрушения детали.

Способ определения предела выносливости испытуемого материала цилиндрической детали при кручении реализуется следующим образом.

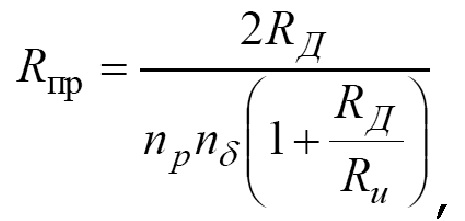

Измеряют радиусы кривизны поверхности испытуемого материала цилиндрической детали и цилиндрического индентора, по которым определяют приведенный радиус кривизны Rпр, (согласно, например, книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». – М.: Машиностроение, 1986. – 221 с. на стр. 80, с учетом соотношения главных кривизн двух контактирующих цилиндрических деталей (коэффициенты np и nδ), приведенных в книге «Расчеты на прочность в машиностроении»: в 3-х т./С.Д. Пономарев, В.Л. Бидерман, К.К. Лихарев и др. – М.: Машгиз, т. 2, 1958. – 974 с., на стр. 425).

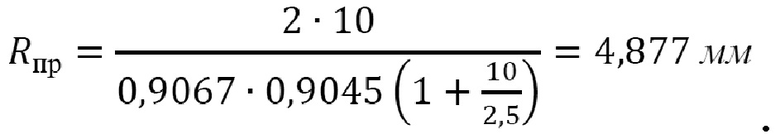

Так, например, для описанной ниже экспериментальной проверки предлагаемого способа радиус кривизны цилиндрического индентора Rи= 2,5 мм, а радиус кривизны испытанных цилиндрических деталей - Rд=10 мм. При этом согласно указанной книге С.Д. Пономарева np=0,9067, а nδ=0,9045. Тогда

В испытуемый материал цилиндрической детали внедряют цилиндрический индентор двумя нагрузками, соответствующими измерению твердости. Значение нагрузок на цилиндрический индентор можно выбрать согласно стандартам, например, ГОСТ 18835-73. «Металлы. Метод измерения пластической твердости» (введ.01.07.75; ограничение срока действия снято Межгосударственным Советом стандартизации, метрологии сертификации, протокол №3-93, ИУС №5/6, 1993г.); ГОСТ 9012-59. ИСО 410-82, ИСО 6506-81 «Металлы. Методы испытаний. Измерение твердости по Бринеллю» (введ. 01.01.60; последнее изменение 12.09.18). До значений твердости испытуемого материала вала 4500 МПа в качестве индентора используют стальной закаленный ролик (с твердостью по Виккерсу не менее HV850 кгс/мм2), например, ролик из подшипника качения; при большей твердости испытуемого материала детали используют цилиндрический индентор из твердого сплава. В качестве нагружающего устройства можно использовать, например, пресс Бринелля или другой прибор для контроля твердости или пресс.

Измеряют глубины полученных остаточных отпечатков после каждого нагружения, которое осуществляют от точки начального касания цилиндрического индентора с цилиндрической деталью. Эту операцию можно выполнить с помощью индикатора часового типа (с ценой деления 0,001 мм) или индукционного датчика положения, установленного в индикаторной стойке.

Значения коэффициентов усталостной прочности при кручении «a» и «b» зависят от химического состава испытуемого материала вала и определяются по известным справочным данным или из предварительного эксперимента для соответствующих типов материалов исследуемых валов – сталь, чугун, цветной металл или сплав (выбирают в зависимости от того предел выносливости при кручении какого материала предполагают определять). Коэффициенты «a» и «b» одинаковы для всех составов материала одного типа (например, для всех составов сталей).

Экспериментальную проверку осуществляли определением предела выносливости материала вала при кручении по заявленному способу на цилиндрических деталях с радиусом кривизны Rд=10 мм (диаметр Dд=20 мм), изготовленных из углеродистых и легированных конструкционных сталей различного уровня прочности. При реализации предлагаемого способа в качестве индентора использовали стальной закаленный цилиндр с радиусом кривизны Rи= 2,5 (диаметр Dи=5 мм). Нагружение цилиндрического индентора осуществляли с помощью пресса Бринелля при нагрузках F1=7357,5 Н (750 кгс) и F2=9810 Н (1000 кгс).

Материалы испытанных цилиндрических деталей, значения их пределов выносливости при кручении (τ-1), определенные по предлагаемому способу (τ-1), по способу-прототипу (σ-1,р), по эталонному способу (τ-1,э) (экспериментальные результаты из книги Беляева Н.М. «Сопротивление материалов», М.: Наука, 1965. – 856 с., на стр. 821-822), а также сопоставление значений пределов выносливости представлены в таблице.

Таблица

Нормализация

τ-1, МПа

σ-1,р, МПа

τ-1,э, МПа

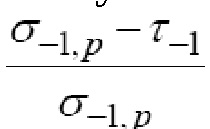

Из таблицы видно, что результаты определения предела выносливости цилиндрических деталей при кручении предлагаемым способом в сравнении с эталонным показывают погрешность, не превышающую (7-9)% и имеют характер двустороннего разброса, а в сравнении со способом-прототипом погрешность достигает 38%, что вполне закономерно, поскольку способ по прототипу предназначен для определения предела выносливости материала при растяжении-сжатии, а не при кручении.

Значения коэффициентов усталостной прочности при кручении a, b зависят от химического состава испытуемого материала цилиндрической детали и определяются по известным справочным данным или из предварительного эксперимента для соответствующих типов материалов исследуемых цилиндрических деталей – сталь, чугун, цветной металл или сплав (выбирают в зависимости от того предел выносливости материала цилиндрической детали при кручении какого материала предполагается определять). Коэффициенты a, b одинаковы для всех составов материала одного типа (например, для всех составов сталей). Установлено, что для всех испытанных конструкционных сталей различного уровня прочности коэффициенты усталостной прочности при кручении: a=0,803, b=0,714.

Результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования и подтверждают его высокую точность: погрешность определения предела выносливости материала цилиндрической детали при кручении не превышает, (7-9)% в широком диапазоне изменения прочностных свойств материала цилиндрической детали.

В связи с этим предлагаемый способ позволяет повысить точность определения предела выносливости материала цилиндрической детали при кручении без разрушения материала и может быть использован для контроля различных деталей, работающих в условиях нагружения крутящим моментом (валы редукторов и коробок передач, трансмиссионные валы, оси подвижного состава и др.) без разрушения материала цилиндрической детали.

Таким образом, способ определения предела выносливости материала цилиндрической детали при кручении заключающийся в измерении радиусов кривизны поверхности испытуемого материала цилиндрической детали и цилиндрического индентора, определении по ним приведенного радиуса кривизны Rпр, нагружении поверхности испытуемого материала цилиндрической детали посредством цилиндрического индентора под углом скрещивания 90° его оси к оси цилиндрической детали двумя различными нагрузками, соответствующими измерению твердости, измерении глубин двух полученных остаточных отпечатков от точки начального касания цилиндрического индентора с цилиндрической деталью и расчете предела выносливости испытуемого материала цилиндрической детали при кручении по заявленной зависимости, обеспечивает упрощение способа определения предела выносливости материала цилиндрической детали при кручении и повышение его точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| Способ определения предела текучести материала детали при изгибе | 2021 |

|

RU2756378C1 |

| Способ определения предела текучести материала при смятии | 2021 |

|

RU2756376C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ РАЗРЫВУ | 2018 |

|

RU2680111C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

Изобретение относится к области определения прочностных свойств металлов и может быть использовано для определения предела выносливости при кручении без разрушения материала деталей, работающих в условиях нагружения переменным во времени крутящим моментом. Сущность: осуществляют измерение радиусов кривизны поверхности испытуемого материала цилиндрической детали и цилиндрического индентора, определяют по ним приведенный радиус кривизны Rпр. Нагружают поверхность испытуемого материала цилиндрической детали посредством цилиндрического индентора под углом скрещивания 90° его оси к оси цилиндрической детали двумя различными нагрузками F1 и F2, соответствующими измерению твердости. Измеряют глубины h1 и h2 двух полученных остаточных отпечатков от точки начального касания цилиндрического индентора с цилиндрической деталью. Рассчитывают предел выносливости при кручении по зависимости с учетом коэффициентов усталостной прочности при кручении. Технический результат: упрощение способа определения предела выносливости материала цилиндрической детали при кручении и повышение его точности. 1 табл.

Способ определения предела выносливости материала цилиндрической детали при кручении, заключающийся в том, что измеряют радиусы кривизны поверхности испытуемого материала детали и индентора, по которым определяют приведенный радиус кривизны Rпр, нагружают поверхность испытуемого материала детали посредством индентора двумя различными нагрузками, соответствующими измерению твердости, измеряют глубины двух полученных остаточных отпечатков и расcчитывают предел выносливости материала, отличающийся тем, что нагружения поверхности испытуемого материала цилиндрической детали осуществляют цилиндрическим индентором под углом скрещивания 90° его оси к оси цилиндрической детали, измерения глубин полученных остаточных отпечатков осуществляют от точки начального касания цилиндрического индентора с цилиндрической деталью, а предел выносливости испытуемого материала цилиндрической детали при кручении рассчитывают по следующей зависимости:

где τ-1 - предел выносливости материала цилиндрической детали при кручении (Н/мм2);

F1 и F2 – нагрузки на цилиндрический индентор (Н);

h1 и h2 – глубины остаточных отпечатков (мм), отвечающие нагрузкам F1 и F2;

Rпр – приведенный радиус кривизны (мм);

a и b - коэффициенты усталостной прочности при кручении, зависящие от химического состава испытуемого материала цилиндрической детали;

π - число Пи.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| DE 19904414 C2, 18.12.2003. | |||

Авторы

Даты

2022-01-28—Публикация

2021-04-14—Подача