Изобретение относится к области производства санитарно-технических и отделочных изделий из фарфоро-фаянсовых материалов, в частности к расчету структурообразования наполненных керамических масс.

Известен способ определения количества добавки в бетонную или растворную смесь, в котором определяется количество электролита путем приготовления проб, содержащих различное количество этой добавки и замера их электропроводности (SU 1818584, G 01 N 33/38, 1993).

Известен способ определения количества минеральной добавки в цементном вяжущем, в котором определяется количество добавки в эталонном и исследуемом вяжущем путем отбора пробы цементного теста, затворения его водой, термостатирования и определения удельного электросопротивления, после чего строится тарировочная кривая и определяется оптимальное количество минеральной добавки (SU 1679375, G 01 N 33/38, 1991).

Известен способ определения момента завершения основного процесса структурообразования цементно-водной системы, в котором определяется время завершения процесса структурообразования по точке пересечения изотерм общего и жидкостного удельных электросопротивлений (SU 974268, G 01 N 33/38, 1982).

Известные из перечисленных источников способы предназначены для определения доли компонентов в цементных растворах.

Наиболее близким по технической сущности к заявленному изобретению является способ оптимизации составов и рассчета структурообразования фарфоро-фаянсовых масс путем определения рассчетным образом доли содержания каждого компонента, наполнителя в том числе (Мороз И.И. и др. Справочник по фарфоро-фаянсовой промышленности, т. 2, М., Легкая индустрия, 1980, с. 36-52).

Исследования реологических и эксплуатационных свойств наполненных шликерных масс показывают, что свойства микроструктуры в значительной мере определяются явлениями, протекающими на границе раздела фаз дисперсных систем и их процентным соотношением. Появление частиц новой фазы при введении в систему наполнителей влечет за собой перегруппировку сил межчастичных взаимодействий и переводит ее на новый уровень неравновесного энергетического состояния. Происходит увеличение ее поверхностной энергии, связанные с привнесением в нее собственной поверхностной энергии наполнителя. Самопроизвольно снизить избыточную энергию система может путем образования новой упорядоченной структуры.

В глиняно-каолиновой суспензии можно добиться такой оптимальной микроструктуры, при которой все частицы наполнителя (полевого шпата, пегматита, кварцевого песка и т. д.) будут не только равномерно распределены по всей массе суспензии, но и размещены на равном расстоянии друг от друга, при этом силы притяжения и отталкивания в достаточной мере будут уравновешиваться между собой, вследствие чего керамическая масса будет обладать устойчивым состоянием, что, в свою очередь, положительным образом скажется на эксплуатационных характеристиках получаемых из него изделий. При определенном же содержании в шликере наполнителя осуществляется структурно-фазовый переход матрицы из объемного состояния в пленочное, что придает ей повышенные физико-механические свойства.

Сформированный при этом каркас представляет собой частицы наполнителя, чередующиеся с пленочной фазой матрицы или находящиеся в контакте между собой, т. е. между частицами наполнителя возникает топологическая связь. Для доказательства ее образования необходимо знать не только эксплуатационные характеристики наполнителя, но и толщину их сольватной оболочки в этот момент (h0). Теоретические расчеты показывают, что оптимальный диаметр этих частиц наполнителя превосходит толщину своей сольватной оболочки в семь раз. На практике эта величина может существенно изменяться, так как зависит от дисперсности и поверхностной энергии наполнителя, помимо этого она может регулироваться различными технологичными приемами, например тониной помола или ПАВ, а потому ее истинное значение в расчетах просто необходимо.

Поэтому данный способ оптимизации составов и расчета структурообразования наполненных фарфоро-фаянсовых шликерных масс основан на изменении удельного электросопротивления глиняных и каолиновых суспензий и фарфоро-фаянсовых шликеров в зависимости от количества наполнителя.

Технический результат - повышение качества и снижение стоимости фарфоро-фаянсовых санитарно-технических, отделочных и утилитарного назначения изделий в результате более тщательного подбора состава шликера и замены части его тонкомолотым наполнителем.

В способе оптимизации состава и расчета структурообразования наполненных фарфоро-фаянсовых шликерных масс, включающем определение доли наполнителя, приготавливают образцы, содержащие "чистую" суспензию и пробы с наполнителем, определяют их удельные электросопротивления, по полученным результатам строят графические зависимости каждой пробы, определяют точки вырождения кривых ее электросопротивления в прямую линию, сравнивая их с зависимостью электросопротивления от водосодержания "чистой" суспензии, определяют количество влаги, пошедшей на образование гидратных оболочек частиц наполнителя, а об образовании топологической связи частиц наполнителя судят по доле содержания их в керамической массе, которая должна колебаться от 0,076 до 0,16. При использовании данного способа появляется возможность достоверно рассчитывать оптимальное количество тонкомолотого наполнителя в керамических массах и фарфоро-фаянсовых шликерах. Это обеспечивает снижение себестоимости продукции за счет уменьшения процента брака и расхода дорогостоящих компонентов.

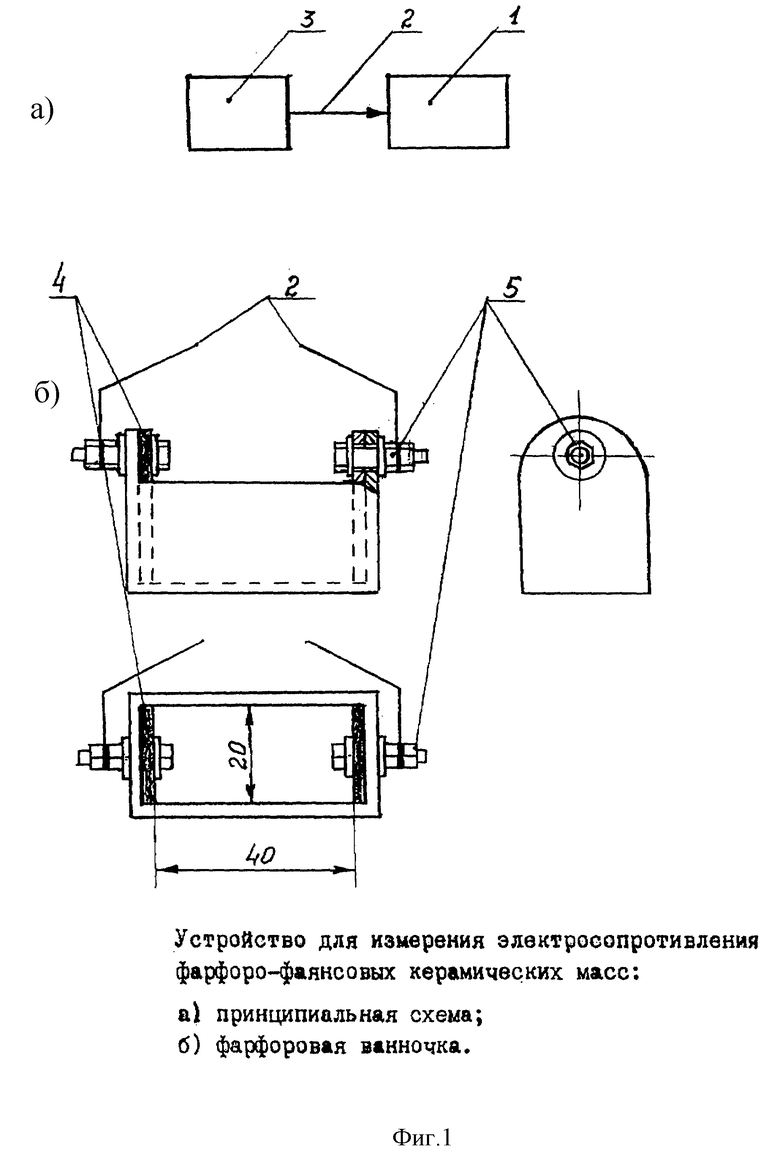

На фиг. 1 изображено устройство для измерения удельного электросопротивления фарфоро-фаянсовых шликерных масс.

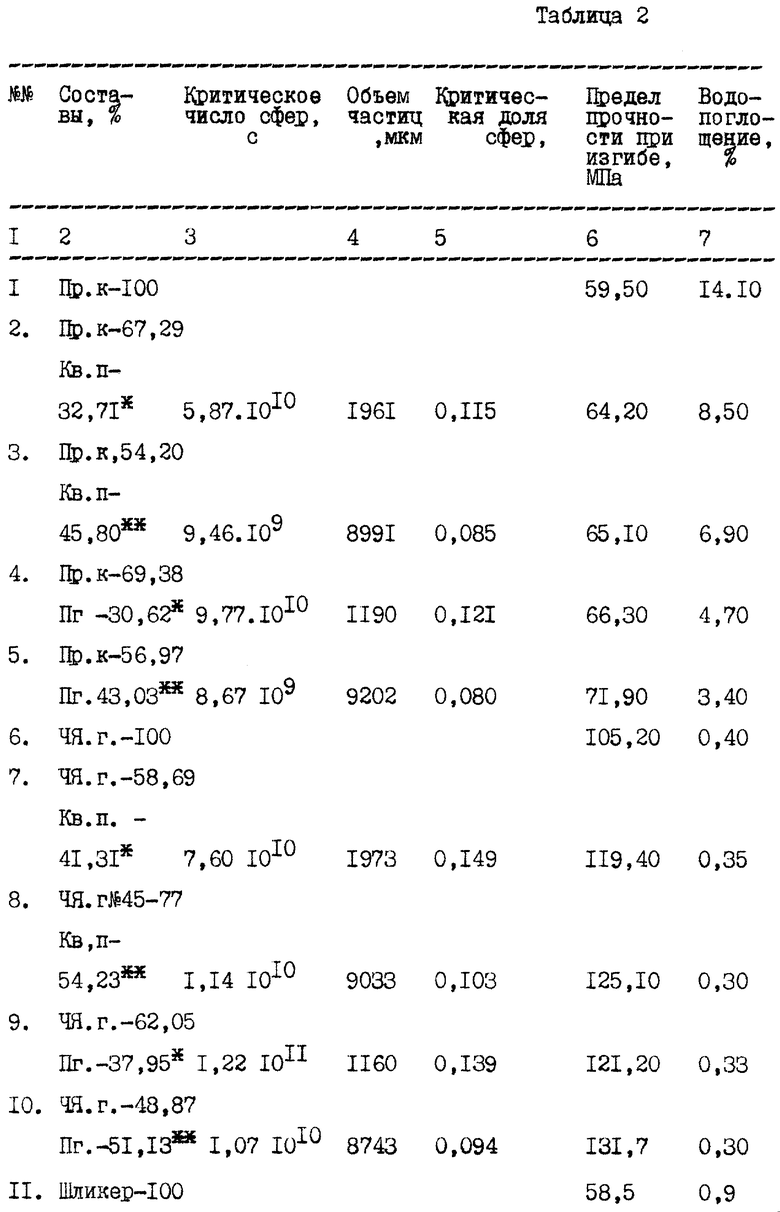

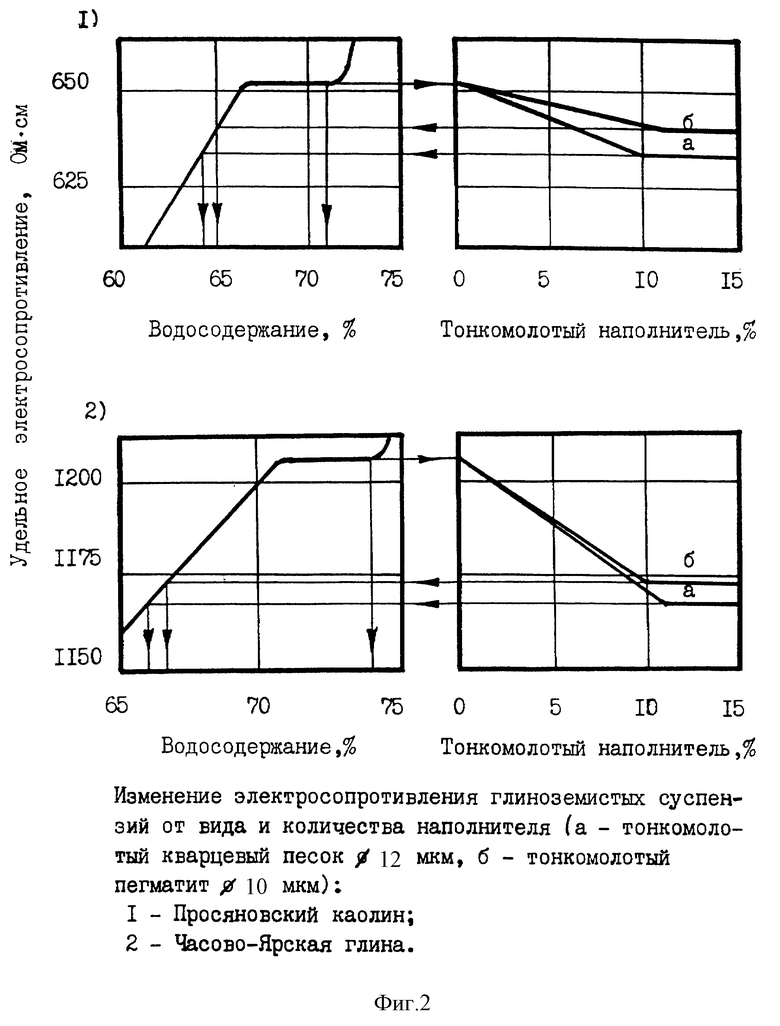

На фиг. 2, 3 - зависимость электросопротивления глиноземистых суспензий от вида и количества наполнителя, где: а) - тонкомолотый кварцевый песок ⊘ 12 и ⊘ 20 мкм, соответственно, б) - тонкомолотый пегматит ⊘ 10 и ⊘ 20 мкм, соответственно,

1 - Просяновский каолин.

2 - Часово-Ярская глина.

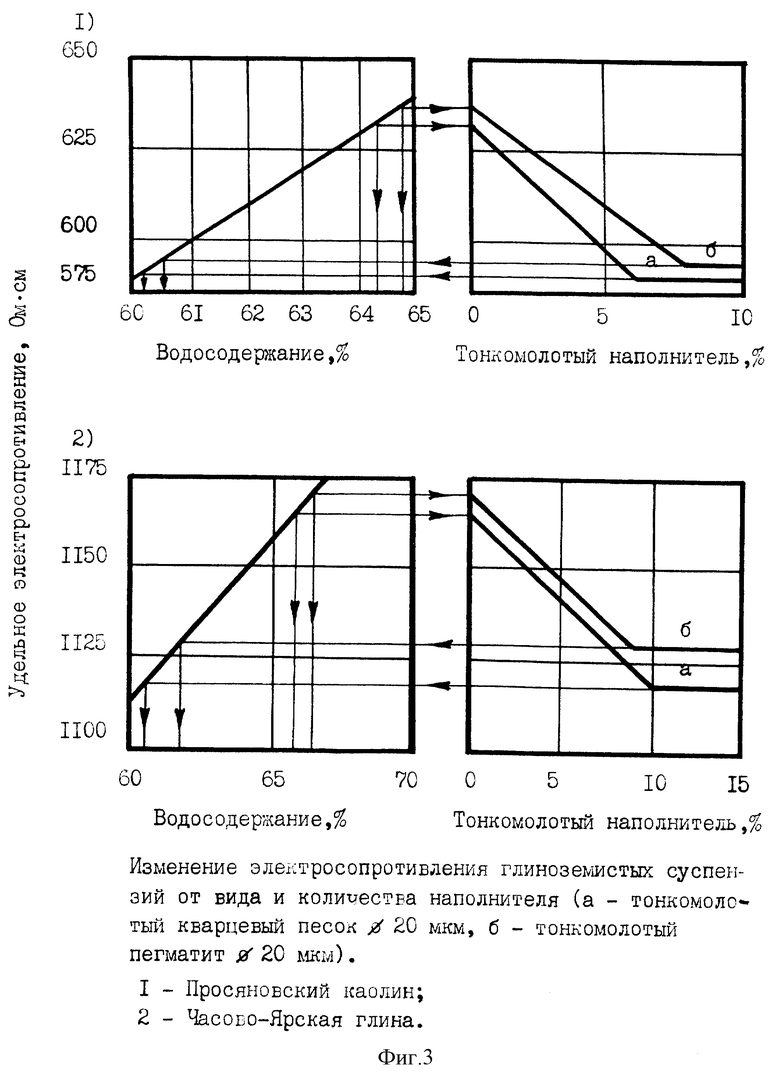

На фиг. 4 представлена зависимость электросопротивления керамических масс от содержания в них наполнителя, где 1 отработанный катализатор ИМ 2201,

2 - технический корунд

3 - шамот кл. A,

ρ1,ρ2,ρ3 - значения электросопротивления в точках вырождения кривых исследуемых масс в прямую линию.

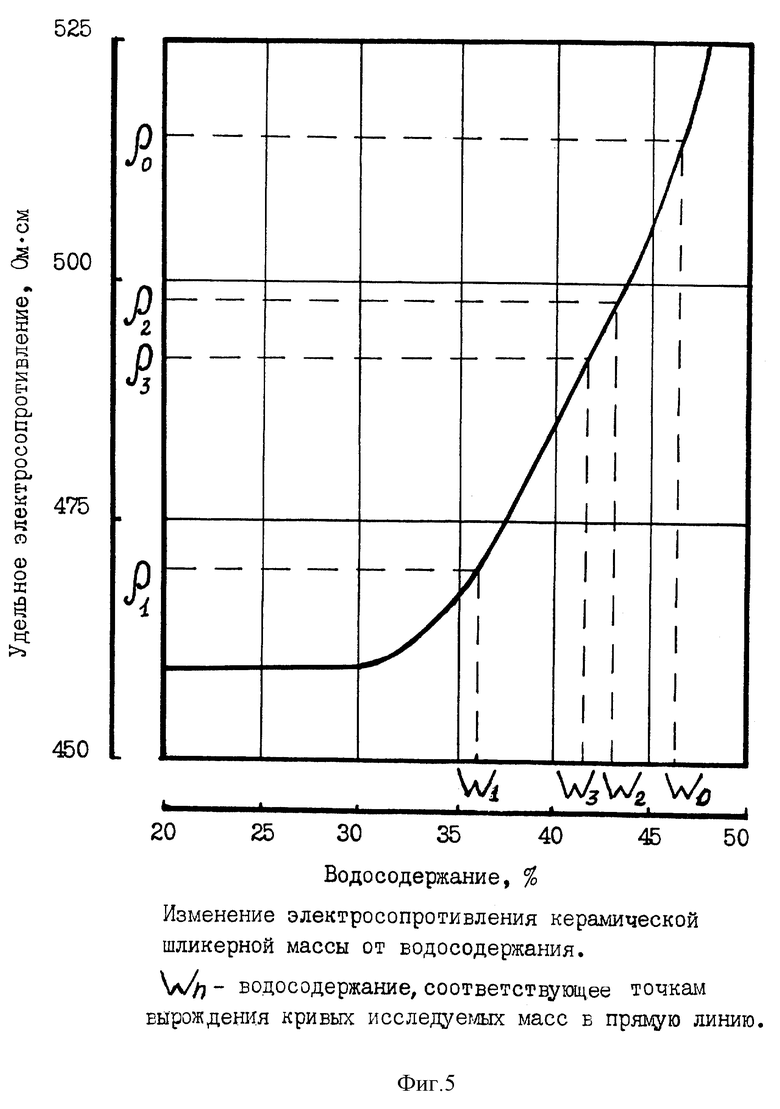

На фиг. 5 представлена зависимость электросопротивления керамической шликерной массы от водосодержания, где Wn - водосодержание, соответствующее точкам вырождения кривых исследуемых масс в прямую линию.

Устройство включает в себя универсальный вольтметр B 7/40 1 для определения электросопротивления с соединительными проводами 2 и специальную ванночку 3, выполняемую исследуемым составом. Ванночка выполнена из фарфора и покрыта глазурью с целью повышения ее электроизоляции, в ней смонтированы два металлических электрода 4 (медь, серебро и т.д.) с крепежными элементами 5. Размеры фарфоровой ванночки подобраны таким образом (4х2х2 см), что снимаемые показания с универсального вольтметра соответствуют удельному электросопротивлению исследуемых фарфоро-фаянсовых шликерных масс (L/S=1).

Первоначально в специальную фарфоровую ванночку укладывают и измеряют удельное электросопротивление "чистой" суспензии (шликера) с различным процентным водосодержанием, затем аналогичную операцию проводят с суспензией (шликером), имеющей рабочее водосодержание с исследуемым тонкомолотым наполнителем (интервал вводимого наполнителя берется 2,5% и 5%). После получения всего спектра данных строится графическая зависимость удельного электросопротивления "чистой" суспензией (шликера) от водосодержания и кривые удельного электросопротивления наполненных масс до вырождения их в прямую линию. Вычитая из количества воды гидратных слоев частиц "чистой" суспензии (шликеров) (W1) оставшуюся в них влагу после введения в эту массу наполнителя (W2), получаем количество воды, которое адсорбировали на себя частицы наполнителя для образования собственных гидратных оболочек (V2). Внешний диаметр гидратной оболочки (Dt) связан с диаметром самой частицы (D) зависимостью Dt=D+2h0, из которой можно получить значение самой сольватной оболочки: h0= (Dt-D)/2. Диаметр частицы наполнителя известен, а внешний диаметр (Dt) определяется по формуле

где V - сумма объемов частицы наполнителя (V1) и ее сольватной оболочки (V2).

Общее количество частиц наполнителя (Nc) рассчитывается отношением массы всего наполнителя к массе одной его частицы, которую определяем по формуле

m = πD3ρ/6,

где D - средний диаметр частицы наполнителя;

ρ - плотность материала наполнителя.

Подставляя полученные данные в формулу условия протекания по касающимся сферам u = NcπDt3/6 (2), можно путем сравнения теоретических и экспериментальных данных определять момент образования топологической связи частиц в системе.

В качестве конкретного примера работы способа рассмотрим изменение удельного электросопротивления Просяновского каолина, Часово-Ярской глины, шликера А.О. "Стройфарфор", имеющего следующий минералогический состав: глинозем - 23 - 27%, огнеупорная глина - 15 - 28%, каолин - 14,5 - 28%, пегматит - 15 - 20%, доломит - 1 - 5%, фарфоровый череп - 5 - 12%. В качестве тонкомолотых добавок применялись кварцевый песок, пегматит, отработанный катализатор ИМ 2201, шамот кл. A и технический корунд (табл. 1).

И каждого состава в соответствии с ГОСТ 19609.20-79 изготавливались плиточки размером 50х50х8 мм, которые в течение 24 часов выдерживались при комнатной температуре, затем высушивались в сушильном шкафу в течение 3-х часов при 105oC. Обжиг образцов проводился в заводской туннельной печи при рабочей температуре 1250oC по режиму 9х7х8 часов, затем у полученных керамических черепков определялись необходимые физико-механические характеристики (табл. 2).

На фиг. 2 и 3 приведены изменения удельного электросопротивления глиняных и каолиновых суспензий при введении в их массу тонкомолотых полифракционных частиц кварцевого песка и пегмента, которые вводились в керамические массы до момента вырождения кривой электросопротивления в прямую линию. В табл. 2 приведены аналитические данные, подтверждающие образование первичного каркаса в исследуемых суспензиях и их взаимосвязи с основными эксплуатационными характеристиками. Из полученных данных следует, что наилучшие эксплуатационные характеристики отмечаются у образцов с оптимальной структурой, отвечающей топологическим условиям: 0,076 < u < 0,16 и Dt/h0=7.

Сопоставляя физико-механические характеристики исследуемых образцов с расчетными данными (табл. 2), видно, что улучшение эксплуатационных свойств исследуемых составов наиболее ярко выражено в тех случаях, когда оптимальная доля наполнителя, определенная на фиг. 4 и 5 по точке вырождения ее кривой электросопротивления в прямую линию, колеблется от 0,076 до 0,16. При U < 0,076 топологическая связанность частиц в объеме шликерной массы теряется и они прекращают выполнять функцию усилителя свойств. Это подтверждают почти не изменившиеся свойства шликера с тонкомолотым корундом. Напротив, улучшение физико-механических свойств образцов с отработанным катализатором ИМ2201 и шамотом можно объяснить тем, что выполнено основное требование, предъявляемое к оптимальным структурам малонаполненных композитных материалов, а именно 0,076 < u < 0,16.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании способа следующей совокупности условий:

средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в производстве фарфоро-фаянсовых санитарно-технических, отделочных и утилитарного назначения изделий;

для способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных средств и методов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В ФАРФОРО-ФАЯНСОВЫХ МАССАХ | 1998 |

|

RU2150703C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ СВОЙСТВ КЕРАМИЧЕСКИХ МАСС | 1998 |

|

RU2155336C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИНАРНОПЛАСТИФИЦИРОВАННЫХ ПОРТЛАНДЦЕМЕНТНЫХ ВЯЖУЩИХ | 2004 |

|

RU2303010C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

Изобретение относится к области производства санитарно-технических и отделочных изделий из керамических материалов, в частности к оптимизации составов и расчету структурообразования наполненных фарфоро-фаянсовых шликерных масс. Задачей изобретения является получение универсального способа, позволяющего определять в керамических массах оптимальное количество наполнителя, в зависимости от его химико-минералогического состава и дисперсности. Задача решается тем, что определяют удельное электросопротивление "чистой" суспензии и проб с наполнителем, после чего строится их графическая зависимость, определяют точку вырождения кривой в прямую линию. Сравнивая их, находят количество влаги, пошедшей на образование гидратных оболочек частиц наполнителя. Об образовании топологической связи частиц наполнителя судят по доле содержания их в массе, которая должна колебаться от 0,076 до 0,16. Способ оптимизации составов и расчета структурообразования наполненных фарфоро-фаянсовых шликерных масс позволяет фиксировать путем расчета топологической связанности частиц наполнителя момент образования оптимальной структуры в керамических композитных материалах, достоверно рассчитать оптимальное количество наполнителя в фарфоро-фаянсовых шликерах и других керамических масс, снизить себестоимость и повысить качество продукции. 5 ил., 2 табл.

Способ оптимизации составов и расчета структурообразования наполненных фарфорофаянсовых шликерных масс, включающий определение доли наполнителя, отличающийся тем, что приготавливают образцы, содержащие "чистую" суспензию и пробы с наполнителем, определяют их удельные электросопротивления, по которым строят графические зависимости для каждой пробы и определяют точки вырождения кривых электросопротивления в прямую линию, вычитая количество воды в точке вырождения из водосодержания рабочей "чистой" суспензии, определяют количество влаги, пошедшей на образование гидратных оболочек частиц наполнителя, об образовании топологической связи частиц наполнителя судят по доле содержания их в керамической массе, которая должна колебаться от 0,076 до 0,16.

| МОРОЗ И.И | |||

| и др | |||

| Справочник по фарфоро-фаянсовой промышленности, т.2 | |||

| - М.: Легкая индустрия, 1980, с.36-52 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМУЮЩЕЙСЯ НАПОЛНЕННОЙ КОМПОЗИЦИИ | 1992 |

|

RU2005703C1 |

| БУЛАВИН П.А | |||

| Технология фарфорового и фаянсового производства | |||

| - М.: Легкая индустрия, 1975, с.20-25 | |||

| АВГУСТИННИК А.И | |||

| Керамика | |||

| - М.: Промстройиздат, 1957, с.261-269 | |||

| Способ определения момента завершения основного процесса структурообразования цементно-водной системы | 1980 |

|

SU974268A1 |

Авторы

Даты

2000-12-10—Публикация

1998-07-17—Подача