Изобретение относится к области производства санитарно-технических и отделочных изделий из фарфоро-фаянсовых материалов, в частности к определению содержания наполнителя в шликерах.

Известен способ определения гидрофобности портландцемента, в котором распределяют пробу портландцемента на поверхности воды, измеряют электросопротивление жидкой фазы пробы портландцемента с гидрофобизирующей добавкой и без нее, рассчитывают коэффициент гидрофобности, при коэффициенте гидрофобности, большем или равном двум, портландцемент относят к гидрофобному (см. авт. св. RU N 2008673, кл. G 01 N 33/38, 1994) [1].

К причинам, препятствующим достижению нижеуказанного технического результата при использовании известного способа относится то, что в известном способе для определения гидрофобности портландцемента предлагается громоздкая схема, что вызывает большие затруднения в ее сборке и эксплуатации на промышленных предприятиях по производству санитарно-технических изделий из фарфоро-фаянсовых керамических масс.

Известен способ определения количества минеральной добавки в цементном вяжущем, в котором определяют количество добавки в эталонном и исследуемом вяжущих путем отбора пробы цементного теста, затворения его водой, термостатированием и определением удельного электросопротивления, после чего строится тарировочная зависимость, при помощи которой определяют оптимальное количество минеральной добавки (см. авт. св. SU N 1679375, кл. G 01 N 33/38, 1991) [2].

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в этом способе используется громоздкая установка, а для получения окончательного результата применяется эмпирическая формула, при помощи которой невозможно получить достоверные результаты по эксплуатационным характеристикам наполненных фарфоро-фаянсовых шликерных масс.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ определения количества добавки электролита в бетонную или растворную смесь, в которой определяют количество электролита путем приготовления проб, содержащих различное количество добавки и замера их электропроводности (см. авт. св. СССР N 1818584, кл. G 01 N 33/38, 1993) [3].

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе для определения электропроводности на электроды подают переменный ток и замеряют сопротивление при помощи моста переменного тока, а исследуемый состав помещают в термостатируемую электролитическую ячейку. Это существенно осложняет и затрудняет проводимые исследования как в техническом плане, так и во времени.

Сущность изобретения заключается в следующем. Современные научные исследования в области фарфоро-фаянсового производства направлены на получение широкого ассортимента качественных изделий [4]. Возрастание номенклатуры изделий и требований к его качеству происходит на фоне снижения запасов кондиционного сырья и увеличения цен на энергоносители. Успешное решение этих проблем видится в принципиально новом подходе к процессам, происходящим на различных технологических стадиях производства фарфоро-фаянсовых изделий и расширении сырьевой базы за счет использования техногенного сырья.

Изучение сырья на предмет прогнозирования его пригодности в качестве компонента шликера для фарфоро-фаянсовых изделий весьма сложно, так как изменение реологических свойств последнего в зависимости от внешних факторов колеблется в широких пределах. Поэтому изучение физико-механических свойств шликерных масс при введении в них тонкомолотых наполнителей целесообразно проводить с точки зрения природных процессов самоорганизации структуры [5].

Явления самоорганизации обусловлены избытком свободной энергии в дисперсной системе и ее стремлении к самопроизвольной самоупорядоченности. Следовательно, чем выше у используемого тонкомолотого наполнителя энергия, тем наиболее вероятно его кластерообразование в шликерной массе. Основная проблема заключается в разработке методики определения процессов самоорганизации в шликерах с этими наполнителями.

Поэтому нами предлагается способ определения структурообразования, основанный на изменении удельного электросопротивления фарфоро-фаянсовых шликеров в зависимости от содержания тонкомолотых наполнителей.

Технический результат - снижение стоимости и повышение качества керамических изделий вследствие снижения расхода дорогостоящих каолинов и огнеупорных глин в результате замены части шликера техногенным сырьем.

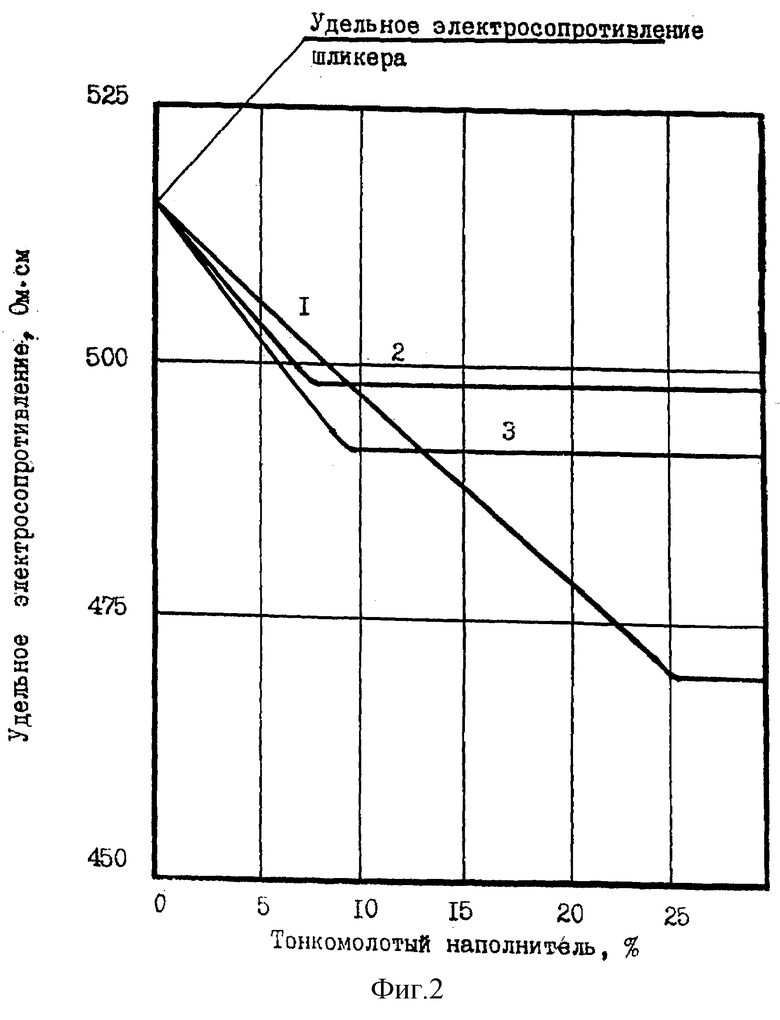

Способ определения оптимального количества наполнителя в фарфоро-фаянсовых шликерах и других пластических керамических массах, включающий приготовление проб, содержащих различное количество наполнителя, определение их удельного электросопротивления, с целью снижения трудоемкости и материалоемкости, для чего определяют электросопротивление каждой пробы и по полученным результатам строят графическую зависимость, а об оптимальном содержании наполнителя в составе судят по вырождению кривой удельного электросопротивления в прямую линию. При использовании данного способа появляется возможность достоверно определять количество тонкомолотого наполнителя в фарфоро-фаянсовых шликерах и других керамических массах. Это обеспечивает снижение себестоимости продукции как за счет уменьшения расхода дорогостоящих компонентов, так и вследствие снижения процента брака.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявлении источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Описываемое изобретение не основано на изменении количественного признака, представлении таких признаков во взаимосвязи, либо изменении ее вида.

Следовательно, заявляемое изобретение соответствует условию "изобретательский уровень".

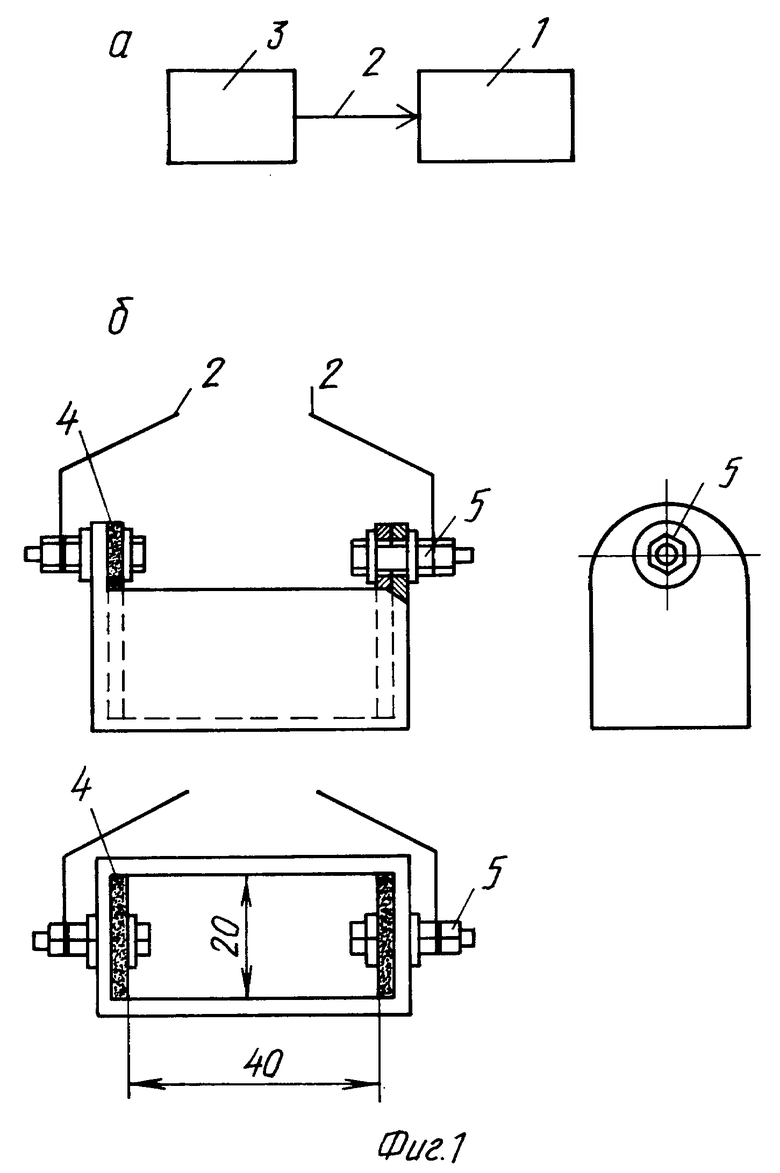

На фиг. 1 изображено устройство для измерения удельного электросопротивления фарфоро-фаянсовых керамических масс и принцип его работы.

Устройство содержит универсальный вольтметр В 7/40 1 для определения электросопротивления с соединительными проводами 2 и специальную ванночку 3, заполняемую исследуемым составом. Ванночка выполнена из фарфора и покрыта глазурью с целью повышения ее электроизоляции, в ней смонтированы два металлических электрода 4 (медь, серебро и т.д.) с крепежными элементами 5. Размеры фарфоровой ванночки подобраны таким образом (4х2х2 см), что снимаемые показания с универсального вольтметра соответствуют удельному электросопротивлению исследуемых фарфоро-фаянсовых шликерных масс (L/S=1).

Поставленная цель достигается тем, что в специальную фарфоровую ванночку укладывают пробы керамических масс с исследуемыми наполнителями, интервал вводимых тонкомолотых добавок берется 2,5 и 5%. После получения всего спектра данных строится кривая зависимости удельного электросопротивления от процентного содержания наполнителя в исследуемом составе, оптимальным количеством тонкомолотой добавки в керамических массах считается то ее процентное содержание, при котором кривая падения электросопротивления вырождается в прямую.

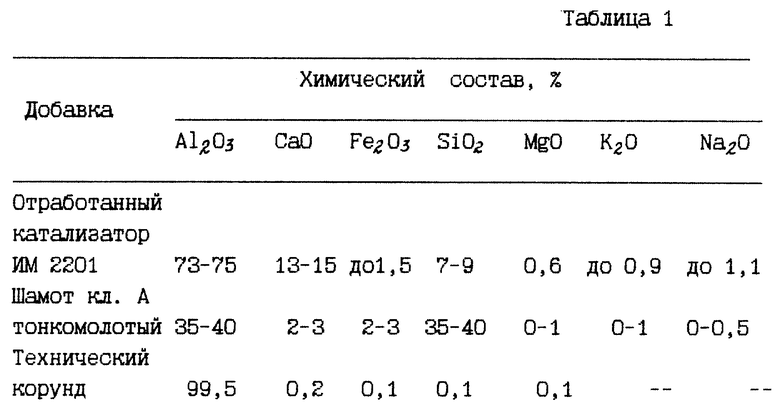

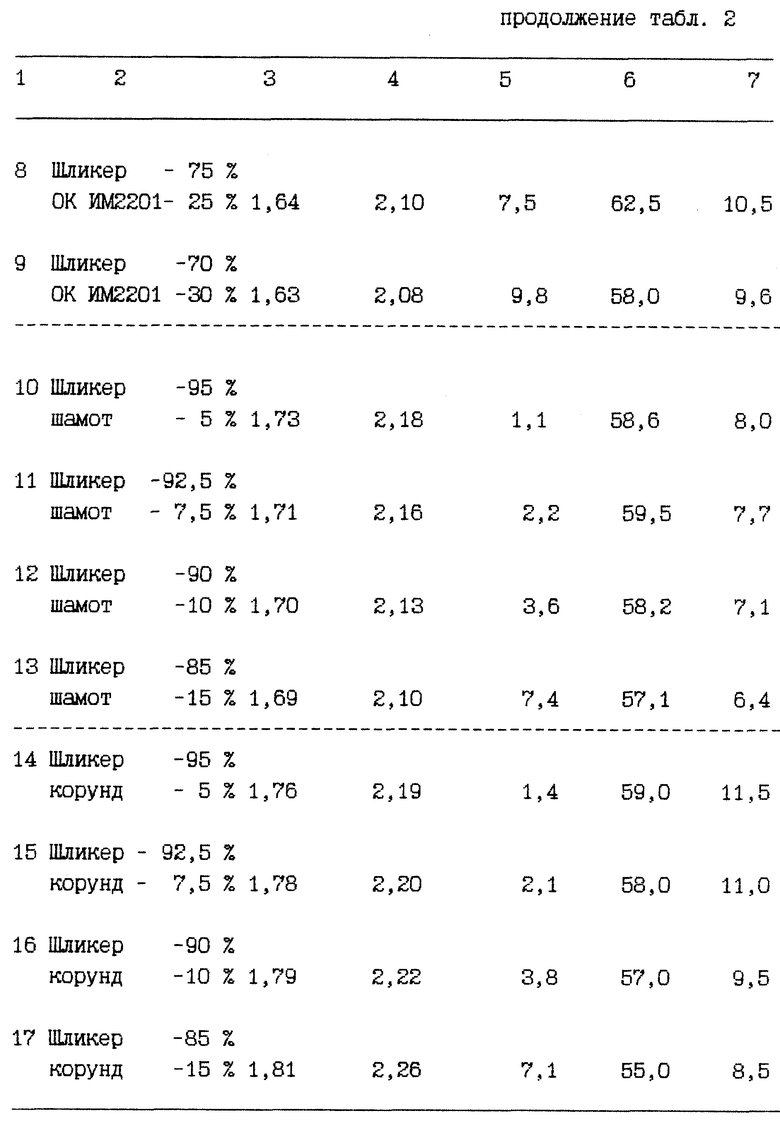

В качестве конкретного примера работы способа рассмотрим изменение удельного электросопротивления шликера А.О. "Стройфарфор", имеющего следующий минералогический состав, %: глинозем 23-27; огнеупорная глина 15-28; каолин 14,5-28,5; пегматит 15-20; доломит 1-5; фарфоровый череп 5-12. В качестве тонкомолотых добавок применялись отработанный катализатор ИМ2201, шамот кл. А и технический корунд (табл. 1). Полученные результаты представлены графически на фиг. 2. Из каждого состава в соответствии с ГОСТ 19609.20-79 изготавливались плиточки размером 50х50х8 мм, которые в течение 24 ч выдерживались при комнатной температуре, затем высушивались в сушильном шкафу в течение 3 ч при 105oC. Обжиг образцов проводили в заводской туннельной печи при рабочей температуре 1250oC по режиму 9х7х8 ч, затем у полученных керамических черепков определяли необходимые физико-механические характеристики (табл. 2).

Рассматривая в совокупности данные, представленные на фиг. 2 и в табл. 2, видим, что до вырождения кривой электросопротивления в прямую линию эксплуатационные характеристики черепка практически не меняются, а предел прочности при изгибе даже увеличивается. При дальнейшем же нарастании концентрации наполнителя в шликере происходит резкое ухудшение всех физико-механических свойств образцов.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно, в производстве фарфоро-фаянсовых санитарно-технических и отделочных строительных изделий;

- для заявляемого способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Источники информации

1. А.с. 2008673 (RU). МКл. G 01 N 33/38. Способ определения гирофобности портландцемента / Н.Ф. Кокнаков, И.С. Семириков. Опубл. в Б.И. 1994 г. N 4.

2. А. с. 1679375 (SU). МКл. G 01 N 33/38. Способ определения количества минеральной добавки в цементном вяжущем / И.Н. Некипелов, Н.В. Романова, Ю. М. Ефименко. Опубл. в Б.И. 1991 г. N 35.

3. А.с. 1818584 (СССР). МКл. G 01 N 33/38 Способ определения количества добавки электролита в бетонную или растворную смесь / И.Ю. Орлов, А.В. Лагойда и Н.А. Королев. Опубл. в Б.И. 1989 г. N 20.

4. Августиник А.И. Керамика -Л.: Стройиздат, 1975, 592 с.

5. Соломатов В.И., Селяев В.П. Химическое сопротивление композиционных строительных материалов. -М.: Стройиздат, 1987, 261 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ СВОЙСТВ КЕРАМИЧЕСКИХ МАСС | 1998 |

|

RU2155336C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

| СПОСОБ ОПТИМИЗАЦИИ СОСТАВОВ И РАСЧЕТА СТРУКТУРООБРАЗОВАНИЯ НАПОЛНЕННЫХ ФАРФОРО-ФАЯНСОВЫХ ШЛИКЕРНЫХ МАСС | 1998 |

|

RU2160443C2 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1999 |

|

RU2150441C1 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2161596C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2150443C1 |

| ПЛАСТИФИКАТОР СТРОИТЕЛЬНЫХ РАСТВОРОВ | 1993 |

|

RU2093487C1 |

Изобретение относится к производству санитарно-технических и отделочных изделий из керамических материалов, в частности к определению содержания наполнителя в фарфоро-фаянсовых шликерах. Целью изобретения является получение универсального способа, позволяющего определить в фарфоро-фаянсовых шликерах и керамических массах оптимальное содержание наполнителя в зависимости от его химико-минералогического состава и дисперсности. Поставленная цель достигается тем, что определяют удельное электросопротивление нескольких проб исследуемых керамических масс с различным процентным содержанием наполнителя, после чего строится их графическая зависимость. Оптимальным считается то процентное содержание тонкомолотой добавки, при котором кривая падения электросопротивления всей массы вырождается в прямую линию. Предлагаемый способ определения оптимального количества наполнителя в керамических массах позволяет: достоверно определять оптимальное количество любого наполнителя для фарфоро-фаянсовых шликеров и других керамических масс; проследить изменение эксплуатационных характеристик керамических образцов в зависимости от структурных преобразований в их шликерных массах; снизить себестоимость и повысить качество получаемой продукции. 2 табл., 2 ил.

Способ определения оптимального количества наполнителя в фарфоро-фаянсовых шликерах, включающий приготовление проб, содержащих различное количество наполнителя, определение удельного электросопротивления каждой пробы, причем по полученным результатам строят графическую зависимость, а об оптимальном содержании наполнителя в составе судят по вырождению кривой удельного электросопротивления в прямую линию.

| Способ определения количества добавки электролита в бетонную или растворную смесь | 1990 |

|

SU1818584A1 |

| Способ определения количества минеральной добавки в цементном вяжущем | 1989 |

|

SU1679375A1 |

| Способ определения нормальной густоты цементного теста | 1987 |

|

SU1471126A1 |

| US 4186592 A, 05.02.1980. | |||

Авторы

Даты

2000-06-10—Публикация

1998-02-16—Подача