Изобретение относится к получению фарфоровых масс и может быть использовано для производства санитарно-технических изделий.

В настоящее время фарфоровые массы приготавливаются из дорогостоящих и дефицитных природных ископаемых, запасы которых весьма ограничены в Российской Федерации или вовсе отсутствуют. Поэтому, задача по их полной или частичной замене техногенным сырьем является весьма актуальной.

Известна керамическая масса, содержащая, помимо основных компонентов фарфоровой массы, тальк и базальт, обожженные при 1250-1350oC и 950oC соответственно (SU N 1707000 A1, кл. C 04 B 33/24, 23.01.1992).

К недостаткам данной массы следует отнести значительные энергопотери, связанные с дополнительным обжигом талька и базальта.

Известна сырьевая смесь для изготовления керамических изделий, содержащая, помимо основных компонентов, тальк и бой кордиеритовых лещадок (SU N 1351909 A1, кл. C 04 B 33/24, 15.11.1987). К недостаткам данной смеси следует отнести двойную загрузку компонентов при совместном помоле, что существенно осложняет технологический процесс.

Наиболее близкой по технической сущности к заявляемому изобретению является фарфоровая масса, содержащая следующие компоненты, мас.%:

Каолин - 27

Огнеупорная глина - 22

Кварцевый песок - 21

Пегматит - 24

Фарфоровый череп - 6

сверх 100%

Сода кальцинированная - 0,1

Жидкое стекло - 0,2

(Мороз И. И. Технология фарфоро-фаянсовых изделий. - М.: Стройиздат, 1984, с. 304-305).

Задачей изобретения является удешевление фарфоровой массы при сохранении основных эксплуатационных характеристик и снижение производственных затрат.

Сформулированная задача решается за счет того, что фарфоровая масса преимущественно для изготовления санитарно-технических изделий строительного назначения, включающая каолин, огнеупорную глину, кварцевый песок, фарфоровый череп, дополнительно содержит кремнефтористый натрий и каменные высевки Самарского серного комбината (ССК), имеющие химический состав,%: CaO 56-58, MgO 25-27, SO2 2-3, R2O 3-4, при следующем соотношении компонентов, мас.%:

Каолин - 12-20

Огнеупорная глина - 16-28

Кварцевый песок - 18-24

Пегматит - 15-20

Фарфоровый череп - 5-7

Каменные высевки ССК - 9-11

Кремнефтористый натрий - 1-2

Введение в состав шликера грубодисперсных каменных высевок ССК с удельной поверхностью около 3000 см2/г осуществляется после мокрого помола, что позволяет существенно снизить энергозатраты и износ помольного оборудования, а также существенно повысить процентное содержание наполнителя при сохранении основных эксплуатационных характеристик.

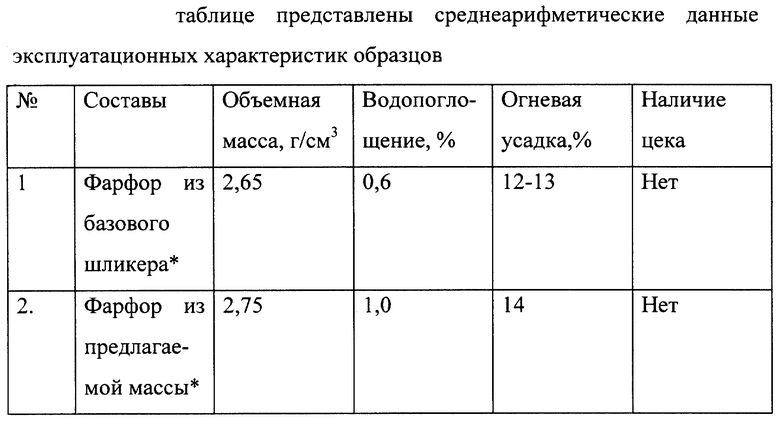

Для экспериментальной проверки заявляемого состава были отформованы образцы из базовой и предлагаемой массы методом шликерного литья. В качестве базового состава использовался шликер АОЗТ "Самарский строительный завод", к которому в количестве 11% (в пересчете на сухое вещество) добавлялись каменные высевки ССК и дополнительно 2% кремнефтористого натрия. После чего полученная масса перемешивалась в течение 30 мин в лабораторной мешалке, полученный шликер заливался в гипсовую форму, 25 мин выдерживался в ней, остаток сливался. Отформованные изделия провяливались, после чего форма разбиралась, а полученные изделия просушивались, покрывались глазурью и обжигались. Результаты испытаний полученных изделий приведены в таблице (* в таблице представлены среднеарифметические данные эксплуатационных характеристик образцов).

Из приведенной таблицы следует, что введение в состав шликера каменных высевок ССК не оказывает существенного влияния на эксплуатационные характеристики получаемых изделий и полностью удовлетворяют требованиям ГОСТ 15167-93.

Использование заявляемого изобретения позволит:

сократить на 9-11% расход дорогостоящего и дефицитного природного сырья;

сократить расход электроэнергии, связанный с помолом каменной части шликерной массы, до 10%;

улучшить экологическую обстановку в регионе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167121C2 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В ФАРФОРО-ФАЯНСОВЫХ МАССАХ | 1998 |

|

RU2150703C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ СВОЙСТВ КЕРАМИЧЕСКИХ МАСС | 1998 |

|

RU2155336C2 |

| СПОСОБ УСТРАНЕНИЯ СУЛЬФАТНЫХ ВЫСОЛОВ НА ПОВЕРХНОСТИ КЕРАМИЧЕСКИХ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2119468C1 |

| ОГНЕУПОРНОЕ ВЯЖУЩЕЕ | 1998 |

|

RU2138456C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

| ГОРЯЧИЙ ПЕСЧАНИСТЫЙ АСФАЛЬТОБЕТОН НА АКТИВИРОВАННОМ КВАРЦЕВОМ ЗАПОЛНИТЕЛЕ | 1996 |

|

RU2102355C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1996 |

|

RU2109709C1 |

Изобретение относится к составам фарфоровых масс преимущественно для изготовления санитарно-технических изделий. Технический результат: удешевление фарфоровых масс при сохранении основных эксплуатационных характеристик и снижение производственных затрат. Фарфоровая масса дополнительно содержит каменные высевки Самарского серного комбината (ССК), имеющие химический состав, %: СаО 56-58; MgO 25-27; SO2 2-3; R2O 3-4 и кремнефтористый натрий, при следующем содержании компонентов, мас. %: каолин 12-20; огнеупорная глина 16-28; кварцевый песок 18-24; пегматит 15-20; фарфоровый череп 5-7; каменные высевки ССК 9-11; кремнефтористый натрий 1-2. 1 табл.

Фарфоровая масса преимущественно для изготовления санитарно-технических изделий строительного назначения, включающая каолин, огнеупорную глину, кварцевый песок, пегматит, фарфоровый череп, отличающаяся тем, что она дополнительно содержит кремнефтористый натрий и каменные высевки Самарского серного комбината (ССК), имеющие химический состав, %: СаО 56-58; MgO 25-27; SO2 2-3; R2O 3-4 и кремнефтористый натрий при следующем содержании компонентов, мас.%

Каолин - 12-20

Огнеупорная глина - 16-28

Кварцевый песок - 18-24

Пегматит - 15-20

Фарфоровый череп - 5-7

Каменные высевки ССК - 9-11

Кремнефтористый натрий - 1-2

| МОРОЗ И.И | |||

| Технология фарфоро-фаянсовых изделий | |||

| - М.: Стройиздат, 1984, с.304, 305 | |||

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| SU 1486496 A1, 15.06.1989. | |||

Авторы

Даты

2001-05-20—Публикация

1999-05-11—Подача