Предлагаемое техническое решение относится к керамической промышленности, а именно к способам производства фарфора, например бытового фарфора.

Известен способ получения фарфоровых изделий [1], предусматривающий подготовку керамической массы, состоящей из каолина, глины кварцевого песка, пегматита, глинозема, боя фарфоровых изделий, в которую для повышения прочности и белизны фарфоровых изделий вводят кварцсодержащий компонент отхода обогащения топаз-кварцевой породы - кварцевый концентрат. Подготовку массы производят совместным мокрым помолом сырьевых компонентов при влажности шликера 33-35%. Керамические изделия формуют методами шликерного литья в гипсовые формы или пластическим формованием. Полуфабрикат подвяливают в естественных условиях и сушат при температуре 100-110°С. Утельный обжиг высушенного полуфабриката производят при температуре 850-900°С, после чего изделия при необходимости глазуруют и обжигают при температуре 1240-1320°С.

Повышение белизны фарфора, получаемого по приведенной технологии, достигается за счет наличия фтор-иона в химическом составе кварцевого концентрата.

Известен также способ получения фарфоровой глазури, содержащей в своем составе оксид неодима в количестве 5-20 мас.% [2]. Такая глазурь имеет сплошной голубой цвет.

В работе [3] анализируется результат введения добавок минерализаторов, которые повышают белизну фарфора на 3-12%, что связано преимущественно с повышением светлоты и улучшением цветового тона, указывающих на улучшение светорассеивающей способности фарфора за счет изменения его фазового состава и соединений железа. В качестве добавок, увеличивающих белизну фарфора, рассматривались (гидро)оксиды двухвалентных металлов (Са, Mg).

Наиболее близкой к предлагаемому способу является технология изготовления фарфоровых изделий, представленная в работе [4], где предусматривается подготовка керамической массы в виде гомогенизированной суспензии, состоящей из кварцевого песка, пегматита, каолина, глины, «черепа» первого и второго обжига, отходов фарфорового производства, доведение указанной суспензии до заданной степени влажности, вылеживание образующейся коржевой массы до «созревания», роспуск коржевой массы до получения шликера с заданными влажностью, вязкостью и плотностью, из которого методами шликерного литья или пластического формования производят фарфоровые изделия с последующими сушкой при температуре 105-110°С, утельным обжигом до 900-920°С, глазурованием и окончательным обжигом при температуре 1320-1350°С. Полученные изделия подвергают дальнейшей технологической обработке в соответствии с технологией производства художественной фарфоровой продукции.

Недостатком указанной технологии является влияние газовой среды и температуры обжига на цвет (белизну) готовых изделий, а также ограниченный диапазон цвета (белизны) фарфоровой продукции.

Техническая задача предлагаемого способа заключается в повышении степени белизны (WISO) и расширение цветового диапазона продукции из твердого белого фарфора.

В результате решения этой задачи получен фарфор, обладающий более высокими показателями белизны фарфора (WISO) по ГОСТ Р ИСО 105-J02-99 и белизны фарфора (Wф) по ГОСТ 24768-2000.

Решение указанной задачи достигается при использовании известной технологии производства фарфоровой продукции, предусматривающей подготовку фарфоровой массы в виде гомогенизированной суспензии, состоящей из каолина, глины, кварцевого песка и пегматита, доведение указанной суспензии до заданной степени влажности, вылеживание образующейся коржевой массы до «созревания», роспуск коржевой массы до получения шликера с заданными влажностью, вязкостью и плотностью, из которого методами шликерного литья или пластического формования производят фарфоровые изделия с последующими сушкой при температуре 105-110°С, утельным обжигом до 900-920°С, глазурованием, окончательным (политым) обжигом при температуре 1320-1350°С, и художественной обработкой.

Согласно предлагаемому способу в процессе роспуска коржевой фарфоровой массы ее смешивают с водным раствором одного или нескольких электролитов с добавкой оксида неодима Nd2O3, взятой из расчета 0,20-0,80 мас.% содержания оксида неодима Nd2O3 в общем составе фарфоровой массы, характеризуемом к началу производства фарфоровых изделий следующим соотношением компонентов, мас.%:

Отличие способа заключается также в том, что в качестве водного раствора электролита используют 30%-ный водный раствор кальцинированной соды или жидкого стекла.

Другое отличие способа состоит в том, что в качестве водного раствора смеси электролитов используют 30%-ный водный раствор смеси кальцинированной соды и жидкого стекла при их массовом соотношении, равном 1,5-1,0:2,5-3,0 соответственно.

В приготовлении керамической массы используют сырьевые (природные) компоненты, химический состав которых соответствует пегматиту Чупинскому ГОСТ 7030-75, глине Часов-Ярской ТУ У 322-7-00190503-060-96, каолину Просяновскому ТУ У 21-533-2001, песку кварцевому Раменскому ГОСТ 22551-77. Сода кальцинированная ГОСТ 5100-85, жидкое стекло ГОСТ 13078-81, оксид неодима ТУ 48-4-523-89.

Введение в коржевую фарфоровую массу оксида неодима Nd2O3 в количестве 0,20-0,80 мас.% в виде добавки к водному раствору электролита или смеси электролитов обусловлено следующим: Nd2O3 смешивают с коржевой фарфоровой массой на стадии ее роспуска в целях исключения потерь этого дорогостоящего компонента. Кроме того, оксид неодима относится к люминофорам, обладающим сильной люминесценцией в инфракрасной области спектра и слабой в близкой к ультрафиолетовой области спектра, поэтому содержание менее 0,20 мас.% не будет столь эффективным, а содержание его в коржевой фарфоровой массе более 0,80 мас.% приводит к окрашиванию фарфора в пастельный голубой цвет. Спектроколориметрические исследования фарфора, содержащего оксид неодима, показали, что при добавлении в фарфоровую массу оксида неодима Nd2O3 в количестве 0,20-0,80 мас.% происходит значительное повышение белизны (WISO) фарфора, представленное в приведенной таблице.

Спектр поглощения катиона Nd3+ характеризуется двумя основными пиками (505-545 нм и 568-614 нм) в видимой области спектра [5] и интенсивными линиями в спектре люминесценции в интервале длин волн (λ) 870-940, 1060 нм и реабсорбции при длине волн 576-590 нм [6].

Измерение спектров люминесценции в видимой области света для образцов фарфора, изготовленного на основе использованных в заявляемом способе сырьевых материалов, позволило выявить наличие интенсивных полос уранила (UO2 2+) в диапазоне длин волн 490-570 нм с максимумом при 540 нм.

Ощутимое повышение белизны фарфора обусловлено образованием гетероядерных мостиковых комплексов UO2 2+ - Nd3+, которые приводят к сенсибилизированной люминесценции Nd3+ в интервале длин волн 390-500 нм. В результате этого наблюдается безизлучательный перенос энергии электронного возбуждения (БПВ), который можно признать в качестве физического процесса, при котором первично возбужденная частица - источник энергий - в результате слабого взаимодействия с другой частицей - приемником энергии - переходит в электронное или электронно-колебательное состояние с меньшей энергией, с одновременным переходом частицы А в состояние с большей энергией. При этом не происходит излучение фотона, т.е. процесс безызлучательный. В данном случае процесс безызлучательного переноса энергии электронного возбуждения протекает по следующему механизму: БПВ UO2 2+ (B2u→A1g)→Nd3+(4I9/2→2G9/2, 7/2; 4S5/2) в безызлучательной релаксации в приемнике энергии в метастабильное состояние с последующим излучением кванта энергии hωA<hωд, которая в свою очередь является источником для БПВ Nd3+ (4F3/2→4I9/2)→Nd3+(4F3/2→2P3/2) на приемник энергии, находящийся в возбужденном состоянии. В пользу этого обстоятельства свидетельствуют расчетные значения относительной интенсивности спектров люминесценции образцов фарфора с различным содержанием оксида неодима Nd2O3, определяемые из соотношения

,

,

где Iотн - относительная интенсивность спектров люминесценции образцов фарфора;

IИ - истинное значение интенсивности полосы спектра люминесценции;

IЗ - значение интенсивности полосы спектра люминесценции, снятой с задержкой регистрации 180 мкс.

Установлено, что увеличение концентрации оксида неодима Nd2O3 в фарфоре приводит к увеличению относительной интенсивности спектров люминесценции в интервале длин волн 390-500 нм, что свидетельствует о более интенсивном затухании его люминесценции. Максимальное значение достигается при введении 0,2% оксида неодима, а с дальнейшим его увеличением относительная интенсивность спектров люминесценции образцов фарфора уменьшается из-за активного поглощения спектром оксида неодима при длинах волн 325-370 нм. Содержание оксида неодима в коржевой фарфоровой массе, превышающее 0,80 мас.%, вызывает окрашивание фарфора.

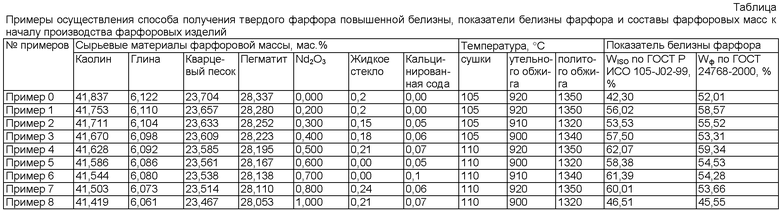

На фиг.1 графически представлена относительная интенсивность (Iотн) полос спектра люминесценции образцов твердого белого фарфора с различным содержанием оксида неодима Nd2O3: 1 - 0 мас.%; 2 - 0,1 мас.%; 3 - 0,2 мас.%; 4 - 0,3 мас.%; 5 - 0,4 мас.%; 6 - 0,5 мас.%.

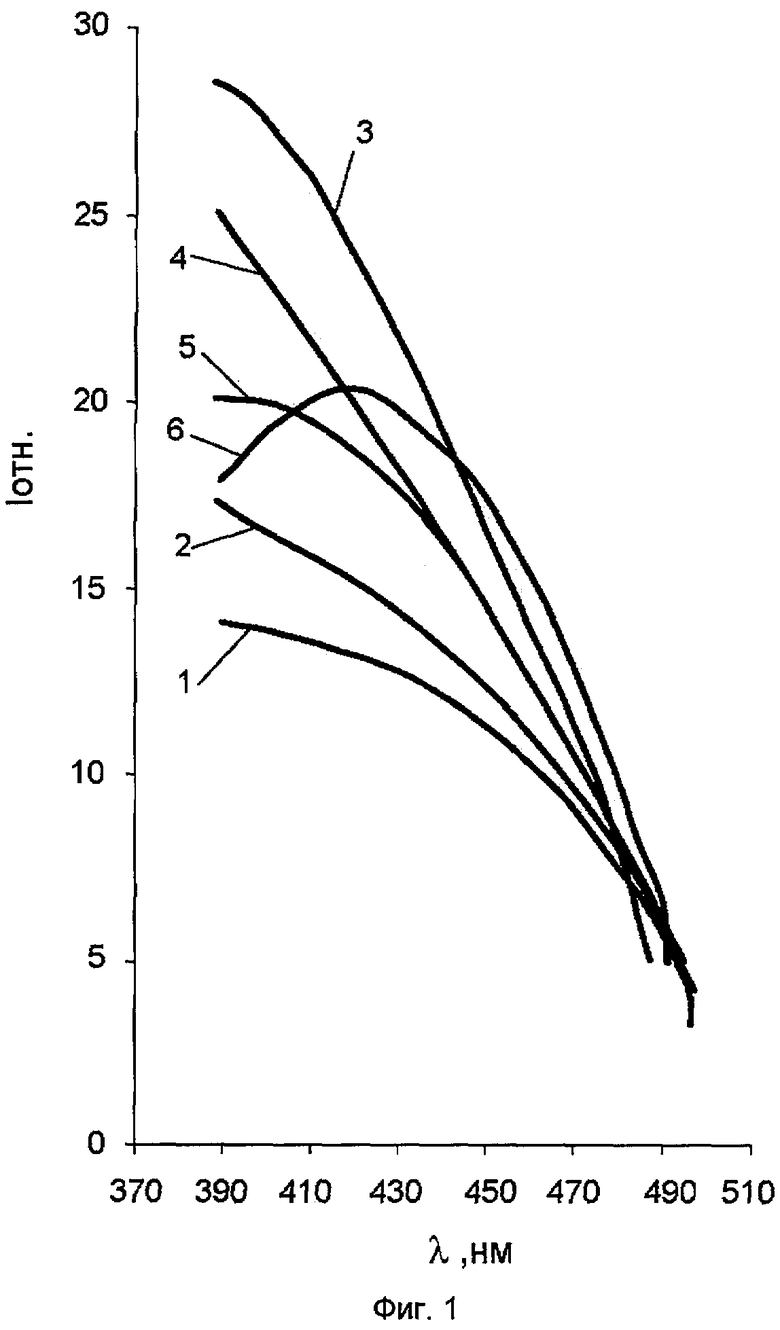

На фиг.2 приведен график режима сушки фарфора.

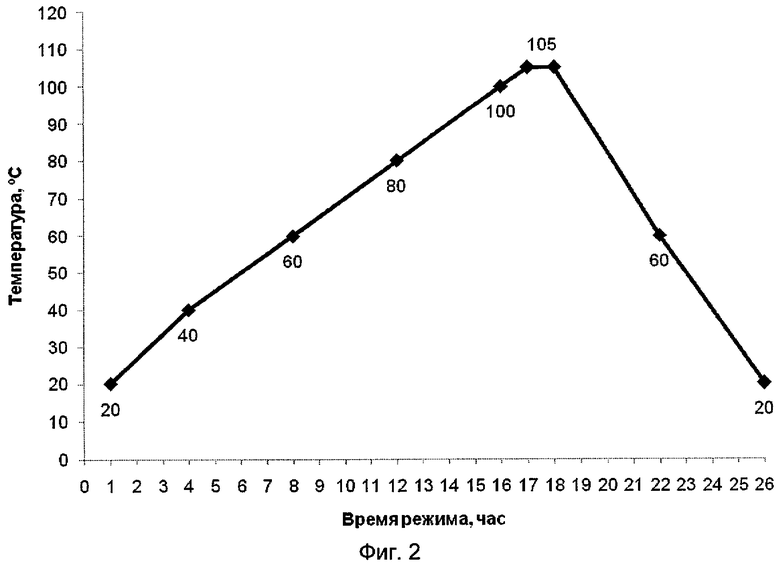

На фиг.3 представлен график режима утельного обжига фарфора.

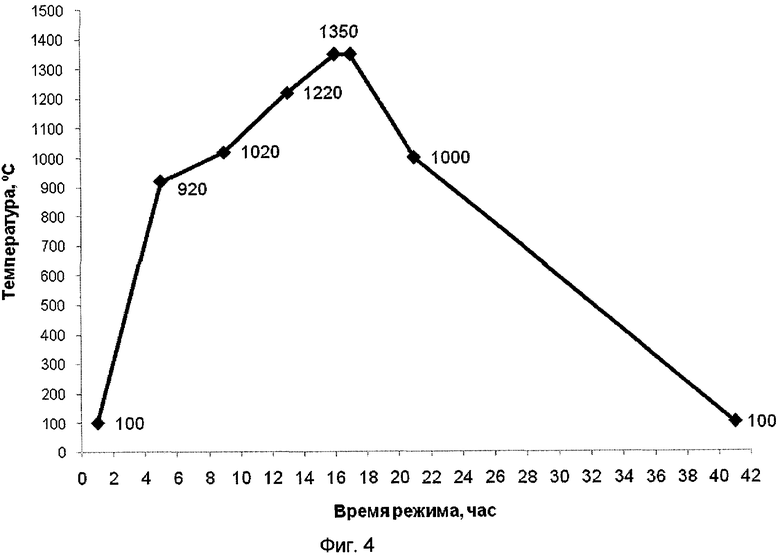

На фиг.4 показан график режима окончательного (политого) обжига фарфора.

Предлагаемый способ осуществляют в следующей последовательности.

Подготовка фарфоровой массы в виде гомогенизированной суспензии заключается в том, что отощающие каменистые материалы - кварцевый песок, пегматит совместно с глиной подвергают совместному мокрому помолу в шаровой мельнице с уралитовыми шарами до остатка на сите №0056 2,5-3%. С учетом заданных технологических параметров подготовленную по традиционной технологии каолиновую массу распускают и перемешивают с пульпой отощающих компонентов и глины. Полученную суспензию после ее гомогенизации доводят до заданной по технологическим требованиям степени влажности. Получаемая при этом коржевая масса вылеживается до "созревания". В процессе роспуска коржевой фарфоровой массы ее смешивают с водным раствором электролита или смеси электролитов, в который предварительно добавляют оксид неодима Nd2O3 из расчета 0,2-0,80 мас.% его содержания в общем составе получаемой фарфоровой массы, характеризуемой к началу производства фарфоровых изделий следующим соотношением компонентов, мас.%:

В качестве водного раствора электролита используют 30%-ный водный раствор кальцинированной соды или жидкого стекла.

При использовании водного раствора смеси электролитов готовят 30%-ный водный раствор смеси кальцинированной соды и жидкого стекла при их массовом соотношении, равном 1,5-1,0:2,5-3,0 соответственно.

Указанную фарфоровую массу доводят до заданных влажности, вязкости и плотности, после чего из нее способами шликерного литья или пластического формования изготавливают изделия, которые затем подвергают сушке при температуре 105-110°С, утельному обжигу до 900-920°С. Подготовленные таким образом изделия глазуруют и подвергают окончательному (политому) обжигу при температуре 1320-1350°С, после чего изделия направляют на дальнейшую технологическую обработку в соответствии с технологией производства художественной фарфоровой продукции.

Пример 1

Взвешенные сырьевые материалы - каменистые компоненты: глину, кварцевый песок, пегматит подают в шаровую мельницу в следующем количестве, мас.%:

и производят их тонкий помол мокрым способом. Тонина помола в пределах 2,0-2,5% на сите №0056, время помола 14-15 часов. Полученную пульпу влажностью 50-60% из шаровых мельниц насосом перекачивают в усреднительный бассейн, куда одновременно перекачивают каолиновую суспензию с влажностью 60-62% в количестве 41,75 мас.% (в пересчете на сухую массу). В усреднительном бассейне каолиновую суспензию перемешивают с пульпой каменистых компонентов в течение 1 часа.

Перемешанную суспензию подают через обогатительную установку и закачивают в рамные фильтр-прессы. Накачивание фильтр-прессов и фильтрацию сырьевой массы до влажности 20-22% осуществляют в течение 2-2,5 часов, после чего образуется коржевая фарфоровая масса, которую затем подвергают вылеживанию в камерах вылеживания в течение 2-х недель.

После этого производят роспуск коржевой фарфоровой массы. Для этого ее постепенно смешивают с 30%-ным водным раствором жидкого стекла, содержащим добавку оксида неодима в количестве 0,2 мас.% относительно общего состава компонентов фарфоровой массы, пригодной для формования изделий. Для этого перед загрузкой коржевой фарфоровой массы вначале в мешалку заливают умягченную воду с жесткостью 5-8 г·экв/л для лучшего перемешивания компонентов и получения массы необходимой влажности. Затем туда же вводят 30%-ный водный раствор жидкого стекла в количестве 0,2 мас.% с добавкой оксида неодима, взятой из расчета 0,2 мас.% к общему составу компонентов фарфоровой массы, и перемешивают содержимое в течение 10-15 минут. После этого постепенно загружают коржи фарфоровой массы, предварительно разделенные на 4 части. Роспуск массы производят в течение 6 часов, по завершении которого получают литейный шликер со следующими показателями: влажность 28-32%, вязкость 2-6 П, плотность 1,72-1,75 г/см3 по ареометру.

К началу производства фарфоровых изделий состав фарфоровой массы характеризуется следующим соотношением компонентов, мас.%:

Подготовленную таким образом шликерную массу подают на вибросито с сеткой №0355 и по желобу с магнитами спускают в «чистый» сборник, из которого массу подают к литейным столам.

Отлитые изделия подвергают сушке при температуре 105°С по режиму нагревания, графически представленному на фиг.2, затем утельному обжигу до 920°С по режиму обжига, показанному на фиг.3. Подготовленные таким образом изделия глазуруют и подвергают окончательному (политому) обжигу при температуре 1350°С по режиму окончательного обжига, представленному на фиг.4. По завершении процесса обжига изделия направляют на дальнейшую технологическую обработку в соответствии с технологией производства художественной фарфоровой продукции. В результате осуществления данной технологии получен твердый фарфор, обладающий показателями белизны: WISO=56,02%, Wф=58,57%, которые превышают соответствующие показатели фарфора, произведенного без добавки оксида неодима (пример 0).

Примеры 2-8 осуществления способа получения твердого фарфора повышенной белизны аналогичны описанному примеру 1. Получаемые по этим примерам составы готовой к производству изделий фарфоровой массы, соответствующие температуры сушки и обжига изделий, а также показатели белизны произведенного фарфора представлены в таблице. Пример 0 приведен для сравнения показателей белизны твердого фарфора, произведенного без использования оксида неодима.

По данным таблицы примеров осуществления заявляемого способа с несколько более низкими показателями белизны фарфора характеризуются изделия, полученные по примерам 2 и 5, что обусловлено сравнительно низкими для этих примеров температурами политого обжига. Наблюдаемое резкое снижение показателей белизны фарфора по примеру 8 является результатом завышенного содержания оксида неодима, при котором проявляется начало процесса окрашивания фарфора оксидом неодима в голубой цвет.

Относительная интенсивность (Iотн) полос спектра люминесценции образцов твердого белого фарфора, представленная на фиг.1, подтверждает влияние на степень белизны фарфора содержание оксида неодима Nd2O3 от 0,20 до 0,80 мас.% в сырьевой фарфоровой массе.

Источники информации

1. Патент РФ №2162830, МПК С04В 33/24, опублик. 2001 г.

2. Аппен А.А. Химия стекла. - М.: Химия, 1970, 352 с.

3. Платов Ю.Т. Белизна фарфора: природа, оценка и способы повышения: Автореферат диссертации на соиск. уч. степ. д-ра. техн. наук. - М., 1995, 45 с.

4. Патент РФ №2133242, МПК С04В 33/24, опублик. 1999 г.

5. Рассулов В.А. Локальная лазерная люминесцентная спектроскопия минералов (на примере циркона). Методические рекомендации №156. Всероссийский научно-исследовательский институт минерального сырья им.Н.М.Федоровского (ВИМС), Москва, 2005, 16 с.

6. Бахтин А.И. Горобец Б.С. Оптическая спектроскопия минералов и руд и ее применение в геологоразведочных работах. - Казань: Изд-во Казанского университета, 1992, 236 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления твердого фарфора | 1988 |

|

SU1698221A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| ПОДГЛАЗУРНАЯ КРАСКА ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360872C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| Способ изготовления фарфоровых изделий | 1988 |

|

SU1629281A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

Изобретение относится к керамической промышленности, а именно к способам производства белого фарфора, например бытового фарфора. Техническим результатом изобретения является повышение степени белизны изделий. Способ получения твердого фарфора повышенной белизны включает подготовку фарфоровой массы в виде гомогенизированной суспензии, состоящей из каолина, глины, кварцевого песка и пегматита, доведение ее до заданной степени влажности, вылеживание образующейся коржевой массы и роспуск ее до получения шликера с заданными влажностью, вязкостью и плотностью. Затем из полученного шликера методами пластического формования или шликерного литья формуют фарфоровые изделия с последующими сушкой при температуре 105-110°С, утельным обжигом до 900-920°С, глазурованием, окончательным (политым) обжигом при температуре 1320-1350°С и художественной обработкой. При этом в процессе роспуска коржевой фарфоровой массы ее смешивают с водным раствором электролита или смеси электролитов с добавкой оксида неодима Nd2O3, взятой из расчета 0,20-0,80 мас.% содержания оксида неодима Nd2О3 в общем составе фарфоровой массы, характеризуемом к началу производства фарфоровых изделий следующим соотношением компонентов, мас.%: каолин - 41,41-41,80; глина - 6,06-6,12; кварцевый песок - 23,47-23,68; пегматит - 28,05-28,34; оксид неодима Nd2O3 - 0,20-0,80; водный раствор электролита или смеси электролитов - 0,05-0,30. 2 з.п. ф-лы, 1 табл., 4 ил.

1. Способ получения твердого фарфора повышенной белизны, предусматривающий подготовку фарфоровой массы в виде гомогенизированной суспензии, состоящей из каолина, глины, кварцевого песка и пегматита, доведение ее до заданной степени влажности, вылеживание образующейся коржевой массы и роспуск ее до получения шликера с заданными влажностью, вязкостью и плотностью, из которого методами пластического формования или шликерного литья формуют фарфоровые изделия с последующими сушкой при температуре 105-110°С, утельным обжигом до 900-920°С, глазурованием, окончательным (политым) обжигом при температуре 1320-1350°С и художественной обработкой, отличающийся тем, что в процессе роспуска коржевой фарфоровой массы ее смешивают с водным раствором электролита или смеси электролитов с добавкой оксида неодима Nd2O3, взятой из расчета 0,20-0,80 мас.% содержания оксида неодима Мс2О3 в общем составе фарфоровой массы, характеризуемом к началу производства фарфоровых изделий следующим соотношением компонентов, мас.%:

2. Способ по п.1, отличающийся тем, что в качестве водного раствора электролита используют 30 %-ный водный раствор кальцинированной соды или жидкого стекла.

3. Способ по п.1 или 2, отличающийся тем, что в качестве водного раствора смеси электролитов используют 30 %-ный водный раствор смеси кальцинированной соды и жидкого стекла при их массовом соотношении, равном 1,5-1,0:2,5-3,0 соответственно.

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Фарфоровая масса | 1985 |

|

SU1291579A1 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| РЕНТГЕНОФЛУОРЕСЦЕНТНЫЙ АНАЛИЗАТОР СОСТАВА И СКОРОСТИ ТРЕХКОМПОНЕНТНОГО ПОТОКА | 2008 |

|

RU2379658C1 |

Авторы

Даты

2011-06-27—Публикация

2009-12-25—Подача