Изобретение относится к получению фарфоровых масс и может быть использовано для производства санитарно-технических и отделочных изделий строительного назначения.

В настоящее время фарфоровые массы изготавливаются из дорогих и дефицитных природных ископаемых, запасы которых весьма ограничены в Российской Федерации или вовсе отсутствуют. Поэтому их полная или частичная замена менее дефицитным или техногенным сырьем является весьма актуальной задачей.

Известна керамическая масса для изготовления фарфора, в которой, помимо традиционных компонентов, используется кек - отход цирконового производства (SU N 1294789 A1, кл. C 04 B 33/24, 07.03.1987).

К недостаткам данной массы следует отнести энергозатратный, ступенчатый обжиг: первоначально в конвейерной печи - утильный при 780oC, а затем - рабочий при 1360-1410oC.

Известна керамическая масса для фриттованного фарфора, в которой, помимо основных компонентов, используют квасцы и яичную скорлупу (SU N 1289853 A1, кл. C 04 B 33/24, 15.02.1987).

К существенным недостаткам данной керамической смеси следует отнести предварительную, высокотемпературную варку фритты, гранулирование и помол в шаровой мельнице, что влечет за собой существенные энергопотери и усложнение технологического процесса.

Наиболее близкой по технической сущности к заявляемому изобретению является фарфоровая масса, содержащая следующие компоненты, мас.%:

Каолин - 27,0

Огнеупорная глина - 22,0

Кварцевый песок - 21,0

Пегматит - 24,0

Фарфоровый череп - 6,0

Сверх 100%

Сода кальцинированная - 0,1

Жидкое стекло - 0,2

(Мороз И.И., Технология фарфоро-фаянсовых изделий, М.: Стройиздат, 1984, с. 304-305).

Недостатком известной фарфоровой массы является повышенный расход электроэнергии в производстве изделий.

Задачей изобретения является удешевление фарфоровой массы при сохранении основных эксплуатационных характеристик.

Сформулированная задача решается за счет того, что фарфоровая масса, включающая каолин, огнеупорную глину, кварцевый песок, фарфоровый череп, дополнительно содержит TiO2 и грубодисперсные высевки Сокского карьера (СК), имеющие химический состав: CaO 48,5-50,0%, MgO 36,0-38,0%, SO2 до 3,0%, R2O 2,0-3,0%, при следующем соотношении компонентов, мас.%:

Каолин - 12,0-20,0

Огнеупорная глина - 16,0-28,0

Кварцевый песок - 18,0-24,0

Пегматит - 15,0-20,0

Фарфоровый череп - 5,0-7,0

Грубодисперсные высевки СК - 9,0-11,0

TiO2 - 1,0 - 2,0

Введение в состав шликера грубодисперсных высевок СК и TiO2 осуществляют после мокрого помола, что позволяет существенно снизить энергозатраты и износ помольного оборудования, а также существенно повысить процентное содержание наполнителя.

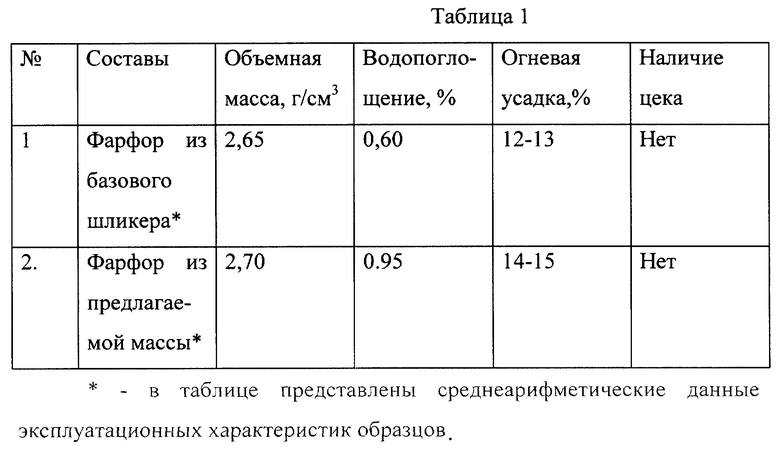

Для экспериментальной проверки заявляемого состава были отформованы изделия из базовой и предлагаемой массы методом шликерного литья. В качестве базового состава использовался шликер АОЗТ "Самарский строительный завод", к которому в количестве 12% (в пересчете на сухое вещество) добавлялись грубодисперсные высевки СК и дополнительно 2% TiO2. После чего полученная масса перемешивалась в течение 30 мин в лабораторной мешалке, полученный шликер заливался в гипсовую форму, 25 мин выдерживался в ней, остаток сливался. Отформованные изделия провяливались, после чего форма разбиралась, а полученные изделия просушивались, покрывались глазурью и обжигались. Результаты испытаний приведены в таблице.

Из приведенных данных в таблице следует, что введение в состав шликера каменных высевок СК не вносит существенных изменений в эксплуатационные свойства получаемых изделий, которые полностью удовлетворяют требованиям ГОСТ 15167-93.

Использование заявляемого изобретения позволит:

снизить стоимость фарфорового шликера более чем на 10%;

сократить до 10% расход электроэнергии, затрачиваемый на помол каменной части шликерной массы;

улучшить экологическую обстановку в регионе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАРФОРОВАЯ МАССА | 1999 |

|

RU2167122C2 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В ФАРФОРО-ФАЯНСОВЫХ МАССАХ | 1998 |

|

RU2150703C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКИХ СВОЙСТВ КЕРАМИЧЕСКИХ МАСС | 1998 |

|

RU2155336C2 |

| Фарфоровая масса | 2016 |

|

RU2631729C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2334722C2 |

| ФАРФОРОВАЯ МАССА | 2010 |

|

RU2437860C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2333899C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2150443C1 |

Изобретение относится к составам фарфоровых масс, преимущественно для изготовления санитарно-технических изделий. Технический результат: удешевление фарфоровых масс при сохранении основных эксплуатационных характеристик и снижение производственных затрат. Фарфоровая масса содержит грубодисперсные высевки Сокского карьера (СК), имеющие химический состав: СаО 48,5-50,0%, Mg0 36,0-38,0%, SO2 - до 3,0%, R2O 2,0-3,0%, и TiO2 при следующем содержании компонентов, мас.%: каолин 12,0-20,0 огнеупорная глина 16,0-28,0, кварцевый песок 18,0-24,0; пегматит 15,0-20,0; фарфоровый череп 5,0-7,0; грубодисперсные высевки СК 10,0-12,0; ТiO2 1,0-2,0. 1табл.

Фарфоровая масса преимущественно для изготовления отделочных и санитарно-технических изделий строительного назначения, включающая каолин, огнеупорную глину, кварцевый песок, пегматит, фарфоровый череп, отличающаяся тем, что она дополнительно содержит TiO2 и грубодисперсные высевки Сокского карьера (СК), имеющие химический состав: СаО 48,5-50,0%; MgО 36,0-38,0%, SO2 до 3,0%; R2O 2,0-3,0%, при следующем содержании компонентов, мас.%:

Каолин - 12,0 - 20,0

Огнеупорная глина - 16,0 - 28,0

Кварцевый песок - 18,0 - 24,0

Пегматит - 15,0 - 20,0

Фарфоровый череп - 5,0 - 7,0

Грубодисперсные высевки Сокского карьера - 10,0 - 12,0

TiО2 - 1,0 - 2,0

| МОРОЗ И.И | |||

| Технология фарфоро-фаянсовых изделий | |||

| - М.: Стройиздат, 1984, c.304-305 | |||

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| SU 1486496 А1, 15.06.1989. | |||

Авторы

Даты

2001-05-20—Публикация

1999-05-11—Подача