Настоящее изобретение относится к шестистержневым обрабатывающим центрам, содержащим неподвижную раму и суппорт, соединенные между собой шестью связями регулируемой длины. В особенности настоящее изобретение относится к шестистержневому обрабатывающему центру, обладающему свойствами, описанными в ограничительной части пункта 1 формулы изобретения.

Подобные шестистержневые обрабатывающие центры применяются в качестве инструментального узла станка. Они особенно удобны для станков, применяемых для обработки металлов резанием, например для фрезерования, сверления, токарной обработки или шлифования, либо для лазерной обработки. Подобные узлы могут также использоваться в координатно-измерительных машинах, а также в области технологии манипулирования.

Шестистержневые обрабатывающие центры по существу состоят из суппорта, называемого в некоторых случаях рабочей планшайбой, и неподвижной рамы, которые соединены между собой шестью связями регулируемой длины, что обеспечивает возможность перемещения рабочей планшайбы со всеми шестью пространственными степенями свободы, то есть с тремя поступательными и тремя вращательными степенями свободы.

Первый шестистержневой обрабатывающий центр описан в заявке на патент США N 5401128. Известный инструментальный узел станка состоит из восьмигранной рамы, содержащей двенадцать жестких связей. В центре рамы расположен обрабатывающий узел, снабженный шпинделем. Кроме того, в нижней части восьмиугольной рамы станка расположено стационарное устройство для размещения обрабатываемой детали, над которым расположена шестистержневая конструкция, а именно суппорт и рабочая планшайба для обрабатывающего узла, который может являться, например, сверлильным или фрезерным шпинделем. Две соответствующие связи шестистержневой конструкции, имеющие регулируемую длину, одним своим концом шарнирно закреплены на одном углу верхнего треугольного рамного элемента рамы, причем точки шарнирного крепления указанных двух связей на раме расположены лишь на небольшом расстоянии друг от друга по вертикали. Все точки шарнирного крепления шести связей на рабочей планшайбе расположены в одной общей плоскости. Подобная компоновка вызывает ограничение вращательных перемещений. Кроме того, отсутствует оптимальная амортизация сил связями, поскольку направление последних не совпадает с направлением основной нагрузки.

В заявке на патент США N 5354158, кл. B 23 C 1/06, 1994 г., описан шестистержневой обрабатывающий центр, содержащий неподвижную раму и суппорт, соединенный с рамой шестью связями регулируемой длины, имеющими по шесть отдельных точек шарнирного крепления на суппорте и раме, при этом указанные точки шарнирного крепления на раме расположены в двух отстоящих друг от друга плоскостях приложения. В этом шестистержневом обрабатывающем центре две соседние связи шарнирно закреплены на углу воображаемого треугольника на рабочей планшайбе, а другие две соседние связи шарнирно закреплены на углу еще одного воображаемого треугольника на раме, причем оба треугольника, расположенные параллельно, повернуты друг относительно друга. Соответствующие точки шарнирного крепления связей на рабочей планшайбе и на раме расположены в общей плоскости. При такой компоновке вращательные перемещения также ограничены и также отсутствует оптимальная амортизация сил связями, поскольку направление последних не совпадает с направлением основной нагрузки.

Задачей настоящего изобретения является создание шестистержневого обрабатывающего центра упомянутого в начале описания типа, в котором улучшена подвижность суппорта со всеми шестью степенями свободы, в особенности с тремя вращательными степенями свободы, и в котором оптимизирована амортизация сил.

Решение поставленной задачи обеспечено созданием шестистержневого обрабатывающего центра, содержащего неподвижную раму и суппорт, соединенный с рамой шестью связями регулируемой длины, имеющими по шесть отдельных точек шарнирного крепления на суппорте и раме, при этом указанные точки шарнирного крепления на раме расположены в двух отстоящих друг от друга плоскостях приложения, при этом в предложенном обрабатывающем центре три точки шарнирного крепления трех связей на суппорте расположены в первой плоскости приложения, а три точки шарнирного крепления трех других связей на суппорте расположены во второй плоскости приложения, расположенной на расстоянии от первой, при этом точки шарнирного крепления на раме трех связей первой плоскости приложения на суппорте расположены в первой из двух упомянутых плоскостей приложения на раме, а точки шарнирного крепления на раме трех связей второй плоскости приложения на суппорте - во второй из двух упомянутых плоскостей приложения на раме, причем первая плоскость приложения на раме по отношению ко второй плоскости приложения на раме расположена с той же стороны, где расположена первая плоскость приложения на суппорте по отношению ко второй плоскости приложения на суппорте.

В предлагаемом центре достигнута более существенная свобода перемещения суппорта, поскольку соединения связей в точках шарнирного крепления на суппорте не мешают друг другу. В частности, таким же образом достигнута более существенная свобода перемещения с вращательными степенями свободы. Следовательно, предлагаемый шестистержневой обрабатывающий центр может также применяться в более компактных суппортах и в станках меньшего размера. Тот факт, что точки шарнирного крепления на несущем элементе конструкции расположены на некотором расстоянии друг от друга, также улучшает устойчивость суппорта и поэтому позволяет добиться более высокой точности обработки в обрабатывающем центре.

К суппорту может быть прикреплен обрабатывающий узел и/или сенсорное устройство для детектирования положения. Обрабатывающий узел может иметь шпиндель, причем может быть обеспечено необходимое положение этого шпинделя в пространстве в соответствии с требованиями, например по горизонтали или по вертикали. Для этого же соответствующим способом приспособлена и конструкция рамы.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения связи подвешены в раме таким образом, что точки шарнирного крепления трех соответствующих связей на раме задают всего две отдельные плоскости приложения. Подобная компоновка связей способствует более высокой подвижности, что особенно касается вращательных степеней свободы, и более равномерной амортизации сил. Кроме того, это позволяет получить компоновку, в которой доступное конструкционное пространство используется особенно эффективно, поскольку благодаря распределению точек шарнирного крепления на суппорте и на раме, для конструирования соответствующих соединений в точках шарнирного крепления остается больше пространства. Это приводит к большей свободе при проектировании и позволяет создавать более компактные конструкции.

Точки шарнирного крепления связей на суппорте могут быть расположены на воображаемом многограннике, предпочтительно на кубе или прямоугольном параллелепипеде, или на воображаемой сфере. В результате этого обеспечено более равномерное распределение нагрузки на отдельные связи, которые в пространстве при этом не мешают друг другу и не ограничивают подвижность суппорта. Сам суппорт может иметь произвольную форму и может быть выполнен, например, в виде по существу цилиндрического тела, несущего обрабатывающий узел, причем точки шарнирного крепления отдельных связей соответствуют точкам шарнирного крепления на воображаемом многограннике или на воображаемой сфере.

На каждой из шести граней воображаемого куба может быть расположена одна точка шарнирного крепления на суппорте для более равномерного приложения силы. Точки шарнирного крепления могут быть расположены в центрах соответствующих граней воображаемого куба, при этом приложение силы является особенно равномерным.

Точки шарнирного крепления связей на раме могут быть расположены на соответствующих ребрах воображаемого многоугольника, например куба или прямоугольного параллелепипеда, или на воображаемой сфере. Этим достигается более равномерное поступление сил в раму. Предпочтительно каждая точка шарнирного крепления на противоположных сторонах суппорта может быть присоединена соответствующей связью к точке шарнирного крепления на параллельных ребрах рамы. Ребра воображаемого куба или прямоугольного параллелепипеда рамы могут быть соседними или противоположными ребрами. Рама с точками шарнирного крепления может быть выполнена в виде каркасной конструкции, то есть она не обязательно должна иметь форму куба или сферы, а может иметь произвольную конструкцию, например каркасную. Главное заключается в том, что точки шарнирного крепления остаются в соответствующем положении друг относительно друга. Точки шарнирного крепления посредством каркасной конструкции могут быть соединены с основанием рамы, при этом рама может иметь треугольное или четырехугольное основание.

Путем симметричного расположения двух противоположных связей по отношению к их подвеске к раме и их шарнирному креплению на суппорте могут быть уменьшены расходы на управляющее оборудование, необходимое для осуществления движения суппорта.

Предлагаемый обрабатывающий центр может быть снабжен установленным на суппорте главным шпинделем, продольная ось которого пересекает упомянутые две плоскости приложения точек шарнирного крепления на суппорте, при этом упомянутый главный шпиндель может быть расположен вдоль главной диагонали суппорта, например проходить через противоположные углы воображаемого куба. Поскольку три грани куба или прямоугольного параллелепипеда сходятся в одном углу, ориентация шпинделя вдоль главной диагонали обеспечивает создание трехстержневой опоры на этих трех гранях и, следовательно, оптимальную амортизацию сил и оптимальную подвижность суппорта. Благодаря дополнительной опоре на три другие грани куба или прямоугольного параллелепипеда положение оси шпинделя стабилизировано.

Главный шпиндель при нахождении суппорта в исходном положении может быть ориентирован параллельно какой-либо пространственной оси координатной системы обрабатывающего центра, например оси Z, что упрощает преобразование координат при определении перемещений связей, необходимых для перемещения суппорта, причем длину связей можно регулировать контролируемым способом. При этом указанные связи могут быть расположены в направлении основной нагрузки на суппорт.

Ниже настоящее изобретение описано на основе вариантов выполнения и со ссылками на чертежи, на которых:

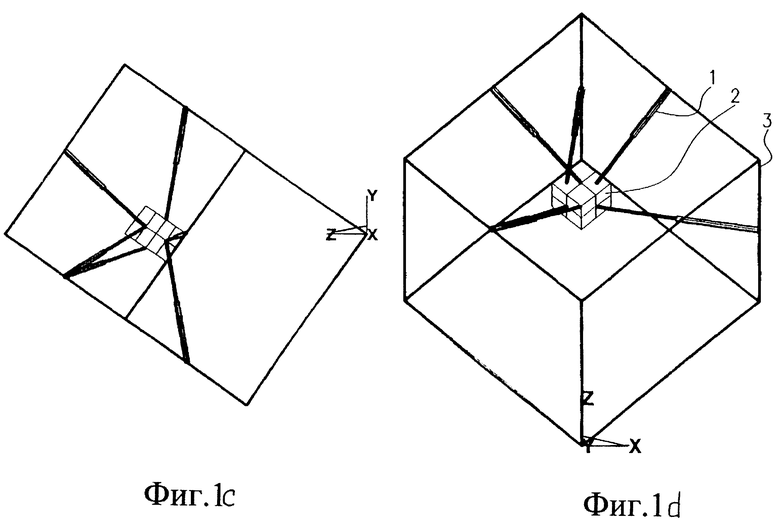

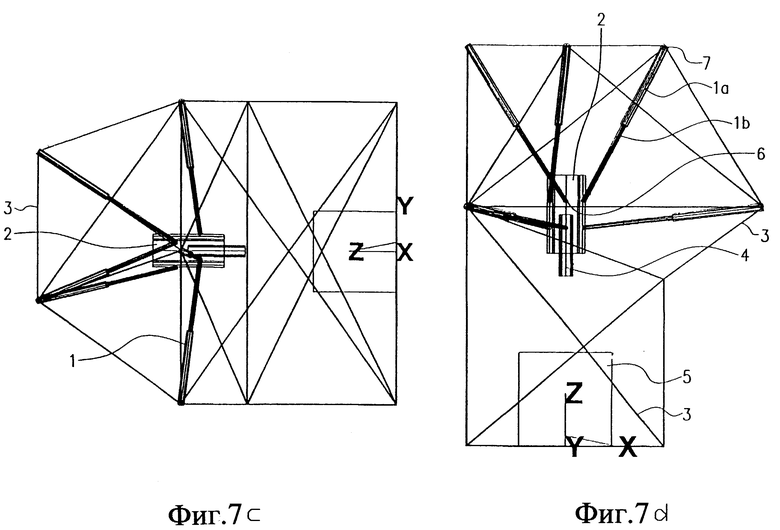

фиг. 1 (а) - (d) представляют схематическое изображение первого варианта выполнения суппорта рабочей планшайбы в шестистержневом обрабатывающем центре в трехмерной проекции (а), на виде снизу (b), на виде спереди (с) и на виде сбоку (d),

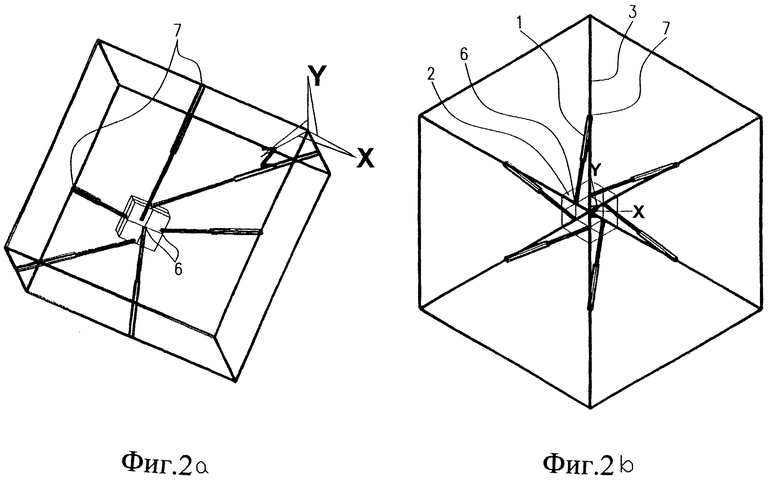

фиг. 2 (а) - (d) представляют схематическое изображение второго варианта выполнения подвески рабочей планшайбы в шестистержневом обрабатывающем центре в трехмерной проекции (а), на виде снизу (b), на виде спереди (с) и на виде сбоку (d),

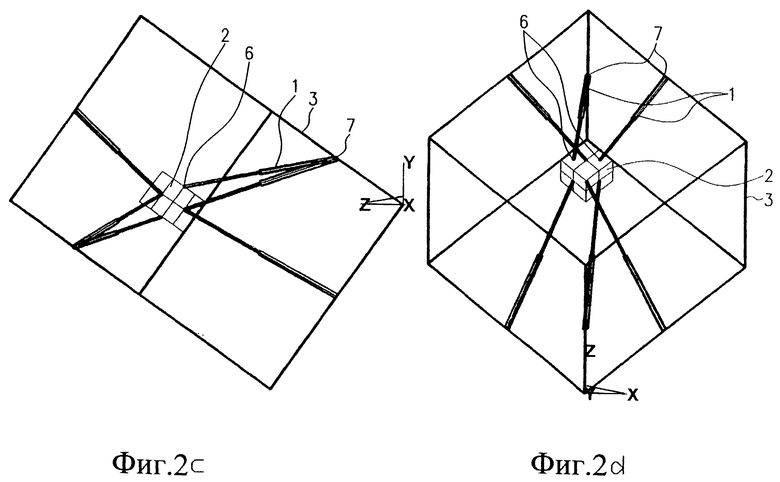

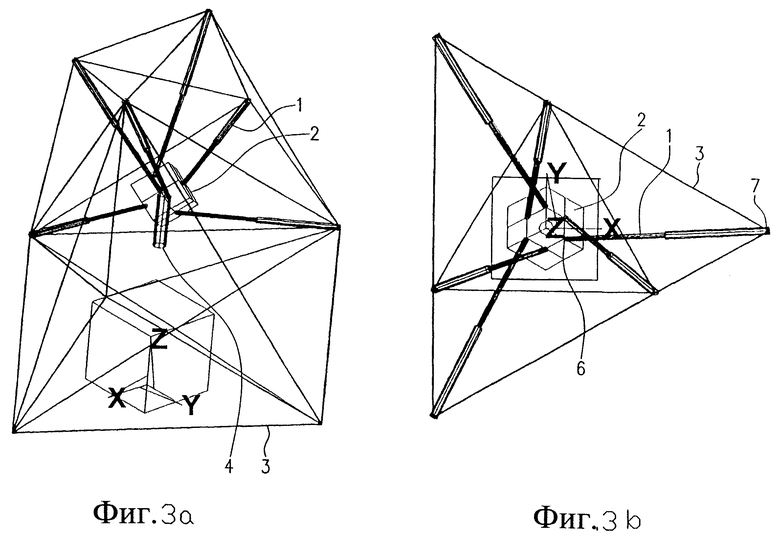

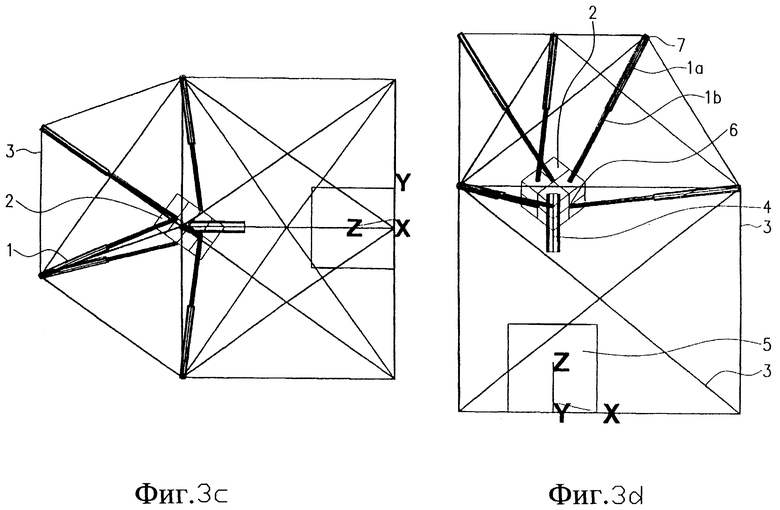

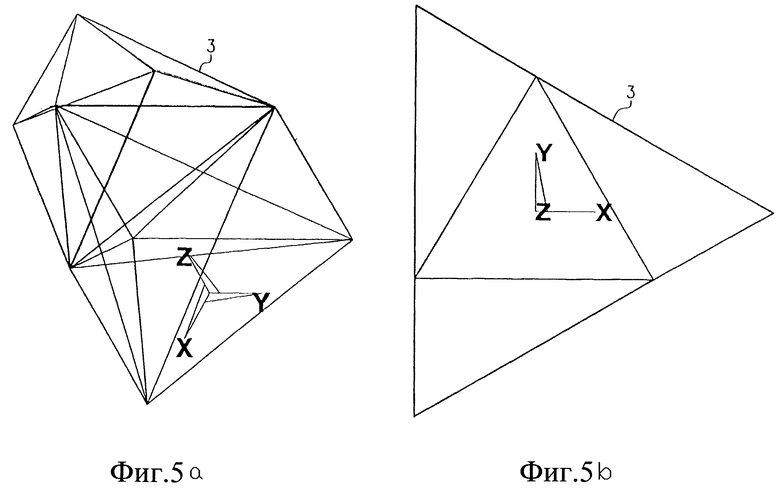

фиг. 3 (а) - (d) изображают шестистержневой обрабатывающий центр, выполненный в виде станочной системы, имеющей треугольное основание, в трехмерной проекции (а), на виде сверху (b), на виде сбоку (с) и на виде спереди (d),

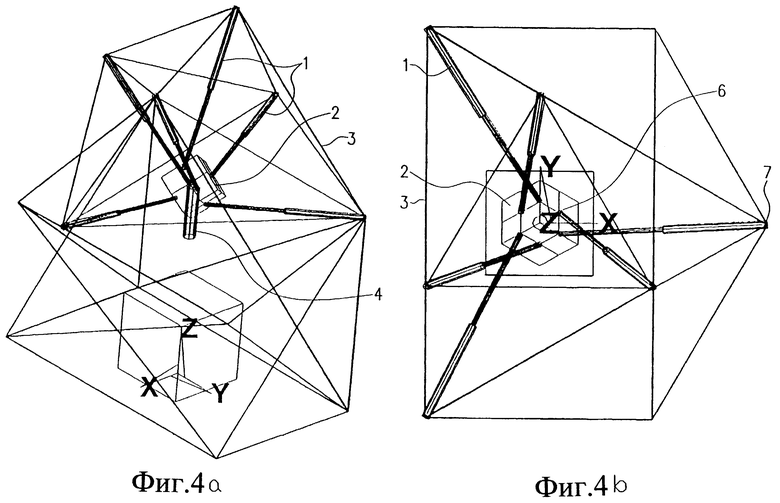

фиг. 4 (а) - (d) изображают шестистержневой обрабатывающий центр, выполненный в виде станочной системы, имеющей прямоугольное основание, в трехмерной проекции (а), на виде сверху (b), на виде сбоку (с) и на виде спереди (d),

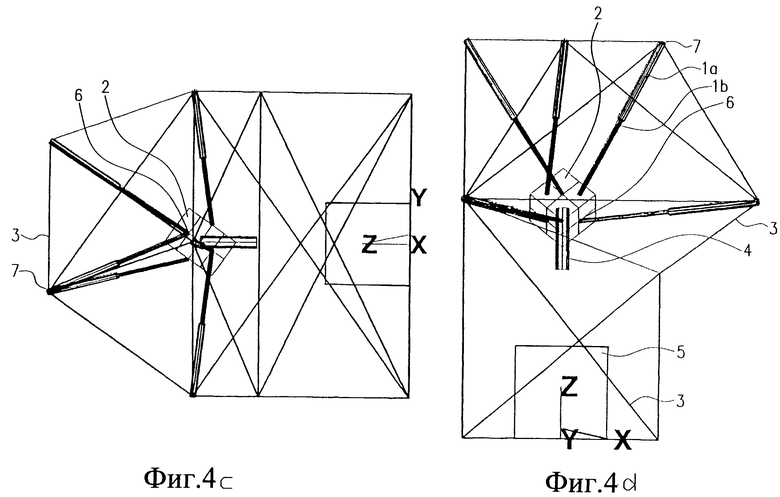

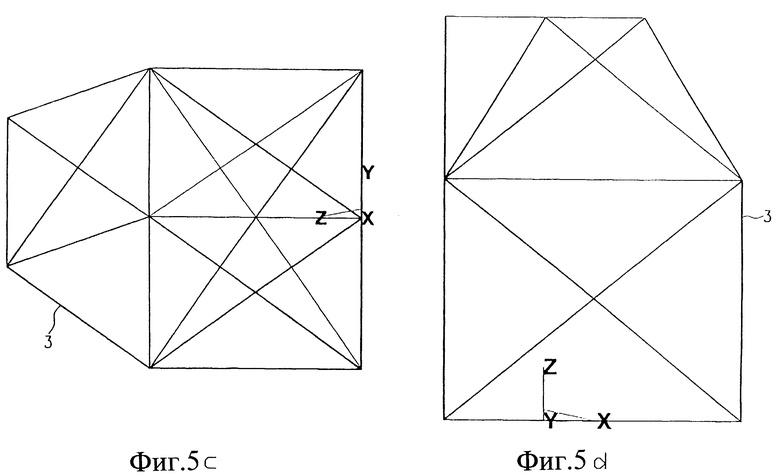

фиг. 5 (а) - (d) изображают каркасную конструкцию рамы станочной системы, представленной на фиг. 3, в трехмерной проекции (а), на виде сверху (b), на виде сбоку (с) и на виде спереди (d),

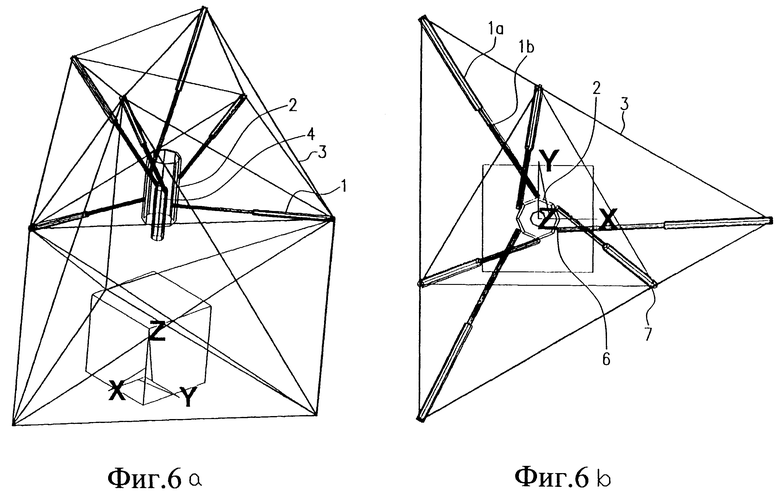

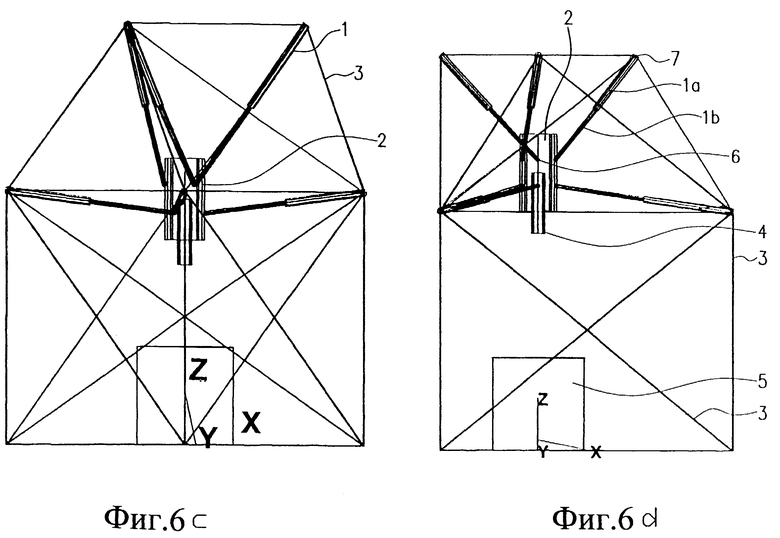

фиг. 6 (а) - (d) изображают станочную систему, показанную на фиг. 3 и имеющую по существу цилиндрическую рабочую планшайбу, в трехмерной проекции (а), на виде сверху (b), на виде сбоку (с) и на виде спереди (d),

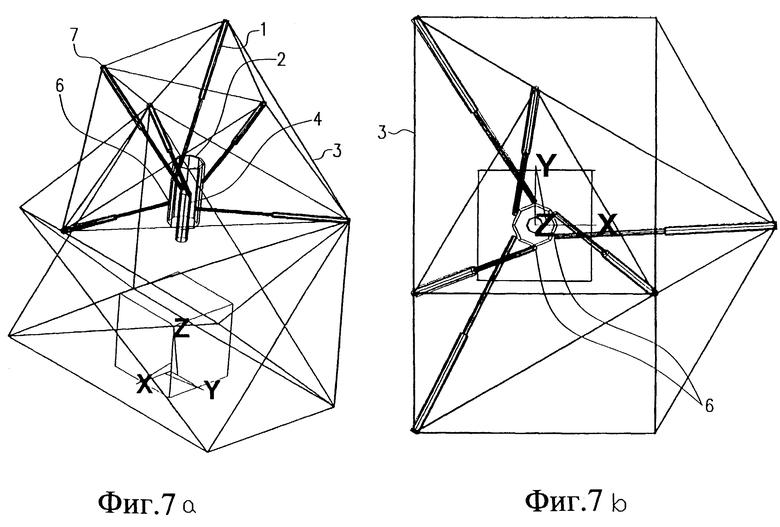

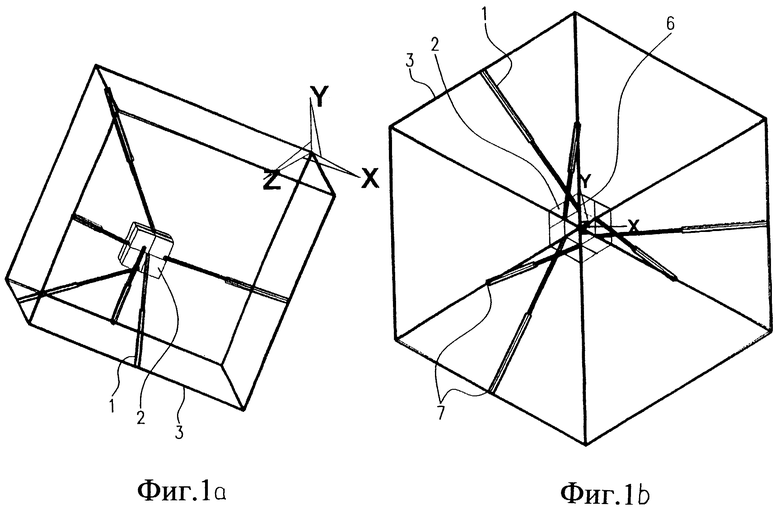

фиг. 7 (а) - (d) изображают станочную систему, показанную на фиг. 4 и имеющую по существу цилиндрическую рабочую планшайбу, в трехмерной проекции (а), на виде сверху (b), на виде сбоку (с) и на виде спереди (d).

Ниже со ссылкой на фиг. 1 и 2 описана конфигурация подвешивания суппорта 2 к раме 3, осуществление которой возможно в станочных системах, показанных на фиг. 3 - 7.

Суппорт 2, в данных вариантах выполнения выполненный в виде рабочей планшайбы, подвешен к раме 3 шестью связями 1. Отдельные связи состоят из стационарной части и телескопической части и могут быть выполнены в виде гидравлического или пневматического цилиндра или в виде реверсивного шарикового винта и гайки. В представленном варианте выполнения соответствующая телескопическая часть шарнирно закреплена на рабочей планшайбе. Для иллюстрации пространственного положения точек шарнирного крепления рабочая планшайба 2 на фиг. 1 показана в виде куба, который в свою очередь подвешен в кубической раме 3. Однако конкретная конструкция рабочей планшайбы и рамы не ограничена строго геометрическими трехмерными конфигурациями, такими как куб или прямоугольный параллелепипед. Как можно видеть на фиг. 1, три точки шарнирного крепления связей на планшайбе 2 соответственно задают общую плоскость приложения, так что всего заданы две отдельные плоскости приложения. В приведенном случае планшайба 2 шарнирно закреплена в центрах шести граней воображаемого куба. В результате этого на рабочей планшайбе образованы отстоящие друг от друга плоскости шарнирного крепления, каждая из которых образована тремя точками шарнирного крепления.

Когда ось главного шпинделя расположена под прямым углом к этим двум плоскостям, достигается особенно хорошая ее стабилизация. Центры противоположных граней воображаемого куба посредством связей присоединены к параллельным ребрам воображаемого куба рамы 3. В конкретном варианте выполнения, представленном на фиг. 1, эти ребра являются соседними ребрами воображаемого куба рамы. Вариант выполнения, показанный на фиг. 2, отличается от варианта выполнения, показанного на фиг. 1, лишь тем, что противоположные связи шарнирно закреплены на кубе рамы на его противоположных ребрах. В обоих случаях три соответствующие точки шарнирного крепления на раме задают общую плоскость приложения, так что всего заданы две отдельные плоскости приложения.

На основе указанной компоновки точек шарнирного крепления возможно уменьшение объема расчетных вычислений, требуемых для регулирования перемещения отдельных связей при перемещении рабочей планшайбы, для соответствующих противоположных связей 1. Кроме того, данная компоновка обеспечивает возможность равномерной амортизации сил. Поскольку благодаря данной компоновке точек шарнирного крепления на планшайбе 2 связи 1 создают поддерживающий эффект в направлении главной нагрузки, шестистержневой обрабатывающий центр обладает особо высокой конструктивной жесткостью, что позволяет обеспечить высокую точность обработки, при этом отдельные связи могут иметь более компактные размеры.

Поскольку пределы возможностей структурного конструирования на основе шарнирного крепления связей на рабочей планшайбе в нескольких плоскостях приложения расширены, можно добиться более компактной конструкции рабочей планшайбы, а также большей подвижности, особенно с вращательными степенями свободы. Индивидуальные конфигурации подвески пар связей на соседних или противоположных ребрах воображаемого куба рамы могут быть также скомбинированы друг с другом.

Шарнирное крепление связей 1 осуществляется при помощи соединений, таких как шаровые шарнирные соединения или универсальные шарниры.

На фиг. 3 показан шестистержневой обрабатывающий центр, выполненный в виде станочной системы. Рама 3 выполнена в виде каркасной конструкции и имеет треугольное основание. На раме 3 имеется неподвижный инструментальный стол 5. В представленном варианте выполнения на планшайбе 2 имеется главный шпиндель 4, который расположен над столом 5 и который при нахождении планшайбы 2 в исходном положении ориентирован в вертикальном направлении, то есть параллельно оси Z координатной системы обрабатывающего центра. Главный шпиндель проходит в направлении диагонали воображаемого куба рабочей, планшайбы. На основе соответствующей адаптации рамы главный шпиндель может быть ориентирован в пространстве в любом направлении без изменения поддерживающей геометрии планшайбы 2.

Как видно на фиг. 4, вместо треугольного основания каркасной конструкции возможно также применение четырехугольного основания. Отдельные точки шарнирного крепления рамы 3 также присоединены к основанию через каркасную конструкцию. В принципе, части рамы также могут быть выполнены обычным образом в виде корпуса. Каркасная конструкция, однако, обладает преимуществом, заключающимся в оптимальном доступе к столу 5 и к пространству, где осуществляется обработка, расположенному внутри каркасной конструкции.

На фиг. 5 представлено изображение, где показана только каркасная конструкция для станочной системы, имеющей треугольное основание.

На фиг. 6 и 7 показаны особые варианты выполнения станочных систем, показанных в более общем виде на фиг. 3 и 4, причем эти варианты выполнения в особенности касаются конструкции планшайбы 2. На фиг. 6 и 7 планшайба 2 выполнена в основном в виде цилиндрического тела, в котором вдоль его продольной оси расположен главный шпиндель 4, ориентированный параллельно оси Z координатной системы обрабатывающего центра при нахождении планшайбы 2 в исходном положении. Связи 1 в данном случае шарнирно закреплены на цилиндрической рабочей планшайбе 2 в двух параллельных плоскостях, из которых одна расположена поверх другой и которые на чертеже четко отделены друг от друга, причем ось главного шпинделя 4 проходит под прямым углом к этим плоскостям. Точки шарнирного крепления связей в плоскости, образующей верхнюю плоскость на чертеже, расположены, в свою очередь, в общей верхней плоскости на раме 3, в то время как рамные точки шарнирного крепления связей в нижней плоскости расположены, в свою очередь, в другой соответствующей общей плоскости на раме 3. Наклон верхних связей относительно плоскости, перпендикулярной оси главного шпинделя, противоположен наклону нижних связей в центральном положении покоя планшайбы 2. Для амортизации осевых усилий в направлении оси главного шпинделя верхние связи проходят под более крутым углом, чем нижние связи, которые главным образом служат в качестве радиальных опор по отношению к оси главного шпинделя. Чем меньше крутизна поперечных средств опоры, тем в большей степени планшайба 2 может быть повернута вокруг горизонтальной оси на фиг. 6 и 7. При перемещении планшайбы 2 в направлении стола 5 сохраняется более крутой наклон верхних связей по сравнению с нижними связями. Если за начало принять соответствующую точку соединения на суппорте 2, то угол наклона нижних связей по отношению к плоскости XY предпочтительно отрицательный или же в большинстве случаев равен нулю.

Изобретение относится к обработке металлов резанием путем фрезерования, сверления, токарной обработки или шлифования, либо к лазерной обработке. Подобные узлы могут использоваться в координатно-измерительных машинах, а также в области технологии манипулирования. Центр содержит неподвижную раму и суппорт, соединенный с рамой шестью связями регулируемой длины, имеющими по шесть отдельных точек шарнирного крепления на суппорте и раме. Три точки шарнирного крепления трех связей на суппорте расположены в первой плоскости приложения, а три точки шарнирного крепления трех других связей на суппорте расположены во второй плоскости приложения, отстоящей от первой. При этом точки шарнирного крепления на раме трех связей первой плоскости приложения на суппорте расположены в первой из двух упомянутых плоскостей приложения на раме, а точки шарнирного крепления на раме трех связей второй плоскости приложения на суппорте - во второй из двух упомянутых плоскостей приложения на раме. Первая плоскость приложения на раме по отношению ко второй плоскости приложения на раме расположена с той же стороны, где расположена первая плоскость приложения на суппорте по отношению ко второй плоскости приложения на суппорте. 13 з.п. ф-лы, 7 ил.

| US 5354158, 11.10.1994 | |||

| Пространственный механизм | 1983 |

|

SU1194672A1 |

| Устройство для перемещения исполнительного органа | 1987 |

|

SU1437211A2 |

| Устройство для перемещения исполнительного органа | 1988 |

|

SU1548037A1 |

| Обрабатывающее устройство | 1989 |

|

SU1691092A1 |

| US 5401128, 28.03.1995 | |||

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2000-12-20—Публикация

1997-07-18—Подача