Данное изобретение относится к способу изготовления термоэлектрического элемента согласно ограничительной части пункта 1 формулы изобретения. Кроме того, оно относится к термоэлектрическому элементу.

Принцип действия термоэлектрического элемента основан на термоэлектрическом эффекте, который также называют эффектом Зеебека или эффектом Пельтье. Итак, областью применения данного изобретения является термоэлектричество. Во-первых, термоэлектрический элемент в качестве термоэлектрического генератора могут применять для производства электроэнергии, во-вторых, в качестве элемента Пельтье его могут использовать для регулирования температуры. Третьей областью применения термоэлектрических элементов являются датчики, например термоэлементы и термостолбики.

В случае термоэлектрического генератора вследствие разности температур генерируется напряжение, а вместе с тем - и электрический ток. Наоборот, в случае элемента Пельтье вследствие приложения напряжения и протекающего в результате тока одна сторона термоэлектрического элемента нагревается, другая охлаждается. Если термоэлектрический элемент применяют в качестве температурного датчика, то изменение температуры определяют по изменению напряжения на выходе термоэлектрического элемента.

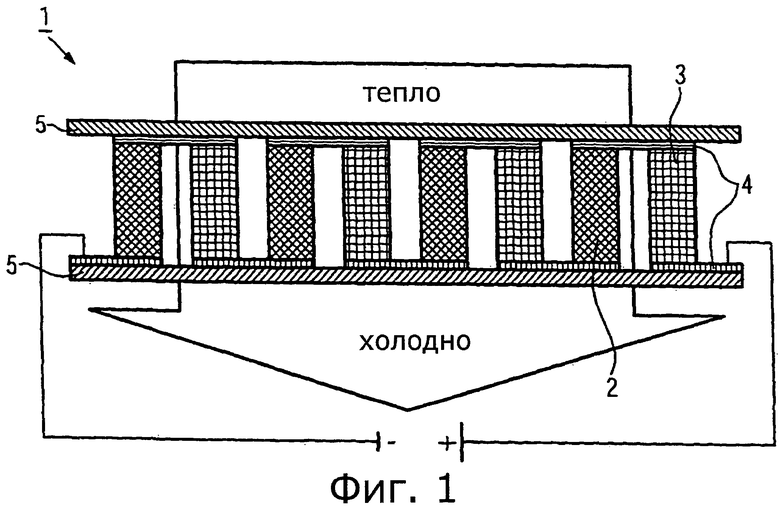

На фиг.1 показан принцип устройства термоэлектрического элемента 1. В принципе термоэлектрический элемент 1 такого типа состоит из термопар, содержащих полупроводники 2 n-типа и полупроводники 3 p-типа. В случае полупроводников 2, 3 n-типа и p-типа речь идет о материалах с электронной и дырочной проводимостью, также применяемых в других областях полупроводниковой техники. Через электропроводный контактный материал 4 полупроводники 2 n-типа и полупроводники 3 p-типа соединены друг с другом то с одной, то с другой стороны. Таким образом, полупроводники 2, 3 n-типа и p-типа в электрическом отношении соединены друг с другом последовательно, а в термическом отношении - параллельно. Термопары и электропроводный контактный материал 4 расположены между двумя слоями электроизоляционной подложки 5.

Как схематично показано на фиг.1, между верхней стороной термоэлектрического элемента 1 и нижней стороной термоэлектрического элемента 1 существует перепад температур от «тепло» до «холодно». На основе этого перепада температур термоэлектрический элемент 1 могут использовать в качестве термоэлектрического генератора, так что между выходами термоэлектрического элемента существует напряжение. На фиг.1 это обозначено знаками "плюс" и "минус".

С другой стороны, при помощи того же устройства в соответствии с фиг.1 благодаря приложению внешнего напряжения и току, текущему в электрической цепи через термоэлектрический элемент 1, между верхней и нижней стороной термоэлектрического элемента 1 могут создать перепад температур. Таким образом, термоэлектрический элемент 1 применяют в качестве элемента Пельтье.

Для соединения термопар с электропроводным контактным материалом 4 могут применить, например, способ пайки или механический способ.

При пайке паяльную пасту или жидкий припой обычно наносят способом трафаретной печати. Альтернативно припой могут нанести через фасонные детали из пленки. Дополнительные слои припоя могут создать посредством напыления, ионного распыления, плазменного напыления или гальваническим способом.

Недостаток соединения способом пайки заключается в том, что точка размягчения припоя должна лежать выше рабочей температуры термоэлектрического элемента. Если точка размягчения припоя лежит ниже рабочей температуры термоэлектрического элемента, то область применения термоэлектрического элемента ограничивается, так как при более высоких температурах дело может дойти до размягчения контактных соединений, а вместе с тем и к разрушению элемента. Припоев для термоэлектрических применений в диапазоне от 300 до 450°C в наличии нет. Кроме того припои, которые могут применять для термоэлектрических элементов, при рабочих температурах выше 250°C обладают дополнительными недостатками, например хрупкостью. К тому же из-за слоя припоя, в общем, неизбежно возникает дополнительное электрическое и термическое сопротивление, снижающее эффективность термоэлектрического элемента в еще большей степени.

При механических способах соединений, например впекании электропроводных плетений в термоэлектрический материал или запрессовке электрических контактов в термоэлектрический материал, недостаток заключается в том, что такое изготовление термоэлектрических материалов требует больших расходов. К тому же контакты, запрессованные механическим способом, имеют плохие электрические и термические характеристики, в результате эффективность таких термоэлектрических элементов снижается.

Задача данного изобретения заключается в том, чтобы предложить способ изготовления термоэлектрического элемента, благодаря которому полупроводники термопар могут соединить с термоэлектрическим проводящим контактным материалом надежно и без больших издержек, а также предложить эффективный термоэлектрический элемент.

В соответствии с изобретением эта задача решается благодаря способу изготовления термоэлектрического элемента, имеющего по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа, причем оба полупроводника сваривают с электропроводным контактным материалом, причем полупроводник n-типа и полупроводник p-типа термопары сваривают с контактным материалом на разных этапах сварки.

При этом возникает физико-химическая реакция, зависящая от параметров сварки и материалов, причем контактный материал или находящийся на нем слой соединяется с материалом полупроводников или расположенным на нем реакционным слоем.

Наряду с тем, что весь этот способ легко поддается автоматизации, благодаря предлагаемому способу способ сварки, сварочный инструмент и параметры сварки могут оптимальным образом согласовать со свойствами полупроводников и соединяемым электропроводным контактным материалом. Благодаря тому что при сварке отдельных полупроводников возникает лишь кратковременная термическая нагрузка, изменений термоэлектрических свойств материалов полупроводников не происходит. В частности, не возникает испарение материала или окисление.

Предпочтительно параметры сварки для сваривания полупроводника n-типа и параметры сварки для сваривания полупроводника p-типа устанавливают независимо друг от друга. Благодаря этому для каждого свариваемого материала полупроводника или для каждой пары материалов, состоящей из материала полупроводника и контактного материала, могут выбрать оптимальные установки параметров, например, для способа сварки тока и/или время выдержки и/или начальный ток и/или время прогрева и/или давлением прижима.

Согласно предпочтительному примеру осуществления изобретения полупроводники по меньшей мере на одном из своих концов в продольном направлении имеют контактные поверхности, которые приводят в соприкосновение к контактным материалом, а сваривание полупроводника n-типа и/или сваривание полупроводника p-типа происходит на контактной поверхности и/или сбоку от контактной поверхности соответствующего полупроводника. Благодаря этому возникает максимально возможная площадь контакта между электропроводным контактным материалом и контактными поверхностями соответствующего полупроводника, что приводит к более низкому контактному сопротивлению термоэлектрического элемента.

В соответствии с еще одним предпочтительным примером осуществления изобретения перед и/или во время соответствующего этапа сварки контактный материал прижимают к свариваемому полупроводнику при помощи по меньшей мере одного сварочного электрода. Таким образом, отдельное крепление электропроводного контактного материала не требуется.

Предпочтительно полупроводник n-типа и полупроводник p-типа термопары сваривают с контактным материалом способом сварки по зазору.

Кроме того, преимущественно контактный материал приводят в соприкосновение с соответствующим полупроводником термопары, а зазор щелевого электрода, соединяющего контактный материал, устанавливают в соответствии с шириной свариваемого полупроводника. Благодаря этому возможен точный ввод энергии для образования сварного соединения.

Кроме того, контактный материал могут привести в соприкосновение с соответствующим полупроводником термопары, а зазор щелевого электрода, соединяющего контактный материал, устанавливают больше ширины свариваемого полупроводника.

Предпочтительно контактный материал окружает конец свариваемого полупроводника, по меньшей мере частично, в радиальном направлении полупроводника, а щелевой электрод соединяет контактный материал в радиальном направлении свариваемого полупроводника. Благодаря этому энергию для сварки можно подвести сбоку, причем щелевой электрод прикладывают или прижимают к контактному материалу.

В соответствии с еще одним предпочтительным примером осуществления изобретения свариваемые полупроводники и/или контактный материал перед сваркой предварительно нагревают. В результате предотвращают напряжения в материале из-за резкого скачка температуры.

Согласно еще одному предпочтительному примеру осуществления изобретения термоэлектрический элемент содержит несколько термопар, причем из имеющихся термопар сначала с контактным материалом сваривают полупроводники n-типа, а затем - соответствующие полупроводники p-типа. Термоэлектрический элемент также может содержать несколько термопар, причем из имеющихся термопар сначала с контактным материалом сваривают полупроводники p-типа, а затем -соответствующие полупроводники n-типа. Итак, при обоих вариантах могут параллельно сварить несколько полупроводников n-типа или несколько полупроводников p-типа; в результате время, необходимое для изготовления термоэлектрического элемента, уменьшается.

Особенно предпочтителен вариант, когда термоэлектрический элемент содержит несколько термопар, и все полупроводники n-типа сваривают с контактным материалом одновременно. Также особенно предпочтителен вариант, когда термоэлектрический элемент содержит несколько термопар, и все полупроводники p-типа сваривают с контактным материалом одновременно. В результате того, что сначала сваривают все полупроводники n-типа, а затем - все полупроводники p-типа, минимизируют время, необходимое для изготовления термоэлектрического элемента.

Кроме того, все полупроводники n-типа и p-типа можно сварить с контактным материалом отдельно, но одновременно.

Остальные предпочтительные примеры осуществления предлагаемого способа представлены в дополнительных зависимых пунктах формулы изобретения.

Далее, согласно данному изобретению вышеуказанная задача решена благодаря термоэлектрическому элементу, изготовленному, по крайней мере, в соответствии с одним из названных способов, имеющему по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа и сваренную по меньшей мере с одним электропроводным контактным материалом.

Кроме того, согласно данному изобретению вышеуказанная задача решена благодаря термоэлектрическому элементу, имеющему по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа и сваренную по меньшей мере с одним электропроводным контактным материалом, причем электропроводный контактный материал снабжен покрытием. В результате обеспечивается особенно надежное электрическое соединение между полупроводниками термопары и контактным материалом.

Далее, согласно данному изобретению вышеуказанная задача решена благодаря термоэлектрическому элементу, имеющему по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа и сваренную по меньшей мере с одним электропроводным контактным материалом, причем полупроводники имеют различные размеры. Таким образом, в зависимости от области применения толщину термоэлектрического элемента можно изменять, чтобы указанный выше термоэлектрический элемент можно было использовать эффективно.

Далее, согласно данному изобретению вышеуказанная задача решена благодаря термоэлектрическому элементу, имеющему по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа и сваренную по меньшей мере с одним электропроводным контактным материалом, причем электропроводный контактный материал окружает конец приваренного полупроводника, по меньшей мере частично, в радиальном направлении полупроводника. Благодаря этому площадь контакта между контактным материалом и полупроводником увеличивается, а контактное сопротивление уменьшается.

Кроме того, согласно данному изобретению вышеуказанная задача решена благодаря термоэлектрическому элементу, имеющему по меньшей мере одну термопару, содержащую полупроводник n-типа и полупроводник p-типа, и сваренную по меньшей мере с одним электропроводным контактным материалом, причем электропроводный контактный материал сварен с контактной поверхностью приваренного полупроводника в продольном направлении полупроводника. Этот термоэлектрический элемент также имеет обширную контактную поверхность между контактным материалом и соответствующим полупроводником, в результате достигают низкого контактного сопротивления.

Предпочтительно электропроводный контактный материал покрыт электропроводным материалом.

Согласно еще одному предпочтительному примеру осуществления изобретения термоэлектрический элемент имеет несколько термопар, полупроводники которых посредством контактного материала электрически соединены последовательно, а термически - параллельно. Благодаря этому могут осуществить высокоэффективные компактные термоэлектрические элементы.

Предпочтительно полупроводники n-типа и p-типа термопары на одной стороне термоэлектрического элемента электрически соединены друг с другом посредством контактного материала, а на противоположной стороне термоэлектрического элемента полупроводник n-типа названной термопары электрически соединен с другим соседним полупроводником p-типа, а полупроводник p-типа названной термопары электрически соединен с другим соседним полупроводником n-типа.

Предпочтительно между соседними полупроводниками выполнена механическая стабилизация. Такой термоэлектрический элемент чрезвычайно прочен; его могут применять в том числе в вибрирующих окружениях; отказы сварных соединений при этом не возникают.

Согласно еще одному предпочтительному примеру осуществления изобретения по меньшей мере один из полупроводников на одном или обоих концах или торцах имеет по крайней мере один дополнительный слой в качестве диффузионного барьера, и/или слоя с хорошей адгезией к подложке, и/или слоя для снижения переходного сопротивления относительно контактного материала. Контактный материал также может иметь по меньшей мере один дополнительный слой в качестве диффузионного барьера, и/или слоя с хорошей адгезией к подложке, и/или слоя для снижения переходного сопротивления относительно соответствующего полупроводника термопары.

Предпочтительно термоэлектрический элемент выполнен механически гибким. В то время как паяные соединения под изгибающей нагрузкой ломаются сравнительно быстро, сварные соединения в отношении прочности намного более устойчивы, так что гибкий термоэлектрический элемент можно согласовать с различным окружением, например со смежным термопроводником.

Остальные предпочтительные примеры осуществления предлагаемого термоэлектрического элемента представлены в дополнительных зависимых пунктах формулы изобретения.

Ниже данное изобретение более подробно поясняется при помощи предпочтительных примеров его осуществления и в сочетании с соответствующими чертежами. На чертежах изображено следующее.

Фиг.1. Схематичное изображение принципа устройства термоэлектрического элемента для пояснения принципа его действия.

Фиг.2. Схематичное изображение термопары термоэлектрического элемента.

Фиг.3. Схематичное изображение термоэлектрического элемента, установленного вокруг термопроводника.

Фиг.4. Схематичное изображение термопары термоэлектрического элемента плоской конструкции.

Фиг.5. Схематичное изображение термопары термоэлектрического элемента плоской конструкции с механической стабилизацией.

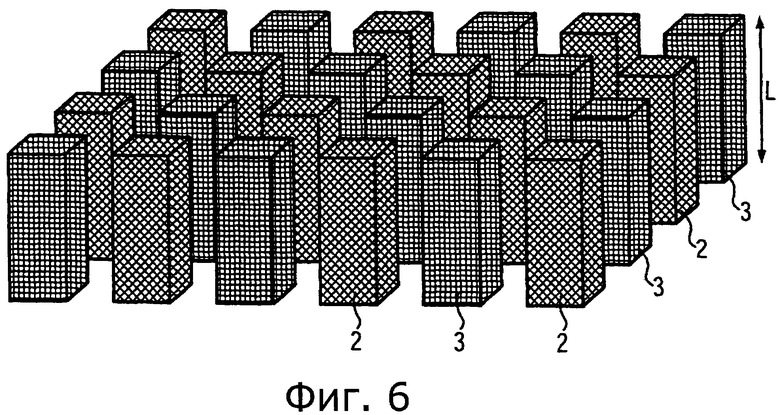

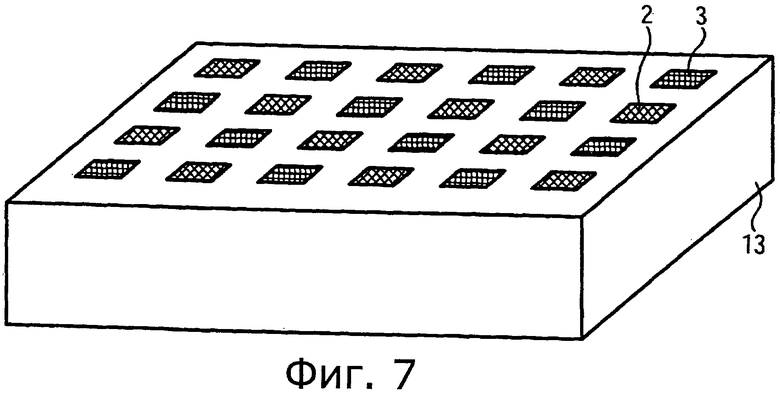

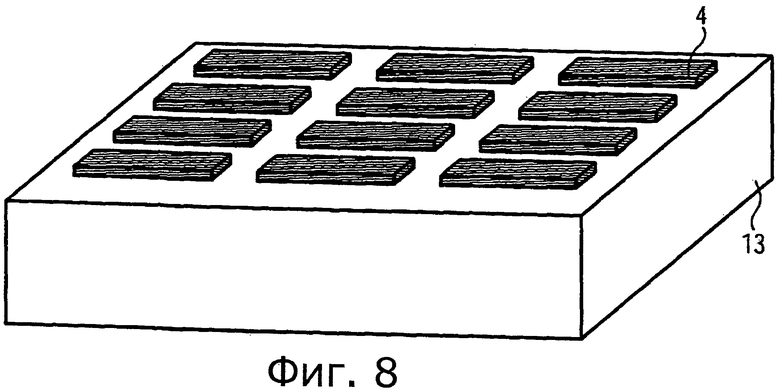

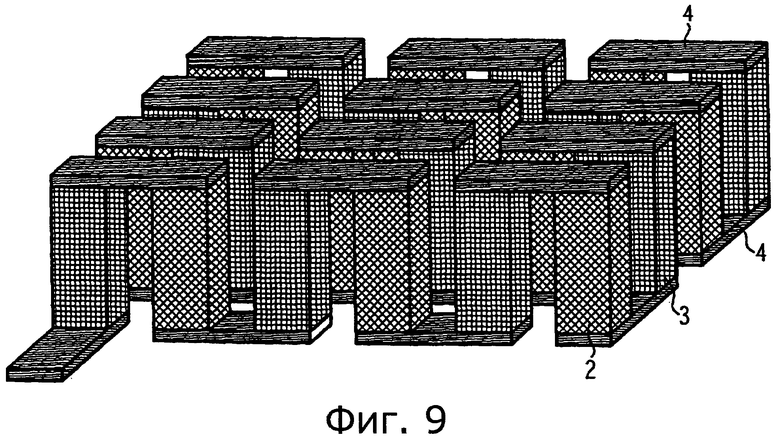

Фиг.6-9. Схематичное представление способа изготовления термоэлектрического элемента.

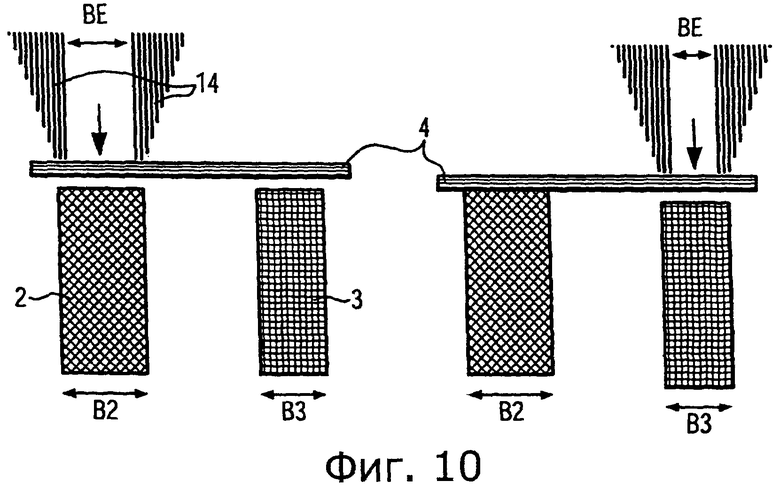

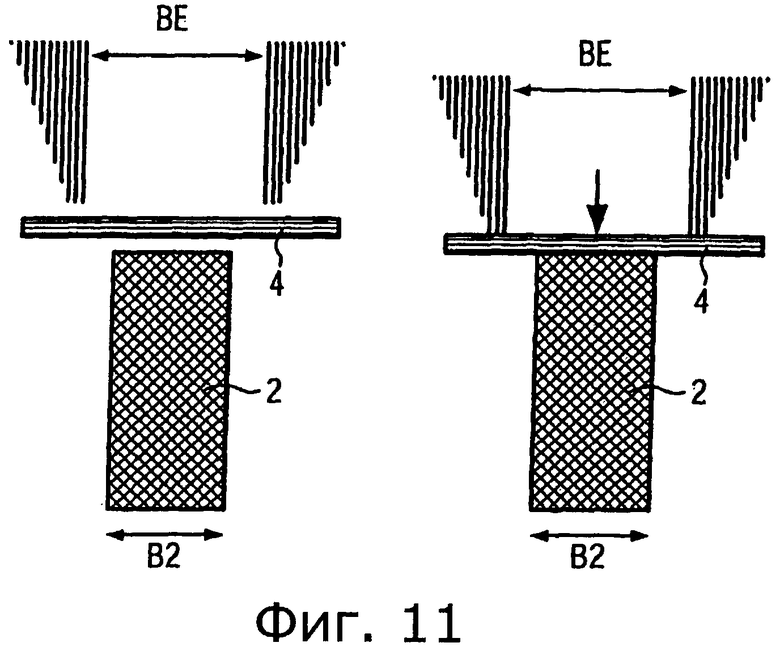

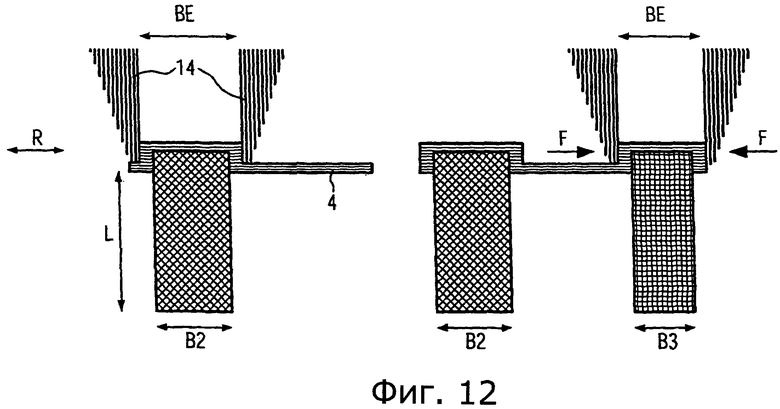

Фиг.10-12. Различные сварные зазоры для соединения полупроводников p-типа и n-типа с электропроводным материалом.

Наряду с фиг.1, уже описанной в начале описания, предпочтительный пример осуществления термопары термоэлектрического элемента 1 схематично показан на фиг.2.

В нижеследующем описании для одинаковых признаков используют одни и те же номера позиций, причем для более наглядного представления обозначения на чертежах даны не для всех одинаковых признаков, в частности не для всех полупроводников различных вариантов исполнения термоэлектрических элементов 1. Более того, для примера номерами позиций снабжены лишь отдельные полупроводники.

Термоэлектрический элемент 1 на фиг.2 содержит термопару, состоящую из полупроводника 2 n-типа и полупроводника 3 p-типа. При помощи сваривания полупроводник 2 n-типа и полупроводник 3 p-типа электропроводно соединены с электропроводным контактным материалом 4. В верхней части фиг.2 два полупроводника 2, 3 соединены друг с другом полоской электропроводного контактного материала 4. В нижней части фиг.2 каждый из двух полупроводников 2, 3 соединен с отдельной полоской электропроводного контактного материала 4.

С упомянутых полосок уже можно снимать напряжение, если в случае термоэлектрического элемента 1 речь идет о термоэлектрическом генераторе или температурном датчике. Альтернативно в этих местах уже могут осуществить соединение с источником тока, если термоэлектрический элемент 1 применяют в качестве элемента Пельтье.

Однако в соответствии с предпочтительным примером осуществления изобретения электропроводные контактные материалы 4 в нижней части фиг.2 электропроводно соединены со следующими соседними полупроводниками 2, 3. Это означает, что на фиг.2 полупроводник 2 n-типа со своей левой стороны соединен с не показанным на чертеже следующим полупроводником p-типа, в то время как полупроводник 3 p-типа со своей правой стороны электропроводно соединен со следующим не показанным полупроводником n-типа. Кроме фиг.1 такие расположения имеют место также на фиг.3-5, описание которых следует ниже.

Итак, полупроводники 2, 3 n-типа и p-типа показанной на фиг.2 термопары с верхней стороны термоэлектрического элемента 1 посредством контактного материала 4 электрически соединены друг с другом. С противоположной нижней стороны термоэлектрического элемента 1 полупроводник 2 n-типа показанной термопары предпочтительно соединен с другим соседним, не показанным на чертеже полупроводником p-типа, а полупроводник 3 p-типа показанной термопары предпочтительно соединен с другим соседним, также не показанным полупроводником n-типа. Таким образом, отдельные полупроводники 2, 3 посредством контактного материала 4 в электрическом отношении соединены друг с другом последовательно, а в термическом отношении - параллельно. Предпочтительно термоэлектрический элемент 1 имеет несколько термопар, полупроводники 2, 3 которых посредством контактного материала электрически соединены последовательно, а термически - параллельно, причем соответствующие полупроводники 2, 3 можно соединить друг с другом в различных направлениях в пространстве.

В представленных примерах осуществления полупроводники 2, 3 по существу имеют форму прямоугольного параллелепипеда. Тем не менее, возможны и другие формы полупроводников, например осесимметричные, в частности круглые поперечные сечения. Размеры полупроводников 2, 3 могут быть любыми.

Предпочтительно по меньшей мере один из полупроводников 2, 3 на одном или обоих концах или торцах имеет по крайней мере один дополнительный слой. При этом речь может идти, например, о слое 9 для снижения переходного сопротивления и/или диффузионном барьере 10, и/или слое 11 с хорошей адгезией к подложке. Эти слои можно нанести на соответствующие полупроводники 2, 3, в частности на их контактные поверхности для контактного материала 4, с различной последовательностью и толщиной. Для нанесения подходит, например, способ гальванического покрытия.

Предпочтительно электропроводный контактный материал 4 дополнительно или альтернативно может быть покрыт одним или несколькими слоями. Речь при этом может идти об отдельном металлическом покрытии 7 и/или дополнительных диффузионных барьерах 6, 8. В представленном примере осуществления электропроводный контактный материал 4, кроме дополнительного металлического покрытия 7, имеет расположенный внутри диффузионный барьер 8 в сторону соответствующих полупроводников 2, 3 n-типа и p-типа, а также расположенный снаружи диффузионный барьер 6 между металлическим покрытием 7 и собственно электропроводным контактным материалом 4. Возможен также отдельный слой с хорошей адгезией к подложке, причем все слои могут расположить в других последовательностях. Для нанесения этих слоев на контактный материал 4 опять же предпочтительно подходит способ гальванического покрытия.

Предусмотрев на электропроводном контактном материале 4 и/или полупроводниках 2, 3 дополнительные слои, можно достичь стабильного в механическом отношении соединения с хорошими электропроводными и теплопроводными свойствами. Кроме того, эти покрытия предназначены для уменьшения теплового и электрического переходного сопротивления, а также для устранения других мешающих эффектов, например, термических и механических напряжений. В частности, согласовав соответствующие слои в отношении состава их материалов, могут осуществить согласование температурных коэффициентов расширения. Кроме того, на электропроводном контактном материале 4 вполне можно предусмотреть изолирующий слой для электрической изоляции участков вокруг мест контакта полупроводников, в особенности в случае очень тонких термоэлектрических элементов 1.

Далее, на фиг.2 показана необязательная подложка 5, изолирующая термоэлектрический элемент 1 снаружи. Тем не менее, термоэлектрический элемент 1 снаружи может быть открыт, например, если смежный термопроводник 12 сам состоит из электроизоляционного материала.

Полупроводники 2, 3 n-типа и p-типа преимущественно имеют по меньшей мере один из следующих элементов или соединение следующих материалов: Ta, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Te, Sb, Bi, Se, S, Au, Zn, Si и Ge. Предпочтительно полупроводники 2, 3 по существу имеют соединения элементов четвертой и шестой главной группы, в частности любые комбинации из [Pb, Sn, Ge] и [S, Se, Te], например, PbTe, PbSe, PbS, SnTe, GeTe и GeSe.

Предпочтительно по меньшей мере один из полупроводников 2, 3 содержит материал на основе халькогенида.

Полупроводники 2, 3 n-типа и p-типа также могут по существу иметь соединения элементов пятой и шестой главной группы, в частности соединения [Bi, Sb]2 и [S, Se, Te]3, например, Bi2S3, Bi2Te3, Bi2Se3, Sb2S3, Sb2Se3 и Sb2TE3.

Полупроводники 2, 3 также могут содержать материалы на основе SiGe, материалы на основе скуттерудита, материалы на основе полуметаллического сплава Гейслера, материалы на основе оксида, материалы на основе сурьмы, материалы на основе клатрата или материалы на основе бора.

Также является предпочтительным, если полупроводники 2, 3 n-типа и p-типа содержат материалы из группы углерода, то есть четвертой главной группы периодической системы, в том числе в соединении, то есть C, Si, Ge, Sn и Pb. Также предпочтительными для полупроводников 2, 3 представляются нанокомпозиты.

Для электропроводного контактного материала 4 предпочтительны следующие элементы или соединение следующих элементов: Ta, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Te, Sb, Bi, Se, S, Au, Zn, Si и Ge. To же самое относится и к покрытиям контактного материала 4.

В частности, является предпочтительным, если контактный материал 4 имеет полоску или провод из Ta, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Te, Sb, Bi, Se, S, Au, Zn, Si или Ge - по отдельности или в комбинации с одним или несколькими другими элементами. Также вполне возможны полоски или провода из контактного материала 4, прилегающие друг к другу или расположенные рядом друг с другом. Также возможно, что слой, нанесенный на контактный материал, содержит один или несколько вышеназванных элементов. При этом речь, в частности, может идти о реакционном слое, который при сваривании в физико-химическом отношении реагирует с соответствующим полупроводником 2, 3 и/или находящимся на этом полупроводнике реакционном слоем.

Предпочтительно все полупроводники 2 n-типа и полупроводники 3 p-типа сварены с соответствующими полосками или проводами из электропроводного контактного материала 4. Тем не менее, полупроводники 2, 3 можно сварить с полосками или проводами из электропроводного контактного материала 4 только на одной стороне термоэлектрического элемента 1, например на верхней стороне, если ссылаться на фиг.2. На противоположной стороне полупроводники 2, 3 можно соединить с соответствующими полосками или проводами электропроводного контактного материала 4 также, применив другой способ соединения (пайку, механическое соединение).

Предпочтительно полупроводники 2, 3 p-типа и n-типа могут иметь различные размеры, чтобы термоэлектрический элемент 1 можно было приспособить к разным окружениям. Также является предпочтительным, если электропроводный контактный материал 4 в продольном направлении L соответствующего полупроводника 2, 3 полностью сварен с его контактной поверхностью, в частности с торцовой поверхностью. Далее, является предпочтительным, если электропроводный материал 4 окружает конец приваренного полупроводника 2, 3, по меньшей мере частично, в его радиальном направлении R. Названные примеры исполнения также могут по любому комбинировать друг с другом.

На фиг.3 показано схематичное изображение термоэлектрического элемента 1 вокруг термопроводника 12. В противоположность примеру, показанному на фиг.2, в примере согласно фиг.3 электропроводной подложки 5 нет, так как термопроводник 12 предпочтительно сам обладает электроизоляционными свойствами. Термопроводник 12 имеет, например, трубчатую форму и предпочтительно круглое поперечное сечение. Поэтому термоэлектрический элемент 1 предпочтительно имеет выпуклую, в частности кольцевую или трубчатую, форму.

Является особенно предпочтительным, если термоэлектрический элемент 1 механически гибкий и может быть адаптирован к поперечному сечению термопроводника 12. Благодаря сваркам между контактным материалом 4 и полупроводниками 2, 3 гибкий термоэлектрический элемент 1 можно адаптировать к разным окружениям и условиям монтажа, так как в противоположность обычным паяным соединениям сварные соединения могут выдерживать гораздо большие нагрузки и ломаются не так быстро.

На фиг.4 и 5 показаны термоэлектрические элементы 1 в плоском исполнении. Контактные поверхности полупроводников 2, 3 в их продольном направлении L в каждом случае снабжены диффузионными барьерами 10. В отличие от фиг.4 в примере согласно фиг.5 имеется не сплошная электроизоляционная наружная подложка 5, а участки подложки 5. Участки подложки 5 в каждом случае покрывают полоски электропроводного контактного материала 4, так что обеспечена электрическая изоляция наружу.

Благодаря этому термоэлектрический элемент 1 можно деформировать, чтобы адаптировать его к условиям монтажа, сложным в геометрическом отношении. С этой целью для усиления внутри термоэлектрического элемента 1 предусмотрена механическая стабилизация 13, окружающая соответствующие полупроводники 2, 3 и отделяющая друг от друга соседние полупроводники. Механическая стабилизация 13 может оставаться в термоэлектрическом элементе 1, но после изготовления этого элемента ее также могут удалить. В первом случае она должна быть неэлектропроводной, а в термическом отношении - плохо проводящей, во втором случае электропроводность и теплопроводность механической стабилизации 13 не играет никакой роли.

Если механическая стабилизация 13 остается в качестве материала матрицы в термоэлектрическом элементе 1, то она служит не только для стабилизации, но и, например, также предотвращает загрязнение или изменение химического состава полупроводников 2, 3. Предпочтительно для этого применяют керамику, стекло, фарфор или пластмассы. В частности, при применении в качестве материала матрицы для механической стабилизации 13 эластично деформирующихся пластмасс стабилизированный таким образом термоэластичный элемент 1 могут адаптировать в соответствии с условиями монтажа.

Контактный материал 4 предпочтительно имеет толщину от 1 мкм до 1 мм и ширину от 10 мкм до 100 мм. Для соединения двух полупроводников 2, 3 могут применить полоски контактного материала 4, расположенные друг около друга или друг над другом.

На фиг.6-9 схематично показан предпочтительный способ изготовления термоэлектронного элемента 1. На этих чертежах термоэлектрический элемент 1 и детали термоэлектрического элемента 1 представлены в трехмерном изображении. На фиг.8 и 9 плоский контактный материал 4 простирается вдоль основных поверхностей изготавливаемого термоэлектрического элемента 1, то есть вдоль его длины и ширины. Продольные оси полупроводников 2, 3 определяют высоту изготавливаемого термоэлектрического элемента 1, причем на фиг.6 полупроводники 2, 3 простираются в продольном направлении L.

На фиг.6 полупроводники 2, 3 n-типа и p-типа уже расположены соответствующим образом, принимая во внимание условия последующего монтажа. При этом также могут применять полупроводники 2, 3 разной длины. Относительно состава полупроводников и их формы см. описание выше.

Затем полупроводники 2, 3 предпочтительно окружают материалом матрицы в качестве механической стабилизации 13, как описано выше.

Для соединения двух соседних полупроводников 2, 3 n-типа и p-типа вышеописанный электропроводный контактный материал 4 в каждом случае приваривают на верхней стороне и не показанной на чертеже нижней стороне этих полупроводников. Во времени приваривание полупроводников n-типа и p-типа могут осуществить последовательно. Все полупроводники n-типа и p-типа 2, 3 могут сварить с контактным материалом 4 также отдельно, но одновременно.

В качестве способа сварки преимущественно применяют контактную сварку, например сварку по зазору, точечную сварку, рельефную сварку или шовную контактную сварку. Эти способы сварки предпочтительно осуществляют в атмосфере защитного газа - либо в инертном, либо в активном газе, чтобы предотвратить загрязнение места сварки, в частности, оксидами. Способ сварки вполне могут осуществлять также в вакууме.

Возможны и другие способы сварки, например дуговая сварка, сварка в защитном газе, лазерная сварка, электронно-лучевая сварка, плазменная сварка и водородная сварка. Тем не менее, предпочтительна сварка по зазору, преимущественно в виде сварки в узкую разделку или сварки в узкую разделку в защитном газе, это будет рассмотрено ниже. Также предпочтителен способ дуговой сварки металлическим электродом в среде защитного газа - либо с инертным, либо с активным газом. При этом особо следует отметить сварку неплавящимся вольфрамовым электродом в защитном газе.

При всех способах свариваемые полупроводники 2, 3 и/или контактный материал 4 перед свариванием могут нагреть.

Благодаря свариванию достигают стабильных соединений, которые могут применять вплоть до очень высоких температур. Сваривание происходит в результате кратковременного ввода энергии в контактный материал 4 и, смотря по обстоятельствам, в один или несколько находящихся выше или ниже материалов, а также в материал полупроводника и, при определенных обстоятельствах, в один или несколько находящихся выше или ниже материалов.

Благодаря способу сварки могут соединить друг с другом почти все комбинации материалов контактного материала и материала полупроводника или находящихся выше или ниже материалов. Таким образом, достигают хорошей адгезии, одновременно могут соединить весьма тугоплавкие материалы, так что это соединение удовлетворяет соответствующим термическим требованиям. Кроме того, контакты, изготовленные посредством этой технологии, отличаются очень хорошей механической устойчивостью.

Благодаря возможности в результате сварки соединять почти все комбинации контактного материала и материала полупроводника, а также соответствующие слоистые структуры можно с легкостью реализовать согласование температурных коэффициентов расширения и избежать диффузии при помощи диффузионных барьеров. Различия по высоте между отдельными полупроводниками никакой роли при этом не играют. Вследствие своей простоты способ сварки легко поддается автоматизации и имеет высокую воспроизводимость.

При необходимости необязательную механическую стабилизацию 13 на фиг.9 удаляют. После этого термоэлектрический элемент 1, например, на его верхней или нижней стороне, еще могут снабдить вышеописанной наружной подложкой 5.

На фиг.10-12 показывают различные сварные зазоры для соединения полупроводников 2, 3 n-типа и p-типа с электропроводным контактным материалом 4. Номером 14 обозначен щелевой электрод, два конца которого разделены зазором BE. Можно устанавливать разную ширину зазора BE. Полупроводник 2 n-типа и полупроводник 3 p-типа предпочтительно имеют разную ширину B2 и B3.

В показанном на фиг.10 примере осуществления зазор BE щелевого электрода 14 установлен в соответствии с шириной B2 полупроводника 2 n-типа. Щелевой электрод 14 присоединяет расположенный на полупроводниках 2, 3 контактный материал 4 и прижимает его предпочтительно к свариваемому полупроводнику 2 или 3. Тем не менее, контактный материал 4 также может быть уже прижат к соответствующему полупроводнику 2, 3 при помощи других средств. Последнее принимают во внимание, в частности, если осуществляют бесконтактную сварку, например лазерную или электронно-лучевую.

Контактные или торцовые поверхности, которые имеются на концах полупроводников 2, 3 в продольном направлении L, приводят в соприкосновение с контактным материалом, а приваривание соответствующего полупроводника осуществляют преимущественно по всей контактной поверхности полупроводника 2, 3.

Электроды, предпочтительно концы щелевого электрода 14, с давлением прижима от 0,001 до 10000 Н/мм2 прижимают к соответствующему контактному материалу 4, находящемуся на соответствующем полупроводнике. Ток для сварки в пределах от 1 мкА/мм2 до 10 кА/мм2 течет на протяжении времени от 1 нс до 10 с между двумя электродами через контактный материал 4 и соответствующий привариваемый полупроводник.

После приваривания полупроводника 2 n-типа (см. левую часть фиг.10) в ходе первого этапа сварки зазор BE щелевого электрода 14 устанавливают на ширину B3 расположенного справа полупроводника 3 p-типа и позиционируют над этим полупроводником. Альтернативно также могут соответствующим образом менять положение термоэлектрического элемента 1.

Для второго, следующего этапа сварки дополнительные параметры сварки, например, ток, время выдержки, начальный ток, время прогрева и/или давление прижима, согласуют в соответствии с более узким и состоящим из другого материала полупроводником 3 p-типа. Также могут менять сам сварочный инструмент и соответствующим образом согласовывать параметры сварки. Итак, предпочтительно для сваривания полупроводников 2, 3 n-типа и p-типа, имеющих разную форму и/или различный состав, независимо друг от друга устанавливают разные параметры.

В еще одном предпочтительном примере осуществления изобретения, изображенном на фиг.11, устанавливают зазор BE щелевого электрода 14, соединяющего контактирующий материал 4, больший, чем ширина B2 или B3 привариваемого полупроводника.

В то время как на фиг.10 и 11 щелевой электрод 14 соединяет контактный материал 4 в продольном направлении L свариваемого полупроводника 2, 3, на фиг.12 показан еще один пример осуществления изобретения, при котором контактный материал окружает конец привариваемого полупроводника 2, 3, по меньшей мере частично, в радиальном направлении R полупроводника 2, 3, то есть по его ширине. Щелевой электрод 14 соединяет контактный материал 4 в радиальном направлении R привариваемого полупроводника 2, 3 и действует на контактный материал 4 в радиальном направлении R с силой F.

Для этого предпочтительно контактному материалу 4 предварительно придают такую форму, что в нем для концов полупроводников 2, 3 имеются выемки и углубления. Однако эти углубления можно также получить просто прижав саму по себе плоскую полоску контактного материала 4 к соответствующим концам полупроводника.

Независимо от выбранного способа сварки, термоэлектрический элемент 1 предпочтительно содержит несколько термопар, так что из имеющихся термопар сначала с контактным материалом 4 сваривают полупроводники 2 n-типа, а затем - соответствующие полупроводники 3 p-типа. Если термоэлектрический элемент 1 имеет несколько термопар, предпочтительно с контактным материалом 4 одновременно сваривают или все полупроводники 2 n-типа, или все полупроводники 3 p-типа. В частности, предпочтительно с контактным материалом 4 одновременно сваривают все полупроводники 2 n-типа одной стороны (верхней или нижней стороны термоэлектрического элемента 1) или все полупроводники 3 p-типа одной стороны.

Контактный материал 4 также может состоять из нескольких слоев предпочтительно разных материалов, соединенных, в частности сваренных, друг с другом и/или с соответствующим полупроводником 2, 3. Многослойные материалы 4 предпочтительно содержат пленки, в особенности пленки с покрытием. В этом случае многослойный контактный материал 4 в ходе одного или нескольких этапов сварки можно соединить или сварить друг с другом и/или с соответствующим полупроводником 2, 3.

Вышеописанные примеры осуществления изобретения относятся к способу изготовления термоэлектрического элемента 1, имеющего по меньшей мере одну термопару, содержащую полупроводник 2 n-типа и полупроводник 3 p-типа, причем оба полупроводника 2, 3 сваривают с электропроводным контактным материалом 4, причем полупроводник 2 n-типа и полупроводник 3 p-типа термопары сваривают с контактным материалом 4 в ходе отдельных этапов сварки, а также к термоэлектрическому элементу 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 2015 |

|

RU2601243C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2008 |

|

RU2419919C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2016 |

|

RU2628676C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 1997 |

|

RU2151451C1 |

| ПРОСТРАНСТВЕННО ОРИЕНТИРОВАННЫЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611562C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2171521C2 |

| ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2563550C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ, ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА, ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО ЭЛЕМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2326466C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2013 |

|

RU2606250C2 |

Изобретение относится к способу изготовления термоэлектрического элемента, имеющего термопары, содержащие полупроводник n-типа и полупроводник р-типа. Оба полупроводника приваривают к электропроводному контактному материалу. Полупроводники n-типа и полупроводники p-типа термопар приваривают к контактному материалу в ходе отдельных процессов сварки. Причем одновременно сваривают все полупроводники n-типа одной стороны термоэлектрического элемента и/или все полупроводники p-типа одной стороны термоэлектрического элемента. Технический результат - повышение надежности соединения полупроводников с контактным материалом. 2 н. и 39 з.п. ф-лы, 12 ил.

1. Способ изготовления термоэлектрического элемента, имеющего термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа, причем полупроводник (2) n-типа и полупроводник (3) p-типа каждой термопары приваривают к электропроводному контактному материалу (4), отличающийся тем, что полупроводник (2) n-типа и полупроводник (3) p-типа каждой термопары приваривают к контактному материалу (4) в ходе отдельных процессов сварки, причем полупроводники (2, 3) n-типа и p-типа любой термопары электрически соединяют друг с другом посредством указанного контактного материала (4) с одной стороны термоэлектрического элемента, тогда как с противоположной стороны термоэлектрического элемента полупроводник (2) n-типа указанной термопары электрически соединяют с полупроводником (3) p-типа соседней термопары и полупроводник (3) p-типа указанной термопары электрически соединяют с полупроводником n-типа другой соседней термопары, при этом с указанным контактным материалом (4) одновременно сваривают все полупроводники (2) n-типа одной стороны термоэлектрического элемента и/ или все полупроводники (3) p-типа одной стороны термоэлектрического элемента.

2. Способ по п.1, отличающийся тем, что параметры сварки для сваривания полупроводников (2) n-типа и параметры сварки для сваривания полупроводников (3) p-типа устанавливают независимо друг от друга.

3. Способ по п.1, отличающийся тем, что полупроводники (2, 3) по меньшей мере на одном из своих концов в продольном направлении (L) имеют контактные поверхности, которые приводят в соприкосновение с контактным материалом (4), причем сваривание полупроводников (2) n-типа и/или сваривание полупроводников (3) p-типа происходит на контактной поверхности и/или сбоку от контактной поверхности соответствующих полупроводников (2, 3).

4. Способ по п.3, отличающийся тем, что сваривание полупроводников (2) n-типа и/или сваривание полупроводников (3) p-типа происходит по всей контактной поверхности соответствующих полупроводников (2, 3).

5. Способ по любому из пп.1-4, отличающийся тем, что контактный материал (4) состоит из нескольких слоев предпочтительно разных материалов, которые соединяют друг с другом и/или с соответствующими полупроводниками (2, 3) в ходе одного или нескольких этапов сварки.

6. Способ по любому из пп.1-4, отличающийся тем, что контактный материал (4) или находящийся на нем слой в физико-химическом отношении реагирует с материалом полупроводников (3) p-типа и/или находящегося на нем реакционного слоя и/или с материалом полупроводников (2) n-типа и/или находящегося на нем реакционного слоя, а реакционный слой состоит по меньшей мере из одного из элементов Та, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Те, Sb, Bi, Se, S, Au, Zn, Si или Ge - по отдельности или в комбинации с другим элементом.

7. Способ по любому из пп.1-4, отличающийся тем, что перед и/или во время соответствующего процесса сварки контактный материал (4) прижимают к свариваемому полупроводнику (2, 3) термопар.

8. Способ по п.7, отличающийся тем, что контактный материал (4) прижимают к свариваемому полупроводнику (2, 3) при помощи по меньшей мере одного сварочного электрода.

9. Способ по любому из пп.1-4 или 8, отличающийся тем, что полупроводники (2) n-типа и полупроводники (3) p-типа термопар сваривают с контактным материалом (4) отдельно при помощи контактной сварки.

10. Способ по п.9, отличающийся тем, что полупроводники (2) n-типа и полупроводники (3) p-типа термопар сваривают с контактным материалом (4) отдельно при помощи сварки по зазору.

11. Способ по п.10, отличающийся тем, что контактный материал (4) приводят в соприкосновение с соответствующим полупроводником (2, 3) термопар, а зазор (BE) щелевого электрода (14), соединяющего контактный материал (4), устанавливают соответственно ширине (В2, В3) привариваемого полупроводника (2, 3) термопар.

12. Способ по п.10, отличающийся тем, что контактный материал (4) приводят в соприкосновение с соответствующим полупроводником (2, 3) термопар, а зазор (BE) щелевого электрода (14), соединяющего контактный материал (4), устанавливают больше, чем ширина (В2, В3) привариваемого полупроводника (2, 3) термопар.

13. Способ по п.12, отличающийся тем, что контактный материал (4) окружает конец свариваемого полупроводника (2, 3) термопар по меньшей мере частично в радиальном направлении (R) полупроводника (2, 3), а щелевой электрод (14) соединяет контактный материал (4) в радиальном направлении (R) свариваемого полупроводника (2, 3) термопар.

14. Способ по п.11 или 12, отличающийся тем, что щелевой электрод (14) соединяет контактный материал (4) в продольном направлении (L) свариваемого проводника (2, 3) термопар.

15. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что сварку выполняют в вакууме или в атмосфере защитного газа.

16. Способ по любому из пп.1-4 или 8, отличающийся тем, что полупроводники (2) n-типа и/или полупроводники (3) p-типа термопар сваривают с контактным материалом (4) посредством сварки в защитном газе, предпочтительно сварки металлическим электродом в среде инертного газа, сварки вольфрамовым электродом в среде инертного газа, сварки металлическим электродом в среде активного газа, плазменной сварки или водородной сварки.

17. Способ по любому из пп.1-4 или 8, отличающийся тем, что полупроводники (2) n-типа и/или полупроводники (3) p-типа термопар сваривают с контактным материалом (4) посредством лазерной сварки.

18. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что перед сваркой свариваемые полупроводники (2, 3) термопар и/или контактный материал (4) предварительно нагревают.

19. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что из имеющихся термопар сначала с контактным материалом (4) сваривают полупроводники (2) n-типа, а затем - соответствующие полупроводники (3) p-типа.

20. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что из имеющихся термопар сначала с контактным материалом (4) сваривают полупроводники (3) p-типа, а затем - соответствующие полупроводники (2) n-типа.

21. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что с контактным материалом (4) одновременно сваривают все полупроводники (2) n-типа.

22. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что с контактным материалом (4) одновременно сваривают все полупроводники (3) p-типа.

23. Способ по любому из пп.1, 4, 8 или 10-13, отличающийся тем, что с контактным материалом (4) сваривают отдельно, но одновременно все полупроводники (2, 3) n-типа и p-типа термопар.

24. Термоэлектрический элемент, изготовленный в соответствии со способом по любому из пп.1-23 и имеющий термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа и сварены по меньшей мере с одним электропроводным контактным материалом (4).

25. Термоэлектрический элемент по п.24, имеющий термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа и сварены по меньшей мере с одним электропроводным контактным материалом (4), отличающийся тем, что электропроводный контактный материал (4) имеет покрытие.

26. Термоэлектрический элемент по любому из пп.24 или 25, имеющий термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа и сварены по меньшей мере с одним электропроводным контактным материалом (4), отличающийся тем, что полупроводники (2, 3) термопар имеют разные размеры.

27. Термоэлектрический элемент по любому из пп.24 или 25, имеющий термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа и сварены по меньшей мере с одним электропроводным контактным материалом (4), отличающийся тем, что электропроводный контактный материал (4) окружает конец приваренного полупроводника (2, 3) термопар по меньшей мере частично в радиальном направлении (R) полупроводника.

28. Термоэлектрический элемент по любому из пп.24 или 25, имеющий термопары, которые содержат полупроводники (2) n-типа и полупроводники (3) p-типа и сварены по меньшей мере с одним электропроводным контактным материалом (4), отличающийся тем, что электропроводный контактный материал (4) сварен с контактной поверхностью приваренного полупроводника (2, 3) термопар в продольном направлении (L) полупроводника.

29. Термоэлектрический элемент по любому из пп.24 или 25, отличающийся тем, что контактный материал (4) состоит из нескольких слоев предпочтительно разных материалов, соединенных друг с другом и/или с соответствующими полупроводниками (2, 3) термопар.

30. Термоэлектрический элемент по п.29, отличающийся тем, что контактный материал (4) содержит несколько слоев пленок, предпочтительно имеющих покрытие.

31. Термоэлектрический элемент по любому из пп.24, 25 или 30, отличающийся тем, что электропроводный контактный материал (4) покрыт электропроводным материалом.

32. Термоэлектрический элемент по любому из пп.24, 25 или 30, отличающийся тем, что контактный материал (4) имеет полоску или провод по меньшей мере из одного из элементов Та, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Те, Sb, Bi, Se, S, Au, Zn, Si или Ge - по отдельности или в комбинации с одним или несколькими другими элементами и/или покрыт одним из элементов Та, W, Mo, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Те, Sb, Bi, Se, S, Au, Zn, Si или Ge - по отдельности или в комбинации с одним или несколькими другими элементами.

33. Термоэлектрический элемент по любому из пп.24, 25 или 30, отличающийся тем, что полупроводники (2, 3) термопар посредством контактного материала (4) электрически соединены последовательно, а термически - параллельно.

34. Термоэлектрический элемент по любому из пп.24, 25 или 30, отличающийся тем, что полупроводники (2, 3) n-типа и p-типа каждой термопары электрически соединены друг с другом посредством контактного материала (4) с одной стороны термоэлектрического элемента, причем с противоположной стороны термоэлектрического элемента полупроводник n-типа (2) указанной термопары электрически соединен с полупроводником p-типа соседней термопары, а полупроводник p-типа (3) указанной термопары электрически соединен с полупроводником n-типа другой соседней термопары.

35. Термоэлектрический элемент по п.34, отличающийся тем, что полупроводники (2, 3) термопар сварены с контактным материалом (4) на одной или обеих сторонах термоэлектрического элемента.

36. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что между соседними полупроводниками (2, 3) термопар выполнена механическая стабилизация (13).

37. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что по меньшей мере один из полупроводников (2, 3) содержит материал на основе халькогенида.

38. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что по меньшей один из полупроводников (2, 3) термопар на одном или обоих концах или торцах имеет по крайней мере один дополнительный слой в качестве диффузионного барьера (10), и/или слоя (11) с хорошей адгезией к подложке, и/или слоя для снижения переходного сопротивления (9) относительно контактного материала (4).

39. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что контактный материал (4) имеет по меньшей мере один дополнительный слой в качестве диффузионного барьера (6, 8), и/или слоя с хорошей адгезией к подложке, и/или слоя для снижения переходного сопротивления относительно соответствующих полупроводников (2, 3) термопар.

40. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что он выполнен механически гибким.

41. Термоэлектрический элемент по любому из пп.24, 25, 30 или 35, отличающийся тем, что он представляет собой термоэлектрический генератор, или элемент Пельтье, или датчик.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ТЕРМОЭЛЕКТРИЧЕСКОЙ БАТАРЕИ | 0 |

|

SU169620A1 |

| US 4855810 А, 08.08.1999 | |||

| US 5429680 А, 04.07.1995 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 57001276 A, 06.01.1982 | |||

| JP 60235481 A, 22.11.1985 | |||

| JP 2001210880 A, 03.08.2001 | |||

| JP 2005353710 A, 22.12.2005 | |||

| KR 100658699 B1, 11.12.2006. | |||

Авторы

Даты

2013-02-20—Публикация

2008-12-10—Подача