Область техники изобретения

Настоящее изобретение относится к термопластичной композиции, которая содержит непрореагировавшую смесь полимера алифатического эфира и поликарбоновой кислоты. Эта термопластичная композиция может быть подвергнута экструзии в волокно, из которого можно формовать нетканые структуры, которые могут использоваться в качестве одноразового абсорбирующего продукта, предназначенного для поглощения жидкостей, таких как жидкости человеческого организма.

Описание уровня техники

Одноразовые абсорбирующие продукты в настоящее время находят широкое применение во многих отраслях. Например, в области ухода за детьми и младенцами в пеленках и тренировочных брюках обычно заменяют тканевые абсорбирующие изделия для повторного использования. Другие типичные одноразовые абсорбирующие продукты включают предметы женской гигиены, такие как гигиенические салфетки или тампоны, изделия, используемые при недержании взрослых людей, и продукты для здравоохранения, такие как хирургические дренажи или раневые повязки. Типичный одноразовый абсорбирующий продукт обычно имеет композиционную структуру, включающую верхний лист, тыльный лист и структуру абсорбента между этими листами. Обычно эти продукты включают систему застежек любого типа для подгонки изделия на теле.

В ходе использования одноразовые абсорбирующие продукты обычно подвергаются воздействию одной или нескольких жидкостей, таких как вода, моча, менструация или кровь. Наружные покровные материалы тыльного листа, как таковые, обычно выполнены из материалов, нерастворимых в жидкостях и непроницаемых для жидкости, из таких как полипропиленовые пленки, которые проявляют достаточную прочность и способность к перемещению, так что одноразовый абсорбирующий продукт во время использования сохраняет цельность, причем не допускаются протечки жидкости, воздействующей на изделие.

Хотя современные одноразовые детские пеленки и другие одноразовые абсорбирующие продукты в основном приняты потребителями, эти продукты все же необходимо усовершенствовать в определенных направлениях. Например, большое количество одноразового абсорбирующего продукта может затруднить его удаление. Например, если попытаться смыть большое количество одноразового абсорбирующего продукта в туалет и систему канализации, то обычно это приводит к закупорке туалета или труб, соединяющих туалет с системой канализации. В частности, внешний покрывающий материал, типично используемый в одноразовых абсорбирующих продуктах, обычно не измельчается и не диспергируется, когда смывается в туалет, так что одноразовый абсорбирующий продукт не может быть удален таким образом. Если внешний покрывающий материал выполнен очень тонким, для того чтобы снизить общий объем одноразового абсорбирующего продукта и уменьшить вероятность закупорки туалета или канализационных труб, тогда внешний покрывающий материал обычно не будет обладать достаточной прочностью, для того чтобы предотвратить истирание или разрыв, когда внешний покрывающий материал подвергается напряжениям при нормальном использовании потребителем.

Кроме того, удаление твердых отходов становится все возрастающей проблемой во всем мире. Поскольку объекты для захоронения отходов продолжают заполняться, существует возрастающий спрос на уменьшение содержания материалов в удаляемых продуктах, введение в эти продукты компонентов с повышенной степенью повторного использования и/или разлагаемых компонентов и разработка продуктов, которые могут быть удалены средствами, отличающимися от введения в устройства для выброса твердых отходов, такие как объекты для захоронения отходов.

Таким образом, существует потребность в новых материалах, которые могут быть использованы в одноразовых абсорбирующих продуктах, которые в основном сохраняют свою цельность и прочность во время использования, но после такого использования эти материалы могут быть удалены более эффективно путем компостирования. Альтернативно одноразовый абсорбирующий продукт может быть легко и эффективно удален в жидкостную систему канализации, в которой одноразовый абсорбирующий продукт способен разлагаться.

Хотя известны волокна, приготовленные из полимера алифатического эфира, возникает проблема их использования. В частности, известно, что полимеры алифатического эфира обладают относительно малой скоростью кристаллизации по сравнению, например, с полимерами олефинов, что часто приводит к плохой технологичности полимеров алифатического эфира. Кроме того, вообще полимеры алифатического эфира не обладают хорошей термической размерной стабильностью. Обычно полимеры алифатического эфира подвергаются сильной термической усадке из-за релаксации полимерной цепи в ходе последующих процессов термической обработки, таких как термическое связывание и ламинирование, если не используется дополнительная стадия, такая как термическое отверждение. Однако вообще такая стадия термического отверждения ограничивает использование волокна в процессах нетканого формования на месте, таких как соединение при прядении и выдувание из расплава, в которых термическое отверждение очень трудно осуществить. Кроме того, использование технологических добавок может снизить скорость биоразложения исходного материала и сами технологические добавки могут не подвергаться биоразложению.

Поэтому целью настоящего изобретения является разработка термопластичной композиции, которая обладает улучшенной технологичностью, меньшим размером кристаллов, улучшенными свойствами термической размерной стабильности и улучшенной биоразлагаемостью.

Кроме того, целью настоящего изобретения является разработка термопластичной композиции, которую можно легко и эффективно формовать в волокно.

Целью настоящего изобретения также является разработка термопластичной композиции, которую удобно использовать для получения нетканых структур.

Кроме того, целью настоящего изобретения является разработка волокна или нетканой структуры, которые легко разлагаются в окружающей среде.

Краткое изложение изобретения

Настоящее изобретение относится к термопластичной композиции, которую желательно разлагать биологически и которую также легко получить и переработать в желаемые конечные структуры, такие как волокна или нетканые структуры.

В одном аспекте настоящее изобретение относится к термопластичной композиции, которая содержит смесь первого компонента и второго компонента. В одном воплощении такая термопластичная композиция содержит смесь полимера алифатического эфира и поликарбоновой кислоты, в которой поликарбоновая кислота имеет общее число атомов углерода меньше чем приблизительно 30, причем эта термопластичная композиция обладает желаемыми свойствами.

В другом аспекте настоящее изобретение относится к волокну, полученному из термопластичной композиции, причем это волокно обладает желаемыми свойствами.

В другом аспекте настоящее изобретение относится к нетканой структуре, включающей волокно, полученное из термопластичной композиции.

Воплощением такой нетканой структуры является тыльный лист, используемый в одноразовом абсорбирующем продукте.

Подробное описание предпочтительных вариантов изобретения

Настоящее изобретение относится к термопластичной композиции, которая содержит первый компонент и второй компонент. Подразумевается, что используемый здесь термин "термопластичный" относится к материалу, который размягчается, когда подвергается нагреванию, и практически возвращается в исходное состояние при охлаждении до комнатной температуры.

Первым компонентом в термопластичной композиции является полимер алифатического эфира. Подходящие полимеры алифатического эфира включают (но не ограничиваются ими) поли(молочную кислоту), полибутиленсукцинат, сополимер полибутиленсукцината с адипинатом, сополимер полигидроксибутирата с валератом, поликапролактон, сульфированный полиэтилентерефталат, смеси таких полимеров или сополимеры таких полимеров.

В одном воплощении настоящего изобретения желательно, чтобы используемым полимером алифатического эфира являлась поли(молочная кислота). Вообще полимер молочной кислоты (ПМК) получают посредством полимеризации молочной кислоты. Однако специалисты в этой области техники могут признать, что полимеризацией лактида также можно получить химически эквивалентный материал. Используемый здесь термин "полимер молочной кислоты", как таковой, предназначен для представления полимера, который получают полимеризацией либо молочной кислоты, либо лактида.

Известно, что молочная кислота и лактид являются асимметричными молекулами, причем имеются два оптических изомера, относящихся соответственно к левовращающему (в последующем обозначен как L) энантиомеру и к правовращающему (в последующем обозначен как D) энантиомеру. В результате при полимеризации конкретного энантиомера или при использовании смеси этих двух энантиомеров можно получить различные полимеры, которые химически подобны, однако обладают различными свойствами. В частности было обнаружено, что, модифицируя стереохимию полимера молочной кислоты, можно регулировать, например, температуру плавления, реологию расплава и кристалличность полимера. Обладая способностью регулировать такие свойства, можно получать многокомпонентное волокно, обладающее желаемой прочностью расплава, механическими свойствами, мягкостью и технологическими свойствами, так чтобы можно было производить ослабленные, термически отвержденные и извитые волокна.

Вообще желательно, чтобы полимер алифатического эфира присутствовал в термопластичной композиции в количестве, которое эффективно для придания термопластичной композиции желаемых свойств. Полимер алифатического эфира может присутствовать в термопластичной композиции в весовом количестве, составляющем менее 100 вес.%, выгодно приблизительно между 40 и 100 вес.%, более выгодно приблизительно между 50 и 95 вес.%, предпочтительно приблизительно между 60 и 90 вес.%, более предпочтительно приблизительно между 60 и 80 вес. % и наиболее предпочтительно приблизительно между 70 и 75 вес.%, причем все весовые проценты приведены в расчете на общее весовое количество полимера алифатического эфира и поликарбоновой кислоты, присутствующее в термопластичной композиции.

Вообще желательно, чтобы полимер алифатического эфира обладал такой средневесовой молекулярной массой, которая эффективно обеспечивает термопластичной композиции желаемую прочность расплава, механическую прочность волокна и намоточные свойства волокна. В общем, если средневесовая молекулярная масса полимера алифатического эфира является слишком высокой, это проявляется в том, что полимерные цепи становятся сильно запутанными, что может привести к затруднениям при переработке термопластичной композиции, содержащей такой полимер алифатического эфира. Напротив, если средневесовая молекулярная масса полимера алифатического эфира слишком мала, это проявляется в том, что полимерные цепи недостаточно запутаны, что может привести к относительно низкой прочности расплава термопластичной композиции, содержащей такой полимер алифатического эфира, что весьма затрудняет высокоскоростную обработку композиции. Таким образом, полимер алифатического эфира, подходящий для использования в настоящем изобретении, обладает средневесовой молекулярной массой, которая выгодно находится в интервале приблизительно между 10000 и 2000000, более выгодно приблизительно между 50000 и 400000 и предпочтительно приблизительно между 100000 и 300000. Средневесовая молекулярная масса полимеров или полимерных смесей может быть определена с использованием методики, описанной в разделе Методы испытания этой заявки.

Кроме того, желательно, чтобы полимер алифатического эфира имел величину индекса полидисперсности, которая эффективно обеспечивает желаемую прочность расплава термопластичной композиции, механическую прочность волокна и намоточные свойства волокна. Подразумевается, что используемый здесь термин "индекс полидисперсности" представляет собой величину, полученную делением средневесовой молекулярной массы на среднечисленную молекулярную массу полимера. В общем, если величина индекса полидисперсности полимера алифатического эфира слишком велика, то затруднительно переработать термопластичную композицию, содержащую этот полимер алифатического эфира, из-за несовместимости технологических свойств, обусловленных наличием полимерных сегментов с низкомолекулярными полимерами, которые при намотке обладают низкой величиной прочности расплава. Таким образом, желательно, чтобы полимер алифатического эфира имел значение индекса полидисперсности, который выгодно находится в интервале приблизительно между 1 и 15, более выгодно приблизительно между 1 и 4 и предпочтительно приблизительно между 1 и 3. Среднечисленная молекулярная масса полимеров или полимерных смесей может быть определена с использованием методики, описанной в разделе Методы испытания этой заявки.

Вообще желательно, чтобы полимер алифатического эфира можно было обрабатывать в расплаве. Поэтому желательно, чтобы полимер алифатического эфира обладал значением индекса течения расплава, который выгодно находится в интервале приблизительно от 1 г за 10 минут до 200 г за 10 минут, предпочтительно приблизительно от 10 г за 10 минут до 100 г за 10 минут и более предпочтительно приблизительно от 20 г за 10 минут до 40 г за 10 минут. Значение индекса течения расплава материала можно определить в соответствии с методом испытаний США - ASTM D123 8-Е, который полностью включен в описание как ссылочный материал.

В настоящем изобретении желательно, чтобы полимер алифатического эфира мог разлагаться биологически. В результате термопластичная композиция, содержащая полимер алифатического эфира или в виде волокна, или в виде нетканой структуры, будет способна разлагаться при контакте с окружающей средой под действием воздуха и/или воды. Подразумевается, что используемый здесь термин "биоразлагаемый" означает, что материал разлагается под действием микроорганизмов природного происхождения, таких как бактерии, грибы и водоросли.

В настоящем изобретении также желательно, чтобы полимер алифатического эфира можно было вводить в компост. В результате термопластичная композиция, содержащая полимер алифатического эфира или в виде волокна, или в виде нетканой структуры, может быть введена в компост при контакте с окружающей средой и под действием воздуха и/или воды. Подразумевается, что используемый здесь термин "вводить в компост" означает, что материал может подвергаться биологическому разложению в яме для компоста, так что материал визуально неразличим и распадается на диоксид углерода, воду, неорганические соединения и биомассу со скоростью, которая близка для известных компостируемых материалов.

Второй компонент в термопластичной композиции представляет собой поликарбоновую кислоту. Поликарбоновая кислота представляет собой любую кислоту, которая содержит две или более групп карбоновой кислоты. Подходящими для использования в настоящем изобретении являются дикарбоновые кислоты, которые содержат две группы карбоновой кислоты. Вообще желательно, чтобы поликарбоновая кислота имела не слишком большое суммарное число атомов углерода, поскольку тогда кинетика кристаллизации, т.е. скорость протекания кристаллизации, будет ниже желательной. Поэтому желательно, чтобы поликарбоновая кислота имела суммарное число атомов углерода, которое выгодно меньше 30, более выгодно находится в интервале приблизительно между 3 и 30, предпочтительно приблизительно между 4 и 20, более предпочтительно приблизительно между 5 и 10. Подходящие поликарбоновые кислоты включают малоновую кислоту, лимонную кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту и смеси таких кислот, но не ограничиваются ими.

Вообще желательно, чтобы поликарбоновая кислота присутствовала в термопластичной композиции в количестве, которое эффективно обеспечивает композиции желаемые свойства. Поликарбоновая кислота может присутствовать в термопластичной композиции в весовом количестве, составляющем более 0 вес.%, выгодно приблизительно между 0 и 60 вес.%, более выгодно приблизительно между 5 и 50 вес.%, предпочтительно приблизительно между 10 и 40 вес.%, более предпочтительно приблизительно между 20 и 40 вес.% и наиболее предпочтительно приблизительно между 25 и 30 вес.%, причем все весовые проценты приведены в расчете на общее весовое количество полимера алифатического эфира и поликарбоновой кислоты, присутствующее в термопластичной композиции.

Было установлено, что для того чтобы термопластичную композицию настоящего изобретения можно было переработать в продукт, такой как волокно или нетканая структура, который обладает свойствами, желательными в этом изобретении, вообще желательно, чтобы поликарбоновая кислота предпочтительно находилась в жидком состоянии в ходе термической обработки термопластичной композиции, но чтобы при охлаждении обработанной термопластичной композиции поликарбоновая кислота переходила в твердое состояние, или кристаллизовалась, прежде чем полимер алифатического эфира перейдет в твердое состояние, или кристаллизуется.

Полагают, что в термопластичной композиции настоящего изобретения поликарбоновая кислота осуществляет две важные, но различные функции. Во-первых, когда термопластичная композиция находится в расплавленном состоянии, предполагают, что поликарбоновая кислота действует как технологическая смазка или пластификатор, который облегчает обработку термопластичной композиции и в то же время увеличивает гибкость и ударную вязкость конечного продукта, такого как волокно или нетканая структура, посредством внутреннего модифицирования полимера алифатического эфира. Не имея намерения быть связанным с этой трактовкой, считаем, что поликарбоновая кислота замещает вторичные валентные связи, которые удерживают вместе цепи полимера алифатического эфира, на валентные связи поликарбоновой кислоты с полимером алифатического эфира, и таким образом облегчается движение сегментов полимерной цепи. Свидетельство такого эффекта было получено, например, в смеси полимера молочной кислоты и адипиновой кислоты, в которой температура плавления термопластичной композиции сдвигалась к пониженным значениям при увеличении отношения адипиновой кислоты к полимеру молочной кислоты в смеси. При таком эффекте обычно резко снижается крутящий момент, необходимый для поворота экструдера, по сравнению с обработкой одного полимера молочной кислоты. Кроме того, технологическая температура, необходимая для вытягивания термопластичной композиции в конечный продукт, такой как волокно или нетканая структура, обычно резко снижается, в результате чего сильно снижается вероятность термического разложения полимера молочной кислоты. Во-вторых, когда конечный продукт, полученный из термопластичной композиции, такой как волокно или нетканая структура, охлаждается и затвердевает из жидкого или расплавленного состояния, полагают, что поликарбоновая кислота действует как агент, образующий зародыши твердой фазы. Известно, что полимеры алифатического эфира обладают очень низкой скоростью кристаллизации. Для решения этой проблемы традиционно имеются два основных пути. Один заключается в изменении профиля температуры охлаждения, для того чтобы максимально увеличилась скорость кристаллизации, в то время как другой заключается в добавлении агента, образующего зародыши, для того чтобы увеличить число центров и степень кристаллизации.

Процесс охлаждения экструдированного полимера до комнатной температуры обычно осуществляют посредством обдувания экструдированного полимера воздухом, имеющем температуру окружающей среды или ниже. Этот процесс можно рассматривать как закаливание или сверхохлаждение, поскольку изменение температуры обычно составляет больше чем 100oС и наиболее часто выше 150oС в течение весьма короткого интервала времени (секунды). Для дальнейшего приспособления этого обычного процесса к необходимому идеальному температурному профилю охлаждения очень трудно иметь единственный способ максимизации скорости кристаллизации из-за необходимости в экстремальном охлаждении за очень короткий интервал времени, хотя можно использовать стандартные способы охлаждения в сочетании со вторым методом модификации. Для традиционного второго способа необходимо иметь агент, образующий зародыши, такой как твердые макрочастицы, смешанные с термопластичной композицией, для того чтобы предоставить центры инициирования кристаллизации в ходе закалки. Однако обычно такие твердые агенты, образующие зародыши, очень легко укрупняются в термопластичной композиции, что может привести к забиванию фильтров и отверстий фильеры в процессе прядения. Кроме того, влияние такого твердого агента, образующего зародыши, обычно ослабевает при добавлении на уровне около 1% агента, образующего зародыши. Оба эти фактора обычно снижают возможность или желание добавлять большие весовые концентрации таких твердых агентов, образующих зародыши, в термопластичную композицию. Однако при обработке термопластичной композиции настоящего изобретения было установлено, что поликарбоновая кислота обычно существует в жидком состоянии в ходе процесса экструзии, в котором поликарбоновая кислота действует как пластификатор, в то же время поликарбоновая кислота при охлаждении еще способна отвердевать или кристаллизоваться до алифатического полиэфира, когда поликарбоновая кислота действует как агент, образующий зародыши. Полагают, что при охлаждении из гомогенного расплава поликарбоновая кислота отвердевает или кристаллизуется относительно более быстро и полностью, сразу же после охлаждения ниже ее температуры плавления, так как она является относительно небольшой молекулой. Например, адипиновая кислота имеет температуру плавления около 162oС и температуру кристаллизации около 145oС.

Полимер алифатического эфира, являясь макромолекулой, имеет довольно низкую скорость кристаллизации, это означает, что при охлаждении он обычно отвердевает или кристаллизуется более медленно и после охлаждения ниже его температуры плавления. Например, поли(молочная кислота) имеет температуру плавления около 175oС и температуру кристаллизации около 121oС. Затем в ходе такого охлаждения поликарбоновая кислота начинает кристаллизоваться до полимера алифатического эфира и обычно она действует в качестве центров образования зародышей при охлаждении термопластичной композиции.

Вообще желательно, чтобы термически обработанная термопластичная композиция или произведенный из нее продукт, такой как волокно или нетканая структура, имели такой размер кристаллов, который эффективно обеспечивает желаемые свойства термопластичной композиции или произведенному из нее продукту. В одном воплощении настоящего изобретения вообще желательно, чтобы термически обработанная термопластичная композиция или произведенный из нее продукт, такой как волокно или нетканая структура, имели такой средний размер кристаллов, который выгодно меньше чем приблизительно 120 ангстрем, более выгодно меньше чем приблизительно 110 ангстрем, предпочтительно меньше чем приблизительно 100 ангстрем, более предпочтительно меньше чем приблизительно 80 ангстрем и более предпочтительно меньше чем приблизительно 70 ангстрем. Средний размер кристаллов материала можно определить с использованием методики, описанной в разделе Методы испытания этой заявки.

Хотя основные компоненты термопластичной композиции настоящего изобретения были описаны выше, такие термопластичные композиции не ограничены описанными и могут включать другие компоненты, которые не оказывают вредного влияния на желаемые свойства термопластичной композиции. Пример материалов, которые могут применяться в качестве дополнительных компонентов, будет включать, без ограничений, пигменты, антиокислители, стабилизаторы, поверхностно-активные вещества, воски, промоторы течения, твердые растворители, пластификаторы, агенты, образующие зародыши, макрочастицы и материалы, добавляемые для улучшения обрабатываемости термопластичной композиции. Примером такого необязательного компонента являются поверхностно-модифицированные макрочастицы, которые доступны, например, от фирмы Burgess Pigment Co. , Sandersville, Georgia, и имеют обозначение "поверхностно-модифицированные макрочастицы Бюрджесс поликлэй", или от фирмы Barretts Minerals Inc., Dilon, Montana, и имеют обозначение "поверхностно-модифицированные макрочастицы Майкропфлекс 1200". Если такие дополнительные компоненты введены в термопластичную композицию, то вообще желательно, чтобы такие дополнительные компоненты использовались в количестве, выгодно составляющем менее чем приблизительно 5 вес.%, более выгодно приблизительно менее 3 вес.% и предпочтительно приблизительно менее 1 вес.%, причем все весовые проценты приведены в расчете на общее весовое количество полимера алифатического эфира, поликарбоновой кислоты и дополнительных компонентов, присутствующих в термопластичной композиции.

Термопластичная композиция настоящего изобретения вообще представляет собой простую смесь полимера алифатического эфира, поликарбоновой кислоты и необязательно любых дополнительных компонентов. Было обнаружено, что для достижения желаемых свойств термопластичной композиции существенно, чтобы полимер алифатического эфира и поликарбоновая кислота оставались практически не прореагировавшими друг с другом, так чтобы не образовался сополимер, включающий звенья полимера алифатического эфира и поликарбоновой кислоты. И полимер алифатического эфира, и поликарбоновая кислота, как таковые, остаются отдельными компонентами термопластичной композиции.

В одном воплощении настоящего изобретения после сухого совместного смешивания полимера алифатического эфира и поликарбоновой кислоты с образованием сухой смеси термопластичной композиции эту сухую смесь термопластичной композиции предпочтительно взбалтывают, перемешивают или смешивают иным образом, чтобы получить эффективно однородную смесь полимера алифатического эфира и поликарбоновой кислоты, так чтобы образовалась практически однородная сухая смесь. Затем эту сухую смесь можно смешать в расплаве, например, в экструдере, чтобы получить эффективно однородную смесь полимера алифатического эфира и поликарбоновой кислоты, так чтобы образовалась практически однородная расплавленная смесь. Затем практически однородную расплавленную смесь можно охладить и гранулировать. Альтернативно практически однородную расплавленную смесь можно направить непосредственно в блок прядения или в другое оборудование для формирования волокон или нетканой структуры. Альтернативные способы совместного смешивания компонентов настоящего изобретения включают добавление поликарбоновой кислоты к алифатическому полиэфиру, например используют экструдер для совместного смешивания компонентов. Кроме того, также можно сначала расплавлять смесь обоих компонентов вместе и одновременно. Также возможны другие способы совместного смешивания компонентов настоящего изобретения, которые легко могут быть признаны специалистами в этой области техники. Для того чтобы определить, остались ли практически непрореагировавшими полимер алифатического эфира и поликарбоновая кислота, можно использовать такие методы анализа, как ядерный магнитный резонанс и инфракрасный спектр, чтобы оценить химические характеристики конечной термопластичной композиции.

Вообще желательно, чтобы температура плавления или размягчения термопластичной композиции находилась в интервале, который обычно встречается в большинстве прикладных процессов. Обычно желательно, чтобы температура плавления или размягчения термопластичной композиции, как таковой, выгодно находилась в интервале приблизительно между 25 и 350oС, более выгодно приблизительно между 55 и 300oС и предпочтительно приблизительно между 100 и 200oС.

Было установлено, что термопластичная композиция настоящего изобретения вообще обладает улучшенными свойствами при обработке по сравнению с термопластичной композицией, содержащей полимер алифатического эфира, но не содержащей поликарбоновой кислоты. Используемый здесь показатель "улучшенные свойства при обработке" термопластичной композиции измеряется как снижение температуры стеклования (Tg). Полагают, что при температуре стеклования в полимерах термопластичной композиции начинается движение сегментов, которое означает, что имеется достаточно энергии, обычно термической энергии, для обеспечения течения массы полимера. Снижение температуры стеклования означает, что требуется меньше термической энергии, чтобы вызвать это движение сегментов и суммарный поток. Если термопластичную композицию обрабатывают при относительно низкой температуре, то компоненты термопластичной композиции не будут подвергаться термическому разложению. Кроме того, если термопластичная композиция обладает пониженной температурой стеклования, тогда технологическое оборудование, такое как экструдер, обычно может работать при пониженном потреблении энергии, поскольку используется меньший крутящий момент для вращения шнека экструдера. Тогда вообще для термопластичной композиции, имеющей пониженную температуру стеклования, будет требоваться меньше энергии для обработки и поэтому такая композиция более экономична для использования.

В одном воплощении настоящего изобретения термопластичная композиция или продукт, полученный из этой термопластичной композиции, такой как волокно или нетканая структура, будет обладать температурой стеклования (Tg), которая выгодно является ниже чем приблизительно 55oС, более выгодно приблизительно ниже чем 50oС, предпочтительно ниже чем приблизительно 45oС и более предпочтительно ниже чем приблизительно 40oС.

Используемый здесь термин "волокно" или "волокнистый" относится к материалу, в котором отношение длины к диаметру больше чем приблизительно 10. Напротив, подразумевается, что термин "не волокно" или "неволокнистый" относится к материалу, в котором отношение длины к диаметру приблизительно равно 10 или меньше.

Способы получения волокон хорошо известны, и их нет необходимости подробно описывать здесь. Прядение из расплава полимеров включает получение непрерывной нити, такой как соединенной при прядении и выдутой из расплава, и не непрерывной нити, такой как штапельная структура и короткие отрезки волокон. Вообще для формирования волокна, соединенного при прядении или выдутого из расплава, термопластичную композицию подвергают экструзии и подают в систему распределения, где термопластичная композиция вводится на пластину фильеры. Затем спряденное волокно охлаждается, затвердевает, его вытягивают с помощью аэродинамической системы и затем формуют в традиционный нетканый материал. Между тем, для получения коротких отрезков или штапеля спряденное волокно охлаждается, затвердевает, и его вытягивают, обычно с помощью системы механических роликов, до промежуточного диаметра нити, собранное волокно, но не непосредственно, формуют в нетканую структуру. В последующем собранное волокно можно подвергнуть "холодному вытягиванию" при температуре ниже, чем его температура размягчения, до желаемого окончательного диаметра волокна, и после этого может проводиться извивание/текстурирование и нарезка волокон до желаемой длины. Волокна могут быть нарезаны относительно малой длины, такой как штапельное волокно, которое обычно имеет длину в интервале приблизительно от 25 до 50 мм, и короткие отрезки волокон, которые даже короче и обычно имеют длину меньше чем приблизительно 18 мм. Смотрите для примера патент США 4789592, Танигучи и др., и патент США 5336552, Стрэк и др., содержание которых полностью включено в описание как ссылочный материал.

Одной из проблем, возникающей при изготовлении волокна не только из полимеров алифатического эфира, является то, что такие волокна обычно испытывают термическую усадку в ходе последующей термической обработки. Эта термическая усадка в основном происходит из-за термически индуцированной релаксации цепи полимерных сегментов в аморфной фазе и незавершенной кристаллической фазе. Для решения этой проблемы вообще желательна максимальная степень кристаллизации материала до стадии связывания, с тем чтобы термическая энергия направлялась непосредственно на плавление, а не на возможность релаксации цепи и переупорядочения незавершенной кристаллической фазы. Одно решение этой проблемы состоит в том, что материал подвергают обработке термического отверждения. Когда волокна, как таковые, подвергнутые термическому отверждению, попадают на связывающий ролик, они не будут существенно подвергаться усадке, поскольку такие волокна уже полностью (или в большой степени) ориентированы. Однако в типичных процессах соединения при прядении и выдувания из расплава весьма трудно осуществить встроенный процесс термического отверждения. Вообще настоящее изобретение облегчает необходимость, но не препятствует стадии термического отверждения, поскольку использование поликарбоновой кислоты в термопластичной композиции обычно обеспечивает использование существующих наработок соединения при прядении и выдувания из расплава без видоизменения основного способа. Поэтому смешивание полимера алифатического эфира с поликарбоновой кислотой вообще доводит до максимума кристаллизацию полимера алифатического эфира, что обычно сводит к минимуму ожидаемую термическую усадку полимера алифатического эфира.

Кроме того, при получении коротко нарезанного или штапельного волокна, когда возможно встроенное термическое отверждение, в одном воплощении настоящего изобретения необязательно, чтобы волокна, приготовленные из термопластичной композиции настоящего изобретения, подвергались термическому отверждению. Желательно, чтобы такое термическое отверждение дополнительно снижало возможную термическую усадку волокна. Это термическое отверждение может быть осуществлено, когда волокна подвергаются постоянной деформации, которая обычно составляет (но не ограничена) приблизительно от 10 до 20% при температуре, которая предпочтительно выше чем приблизительно 50oС, более предпочтительно выше чем приблизительно 70oС и выгодно выше чем приблизительно 90oС. Вообще рекомендуется использовать наиболее жесткие из возможных условий термического отверждения, включающих как приложенное напряжение, так и температуру, и в то же время не лишая волокно возможности переработки. Однако слишком высокая температура термического отверждения, такая, как, например, близкая к температуре плавления компонента волокна, может снизить прочность волокна и может вызвать жесткость волокна для манипулирования из-за его липкости.

В одном воплощении настоящего изобретения желательно, чтобы волокно, приготовленное из термопластичной композиции настоящего изобретения, обладало усадкой при температуре около 100oС и в течение периода времени около 15 минут, количественно выраженной величиной термической усадки, которая выгодно составляет 15%, более выгодно приблизительно менее 10%, предпочтительно менее чем приблизительно 5% и более предпочтительно приблизительно менее 2%, причем величина усадки основана на разности между начальной и конечной длиной волокна, отнесенной к начальной длине волокна и умноженной на 100. Величину термической усадки для волокна можно определить в соответствии с методикой, описанной в разделе Методы испытания этой заявки.

Термопластичная композиция настоящего изобретения предназначается для получения волокон или нетканых структур, которые могут быть использованы в одноразовых продуктах, включающих одноразовые абсорбирующие продукты, такие как пеленки, изделия, используемые при недержании взрослых людей, и постельная подкладка; в менструальных приспособлениях, таких как гигиенические салфетки и тампоны; других поглощающих изделиях, таких как платки, нагрудники, раневые повязки, хирургические накидки или дренажи. Соответственно в другом аспекте настоящее изобретение относится к одноразовому абсорбирующему продукту, содержащему многокомпонентное волокно настоящего изобретения.

В одном воплощении настоящего изобретения термопластичная композиция формируется в волокнистой матрице для включения в одноразовый абсорбирующий продукт. Волокнистая матрица может принимать форму, например, волокнистой нетканой перегородки. Волокнистые нетканые перегородки могут быть выполнены полностью из волокон, изготовленных из термопластичной композиции настоящего изобретения или они могут смешиваться с другими волокнами. Длина используемого волокна может зависеть от предполагаемого конкретного конечного применения. Если волокна должны будут разлагаться в воде, как, например, в туалете, то будет выгодно, если их длина поддерживается на уровне около 15 мм или меньше.

В одном воплощении настоящего изобретения предоставляется одноразовый абсорбирующий продукт, причем этот продукт содержит проницаемый для жидкости верхний лист, тыльный лист, связанный с проницаемым для жидкости верхним листом и поглощающей структурой, расположенной между проницаемым для жидкости верхним листом и тыльным листом, причем тыльный лист содержит волокна, полученные из термопластичной композиции настоящего изобретения.

Примеры одноразовых абсорбирующих продуктов вообще описаны в патентах США 4710187; 4762521; 4770656 и 4798603, содержание которых включено в описание как ссылочный материал.

Поглощающие продукты и структуры в соответствии со всеми аспектами настоящего изобретения при использовании обычно подвергаются многократному воздействию жидкостей тела. В соответствии с этим желательно, чтобы поглощающие продукты и структуры были способны поглощать многократные извержения жидкостей тела в количествах, которые воздействуют на них в процессе использования поглощающих продуктов и структур. Эти извержения обычно отделены друг от друга интервалом времени.

МЕТОДЫ ИСПЫТАНИЯ

Температура плавления

Температуру плавления материала определяют, используя дифференциальную сканирующую калориметрию. Для определения температуры плавления используют дифференциальный сканирующий калориметр, поставляемый фирмой Т.А. Instruments Inc. , New Castle, Delaware, под наименованием Thermal Analyst 2910 Differential scanning calorimeter, который был оборудован вспомогательным устройством охлаждения жидким азотом и использовался в сочетании с аналитическим программным обеспечением Thermal Analyst 2200.

Образцы материалов для испытания имеют форму или волокон, или гранул смолы. Предпочтительно с образцами материала манипулируют не непосредственно, а используя пинцет и другие инструменты, с тем чтобы исключить попадание примесей, которые могли бы привести к ошибочным результатам. Образцы материалов, имеющих форму волокон, нарезают или размещают, если они имеют форму гранул смолы, на алюминиевый поддон и взвешивают с точностью 0,01 мг на аналитических весах. В случае необходимости поверх образца материала обжимается крышка на поддоне.

Дифференциальный сканирующий калориметр калибруют, используя стандартный образец металлического индия, и осуществляют коррекцию нулевой линии, как описано в справочнике дифференциального сканирующего калориметра. Образец материала размещают в камере дифференциального сканирующего калориметра для испытаний и в качестве стандарта используют пустой поддон. Все испытания проводят в токе азота (технический сорт) через камеру испытаний со скоростью 55 мл/мин. Программа нагрева и охлаждения представляет собой испытание из двух циклов, которое начинается с достижения равновесия камеры при -75oС с последующим циклом нагревания до 220oС со скоростью 20oС/мин и затем циклом охлаждения до -75oС со скоростью 20oС/мин; после этого следует другой цикл нагревания до 220oС со скоростью 20oС/мин.

Результаты оценивают, используя аналитическое программное обеспечение, с помощью которого определяют и количественно рассчитывают температуру стеклования Tg (точка перегиба), эндотермические и экзотермические пики. Температуру стеклования определяют в области на кривой, где наблюдается четкое изменение угла наклона, и затем определяют температуру плавления, используя автоматизированный расчет по точке перегиба.

Наблюдаемая вязкость

Для оценки наблюдаемой вязкости и реологических свойств образца материала используют капиллярный реометр, поставляемый фирмой Gottfert of Rock Hill, South Carolina под наименованием Gottfert Rheograph 2003, который используют в сочетании с аналитическим программным обеспечением WinRHEO (версия 2.31). Установка капиллярного реометра включает преобразователь давления на 200 МПа и капиллярную головку 30/1:0/180 с круглым отверстием.

Если для испытуемого образца материала обнаружена (или известна) чувствительность к воде, то этот образец материала высушивают в вакуумном шкафу при температуре выше температуры стеклования, т.е. выше 55 или 60oС, для материалов ПМК в вакууме по меньшей мере 381 мм рт.ст. (15 дюймов), при продувке азотом по меньшей мере 850 стандартных л/ч (30 куб. фут/ч) по меньшей мере в течение 16 ч.

Когда прибор прогрет и преобразователь давления откалиброван, образец материала постепенно загружают в колонку, каждый раз упаковывая смолу в колонке трамбовкой, для того чтобы обеспечить последовательное плавление при испытании. После загрузки образца материала каждому испытанию предшествует 2-минутный период плавления для обеспечения полного расплавления образца материала при температуре испытания. Капиллярный реометр автоматически отбирает точки данных и определяет наблюдаемую вязкость (в единицах Па•с) при семи наблюдаемых скоростях сдвига (в 1/с): 50, 100, 200, 500, 1000, 2000 и 5000. При анализе полученной кривой важно, чтобы она была сравнительно гладкой, при наличии значительных отклонений от основной кривой (от точки к точке), возможно вызванных присутствием воздуха в колонке, испытание следует повторить для подтверждения результатов.

Полученная реологическая кривая зависимости наблюдаемой скорости сдвига от наблюдаемой вязкости дает представление о поведении материала при этой температуре в процессе экструзии. Значения наблюдаемой вязкости при скорости сдвига по меньшей мере 1000 1/с представляют особый интерес, поскольку это соответствует типичным условиям работы промышленных экструдеров для прядения волокна.

Средневесовая/среднечисленная молекулярная масса

Для определения молекулярно-массового распределения образцов поли(молочной кислоты), для которой средневесовая молекулярная масса находится в интервале между 800 и 400000, используют метод гель-проникающей хроматографии (ГПХ).

Гель-проникающий хроматограф представляет собой устройство с двумя последовательными колонками (7,5 х 300 мм) со смешанным К-линейным (5 мкм) PL-гелем. Температура колонки и детектора составляет 30oС. Подвижной фазой является тетрагидрофуран (ТГФ) сорта HPLX. Скорость перекачки равна 0,8 мл в минуту, а объем анализируемой дозы 25 мкл. Общее время анализа составляет 30 мин. Важно отметить, что каждые 4 месяца необходимо монтировать новую аналитическую колонку, а защитную колонку и встроенный фильтр следует обновлять каждый месяц.

Стандартные образцы полистиролового полимера, полученные от фирмы Олдрич Кемикал Ко. , необходимо растворять в смеси растворителей дихлорметан : ТГФ (10: 90), оба сорта - для высокоэффективной жидкостной хроматографии (ВЭЖХ), для того чтобы получить концентрацию 1 мг/мл. Один стандартный раствор может включать множество стандартных образцов полистирола, при условии, что их пики не перекрываются при хроматографическом анализе. Необходимо подготовить ряд стандартных образцов в интервале молекулярных масс приблизительно от 687 до 400000. Примеры стандартных смесей с полистиролами фирмы Олдрич различной молекулярной массы (в единицах средневесовой молекулярной массы Мw) включают стандарт 1 (401340; 32660; 2727), стандарт 2 (45730; 4075), стандарт 3 (95800; 12860) и стандарт 4 (184200; 24150; 687).

Затем готовят исходный контрольный стандарт. Растворяют 10 г стандартного образца ПМК с молекулярной массой 200000, по каталогу 19245, получен от фирмы Полисайенс Инк., в 100 мл дихлорметана сорта для ВЭЖХ в стеклянной банке с крышкой, покрытой тефлоном, используют орбитальный встряхиватель (в течение не менее 30 мин). Выливают смесь на чистую сухую стеклянную пластину и сначала дают растворителю испариться, затем помещают в предварительно нагретый до 35oС вакуумный шкаф и сушат смесь более 14 ч в вакууме 25 мм рт. ст. Затем удаляют ПМК из шкафа и нарезают пленку на мелкие полоски. Сразу же размалывают образцы, используя измельчающую мельницу (сито w/10 меш (1,2 мм)), не допуская добавления слишком большого количества образца, что вызывает размораживание мельницы. Несколько грамм измельченного образца хранят в сухой стеклянной банке в эксикаторе, в то время как остальную часть образца можно хранить в холодильнике, в банке аналогичного типа.

Важно приготовить новый контрольный стандарт, до начала каждой новой последовательности, причем необходимо соблюдать большую осторожность при взвешивании и приготовлении стандарта, поскольку молекулярная масса сильно зависит от концентрации образца. Для приготовления контрольного стандарта взвешивают 0,0800г±0,0025г стандартного образца ПМК с молекулярной массой Mw= 200000 в сухой чистой сцинцилляционной ампуле. Затем, используя объемную пипетку или специальную пипетку повторного действия, добавляют 2 мл дихлорметана в ампулу и плотно завинчивают на ней крышку. Дают образцу полностью раствориться. В случае необходимости взбалтывают ампулу на орбитальном встряхивателе, таком как роторный смеситель Термолин (тип 51300) или аналогичном смесителе. Для оценки полноты растворения выдерживают ампулу на свету под углом 45o. Медленно поворачивают ампулу и наблюдают, как жидкость стекает вниз по стенке. Если окажется, что дно ампулы не является гладким, то образец растворился не полностью. Для растворения образца может потребоваться несколько часов. После растворения добавляют 18 мл ТГФ, используя объемную пипетку или специальную пипетку повторного действия, плотно закрывают ампулу крышкой и перемешивают.

Оценку начинают, производя инъекцию (ввод) пробы стандартного препарата, для того чтобы проверить равновесие системы. Удостоверившись в достижении равновесия, вводят стандартные препараты. После выхода этих проб вводят контрольный стандартный препарат и затем препараты образца. После каждых 7 инъекций образца и в конце испытания вводят контрольный стандартный препарат. Следует контролировать, чтобы из каждой ампулы отбирали не более двух проб, причем эти две пробы необходимо отбирать с интервалом 4,5 ч между ними.

Для оценки результата существуют 4 контрольных параметра качества. Во-первых, коэффициент корреляции регрессии четвертого порядка, рассчитанный для каждого стандарта, должен быть не менее 0,950 и не более 1,050. Во-вторых, относительное стандартное отклонение (ОСТ) всех значений Mw для контрольных стандартных препаратов не должно превышать 5,0%. В третьих, среднее значение Мw, полученное при инъекции контрольного стандартного препарата, должно совпадать в пределах 10% значения Мw, полученного при первой инъекции контрольного стандартного препарата. Наконец записывают отклик лактида для стандартной инъекции 200 мкг/мл на диаграмму данных статистического контроля качества (СКК). При использовании контрольных линий диаграммы необходимо, чтобы отклик находился в интервале определенных параметров СКК.

Вычисляют параметры молекулярной статистики на основе калибровочной кривой, полученной для стандартных препаратов полистирола, и константы Марка Хоувинка для ПМК и полистирола в ТГФ при 30oС, которые приведены ниже: для полистирола (К=14,1•105, альфа=0,700) и для ПМК (К=54,9•105, альфа=0,639).

Термическая усадка волокна

Оборудование, необходимое для определения термической усадки, включает конвекционную печь (лабораторная печь, модель Телко 160DM), балластные веса 0,5г±0,06 г, крепежные зажимы (12,7 мм), маскирующую ленту, бумагу для графиков с размером клеток по меньшей мере 3,2 мм, пенопластовый стенд для бумаг (279х356 мм) или эквивалентный носитель для закрепления бумаги для графиков и образцов. Конвекционная печь должна обеспечивать температуру 100oС.

Образцы волокна прядут из расплава в соответствующих для них условиях прядения, предпочтительным является пучок из 30 волокон, и вытягивают механически, чтобы получить волокна с растяжением в насадке 224 или более. В отношении термической усадки можно сопоставлять друг с другом только волокна с одинаковым растяжением в насадке. Показатель растяжения волокна в насадке представляет собой отношение скорости вытягивающего вниз вала к линейной скорости экструзии (путь/время) расплавленного полимера, выходящего из фильеры. Обычно спряденное волокно собирается на бобине, используя намоточное устройство. Собранный пучок волокон разделяют на 30 нитей, если 30-нитевой пучок еще не был получен, и нарезают на куски длиной 229 мм.

Разграфленную бумагу закрепляют лентой на стенде, причем один из углов этой бумаги соответствует углу стенда. Один конец пучка волокон скреплен лентой, не более чем на 25 мм от конца. Скрепленный лентой конец закрепляют на углу стенда, где разграфленная бумага подогнана таким образом, что край зажима лежит поверх одной из горизонтальных линий на бумаге, в то же время пучок волокон удерживается на месте (скрепленный лентой конец должен быть едва виден, когда он закреплен под зажимом). Другой конец пучка вытягивают и выравнивают параллельно вертикальным линиям разграфленной бумаги. Затем на 178 мм ниже точки, в которой зажим соединяет волокна, перетягивают балластом (0,5 г) вокруг пучка волокон. Для каждого дубля повторяют процедуру присоединения. Обычно одновременно можно закрепить 3 дубля. На разграфленной бумаге можно делать отметки, чтобы указать начальное положение балласта. Образцы помещают в печь, нагретую до 100oС, таким образом чтобы они висели вертикально и не касались стенда. В интервалы времени 5, 10 и 15 минут быстро отмечают новое положение балластов на разграфленной бумаге и возвращают образцы в печь.

После завершения испытания стенд удаляют и измеряют расстояние между исходным положением (когда волокна удерживались зажимом) и отметками, сделанными через 5, 10 и 15 минут, линейкой с делениями до 1/16 дюйм (около 0,16 см). Рекомендуется делать три дубля для одного образца. Рассчитывают средние значения, стандартные отклонения и процент усадки. Процент усадки рассчитывают как разность (исходная длина волокна - измеренная длина волокна), отнесенную к исходной длине волокна и умноженную на 100. Приведенные в этой заявке величины термической усадки, рассчитаны из данных, полученных за 15 минут.

Определение размера кристаллов

Измерение размера кристаллов внутри образца волокна проводят методом рентгеновской дифракции, используя рентгеновский дифрактометр, полученный от фирмы Филипс Инк. , Mahwah, New Jersey, прибор с наименованием XRG-3000, снабженный медной трубкой. Получают фотографии и строят график, используя широкоугловой гониометр. Для определения эффективного размера кристаллов образца волокна получают изображение на отражение в экваториальном направлении относительно волокна, при сканировании по слою линии (hkl). Выбирают плоскость (100) под углом около 16,4o 2Q, для того чтобы все было согласовано с расчетами размеров. Затем, используя уравнение Шерера, рассчитывают средний размер кристаллитов, перпендикулярно плоскости (100).

Испытание биологической разлагаемости

Испытание биоразлагаемости образцов проводит фирма Organic Waste Systems (Гент, Бельгия), используя видоизмененную методику испытания ASTM 5338.92 или эквивалентную ISO CD 14855. Видоизменение методики испытания ASTM 5338.92 состоит в том, что камеры испытания выдерживают при постоянной температуре 58oС в течение всего испытания, но не используют профиль температуры с приращениями.

ПРИМЕРЫ

Пример 1.

Полимер молочной кислоты (ПМК) получают от фирмы Кронопол Инк. (Голден, шт. Колорадо). Этот полимер молочной кислоты имеет отношение L:D, равное 100: 0, температуру плавления около 175oС, средневесовую молекулярную массу около 211000, среднечисловую молекулярную массу около 127000, индекс полидисперсности около 1,66 и остаточное количество мономерной молочной кислоты около 5,5 вес.%.

Полимер молочной кислоты смешивают с различными количествами адипиновой кислоты. Смешивание полимера молочной кислоты с адипиновой кислотой включает сухое смешение компонентов с последующим смешением в расплаве, чтобы обеспечить тщательное перемешивание компонентов, которое осуществляют в экструдере с противоположно вращающимися сдвоенными шнеками. Смешивание проводят или в компаунд-машине БрабендерТМ со сдвоенными шнеками, или в экструдере ХаакеТМ со смешивающими сдвоенными шнеками.

Превращение приготовленных смесей в волокна проводят на внутрифирменной линии прядения волокна. Эта линия прядения содержит экструдер диаметром 3/4 дюйма (19 мм) со шнеком, имеющим отношение длины к диаметру 24:1, и имеет 3 зоны нагрева, который запитывает статический смеситель Kox® (диаметр 15,7 мм) и затем головку прядения (4-я и 5-я зоны нагрева), через фильеру с числом отверстий от 15 до 30, причем каждое отверстие имеет диаметр около 500 мкм. Температура каждой зоны нагрева указана последовательно под секцией профиля температуры. Волокна закаливают воздухом при температуре от 13 до 22oС и вытягивают вниз с помощью механического вытягивающего барабана или на мотальное устройство, или в устройство протяжки волокна (как в процессе соединения при прядении фирмы Лурги). Условия процесса для некоторых полученных волокон приведены в табл. 1.

Затем оценивают термическую усадку полученных волокон, температуру стеклования и средний размер кристаллов. Результаты этих определений приведены в табл. 2. Фактическое процентное содержание полимера молочной кислоты и его отношение к адипиновой кислоте определяют, используя данные ядерного магнитного резонанса (ЯМР), как отношение пиков СН и СН2.

Пример 2.

Полимер молочной кислоты получают от фирмы Кронопол Инк. (Голден, шт. Колорадо). Этот полимер молочной кислоты имеет отношение L:D равное 100:0, температуру плавления около 175oС, средневесовую молекулярную массу около 181000, среднечисловую молекулярную массу около 115000, индекс полидисперсности около 1,57 и остаточное количество мономерной молочной кислоты около 2,3 вес.%.

Полимер молочной кислоты смешивают с различными количествами адипиновой кислоты. Смешивание полимера молочной кислоты с адипиновой кислотой включает сухое смешение компонентов с последующим смешением в расплаве, чтобы обеспечить тщательное перемешивание компонентов, которое осуществляют в экструдере с противоположно вращающимися сдвоенными шнеками. Смешивание проводят или в компаунд-машине БрабендерТМ со сдвоенными шнеками, или в экструдере ХаакеТМ со смешивающими сдвоенными шнеками.

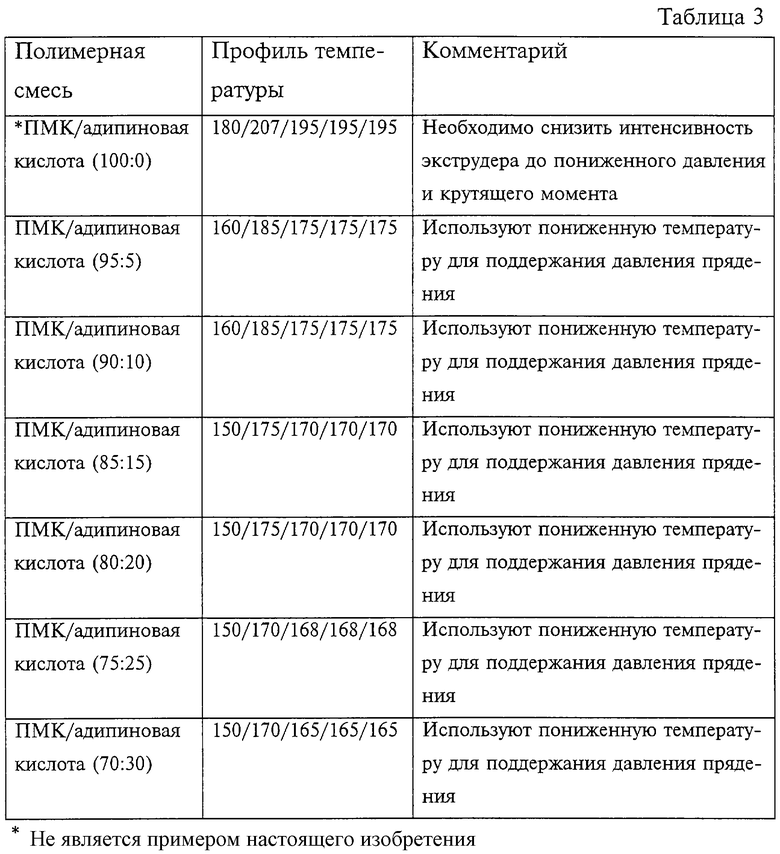

Превращение приготовленных смесей в волокна проводят на внутрифирменной линии прядения волокна. Эта линия прядения содержит экструдер диаметром 3/4 дюйма (19 мм) со шнеком, имеющим отношение длины к диаметру 24:1, и имеет 3 зоны нагрева, который запитывает статический смеситель Kox® (диаметр 15,7 мм) и затем головку прядения (4-я и 5-я зоны нагрева), через фильеру с числом отверстий от 15 до 30, причем каждое отверстие имеет диаметр около 500 мкм. Температура каждой зоны нагрева указана последовательно под секцией профиля температуры. Волокна закаливают воздухом при температуре от 13 до 22oС и вытягивают вниз с помощью механического вытягивающего барабана или на мотальное устройство, или в устройство протяжки волокна (как в процессе соединения при прядении фирмы Лурги). Условия процесса для некоторых полученных волокон приведены в табл. 3.

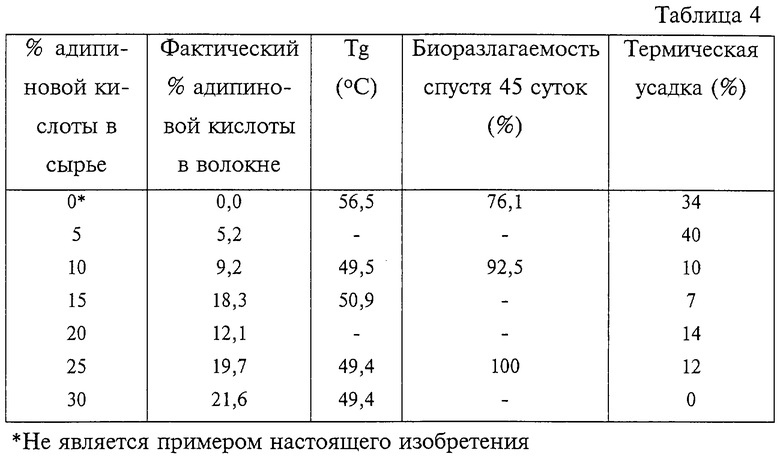

Затем оценивают термическую усадку полученных волокон, температуру стеклования и биоразлагаемость. Результаты этих определений приведены в табл. 4. Фактическое процентное содержание полимера молочной кислоты и его отношение к адипиновой кислоте определяют, используя данные ядерного магнитного резонанса, как отношение пиков СН и СН2.

Специалисты в этой области техники могут признать, что в настоящем изобретении возможны многие усовершенствования и видоизменения, без отклонения от его объема. В соответствии с этим подразумевается, что подробное описание и примеры, приведенные выше, являются только иллюстративными и не предназначаются для какого-либо ограничения объема изобретения, как оно изложено в прилагаемой формуле изобретения.

Изобретение относится к термопластичной композиции, из которой формуют волокно, которое используется в качестве одноразового абсорбирующего продукта, предназначенного для поглощения жидкостей. Композиция содержит 60-80% алифатического полиэфира, выбранного из группы, включающей поли(молочную кислоту), полибутиленсукцинат или его сополимер с адипинатом, сополимер полигидроксибутирата с валератом, поликапролактон, их смеси, и 20-40% поликарбоновой кислоты с числом углеродных атомов 3-30. На основе указанной композиции формуют волокно методом экструзии. Композиция по изобретению обладает улучшенной технологичностью, меньшим размером кристаллов, улучшенной термостабильностью и улучшенной биоразлагаемостью, волокна и нетканые структуры на основе композиции легко разлагаются в окружающей среде. 4 c. и 32 з.п. ф-лы, 4 табл.

| US 3853820 А, 10.12.1974 | |||

| US 5502158 А, 26.03.1996 | |||

| Многоканальный стабилизированный источник постоянного напряжения | 1976 |

|

SU647668A2 |

| Негорючая волокнообразующая полимерная композиция | 1976 |

|

SU654649A1 |

| SU 648667 А, 27.02.1979. | |||

Авторы

Даты

2003-12-10—Публикация

1997-12-30—Подача