Изобретение относится к области окраски изделий распылением, в частности мебельных изделий нитроцеллюлозными лаками, и может быть использовано в любой отрасли промышленности, где применяется окраска распылением.

Известна окрасочная камера, содержащая корпус, разделенный вертикальной стенкой на открытую с торца зону окраски и зону очистки, представляющую собой шахту с расположенными внутри ванной с водой, системой полуцилиндров, образующих каскады водяных завес, сепаратором в виде отбойных щитков, расположенный на передней стенке со стороны зоны окраски омываемый водой экран, между нижней кромкой которого и ванной имеется отверстие для отвода воздуха, а также насосный агрегат и систему вытяжной вентиляции ["Альбом оборудования окрасочных цехов" Ленинградского института Гипролакокраспокрытия. М.: Химия, 1970, с. 97-98].

Недостатком известной камеры является то, что окрасочная камера открыта с торца. Поэтому из камеры отсасывается не только загрязненный лакокрасочной пылью и парами растворителей воздух, но и относительно чистый воздух прилегающей к камере территории цеха. Разбавление загрязненного воздуха чистым повышает энергетические затраты на приводы вентиляторов большой производительности и снижает эффективность очистки вентиляционного воздуха. Другим недостатком является расположение омываемого водой экрана лишь на передней стенке камеры. Это не исключает загрязнение накапливающейся лакокрасочной пылью боковых стенок камеры и приводит к их трудоемкой очистке.

Наиболее близкой по технической сущности и достигаемому результату является окрасочная камера, содержащая корпус, систему вытяжной вентиляции, расположенную в верхней части корпуса, ванну с водой, соединенную с насосной станцией, сепаратор и средства создания водяных завес, расположенные в вытяжном вентиляционном канале, и омываемый водой экран [Сточик Г.Ф. Технология окраски машин. М.: Высшая школа, 1967, с. 53, рис. 16].

Недостатком известной окрасочной камеры является низкая эффективность очистки вентиляционного воздуха и рекуперации растворителя, а также необходимость частой и трудоемкой профилактической чистки боковых стенок окрасочной камеры и ванны от накапливающейся лакокрасочной пыли.

Указанные недостатки известной установки обусловлены следующими обстоятельствами. Рабочим проемом окрасочной камеры служит ее открытая торцевая часть. Для исключения попадания паров растворителей в помещение цеха в рабочем проеме поддерживается рекомендуемая нормативно-технической документацией скорость воздуха за счет большой производительности вентиляторов. Поэтому очистке подвергается большое количество вентиляционного воздуха с низкой концентрацией паров растворителя в нем. Это приводит к низкой эффективности очистки вентиляционного воздуха и нерентабельности рекуперации растворителей.

Низкой эффективности очистки вентиляционного воздуха в известной установке способствует также недостаточная поверхность контакта фаз (воды и очищаемого воздуха), а также то, что летучая часть современных лакокрасочных материалов - смеси растворителей, отдельные компоненты которых могут вообще не улавливаться водой.

Цель изобретения - повышение качества очистки вентиляционного воздуха и рекуперация растворителей.

Указанная цель достигается тем, что в известной окрасочной камере, содержащей корпус, систему вытяжной вентиляции, расположенную в верхней части корпуса, ванну с водой, соединенную с насосной станцией, сепаратор и средства для создания водяных завес, расположенные в вытяжном вентиляционном канале, и омываемый водой экран, согласно изобретению корпус снабжен шарнирно соединенными между собой и корпусом щитами, позволяющими перекрывать торцевую часть камеры за исключением рабочего проема высотой 1,2 - 1,3 м и шириной 0,8 - 1,0 м, система вытяжной вентиляции соединена с вытяжным вентиляционным каналом через систему адсорбционной очистки, в верхней части корпуса на боковых и задней стенках закреплена заглушенная с торцов и сообщенная с насосной станцией труба с выполненными по всей длине сопловыми отверстиями, направленными вниз - в сторону вертикальных стенок под углом 30-45o с шагом между отверстиями, обеспечивающим сплошную пленку на стенках, средства для создания водяных завес выполнены в виде форсунок с факелами распыла, перекрывающими все сечение вентиляционного канала, и расположенными в верхней его части под сепаратором, выполненным в виде легкопроницаемой инертной насадки, равномерным слоем расположенной на решетке, в нижней части вытяжного вентиляционного канала установлена горизонтальная решетка, перекрывающая все сечение канала со слоем легкопроницаемой инертной насадки высотой, составляющей 50% расстояния от поверхности воды в ванне до форсунок средств создания водяных завес, ванная с водой снабжена дном, выполненным с наклоном к штуцеру для отвода отстоявшегося осадка, штуцером подачи свежей воды системы поддержания постоянного уровня, выполненной в виде поплавкового клапана, расположенного в отгороженной щитками вертикальной камере без дна, погруженной на 100-200 мм в воду и, выступающей над поверхностью воды не менее чем на 100 мм, снабженной съемной крышкой и патрубком, сообщающим ванну с насосной станцией, расположенным на глубине 100-150 мм с противоположной от штуцера для отвода оставшегося осадка стороны в той же, что и штуцер подачи свежей воды, камере. Кроме того, в системе адсорбционной очистки, включающей конденсатор, соединенный с вакуумным насосом, термостат-нагреватель, термостат-холодильник, два параллельно-установленных адсорбера, выполненных в виде кожухотрубчатых аппаратов с межтрубным пространством, заполненным адсорбентом и снабженным тремя штуцерами, трубным пространством, снабженным двумя штуцерами, и систему запорных вентилей, межтрубное пространство адсорберов через систему запорных вентилей сообщается с вытяжным вентиляционным каналом и поочередно с вытяжной вентиляционной системой или конденсатором, трубное пространство - поочередно с термостатом-нагревателем или термостатом-холодильником, а конденсатор сообщается с термостатом-холодильником.

Благодаря этому создается возможность повышения качества очистки вентиляционного воздуха и рекуперации растворителей, значительно упрощаются процессы чистки камеры окраски и ванны от накапливающейся лакокрасочной пыли.

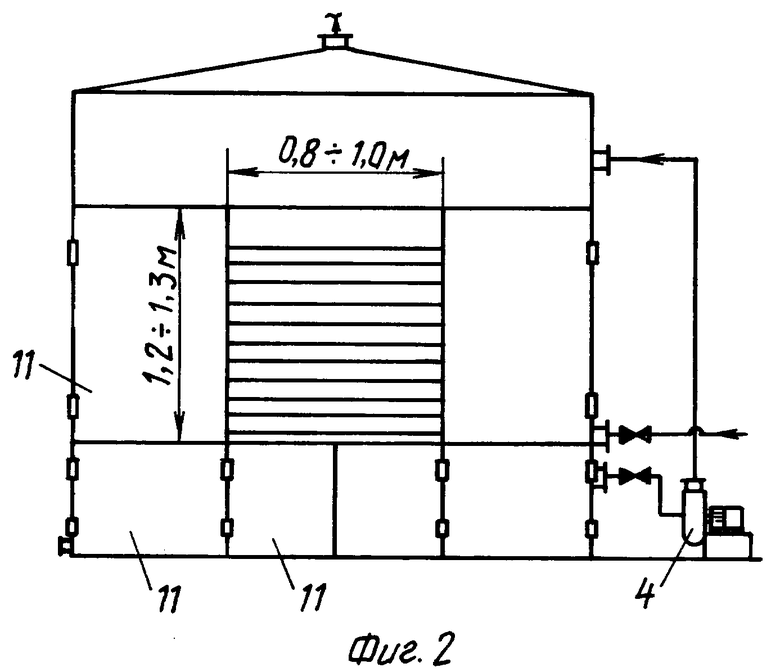

Снабжение торцовой части корпуса шарнирно соединенными между собой и корпусом щитами, позволяет быстро открывать необходимую часть торцевой части камеры, например, при загрузке или при техническом обслуживании, и быстро ее закрывать. При этом остается незакрытым лишь рабочий проем, размеры которого (ширина 0,8-1,0 м и высота 1,2-1,3 м) определяются удобством работы в нем обслуживающего окрасочную камеру рабочего. Причем, наличие закрывающих нижнюю часть торцевой поверхности камеры щитов, высотой 0,5-0,6 м обязательно, т.к. в составе растворителей могут содержатся более тяжелые, чем воздух компоненты.

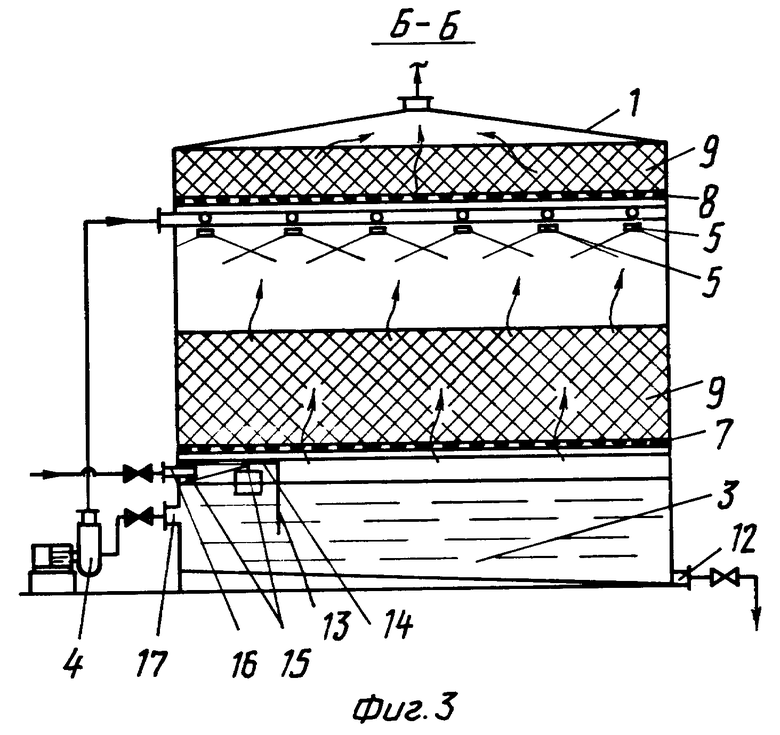

Сплошная пленка стекающей воды на боковых стенках окрасочной камеры не позволяет накапливаться на них лакокрасочной пыли, что значительно облегчает процесс профилактической чистки окрасочной камеры. Кроме того, с помощью наклоненных в сторону ванны с водой лотков в нижней части боковых стенок уловленные водяной пленкой частицы лакокрасочного материала отводятся в ванну с водой. Выполнение сопловых отверстий под углом 30-45o с одной стороны исключает разбрызгивание и обеспечивает равномерное растекание воды по боковой поверхности в виде пленки, с другой - позволяет максимально использовать высоту, а следовательно, площадь боковых стенок, т.к. эта поверхность является также и поверхностью контакта поглотителя - воды с поглощаемым веществом - парами растворителей. Шаг между отверстиями должен обеспечивать сплошную водяную пленку на стенках без разрывов и зависит от давления в системе циркуляции воды, диаметра этих отверстий и положения вентиля, регулирующего соотношение потоков на орошение стенок и для создания водяных завес в вентиляционном канале.

Выполнение средств для создания водяных завес в виде форсунок позволяет увеличить поверхность контакта жидкого поглотителя и очищаемого воздуха. Расположение форсунок в верхней части позволяет увеличить время контакта фаз, а перекрывание факелами распыла всего сечения вентиляционного канала исключает проскок неочищенного воздуха через эту зону очистки.

Введение в вентиляционный канал решетки со слоем легкопроницаемой инертной насадки позволило увеличить поверхность контакта между очищаемым воздухом, поднимающимся снизу сквозь насадку, и стекающей по насадке пленкой жидкого поглотителя - воды, и повысить эффективность очистки вентиляционного воздуха. Высота слоя насадки свыше 50% расстояния от поверхности воды в ванне до форсунок средств создания водяных завес ограничивается гидравлическим сопротивлением слоя и уменьшением зоны контакта распыленной жидкости с восходящим потоком очищаемого воздуха.

Снабжение ванны с водой наклонным дном со штуцером в нижней ее части позволяет исключить чистку ванны от накапливающегося осадка - уловленных капелек лакокрасочного материала, сводя эту операцию к периодическому сливу осадка. Причем уловленный осадок после дополнительного отстаивания и сушки может быть использован вновь в качестве компонента лакокрасочного материала.

Расположение патрубка, сообщающего ванну с насосной станцией, с противоположной от штуцера для отвода осадка стороны в отгороженной щитками вертикальной камере без дна, погруженной на 100-200 мм в воду, а также незначительная глубина его погружения исключает попадание осадка в систему и засорение форсунок средств создания водяных завес. С другой стороны, этот патрубок не может быть расположен выше указанной глубины, т.к. колебание зеркала водной поверхности в силу различных гидродинамических эффектов может привести к всасыванию в патрубок воздуха, что недопустимо.

Расположение системы поддержания постоянного уровня в виде поплавкового клапана в отгороженной щитками вертикальной камере без дна, выступающей над поверхностью не менее, чем на 100 мм, и снабжение этой камеры крышкой, исключает загрязнение поверхности воды, клапана и поплавка пеной, образующейся на остальной поверхности воды в ванне.

Соединение системы вытяжной вентиляции с вытяжным вентиляционным каналом через систему адсорбционной очистки позволяет свести содержание паров растворителя в выбрасываемом в атмосферу воздухе практически до нуля.

Наличие конденсатора позволяет осуществлять рекуперацию уловленных паров растворителей. Соединение конденсатора с вакуумным насосом позволяет удалить из системы инертный газ - воздух перед началом стадии десорбции.

Термостат-нагреватель позволяет осуществлять термическую десорбцию, а термостат-холодильник ускоряет охлаждение адсорбента после нее, а также обеспечивает высокую эффективность работы конденсатора.

Выполнение адсорберов в виде кожухотрубчатых аппаратов, межтрубное пространство которых заполнено адсорбентом и сообщается периодически с вентиляционной системой или системой рекуперации (конденсатором), позволяет осуществлять процесс десорбции термически при кондуктивном теплоподводе, что исключает операции очистки рекуперата от агента-вытеснителя и сокращает весь цикл десорбции, т.е. восстановление поглотительной способности угля.

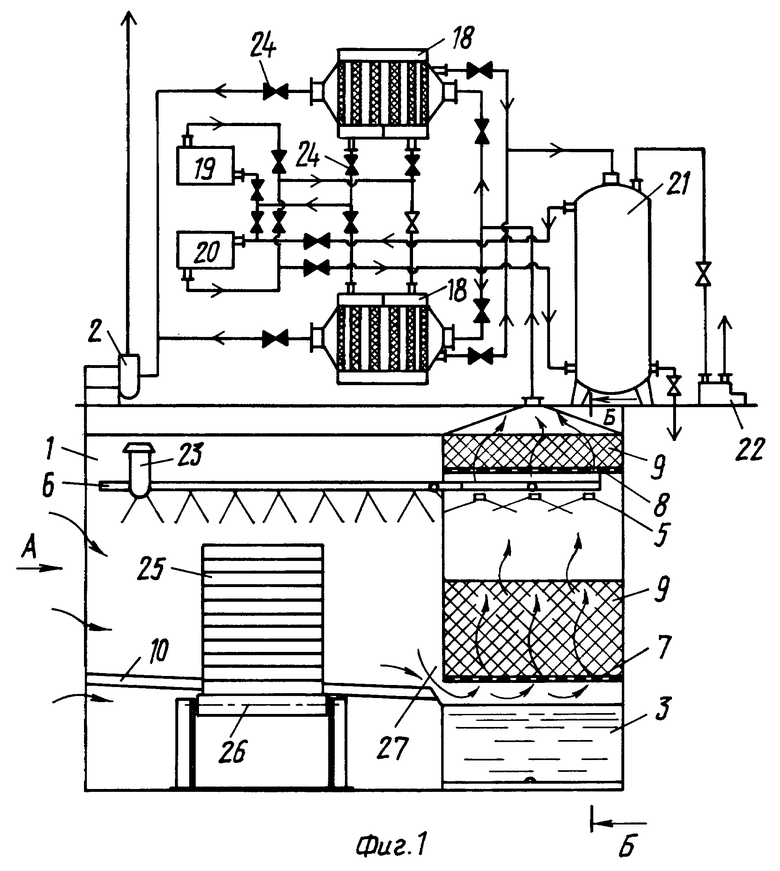

Сущность изобретения поясняется чертежами. На фиг. 1 изображена принципиальная схема окрасочной камеры с системой адсорбционной очистки; на фиг. 2 - вид окрасочной камеры с торца - со стороны рабочего проема; на фиг. 3 - вид окрасочной камеры сзади с сечением ванны с водой.

Окрасочная камера содержит: корпус - 1, систему вытяжной вентиляции - 2, ванну - 3, насосную станцию - 4, форсунки - 5, трубу с сопловыми отверстиями - 6, решетки - 7, 8, насадку - 9, лотки - 10, щиты - 11, штуцер для отвода осадка - 12, вертикальную камеру без дна - 13, с крышкой 14, поплавковый клапан - 15, штуцер подачи свежей воды - 16, патрубок всасывающий - 17, адсорберы - 18, термостат-нагреватель - 19, термостат-холодильник - 20, конденсатор - 21, вакуумный насос - 22, светильник - 23, запорная арматура - 24, стопа окрашиваемых мебельных изделий - 25, поворотный роликовый транспортер - 26, экран - 27.

Работает окрасочная камера следующим образом.

При открытых дверях торцовой части корпуса (щиты - 11) внутрь окрасочной камеры закатывается стопа изделий - 25. Двери закрываются. Остается открытым лишь рабочий проем. Включается система вытяжной вентиляции - 2 и насосная станция - 4. Запорная арматура соединяет систему вентиляции через адсорбер с вентиляционным каналом окрасочной камеры. Окраска осуществляется рабочим, находящимся снаружи камеры, пульверизатором в створе рабочего проема. Стопа окрашиваемых изделий в процессе покраски имеет возможность легко перемещаться вдоль окна и вокруг оси. Частицы не осевшего на окрашиваемом изделии лакокрасочного материала увлекаются пленкой стекающей по стенкам воды и наклонным лоткам 10 в ванну 3. Кроме того, проходя через сплошную пленку воды экрана 27 перед всасывающим отверстием взвешенные в воздухе частицы лакокрасочного материала попадают в ванну с водой.

Пары растворителя, содержащиеся в вентиляционном воздухе, поглощаются вначале при прохождении его сквозь слой орошаемой насадки водяной пленкой, а затем ниспадающим потоком мелкораспыленной воды. Водяная пыль, захватываемая воздушным потоком, оседает в слое насадки сепаратора.

Далее вентиляционный воздух поступает в адсорбер 18. Проходя сквозь слой активированного угля, воздух практически полностью освобождается от содержащихся в нем паров растворителей и вентилятором выбрасывается в атмосферу. При достижении заданной степени насыщения угля (от 6 до 8 часов) при помощи запорной арматуры к вентиляционной системе подключается второй адсорбер 18. Отработавший цикл адсорбции адсорбер отключается от окрасочной камеры и вентилятора и подключается к конденсатору 21. Включается насос термостата-холодильника для охлаждения конденсатора. При помощи вакуумного насоса из системы откачивается инертный газ - воздух, снижающий эффективность процесса конденсации. Включается насос термостата-нагревателя для подачи теплоносителя в трубное пространство адсорбера. Пары поглощенного углем растворителя отгоняются под действием кондуктивно подводимого тепла, попадают в конденсатор и в виде жидкости собираются в нижней его части, откуда периодически сливаются в специальный сборник. Полученный конденсат может быть вновь использован в производстве. После завершения процесса десорбции трубное пространство адсорбера соединяется с термостатом-холодильником - уголь охлаждается. Регенерация угля закончена. Адсорбер готов к новому циклу работы. Причем продолжительность процесса десорбции в 2-3 раза меньше, чем адсорбции (2-2,5 часа). Таким образом, может быть обеспечена при необходимости трехсменная непрерывная работа окрасочной камеры. При этом обеспечивается выполнение правил и норм техники безопасности и промышленной санитарии для окрасочных цехов.

Преимущества предлагаемой окрасочной камеры иллюстрируются приведенным ниже конкретным примером исполнения.

Габаритные размеры, мм:

окрасочной камеры:

длина - 3200

ширина - 2500

высота - 2200

системы адсорбционной очистки:

адсорбер:

длина - 1000

ширина - 800

высота - 800

конденсатор:

диаметр - 300

высота - 1500

Размер рабочего проема, мм

ширина - 800

высота - 1200

Объем ванны, м3 - 1,25

Скорость воздуха в рабочем проеме, м/с - 1,16

Количество активированного угля в адсорбере, кг(м3) - 150 (0,3)

Вентилятор взрывобезопасный Ц4-70, N 6:

производительность, тыс.м3/ч - 3,15-6,6

диаметр рабочего колеса, мм - 600

скорость вращения рабочего колеса, об/мин - 725

Насос горизонтальный моноблочный одноступенчатый типа ХМ 32-20-125А:

производительность, м3/ч - 3,15

тип двигателя 4АМ71В

Насос вакуумный пластинчато-роторный типа 2НВР-5ДМ:

производительность, л/с - 5

мощность привода, кВт - 0,55

Насадка - керамические кольца Рашига (навалом): 15х15х2 мм

удельная поверхность насадки, м2/м3 - 330

свободный объем, м3/м3 - 0,7

Вес 1 м3 насадки, кгс - 690

Предлагаемая окрасочная камера, спроектированная для ГУП "Татмебель" (г. Казань), позволила сократить производительность вентиляционной системы в 5 раз, исключить выбросы паров растворителей в атмосферу, дало возможность вторичного использования уловленного растворителя, значительно облегчило очистку ванны от накапливающегося осадка. Рациональная компоновка всех элементов предлагаемой камеры позволила также разместить систему адсорбционной очистки на площадке над окрасочной камерой, не задействуя дополнительных производственных площадей.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| СПОСОБ ДЕСОРБЦИИ РАСТВОРИТЕЛЯ ИЗ ТОКОПРОВОДЯЩЕГО АДСОРБЕНТА | 1993 |

|

RU2061531C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2170623C1 |

| ВЫТЯЖНОЕ УСТРОЙСТВО ДЛЯ АККУМУЛЯТОРОВ | 2000 |

|

RU2161349C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКА | 2000 |

|

RU2171274C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПЛАСТИКОВ, ПРЕИМУЩЕСТВЕННО СТЕКЛОВОЛОКНИТА | 2001 |

|

RU2185961C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 2003 |

|

RU2229923C1 |

| ЛИНИЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ТУБ | 1995 |

|

RU2083308C1 |

| УСТАНОВКА БЕЗРЕАКТИВНОГО РАСЩЕПЛЕНИЯ ЖИРОВ | 2000 |

|

RU2175001C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ГЕКСАМЕТИЛЕНТЕТРАМИНА | 2000 |

|

RU2188825C2 |

Изобретение относится к окраске изделий и предназначено для окраски распылением. Окрасочная камера состоит из корпуса, системы вытяжной вентиляции, ванны, насосной станции, форсунок, решеток, насадки, щитов, адсорберов, термостатов, конденсаторов, вакуумного насоса и крана. Шарнирное соединение щитов между собой и с корпусом позволило повысить эффективность очистки за счет увеличения концентрации паров растворителей в вентиляционном воздухе и ступенчатой очистки его водой в вентиляционном канале и активированным углем в адсорбере. Конденсация отгоняемых из адсорбера паров дало возможность рекуперации растворителей. 2 з.п. ф-лы, 3 ил.

| СТОЧИК Г.Ф | |||

| Технология окраски машин | |||

| - М.: Высшая школа, 1967, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Альбом оборудования окрасочных цехов Ленинградского института Гидролакокраспокрытия | |||

| -М.: Химия, 1970, с.97-98 | |||

| Окрасочная камера | 1985 |

|

SU1316712A1 |

| Установка для нанесения покрытий | 1985 |

|

SU1271759A1 |

| US 4637301 A, 20.01.1987 | |||

| DE 3619674 A1, 17.12.1987 | |||

| DE 3542957 A1, 17.07.1986 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 0 |

|

SU177321A1 |

Авторы

Даты

2000-12-27—Публикация

1999-04-05—Подача