Изобретение относится к оборудованию для получения композиционных материалов на основе фенолформальдегидных смол и может быть использовано в производстве фенопластов. Преимущественно данное изобретение предназначено для получения стекловолокнита.

Известен способ и комплекс для непрерывного производства фенопластов, включающий шнековый смеситель с системой зонного термостатирования, снабженный вакуумной камерой и полой опорной трубой с радиальным каналом, обогреваемую втулку, концентратор колебаний, сообщенный с источником ультразвука, магистрали подачи расплава смолы и сыпучих компонентов, причем магистраль подачи смолы соединена со смесителем посредством радиального канала и вакуумной камеры /см, например, а.с. СССР 1801752, МКИ В 29 В 7/58, 1993, Б.И. 10/.

Недостатками данного технического решения являются ограниченность его применения и низкая надежность работы.

Указанные недостатки обусловлены возможной полимеризацией фенолформальдегидной смолы резольного типа в обогреваемой магистрали подачи полимера и сложностью конструкции комплекса.

Известен также способ и установка для непрерывного получения фенопластов, включающая двухшнековый смеситель, обеспечивающий одновременную пропитку наполнителя фенолформальдегидной смолой, пластификацию и уплотнение пропитанной композиции, оборудование для охлаждения, дробления, грануляции и абсорбционной очистки газовых выбросов /см., например, а.с. СССР 1807632, МКИ В 29 В 9/06, 1996, Б.И. 11/.

Недостатком известного технического решения является высокая концентрация пыли и летучих компонентов в зоне обслуживания аппарата.

Указанный недостаток обусловлен выделением вредных веществ через неплотности аппарата и ограниченным радиусом действия местных отсосов вентиляционной системы.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является установка для получения термопласта, наполненного стекловолокном, включающая экструдер, ленточный дозатор, бобины для ровинга, охлаждающую ванну, обдувочное устройство, гранулятор, вентиляционную систему и систему улавливания летучих компонентов /см. книгу Кавецкого Г.Д. Оборудование для производства пластмасс. М.: Химия, 1986. С. 197/.

Недостатком известной установки является высокая концентрация вредных веществ в зоне обслуживания экструдера и выбросы летучих компонентов в окружающую среду.

Указанный недостаток обусловлен выделением пыли и летучих компонентов через узлы ввода полимера, стекловолокна и неплотности оборудования, а также низкой степенью надежности работы системы газоочистки вследствие ограниченного радиуса действия местных отсосов. Низкая концентрация летучих компонентов в вентиляционном потоке снижает эффективность очистки воздуха методом абсорбции, что приводит к выбросам вредных веществ в окружающую среду.

Цель изобретения - сокращение пылегазовых выбросов в зону обслуживания экструдера и атмосферу.

Поставленная цель достигается тем, что в известной установке для получения наполненных пластмасс, преимущественно стекловолокнита, включающей экструдер с системами подвода полимера и наполнителя, сообщенный с вентиляционной системой и устройством улавливания пыли и летучих компонентов, согласно изобретению экструдер снабжен герметичным кожухом, внутреннее пространство которого сообщено с вентиляционной системой, устройство улавливания пыли и летучих компонентов снабжено промежуточной емкостью и выполнено в виде рукавного фильтра и распыливающего скруббера, снабженного линией подачи абсорбента, форсунками орошения и сборником жидкости, причем рукавный фильтр размещен в верхней части скруббера, а форсунки орошения введены в каждый рукав фильтра, при этом промежуточная емкость сообщена со сборником жидкости и линией подачи абсорбента с образованием замкнутой системы его циркуляции.

Отличительными признаками предлагаемой установки для получения наполненных пластмасс, преимущественно стекловолокнита, является то, что экструдер снабжен герметичным кожухом, внутреннее пространство которого сообщено с вентиляционной системой, устройство улавливания пыли и летучих компонентов снабжено промежуточной емкостью и выполнено в виде рукавного фильтра и распыливающего скруббера, снабженного линией подачи абсорбента. форсунками орошения и сборником жидкости, причем рукавный фильтр размещен в верхней части скруббера, а форсунки орошения введены в каждый рукав фильтра, при этом промежуточная емкость сообщена со сборником жидкости и линией подачи абсорбента с образованием замкнутой системы его циркуляции.

Благодаря этому обеспечивается изоляция экструдера от рабочей зоны, повышается концентрация пыли и летучих компонентов в воздушном потоке, направляемом на многоступенчатую (механическую и методом абсорбции) очистку, а следовательно, и эффективность работы устройства улавливания пыли и летучих компонентов.

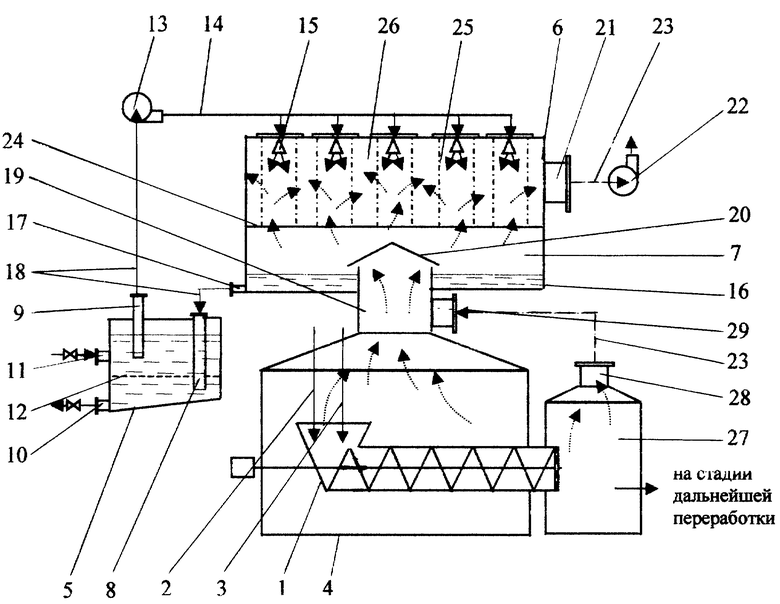

Изобретение иллюстрируется чертежом, на котором изображена принципиальная схема установки для получения наполненных пластмасс, преимущественно стекловолокнита.

Установка для получения наполненных пластмасс, преимущественно стекловолокнита, состоит из экструдера 1, линий подачи фенолформальдегидной смолы 2 и наполнителя 3, герметичного кожуха 4, промежуточной емкости 5, устройства улавливания пыли и летучих компонентов, линии циркуляции абсорбента, вентиляционной системы.

Устройство улавливания пыли и летучих компонентов состоит из рукавного фильтра 6 и скруббера 7

Промежуточная емкость 5 включает в себя патрубки ввода 8 и отвода 9 абсорбента, патрубки отвода шлама 10 и абсорбента на нейтрализацию уловленных компонентов, ввода 11 регенерированного абсорбента, сетку 12.

Линия циркуляции абсорбента состоит из промежуточной емкости 5, насоса 13, коллектора 14, распыливающих форсунок 15, сборника жидкости 16, штуцера 17, трубопровода 18.

Вентиляционная система состоит из коллектора 19, отбойника 20, патрубка 21, вентилятора 22 и воздуховодов 23.

Рукавный фильтр 6 включает в себя трубную решетку 24, фильтрующие рукава 25 и межрукавное пространство 26.

Экструдер 1 помещен в герметичный кожух 4, а выходной конец экструдера 1 - в герметичный приемник 27, сообщенный через патрубки 28, 29 и воздуховод 23 с коллектором 19.

Рукавный фильтр 6 расположен в верхней части скруббера 7, а форсунки орошения 15 линии циркуляции введены в каждый рукав 25 фильтра.

Нижний срез патрубка ввода 8 абсорбента расположен под сеткой 12, а патрубка отвода 9 абсорбента - над сеткой 12.

Установка работает следующим образом. Перед началом работы включают насос 13, обеспечивающий циркуляцию абсорбента. Рабочая жидкость из промежуточной емкости 5 поступает в коллектор 14 и равномерно подается на форсунки 15, обеспечивающие ее дробление на мелкие капли и создание развитой массообменной поверхности. В ограниченном пространстве рукавов 25 рукавного фильтра 6 достигается высокая плотность орошения, приводящая дополнительно к возникновению пленочного течения абсорбента по фильтрующей поверхности. Из рукавного фильтра 6 через отверстия трубной решетки 24 рабочая жидкость стекает в сборник 16, из которого через штуцер 17 по трубопроводу 18 и патрубок ввода 8 поступает самотеком в промежуточную емкость 5.

Включают вентилятор 22 и по линиям подачи 2, 3 подают компоненты на смешение в экструдер 1. Готовая масса через фильеру зкструдера 1 выдавливается в герметичный приемник 27, а оттуда поступает на стадии ее дальнейшей обработки.

Выделяющиеся в процессе работы экструдера 1 пыль и летучие компоненты из герметичного кожуха и герметичного приемника 27 через патрубки 28, 29, воздуховод 23, коллектор 19, отражаясь от отбойника 20, поступают в скруббер 7 па абсорбцию. Взаимодействуя с распыленной рабочей жидкостью и пленкой абсорбента, стекающего по фильтрующей поверхности, а также проходя через рукава 25 в межрукавное пространство 26 фильтра 6, воздушный поток очищается от твердых частиц и газовых компонентов. Очищенный воздух выбрасывается в атмосферу через патрубок 21, воздуховод 23 вентилятором 22.

Отработанный абсорбент из сборника 16 поступает в донную часть промежуточной емкости 5, при этом твердые частицы задерживаются сеткой 12, а очищенная от механических примесей рабочая жидкость через патрубок отвода 9, трубопровод 18, насос 13 и коллектор 14 направляется на форсунки 15.

По мере повышения концентрации уловленных компонентов в абсорбенте и твердой фазы под сеткой 12 промежуточной емкости 5 рабочую жидкость частично удаляют на регенерацию через патрубок 10 при открытом вентиле. В то же время через патрубок 11 при открытом вентиле промежуточную емкость 5 заполняют абсорбентом с восстановленными свойствами.

В настоящее время на Муромском приборостроительном заводе по предлагаемой схеме проводится модернизация установки для получения стекловолокнита марки АГ-4В (ГОСТ 20437-75).

Таким образом, внедрение установки для получения наполненных пластмасс, преимущественно стекловолокнита, позволит изолировать экструдер от рабочей зоны, повысить концентрацию вредных веществ в воздушном потоке, направляемом на многоступенчатую (механическую и методами абсорбции) очистку, а следовательно, и эффективность работы устройства улавливания пыли и летучих компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ТРУБ | 2000 |

|

RU2170623C1 |

| ВЫТЯЖНОЕ УСТРОЙСТВО ДЛЯ АККУМУЛЯТОРОВ | 2000 |

|

RU2161349C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| ВАКУУМ-СУШИЛЬНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ МЫЛА | 2001 |

|

RU2183662C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2092313C1 |

| ЛИНИЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ТУБ | 1995 |

|

RU2083308C1 |

| ОКРАСОЧНАЯ КАМЕРА | 1999 |

|

RU2161074C1 |

| УСТАНОВКА БЕЗРЕАКТИВНОГО РАСЩЕПЛЕНИЯ ЖИРОВ | 2000 |

|

RU2175001C1 |

| СПОСОБ ПЕРЕКАЧИВАНИЯ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 1993 |

|

RU2054374C1 |

Изобретение относится к оборудованию для получения композиционных материалов на основе фенолформальдегидных смол и может быть использовано в производстве фенопластов, преимущественно стекловолокнита. Установка содержит экструдер с системами подвода полимера и наполнителя. Экструдер сообщен с вентиляционной системой и устройством улавливания пыли и летучих компонентов. Экструдер снабжен герметичным кожухом, внутреннее пространство которого сообщено с вентиляционной системой. Устройство улавливания пыли и летучих компонентов снабжено промежуточной емкостью и выполнено в виде рукавного фильтра и распыливающего скруббера. Скруббер снабжен линией подачи абсорбента, форсунками орошения и сборником жидкости. Рукавный фильтр размещен в верхней части скруббера. Форсунки орошения введены в каждый рукав фильтра. Промежуточная емкость сообщена со сборником жидкости и линией подачи абсорбента с образованием замкнутой системы его циркуляции. Изобретение позволяет сократить пылегазовые выбросы в зону обслуживания экструдера и в атмосферу. 1 ил.

Установка для получения наполненных пластмасс, преимущественно стекловолокнита, включающая экструдер с системами подвода полимера и наполнителя, сообщенный с вентиляционной системой и устройством улавливания пыли и летучих компонентов, отличающаяся тем, что экструдер снабжен герметичным кожухом, внутреннее пространство которого сообщено с вентиляционной системой, устройство улавливания пыли и летучих компонентов снабжено промежуточной емкостью и выполнено в виде рукавного фильтра и распыливающего скруббера, снабженного линией подачи абсорбента, форсунками орошения и сборником жидкости, причем рукавный фильтр размещен в верхней части скруббера, а форсунки орошения введены в каждый рукав фильтра, при этом промежуточная емкость сообщена со сборником жидкости и линией подачи абсорбента с образованием замкнутой системы его циркуляции.

| Кавецкий Г.Д | |||

| Оборудование для производства пластмасс | |||

| - М.: Химия, 1986, с.197 | |||

| Способ сооружения хранилищ для жидких продуктов в скальных формациях | 1983 |

|

SU1213981A3 |

| GB 1127507 A, 18.09.1968 | |||

| Способ непрерывного производства фенопластов и комплекс для его осуществления | 1991 |

|

SU1801752A1 |

| SU 1807632 A1, 20.04.1996 | |||

| US 5102591 A, 07.04.1992 | |||

| УВЕЛИЧИВАЮЩАЯ ПОДЪЕМНУЮ СИЛУ КРЫЛА СИСТЕМА ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2007 |

|

RU2438927C2 |

Авторы

Даты

2002-07-27—Публикация

2001-03-28—Подача