Изобретение относится к карбонильной металлургии никеля и может быть использовано при производстве карбонильных никелевых порошков, используемых в аккумуляторной промышленности.

Известен способ "Усовершенствования в производстве никелевого или железного порошка" (патент Великобритании N 741978, публ. 14.12.1955 г.), включающий подачу карбонила никеля около 130 л/час, составляющих 60-80% в смеси карбонил никеля - оксид углерода, и кислорода, вводимого для образования твердых зародышей порошка в количестве 0,01-0,06% от общего объема газа, подаваемого в разложитель. Недостатком указанного способа является получение порошка с неконтролируемыми физико-технологическими свойствами, что отрицательно сказывается на использовании этих порошков в аккумуляторной промышленности.

Наиболее близким по технической сущности является способ получения карбонильных никелевых порошков с низкой насыпной плотностью и состоящих из агломератов волокон или цепочек ("Металлические порошки" патент Великобритании N 1468001, публ. 23.03.1977 г.), включающий термическое разложение карбонила никеля в разложителе в присутствии газа-разбавителя или без него, корреляцию скорости ввода карбонила никеля, количества вводимого газа-разбавителя и температуры разложителя, количества кислорода, вводимого для образования твердых зародышей порошка; отделение тонкой фракции порошка из отходящих газов.

Недостатком прототипа является невозможность целенаправленного получения порошка с заданным размером частиц. Это вызвано тем, что процесс производства никелевых порошков с низкой насыпной плотностью и цепочечной структурой обеспечивается, в основном, только корреляцией скорости ввода паров карбонила никеля, количеством вводимого газа-разбавителя и температурой разложения.

Наиболее важными характеристиками карбонильных никелевых порошков, используемых в производстве химических источников тока, являются их гранулометрический состав, в частности средний размер частиц, определяемый по методу Фишера, и насыпная плотность. Потребители порошка предъявляют конкретные требования к этим свойствам.

Получение карбонильных никелевых порошков с заданными физико-технологическими свойствами обеспечивает высокую пористость и малую усадку спекаемых из них заготовок, а также более полное заполнение спеченной пористой матрицы активным веществом, что приводит к повышению энергоемкости химических источников тока.

Целью настоящего изобретения является целенаправленное получение порошка с заданным размером конгломератобразующих частиц.

Поставленная цель достигается тем, что в способе получения карбонильных никелевых порошков с цепочечной структурой и насыпной плотностью менее 1 г/см3, включающем термическое разложение паров карбонила никеля в свободном объеме вертикального цилиндрического аппарата-разложителя с внешним подводом тепла, с разбавлением паров карбонила никеля газом-разбавителем от 10 до 80% объемных, с добавкой кислорода в количестве 0,01-0,1% объемных, согласно изобретению осуществляют регулирование размера частиц порошка, измеряемого по методу Фишера, в диапазоне 0,5-5,0 мкм путем введения в верхнюю зону аппарата-разложителя, не превышающую 20% от общей высоты аппарата, в количестве 800-2150 ккал на 1 м3 подаваемых паров карбонила никеля.

Сущностью предлагаемого способа является управление степенью разложения паров карбонила никеля в верхней зоне разложителя, что, в основном, определяется количеством тепла, вводимого в эту зону. При этом структура и размер частиц, формируемые в этой зоне, предопределяют физико-технологические свойства порошка, получаемого в реакторе.

Изобретением определены условия ввода и количество тепла, необходимые для получения порошка с заданным размером конгломератобразующих частиц.

Разбавление паров карбонила никеля газом-разбавителем (оксид углерода) от 10 до 80% объемных способствует стабилизации процесса разложения карбонила никеля и снижению объемной усадки карбонильного никелевого порошка при его последующем спекании в водороде, причем при разбавлении менее 10% объемных процесс не достаточно стабилен, а объемная усадка порошка увеличивается, а при разбавлении более 80% объемных - снижается производительность процесса.

Добавка кислорода в количестве 0,01-0,1% объемных промотирует процесс образования никелевых зародышей при термическом разложении паров карбонила никеля. Введение кислорода в количестве менее 0,01% объемных не ускоряет процесс, а более 0,1% объемных приводит к резкому увеличению скорости процесса, который становиться практически неуправляемым (резкое увеличение объема газа с повышением давления в аппарате-разложителе, образование никелевой "ваты").

Высота верхней зоны определяется, тем, что увеличение ее размера свыше 20% приведет к получению порошка с широким спектром размера конгломератобразующих частиц с преобладанием частиц с размером более 5 мкм.

Высота верхней зоны может быть уменьшена, однако при этом необходимо обеспечить подвод требуемого количества тепла с помощью внешнего обогрева. Таким образом, минимальная высота этой зоны определяется обычными инженерными теплотехническими соображениями исходя из принятой схемы нагрева.

При подаче в верхнюю зону разложителя менее 800 ккал тепла на 1 м3 паров карбонила никеля происходит образование порошка с размером конгломератобразующих частиц свыше 5,0 мкм; при подаче в верхнюю зону разложителя более 2150 ккал протекает процесс получения так называемой "ваты" - конгломератов волокнистых частиц.

Введение в разложитель газа-разбавителя, в качестве которого используется оксид углерода, предварительно нагретого до 50-200oC, обеспечивает стабильность режимов реакции разложения карбонила никеля. При подаче оксида углерода, нагретого менее чем до 50oC возможна конденсация паров карбонила никеля, в то время, как нагрев оксида углерода свыше 200oC приводит к протеканию побочных реакций взаимодействия оксида углерода с вводимым кислородом и образование свободного углерода.

Раздельная подача в разложитель паров карбонила никеля и нагретого до требуемой температуры оксида углерода позволяет предотвратить неконтролируемую реакцию разложения паров карбонила никеля вне разложителя.

Примеры осуществления заявляемого способа

Пример 1 (прототип).

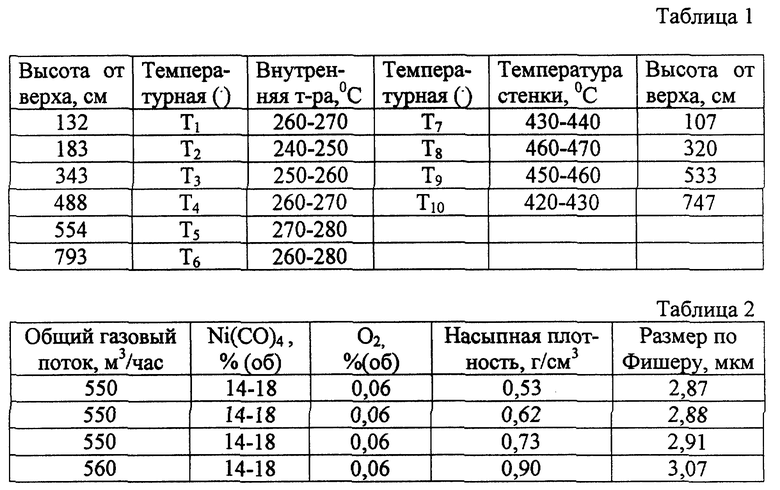

Никелевый порошок В типа (т.е. порошок с цепочечной структурой) получают разложением паров карбонила никеля в смеси с оксидом углерода в разложителе, представляющем собой цилиндр диаметром 2 м и высотой 10 м с внешним электрическим обогревом стенок. Внутренняя температура измеряется посредством термопар, установленных на вертикалькой оси на расстоянии 20,3 см от стенки на разных уровнях, внутренняя температура стенки измеряется термопарами, установленными на различных уровнях, причем на каждом уровне тремя термопарами, установленными под 120o друг к другу. Тонкая фракция порошка отделялась от основного потока.

Скорость подачи паров карбонила никеля находилась в пределах от 70 до 117 м3/час, общий газовый поток составлял от 500 до 650 м3/час с содержанием карбонила никеля от 14 до 18% (об.) и кислорода 0,06% (об.). Температура внутренней стенки разложителя находилась в области 400-600oC, преимущественно не выше 470oC.

Значения внутренних температур и температур стенки приведены в табл. 1. Действующие режимы процесса приведены в табл. 2.

Пример осуществления 2 (предлагаемый способ).

В вертикальный цилиндрический аппарат-разложитель диаметром (D) 1 м и высотой (L) 10 м с внешним секционным электрическим подогревом подавали пары карбонила никеля в количестве 25 м3/час, оксид углерода, предварительно нагретый до температуры 100oC, в количестве 75 м3/час и 60 л/час кислорода (что составляло 0,06% от общего объема газа).

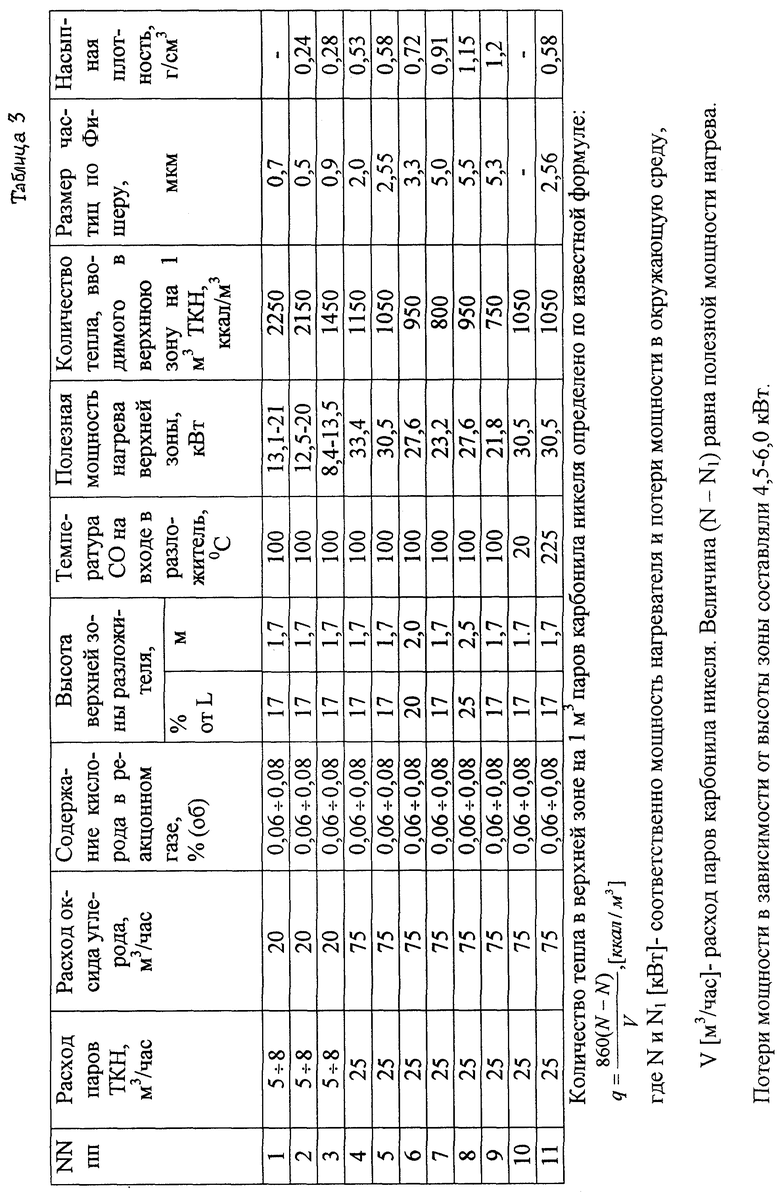

Секционный нагреватель обеспечивал подвод требуемого количества тепла в количестве 1050 ккал на 1 м3 паров карбонила никеля для протекания реакции термического разложения паров карбонила никеля [Ni(CO)4 ---> Ni + 4CO] к верхней зоне аппарата-разложителя по высоте, равной 1,7 м, что составляло 17% от общей высоты разложителя. Именно в этой зоне степень термического разложения паров карбонила никеля, обусловленная введением указанного количества тепла, обеспечивала формирование карбонильного никелевого порошка с цепочечной структурой, насыпной плотностью при выходе порошка из разложителя равной 0,58 г/см3 и размером конгломератобразующих частиц по Фишеру, равным 2,55 мкм. Подвод тепла по остальной высоте разложителя осуществлялся таким образом, чтобы отходящий из разложителя газ - оксид углерода содержал не более 0,1% (об.) карбонила никеля. Отходящий газ (CO) подавали на систему пылеулавливания, а затем разделяли на два потока: 100 м3/час оксида углерода поступало в газгольдер, 75 м3/час оксида углерода направлялись в узел нагрева, а затем в разложитель. Карбонильный никелевый порошок собирался в приемном бункере разложителя. Физико-технологические свойства полученного по предлагаемому способу порошка представлены в табл. 3. Там же приведены режимы процесса получения и свойства карбонильного никелевого порошка по примерам осуществления предлагаемого способа.

В примере 1 табл. 3 по предлагаемым режимам была получена так называемая "вата", представляющая собой конгломераты никелевых волокон, насыпную плотность которой без предварительного механического измельчения измерить не представляется возможным.

В примере 10 табл. 3 вследствие низкой температуры подаваемого в разложитель оксида углерода наблюдалась частичная конденсация паров карбонила никеля, сопровождающаяся образованием никелевой "ваты" и никелевой фольги.

В примере 11 табл. 3 вследствие высокой температуры подаваемого в разложитель оксида углерода в полученном никелевом порошке содержание углерода превышало требования, предъявляемое к указанному виду никелевой продукции.

Из приведенных примеров видно, что изменяя тепловую нагрузку в верхней зоне аппарата-разложителя представляется возможным регулировать размер частиц получаемого порошка: чем выше количество тепла, вводимого на 1 м3 паров карбонила никеля, тем меньше размер частиц, измеряемый по методу Фишера.

Проведенные опытно-промышленные испытания подтверждают преимущества заявляемого способа по сравнению с известным в том, что показана возможность управления процессом целенаправленного получения карбонильных никелевых порошков с комплексом заданных физико-технологических свойств: размером частиц по Фишеру и насыпной плотностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ГИДРАТА ЗАКИСИ НИКЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2188161C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КАРБОНИЛОВ НИКЕЛЯ И ЖЕЛЕЗА | 2008 |

|

RU2366738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОНИКЕЛЯ | 2004 |

|

RU2246546C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1971 |

|

SU298675A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОГАРКА ОБЖИГА НИКЕЛЕВОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2166555C1 |

| СПОСОБ ПРОИЗВОДСТВА НИКЕЛЕВЫХ АНОДОВ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ НИКЕЛЯ | 2000 |

|

RU2166554C1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ | 2000 |

|

RU2160420C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2166553C1 |

Изобретение может быть использовано в аккумуляторной промышленности. Способ осуществляют путем термического разложения паров карбонила никеля в свободном объеме вертикального цилиндрического аппарата - разложителя с внешним подводом тепла, с разбавлением паров карбонила никеля газом-разбавителем от 10 до 80 об.%, с добавкой кислорода в количестве 0,01-0,1 об.%, при этом производят регулирование размера частиц порошка, измеряемого по методу Фишера, в диапазоне 0,5-5,0 мкм путем введения тепла в верхнюю зону аппарата-разложителя, не превышающую 20 % от общей высоты аппарата, в количестве 800-2150 ккал на 1 м3 подаваемых паров карбонила никеля. Газ-разбавитель предварительно нагревают до 50-200oС, при этом пары карбонила никеля и газ-разбавитель вводят в верхнюю часть аппарата-разложителя раздельно. Способ обеспечивает возможность управления процессом целенаправленного получения карбонильных никелевых порошков с комплексом заданных физико-технологических свойств: размером частиц по Фишеру и насыпной плотностью. 1 с. и 1 з.п. ф-лы, 3 табл.

| GB 1468001, 23.03.1977 | |||

| КОНВЕЙЕРНЫЕ ВЕСЫ | 0 |

|

SU337655A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 5130204 A, 14.07.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 0 |

|

SU349491A1 |

Авторы

Даты

2001-01-10—Публикация

2000-04-07—Подача