Изобретение относится к карбонильной металлургии никеля и может быть использовано при производстве основ различных типов аккумуляторов, а также при изготовлении фильтров и носителей катализаторов.

Известен способ производства пористых пластин из никеля (заявка Великобритании №1443511, МКИ B 22 F 1/00, публ. 21.06.76 г.), заключающийся в спекании в восстановительной атмосфере (например, водороде) суспензии никелевого порошка зернистостью 270 меш, содержащей 0,7-1,4% (вес.) NiO в легкоиспаряющейся жидкости. Суспензия должна содержать 25-75% (вес.) твердой фазы. Пластины получают в графитовой форме спеканием при 1500-1700°F (800-950°C). Недостатками указанного способа являются: низкая остаточная пористость и значительная объемная усадка пластин, спекаемых из порошка, при указанных температурах; неравномерность распределения пор по объему пластины и неравномерность распределения пор по размерам, многостадийность и периодичность процесса.

Известен способ получения пористого ячеистого никелевого материала (патент Российской Федерации №2075556, MПК6 C 22 D 5/56, опубл. 20.03.97 г.), включающий формирование электропроводного слоя на пористой органической подложке путем обработки сначала в растворе, содержащем соединения щелочного металла (натрия или калия) с серой при рН 10-10,5 и при соотношении серы моносульфидной и полисульфидной, равном 1:(3-4), а затем в медьсодержащем растворе при поддержании окислительно-восстановительного потенциала раствора (-40)-(-100) мВ по платиновому электроду относительно хлорсеребряного электрода сравнения путем подачи восстановителя, электролитическое осаждение никелевого покрытия на электропроводный слой и термообработку для удаления органической подложки. Недостатками указанного способа являются: периодичность и многооперационность процесса, большое количество реагентов, низкое качество никелевого покрытия.

Наиболее близким по технической сущности является способ получения пеноникеля (“Метод получения пеноникеля” патент США №4957543, МПК С 22 В 5/20, публ. 18.09.90 г.), включающий помещение предварительно сажированной пенистой термически разлагаемой структуры с открытыми ячейками (полиуретан) в парогазовую атмосферу, содержащую газообразный карбонил никеля от 20 до 90% и от 10 до 80% монооксида углерода и нагрев ее инфракрасным излучением до температуры разложения газообразного карбонила никеля с образованием никелевого покрытия на пенистой структуре. Обжиг металлизированной пены для разложения и удаления пенистой структуры с последующим отжигом никелевой пены для улучшения механических свойств.

Основным недостатком прототипа является то, что пенистая структура сразу нагревается до температуры разложения карбонила никеля. При этой температуре одновременно с разложением паров карбонила никеля происходит испарение легколетучих компонентов, неизбежно присутствующих в указанной пенистой структуре. К числу этих компонентов относятся катализаторы, растворители, инициаторы, эмульгаторы, стопперы - вещества, присутствие которых в полиуретане обусловлено особенностями технологического процесса его получения. Таким образом, при осаждении никеля из карбонильной газовой фазы на поверхность нагреваемого полиуретана возникают два взаимно направленных газовых потока, что, с одной стороны, препятствует подводу молекул карбонила никеля к поверхности полиуретана, с другой - ухудшает качество никелевого осадка вследствие образования внутренних дефектов покрытия. Наличие этих потоков затрудняет управление процесса формирования никелевого покрытия с заданными структурой, морфологией и поверхностной плотностью.

Кроме того, как следует из приведенной в патенте схемы установки, парогазовая смесь, содержащая карбонил никеля, подается прямотоком по отношению к движению ленты. В этом случае выделяющиеся из полиуретана легколетучие компоненты распределяются по объему реакционной камеры с основным газовым потоком и неизбежно конденсируются на охлаждаемых стеклах, ухудшая условия инфракрасного нагрева пены, что снижает скорость диссоциации паров карбонила никеля и соответственно производительность.

Источник электрической энергии-никель - кадмиевые аккумуляторы - были разработаны в начале прошлого столетия, с 1928 года для этих батарей были использованы электроды из спеченного никеля, а первый никелевый аккумулятор был изготовлен в Германии во время Второй мировой войны. В течение длительного времени пористые никелевые структуры для отрицательных и положительных электродов изготавливались посредством спекания свободно насыпанных порошков, полученных карбонильным способом.

Рост объемов потребления электрической энергии к началу 80-х годов прошлого века потребовал создания новых типов портативных перезаряжаемых источников энергии с увеличенным сроком службы и длительностью работы без перезарядки. Применительно к аккумуляторам, изготовленным с использованием электродов из спеченных никелевых порошков, это означало увеличение заполняемости положительного электрода активной массой - гидратом закиси никеля. Однако уровень остаточной пористости спеченных никелевых порошков не превышал 85%, что не позволяло увеличить заполняемость электродной пластины гидратом закиси никеля и достигнуть уровня требований современной техники. Для преодоления сложившейся ситуации ряд компаний разработали новый материал с пористостью не ниже 95% (может достигать 98-99%). Этот материал получали путем осаждения никеля из раствора электролита или из карбонильной газовой фазы на поверхность открытопористого полимера - ретикулярного поропласта (обычно пенополиуретана), а затем удаляли полимерную подложку при температурах 800-1000°С. Полученный таким образом материал получил название "пеноникель".

Основными характеристиками, определяющим качество и потребительские свойства пеноникеля, являются структура и морфология никеля, а также поверхностная плотность - масса пеноникеля площадью 1 м2. Равномерная, сплошная структура и гладкая поверхность никелевого осадка, а так же его поверхностная плотность предопределяют функциональные свойства пеноникеля, в т.ч электрические и механические, как основы электродов химических источников тока и основные функциональные параметры аккумуляторов.

Целью настоящего изобретения является получение пеноникеля высокого качества с заданными свойствами.

Поставленная цель достигается тем, что в способе получения пеноникеля, включающем осаждение никеля из карбонильной газовой фазы на поверхность непрерывно подаваемого в реактор пористого полимерного материала, например пенополиуретана, нагреваемую инфракрасным излучением с последующей термохимической обработкой металлизированного никелем пористого полимерного материала для удаления полимерной подложки, согласно изобретению пористый полимерный материал нагревают в токе парогазой смеси, содержащей 6-100% карбонила никеля, указанным излучением с интенсивностью от 0,09 до 0,29 Вт/см2 для обеспечения удаления легколетучих компонентов, а затем осуществляют металлизацию полимера и формируют структуру, морфологию и поверхностную плотность никелевого осадка изменением интенсивности инфракрасного излучения в пределах от 0,29 до 0,56 Вт/см2 и скорости перемещения пенополиуретановой ленты в пределах от 1 до 20 см/мин.

Сущностью предлагаемого способа является возможность управления качеством и свойствами никелевого осадка, достигаемая за счет предварительного удаления легколетучих составляющих пенополиуретана, что обеспечивает свободный доступ молекул карбонила к поверхности пенополиуретана, изменением интенсивности инфракрасного излучения, подаваемого на металлизируемую поверхность, и скоростью перемещения ленты.

Изобретением определены условия нагрева пенополиуретана для удаления легколетучих составляющих и для его металлизации никелем при термическом разложении карбонила никеля.

При интенсивности инфракрасного излучения ниже 0,09 Вт/см2 не происходит удаления легколетучих составляющих пенополиуретана. При интенсивности инфракрасного излучения выше 0,29 Вт/см2 одновременно происходит как удаление легколетучих составляющих, так и разложение карбонила никеля.

При содержании карбонила никеля в парогазовой смеси ниже 6,0% (об.) падает производительность процесса металлизации и не формируется сплошное никелевое покрытие.

При интенсивности инфракрасного излучения, подаваемого на металлизируемую поверхность пенополиуретана менее 0,29 Вт/см2, подаваемое количество тепла не обеспечивает протекание реакции термического разложения карбонила никеля с образованием сплошного равномерного бездефектного никелевого покрытия.

При интенсивности инфракрасного излучения выше 0,56 Вт/см2 происходят нерегулируемый неравномерный рост никелевого покрытия при термическом разложении карбонила никеля и одновременно необратимые процессы деструкции и структурирования макромолекул полимера.

При скорости перемещения ленты менее 1 см/мин падает производительность процесса и ухудшается качество никелевого покрытия.

При скорости перемещения ленты более 20 см/мин не формируется сплошное никелевое покрытие.

Подача парогазовой смеси противотоком по отношению к направлению движения пористого полимерного материала обеспечивает быстрое удаление легколетучих составляющих из зоны реакции, что исключает их конденсацию на охлаждаемых прозрачных элементах конструкции реактора, препятствующую организации подвода тепла в зону реакции.

Примеры осуществления заявляемого способа

Заявляемый способ реализовался следующим образом. На экспериментальной установке, включающей реактор для металлизации пенополиуретановой ленты, узел подготовки реакционного газа, систему контроля и управления процессом, реакционный газ направлялся в реактор плакирования пенополиуретана. В этом реакторе осуществлялся процесс металлизации полимерной ленты путем осаждения на нее никеля из карбонильной газовой фазы за счет термической диссоциации карбонила никеля на поверхности нагретой ленты. Нагрев ленты осуществлялся источниками инфракрасного излучения (ИКИ), установленными с обеих сторон реактора через окна с кварцевыми стеклами, пропускающими излучение определенной длины волны для избирательного нагрева пенополиуретана. Нагрев пенополиуретановой ленты, перемещаемой непрерывно вдоль реакционной зоны, осуществлялся последовательно в два этапа: на первом этапе лента нагревалась инфракрасным излучением с интенсивностью 0,09-0,29 Вт/см2 для удаления легколетучих компонентов пенополиуретана, а на втором - с интенсивностью 0,29-0,56 Вт/см2 для осаждения на поверхности пенополиуретановой ленты никеля при термическом разложении паров карбонила никеля

Полимерная лента протягивалась вдоль вертикальной оси реактора посредством лентопротяжного механизма с заданной скоростью. По достижении плакированным куском ленты размера 200 мм он обрубался горизонтальной гильотиной. Обрубленные пластины накапливались в бункере.

Методика проведения эксперимента была следующей. Пенополиуретановая лента наматывалась на барабан и заправлялась в реактор. Реактор закрывался, производилась промывка и опрессовка всей системы азотом. Затем система промывалась оксидом углерода. По ротаметру устанавливался необходимый расход реакционного газа с заданным содержанием карбонила никеля. Включался лентопротяжный механизм, устанавливалась заданная скорость движения ленты. На источники инфракрасного излучения подавался ток с заданным напряжением. Через определенные промежутки времени проводилась обрубка металлизированного куска. После прохождения всей ленты через реакционную зону отключались источники инфракрасного излучения, выключался лентопротяг, прекращалась подача реакционного газа. Система промывалась азотом, а затем воздухом.

В ходе исследования процесса металлизации пенополиуретанов никелем из карбонильной газовой фазы в качестве подложек для металлизации был использован пенополиуретан, имевший толщину от 1 до 10 мм и пористость 80-140 ppi.

Полученные образцы подвергались термохимической обработке при температуре 800-1200°С в восстановительной атмосфере для удаления пенополиуретана по известному способу.

Исследовалась структура и морфология поверхности полученных образцов, определялась их поверхностная плотность. Примеры реализации предлагаемого способа представлены в таблице 1.

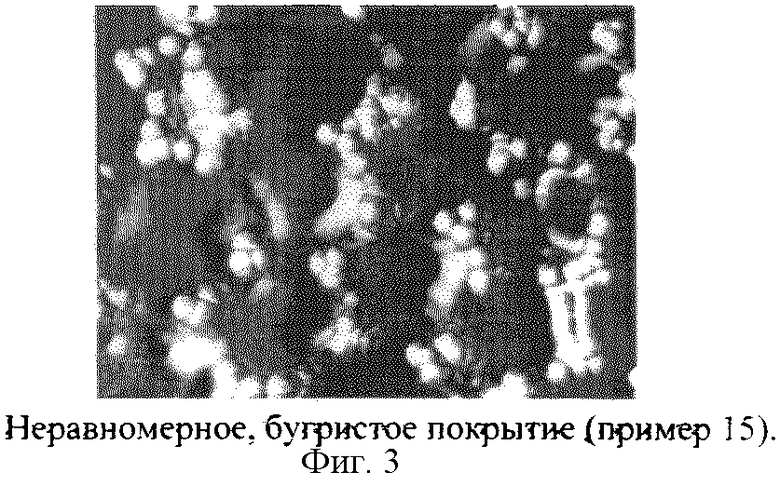

В примере 1 таблицы за счет низкой интенсивности излучения (0,08 Вт/см2) не произошло удаления легколетучих компонентов, в связи с чем никелевое покрытие неравномерно и имеет внутренние дефекты (фиг.1).

Аналогично в примере 5 за счет высокой интенсивности излучения одновременно происходило удаление легколетучих компонентов и металлизация пенополиуретана никелем из карбонильной газовой фазы, что также привело к получению неравномерного покрытия с внутренними дефектами.

В примере 6 при малой концентрации паров карбонила никеля в парогазовой смеси (5,9 % (об.)) было получено несплошное никелевое покрытие при низкой производительности процесса (фиг.2).

Также несплошное покрытие было получено в примере 10 за счет низкой интенсивности излучения на стадии металлизации. В примере 14 за счет избыточной интенсивности излучения в процессе металлизации было обнаружено разрушение полимера.

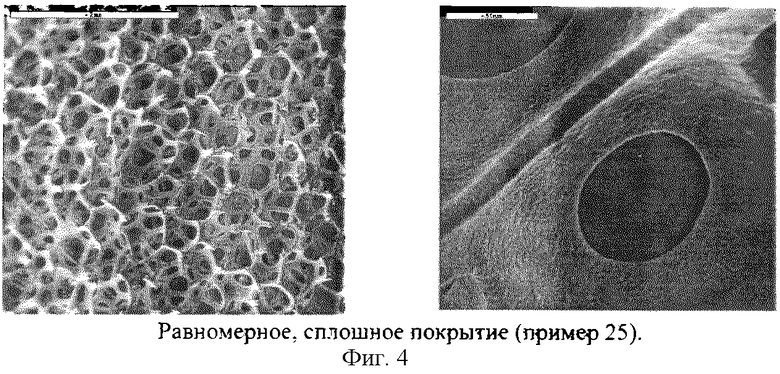

В примере 15 при низкой скорости перемещения ленты (0,9 см/мин) получено неравномерное, бугристое покрытие при низкой производительности процесса (фиг.3).

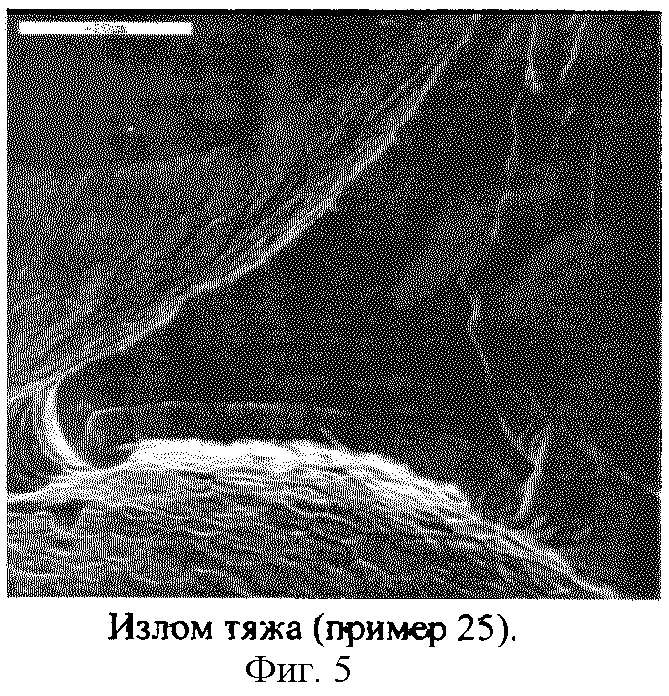

Примеры 20-31 свидетельствуют о том, что при соблюдении условий, соответствующих заявляемому способу, представляется возможным формировать равномерное, сплошное покрытие, регулируя технологическими параметрами процесса структуру, морфологию поверхности и поверхностную плотность никеля (фиг.4).

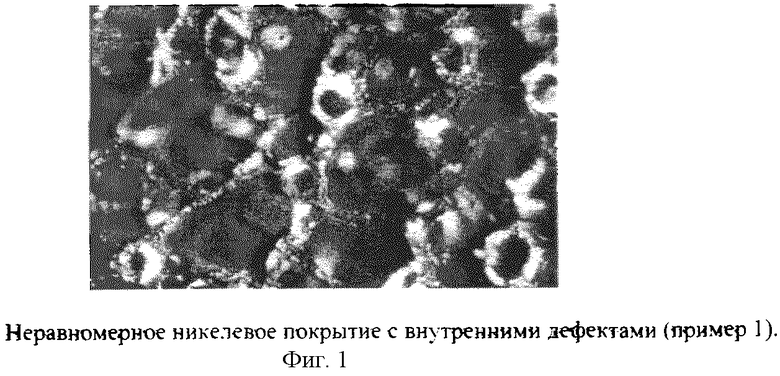

На фиг.5 показан излом тяжа для иллюстрации равномерности никелевого покрытия по толщине.

Анализируя данные, приведенные в прототипе, следует отметить, что в нем отсутствуют примеры осуществления предлагаемого способа с указанием конкретных технологических параметров. Можно предположить, что все данные, приведенные в таблице 1 прототипа, получены при постоянном значении интенсивности излучения, равном 1 Вт/см2. При этом различная поверхностная плотность была получена только за счет изменения скорости перемещения пористого полимерного материала. На основании изложенного, для корректного сравнения нами были пересчитаны значения плотности в г/см3, приведенные в таблице 1 прототипа, в значения поверхностной плотности в г/см2. Результаты этого пересчета приведены в примерах по прототипу 32 и 33. Так как в прототипе не приведено конкретных сведений, есть основания полагать, что максимальная поверхностная плотность (номер пробы 1, таблицы 1 прототипа) получена при минимальной указанной в прототипе скорости перемещения пористого полимерного материала (0,8 см/мин).

Соответственно минимальная поверхностная плотность (номер пробы 8 таблицы 1 прототипа) получена при максимальной по прототипу скорости перемещения пористого полимерного материала (1,7 см/мин). Данные примеров 32 и 33 (по прототипу) показывают, что, в отличие от предлагаемого способа, наличие двух взаимно направленных диффузионных потоков приводит, во-первых, к снижению производительности процесса, во-вторых, к необходимости увеличения интенсивности инфракрасного излучения и затрудняет регулирование величины поверхностной плотности (при изменении скорости перемещения ленты в 2 раза, поверхностная плотность изменяется почти втрое).

Судя по приведенным в прототипе фотографиям, можно предположить, что при столь высокой интенсивности инфракрасного излучения происходит частичная деструкция полимера (фиг.1 прототипа) - концентрация тяжей в правом верхнем углу фотографии значительно ниже, чем в левом нижнем; и появляются внутренние дефекты, проявляющиеся в неравномерной толщине никелевого покрытия (фиг.4 и 5 прототипа).

Примеры реализации предлагаемого способа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ НИКЕЛИРОВАННЫХ ПОЛИМЕРНЫХ СТРУКТУР | 2004 |

|

RU2271398C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ ПЕНЫ | 2000 |

|

RU2188880C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ НИКЕЛЕВЫХ ПОРОШКОВ С ЦЕПОЧЕЧНОЙ СТРУКТУРОЙ И НАСЫПНОЙ ПЛОТНОСТЬЮ МЕНЕЕ 1,0 г/см | 2000 |

|

RU2161549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2603662C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2077008C1 |

| СПОСОБ МОДИФИКАЦИИ ДРЕВЕСИНЫ | 2006 |

|

RU2339505C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ | 2004 |

|

RU2269611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1993 |

|

RU2082517C1 |

Изобретение относится к карбонильной металлургии никеля и может быть использовано при производстве основ различных типов аккумуляторов, а также при изготовлении фильтров и носителей катализаторов. В способе получения пеноникеля, включающем осаждение никеля из карбонильной газовой фазы на поверхность непрерывно подаваемого в реактор пористого полимерного материала, например пенополиуретана, нагреваемую инфракрасным излучением с последующей термохимической обработкой металлизированного никелем пористого полимерного материала для удаления полимерной подложки, согласно изобретению пористый полимерный материал нагревают в токе парогазовой смеси, содержащей 6-100% карбонила никеля, указанным излучением для обеспечения удаления легколетучих компонентов, а затем осуществляют металлизацию полимера и формируют структуру, морфологию и поверхностную плотность никелевого осадка изменением интенсивности инфракрасного излучения и скорости перемещения пенополиуретановой ленты, обеспечивается получение пеноникеля высокого качества с заданными свойствами. 1 з.п. ф-лы, 1 табл., 5 ил.

| US 4957543 А, 18.09.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| US 5735977 А, 07.04.1998 | |||

| 0 |

|

SU402738A1 | |

Авторы

Даты

2005-02-20—Публикация

2004-01-28—Подача