Изобретение относится к области производства мраморно-гранитных изделий, а именно к способу изготовления декоративной брикчиевидной плиты из пиленых или шлифованных плоских кусков (брекчей) природного камня и предназначенной для наружной, внутренней облицовки элементов зданий, сооружений и настилки полов в них.

Известен способ изготовления декоративной брекчиевидной плиты (см. кн. И. В. Валуев, Ю.И. Сычев, В.Р. Ткач, Безотходная технология добычи и обработки блочного природного камня, М., 1994 г.), включающий очистку поддона, смазывание его или укладку бумаги на его дно и боковые стенки, заливку цементного раствора, состоящего из смеси цемента, песка, мраморных крошек фракций до 20 мм, укладку брекчей, отверждение цементного раствора, выгрузку плиты из поддона, механическую обработку нелицевой и лицевой поверхностей плиты.

Недостатком такого способа является низкая механическая прочность скрепления цементного раствора с поверхностью мрамора. При механической обработке (шлифование алмазными кругами, полирование инструмента) такие плиты, в большинстве своем, разламываются. При эксплуатации полов из таких плит наблюдается выкрашивание цемента.

В связи с этим данный способ не получил широкого распространения.

Наиболее близким решением (прототип) к предлагаемому является способ изготовления (склеивания) декоративной брекчиевидной плиты (см. "Карта технологического процесса производства декоративных плит на основе природного камня СТП 1312-35-88" Искитимский камнеобрабатывающий комбинат".

Данный способ включает очистку поддона, укладку на дно поддона и его боковые стенки листа бумаги, а затем - брекчей, первоначально по периметру поддона, а затем укомплектовывают остальными брекчаси различных месторождений с коэффициентом насыщения не менее 0,75 - ВК (высшей категории) или 0,70-1К (первой категории).

После этого производят засыпку в зазоры между брекчами промытого и высушенного щебня фракций 5...10 мм до уровня верхней плоскости брекчей, нагревают поддон с брекчами и фракциями щебня до температуры 70...85oC, затем заливают все зазоры между стенками брекчей, щебнем, поддоном нагретым до температуры 60...70oC компаундом, состоящим из эпоксидной смолы ЭД-20 и инертного наполнителя (портландцемента марки 400) в соотношении 1:1, 5% пластификатора, отвердителя УП-0633 М, после чего производят полимеризацию компаунда при температуре 70. ..85oC в течение не менее 30 минут, после чего выгружают полученную декоративную брекчиевидную плиту из поддона и через сутки подвергают механической обработке все поверхности (обрезку по контуру, шлифовку, полировку не лицевой и лицевой поверхностей до требуемых размеров и чистот по ГОСТ 24099-80).

Недостатком такого способа является невозможность использования мелких фракций щебня (менее 6 мм), так как мелкие фракции щебня, находясь между крупными фракциями щебня и стенками брекчей и поддона, уменьшают зазоры между ними. Через малые зазоры компаунд не протекает, в связи с чем остаются пустоты более 3 мм в диаметре, что недопустимо по ГОСТ 24099-80. Кроме того, полученная декоративная брекчиевидная плита имеет ограниченное применение в строительстве (т.к. ее нельзя использовать для отделки внутренних элементов зданий) из-за неэкологичности связующего - эпоксидной смолы ЭД-20 и т.п. смол.

Из-за плохой смачиваемости жидкого эпоксидно-цементного компаунда (связующего) с поверхностями стенок брекчей из мраморов некоторых месторождений, например Казганского, происходит неполный контакт поверхностей стенок брекчей с поверхностью затвердевшего связующего и слабое их сцепление. Все это обуславливает недостаточную механическую прочность на растяжение при изгибе плиты. При механической обработке такой декоративной брекчиевидной плиты шлифованием, полированием, она разрушается по месту склеивания (контакта связующего с поверхностью стенки брекчи). Другой причиной разрушения является наличие влаги в приграничном слое стенки брекчи, ухудшающей адгезию связующего со стенкой брекчи.

Задачей изобретения является повышение механической прочности декоративной брекчиевидной плиты и расширение диапазона использования отходов мраморно-гранитного производства при изготовлении плиты.

Указанная задача достигается тем, что в способе изготовления декоративной брекчиевидной плиты, включающем нагрев поддона с размещенными брекчами, заполнение зазоров щебнем и связующим, полимеризацию последнего, нагрев поддона с брекчами осуществляют не менее 30 мин при температуре 130...150oC, заполнение зазоров между брекчами и стенками поддона осуществляют послойно подогретым до 60...80oC щебнем различных фракций с зазором между фракциями щебня, стенками брекчей, поддона, а в качестве связующего используют эпоксидный порошковый полимерный материал или смесь его с пылевидным мрамором и песком, или с пылевидным мрамором, при этом температуру дна поддона поддерживают на 40. . .60oC выше температуры плавления связующего, полимеризацию которого осуществляют не менее 60 мин при температуре на 10...20oC ниже температуры формирования слоя эпоксиполимера. Кроме того, в смеси эпоксидного порошкового полимерного материала содержится не менее 60 об.%.

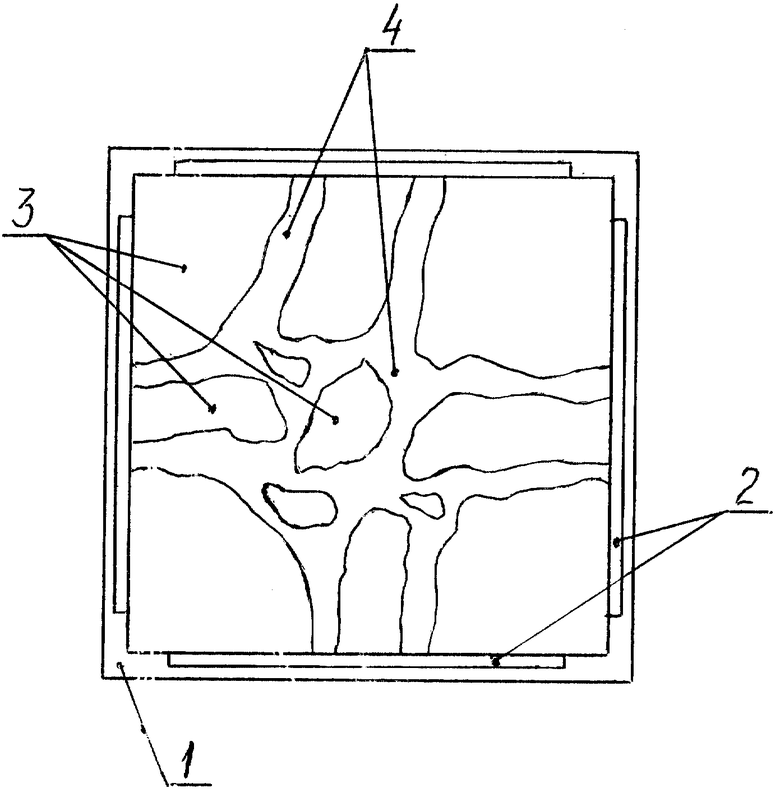

На прилагаемом чертеже изображен поддон с размещенными в нем брекчами.

Способ осуществляется следующим образом.

На очищенное дно поддона 1, в котором изготавливают декоративную брекчиевидную плиту, и его боковые стенки 2 укладывают бумагу, затем - очищенные от примесей (земли, глины, минеральных и органических материалов) брекчи 3, вначале - в углах по периметру поддона, потом - в середине, скомплектовывают остальные брекчи с коэффициентом насыщения не менее 0,75-ВК или 0,70-1К (по ГОСТ 24099-80). Заполненный поддон прогревают в течение 30 минут при температуре 130. ..150oC. После этого зазоры 4 между брекчами заполняют предварительно очищенным и подогретым до 60...80oC щебнем (фракции от 0,4 до 10 мм). Причем первоначально засыпают щебень фракцией 0,4...1,5 мм равномерным по высоте слоем с зазором между стенками фракций, брекчей поддона, и, не сдвигая брекчи, фракции щебня, поверх фракций щебня и на боковые поверхности стенок брекчей насыпают эпоксидный порошковый полимерный материал слоем 2... 4 мм (слой большей толщины разравнивают). При этом температуру дна поддона поддерживают в течение всего процесса изготовления постоянной на 40...60oC выше температуры плавления эпоксидного порошкового полимерного материала.

В месте, где поверхности фракций щебня и у стенок брекчей оказались не покрытыми слоем расплавившегося порошка эпоксидного полимерного материала, засыпают дополнительно слой эпоксидного порошкового полимерного материала до полного выравнивания поверхности полученного слоя эпоксиполимера.

Затем на поверхность полученного слоя производят засыпку фракций щебня 1,6...5,0 мм с зазором между стенками фракций щебня, брекчей, поддона, толщиной слоя фракций щебня не более 5 мм. Поверх фракций щебня, на боковые поверхности фракций щебня, брекчей, стенки поддона производят засыпку эпоксидного порошкового полимерного материала толщиной слоя 2...4 мм. Слой этого материала толщиной более 4 мм разравнивают.

После этого в зазоры между покрытыми слоем эпоксиполимера стенками брекчей, поддона, фракций щебня, рассыпают крупные фракции щебня размером 6...10 мм, поверх которого, на боковые поверхности их, брекчей, стенки поддона производят засыпку эпоксидного порошкового полимерного материала толщиной слоя 2...4 мм. Более толстый слой разравнивают. Затем засыпают мелкие фракции щебня 0,4. . .1,5 мм в углубления между покрытыми слоем эпоксиполимера крупными фракциями (6...10 мм) щебня, стенками брекчей, поддона. Поверх их повторяют засыпку эпоксидного порошкового полимерного материала. Далее повторяют эту засыпку фракций щебня и эпоксидного порошкового полимерного материала по всей оставшейся высоте (толщине) стенок брекчей.

На последний слой эпоксиполимера засыпают фракции щебня 1,6...5,0 мм и лопаткой внимают фракции щебня в слой эпоксиполимера.

После этого осуществляют полимеризацию слоя эпоксиполимера в течение не менее 60 минут при температуре на 10...20oC ниже температуры формирования эпоксиполимера.

Примеры осуществления способа.

Пример 1. На дно и боковые стенки поддона, обеспечивающего изготовление плиты размером 260х260х20 мм, укладывают лист бумаги, затем, по углам поддона, брекчи с прямыми углами, после чего укомплектовывают остальными брекчами различных месторождений с коэффициентом насыщения не менее 0,75-ВК или 0,70-IK.

Заполненный поддон прогревают в течение 30 минут при температуре 130... 150oC. Одновременно прогревают очищенный щебень до температуры 65oC. После этого зазоры между брекчами заполняют нагретым щебнем фракцией 0,4...1,5 мм, равномерным по высоте слоем с зазором между стенками фракций, брекчей, и, не сдвигая брекчи, фракции щебня поверх фракций щебня и на боковые поверхности стенок брекчей насыпают эпоксидную порошковую краску 64-1-89 белого цвета (ТУ 301-10-0-287-89) слоем 2...4 мм. Слой большей толщины разравнивают. При этом температуру дна поддона поддерживают в течение всего процесса изготовления постоянной в пределах 130...150oC, (что на 40...60oC выше температуры плавления этой эпоксидной порошковой краски).

В места, где поверхность фракцией щебня и у стенок брекчей оказались не покрытыми слоем расплавившегося порошка эпоксидной краски 64-1-89, засыпают дополнительно порошок этой краски до полного выравнивания поверхности полученного слоя эпоксиполимера.

Затем на поверхность полученного слоя, производят засыпку фракций щебня 1,6. ..5,0 мм, с зазором между стенками фракций щебня, брекчей, поддона, толщиной слоя фракций щебня не более 5 мм. Поверх фракций щебня, на боковые поверхности фракций щебня, брекчей, стенки поддона производят засыпку эпоксидной порошковой краски 64-1-89 толщиной слоя 2...4 мм. Слой этого порошка толщиной более 4 мм разравнивают до толщины 4 мм. Происходит плавление частиц порошка эпоксидной краски и превращение его в монолитный слой эпоксиполимера, охватывающий, скрепляющий фракции щебня, стенки брекчей и бумажные поверхности на дне и у стенок поддона. После этого в зазоры между стенками брекчей, поддона, покрытых слоем эпоксиполимера, рассыпают крупные фракции щебня размером 6...10 мм, поверх которых (на боковые поверхности их, брекчей, стенки поддона) производят засыпку эпоксидной порошковой краски 64-1-89 толщиной слоя 2...4 мм. Более толстый слой порошка разравнивают. Затем засыпают мелкие фракции щебня 0,4...1,5 мм в углубления между покрытыми слоем эпоксиполимера крупными фракциями (6...10 мм) щебня, стенками, брекчей, поддона. Повторяют засыпку эпоксидной порошковой краски 64-1-89. Далее повторяют засыпку фракциями щебня и эпоксидной порошковой краски 64-1-89 по всей оставшейся высоте (толщине) стенок брекчей.

На последний слой эпоксиполимера засыпают фракции щебня 1,6...5,0 мм и лопаткой внимают эти фракции щебня в слой эпоксиполимера.

После этого осуществляют полимеризацию слоя эпоксиполимера путем выдержки заполненного поддона в течение не менее 60 минут при температуре 160... 170oC (что на 10...20oC) ниже температуры формирования полимерного покрытия эпоксиполимера, получаемого из эпоксидной порошковой краски 64-1-89, согласно ТУ 301-10-0-287-89).

Затем поддон охлаждают до комнатной температуры, выгружают полученную плиту и через сутки производят механическую обработку нелицевой (бывшей верхней плоскости плиты), лицевой поверхности, окантовку плиты по размерам и до чистоты поверхностей согласно требований ГОСТ 24099-80.

Пример 2. Способ изготовления декоративной брекчиевидной плиты осуществляли по примеру 1, в качестве связующего использования эпоксидную порошковую композицию УП-2155, температуру дна поддона поддерживали 125oC, а полимеризацию связующего производили при температуре 140...145oC.

Пример 3. Способ изготовления декоративной брекчевидной плиты осуществляли по примеру 1, в качестве связующего использовали смесь эпоксидной порошковой краски 64-1-89 белого цвета в количестве 60 об.%, остальное - пылевидный мрамор (пыль светлого мрамора) и песок, просеянный через сито с ячейкой 0,4 мм с соблюдением температурных режимов и последовательностей заполнения, указанных в примере 1.

Пример 4. Способ изготовления декоративной брекчиевидной плиты осуществляли по примеру 1, в качестве связующего использовали эпоксидную порошковую краску 64-1-89 белого цвета в смеси с пылевидным мрамором.

Пример 5. Способ изготовления декоративной брекчиевидной плиты осуществляли по примеру 1, первый слой, на глубине 4±1 мм, в качестве связующего имел эпоксидную порошковую краску 64-1-89 белого цвета, последующие слои - смесь порошков эпоксидной краски 64-1-89 белого цвета с пылевидным мрамором и песком. Испытания их по ГОСТ 17608-91 дали δизг = 8,3 МПа.

Пример 6. Способ изготовления декоративной брекчиевидной плиты осуществляли по примеру 5, в смеси использовали эпоксидную порошковую краску 64-1-89 белого цвета с пылевидным мрамором. Испытания их по ГОСТ 17608-91 дали δизг= 8,6 МПа.

Для экспериментальной проверки были изготовлены образцы плит размером 260х260х20 мм по 16 штук из брекчей Шипуновского и Казганского месторождений. Плиты испытывались на растяжение при изгибе по ГОСТ 17608-91.

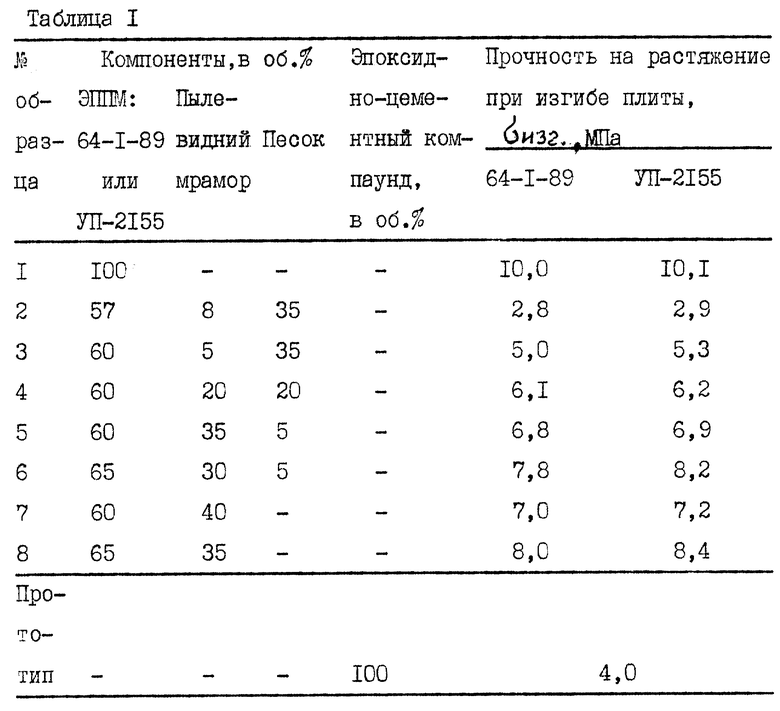

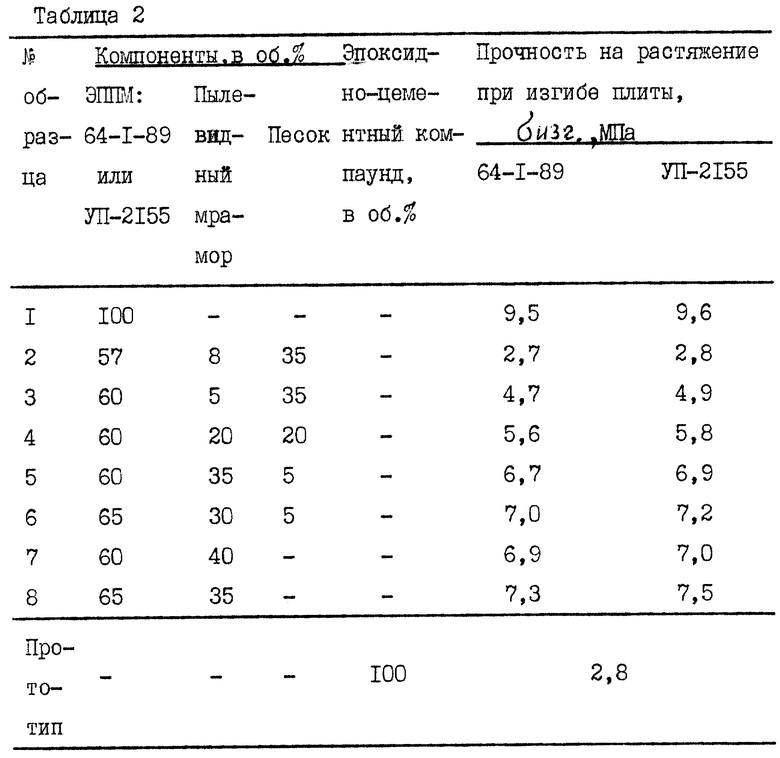

Результаты испытаний приведены в таблицах 1 и 2.

В таблице 1 - результаты с использованием брекчей из мраморов Шипуновскогоо месторождения, в таблице 2 - Казганского месторождения. При изготовлении образцов были использованы: эпоксидная порошковая краска 64-1-89 белого цвета, эпоксидная порошковая композиция УП-2155.

Из таблиц видно, что использование в качестве связующего эпоксидного порошкового полимерного материала при изготовлении декоративных брекчиевидных плит по заявленному способу с использованием брекчей различных месторождений позволяет получать плиты с повышенной механической прочностью в сравнении с прототипом.

Это достигается за счет температурных режимов, исключающих сохранение остатков влаги на поверхностях брекчей, обеспечения наибольшего контакта связующего с поверхностями брекчей за счет последовательности заполнения зазоров между брекчами фракциями щебня, использования эпоксидных порошковых полимерных материалов в качестве связующего, каждая частица порошка которых при контакте с горячей поверхностью брекчи сцепляется с ней (прилипает), обеспечивая повышенный контакт и адгезию.

На основании проведенных экспериментов (см. табл. 1; 2) установлено, что наибольшая механическая прочность достигается при 100%-ном использовании эпоксидного порошкового материала. Возможно изготовление брекчиевидной плиты с использованием смеси, содержащий эпоксидный порошковый полимерный материал (ЭППМ), не менее 60 об.%, пылевидный мрамор, песок - остальное или смесь ЭППМ с пылевидным мрамором.

В смесях содержание ЭППМ в количестве 60 объемных процентов является минимальным, обеспечивающим механическую прочность скрепления брекчей в декоративной плите, позволяющую производить механическую обработку ее без разрушения плиты.

Песок в составе смеси порошков необходим для придания лицевой поверхности блеска после механической обработки.

Пылевидный мрамор (отходы мраморного производства скапливающиеся в воздуховодах) введен в состав как материал, способный равномерно распределяться между частицами ЭППМ, образуя решетчатую структуру в слое эпоксиполимера, не ухудшая адгезию эпоксиполимера к контактируемым поверхностям брекчей, фракций щебня.

С увеличением содержания эпоксидного порошкового полимерного материала, в составах смеси порошков, прочность на растяжение при изгибе плиты (δизг), возрастает, что видно по образцам N 6 в обоих таблицах. С уменьшением содержания песка в смесях и соответственно с увеличением в них пылевидного мрамора прочность на растяжение при изгибе, δизг. увеличивается (см. N образцов с 3 по 5).

Прогрев брекчей с поддоном при температуре 130...150oC в течение не менее 30 минут обеспечивает полное удаление влаги из брекчей, что способствует повышение адгезии (сцепления) поверхности слоя эпоксиполимера с поверхностью брекчи, фракциями щебня, позволяет повысить механическую прочность скрепления брекчей любых месторождений, выдерживать воздействие сил на брекчи при механической обработке их фрезерно-полировальными инструментами - не ломаться на куски.

Температура 130oC является минимальной температурой, при которой обеспечивается полное удаление влаги из мраморных брекчей.

Температура 150oC является максимальной температурой, выше которой наблюдается раскалывание брекчей (кусков мрамора) вследствие ускоренного выделения влаги и объемного расширения.

Время 30 минут является минимальным временем прогрева, по истечении которого обеспечивается полное удаление влаги из мраморных плит.

Температура дна поддона на 40oC выше температуры плавления ЭППМ является минимальной температурой, при которой за 1..2 с происходит плавление частиц порошка эпоксидного полимерного материала и превращение их в монолитный слой эпоксиполимера на боковых стенках брекчей. С уменьшением температуры увеличивается время плавления частиц порошка.

Температура дна поддона на 60oC выше температуры плавления ЭППМ является максимальной температурой, при которой не образуются пузыры в расплавленном толстом слое эпоксиполимера.

Термообработка декоративной брекчиевидной плиты в течение не менее 60 мин при температуре на 10...20oC ниже температуры формирования эпоксиполимера обеспечивает получение в зазорах между брекчами слоя эпоксиполимера без дополнительного появления пузырей в этом слое.

Время 60 минут - минимальное время формирования слоя эпоксиполимера, достаточное для получения плит, выдерживающих нагрузки при механической обработке - окантовке, обработке нелицевой. лицевой поверхностей плит.

Технико-экономическая эффективность способа изготовления декоративной брекчиевидной плиты заключается в расширении диапазона применения (использования) отходов мраморно-гранитного производства - более мелких фракций щебня размером 0,4...0,5 мм, пылевидного мрамора, повышения скрепления брекчей, позволяющее расширить диапазон применения в таких плитах брекчей различных месторождений, повышение шероховатости нелицевой поверхности у декоративной брекчиевидной плиты, повышающей надежность крепления ее на месте монтажа, особенно на вертикальных плоскостях, получение декоративной брекчиевидной плиты с экологически чистым органическим связующим слоем эпоксиполимера, расширяющим область применения таких плит, получение плит с декоративным видом лицевой поверхности более эстетичным, какой невозможен у обычных мраморных плит какого-либо месторождения - декоративные брекчевидные плиты с набором брекчей различных цветовых гамм, месторождений, разноцветных, различных размеров фракций щебня, с различными по цвету слоями эпоксиполимера в зазорах между брекчами, фракциями щебня.

Эпоксидные порошковые полимерные материалы могут давать следующие цвета слоям эпоксиполимера: эпоксидная порошковая краска 64-1-89 - белый, серый, голубой, коричневый, оранжевый, черный, слоновая кость; эпоксидная порошковая краска П-ЭП971 - красно-коричневый, зеленый цвета; эпоксидная порошковая композиция УП-2155 - розовый цвет; эпоксидный высоконаполненный компаунд ЭВН-10 - цвет морской волны.

Эпоксидные порошковые краски белого цвета, например 64-1-89; П-ЭП-219; П-ЭП-219OН после термообработки дают экологически чистые эпоксиполимерные покрытия, служат для покраски бытовой техники, поэтому они могут обеспечивать экологическую чистоту связующему в декоративной брекчиевидной плите.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2021113C1 |

| Способ изготовления облицовочной плиты | 1987 |

|

SU1549791A1 |

| Способ изготовления гибкого кирпича на сетке с пленкой | 2021 |

|

RU2753895C1 |

| Способ изготовления облицовочных плит | 1985 |

|

SU1409472A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2049751C1 |

| ПОРОШКОВАЯ КРАСКА ДЛЯ ПОКРЫТИЙ | 1998 |

|

RU2178436C2 |

| ОТОПИТЕЛЬНО-ВАРОЧНАЯ ПЕЧЬ | 1992 |

|

RU2053454C1 |

| Состав для заполнения деформационных швов и способ его приготовления | 2018 |

|

RU2696747C1 |

| ОБЛИЦОВОЧНАЯ ПАНЕЛЬ ДЛЯ ПОРТАЛА ЭЛЕКТРОКАМИНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2443571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

Способ изготовления декоративной брекчиевидной плиты для повышения прочности плиты заключается в том, что нагрев поддона осушествляют не менее 30 мин при температуре 130 - 150oС, а заполнение зазоров между брекчами и стенками поддона осуществляют послойно подогретым до 60 - 80oС щебнем различных фракций с зазором между фракциями щебня и стенками брекчей. 1 з.п. ф-лы, 1 ил., 2 табл.

| Гребной винт с переменным шагом | 1925 |

|

SU1312A1 |

| Устройство для контроля монтажа плат | 1982 |

|

SU1092434A1 |

| US 3884737 A, 20.05.1975 | |||

| Стенд для испытания электродвигателей постоянного и переменного тока | 2018 |

|

RU2670715C9 |

| СПОСОБ ФОРМИРОВАНИЯ ХАРАКТЕРИСТИКИ ПРЕОБРАЗОВАНИЯ ЧАСТОТЫ В НАПРЯЖЕНИЕ | 2015 |

|

RU2604336C1 |

Авторы

Даты

2001-01-10—Публикация

1998-11-25—Подача