Изобретение относится к промышленности строительных материалов, а именно к производству облицовочных плит на основе природного камня.

Цель изобретения - повышение процента выхода годных плит.

При изготовлении облицовочной плиты полиэфирную или эпоксидную композицию заливают в форму, выполненную разъемной в виде рамки и гладкого поддона, предварительно смазанных, после чего наносят слой заполнителя, проводят полимеризацию до достижения 90% степени полимеризации композиции, производят подъем рамки и отрыв от

поддона полученного лицевого слоя, затем его фиксируют на поддоне, устанавливают рамку и укладывают полимербетонную смесь основного слоя с последующими отверждением и распалубкой плиты.

Использование вместо традиционных поддонов пластины с накладной рамкой обеспечивает удобство расформовки плиты и отрыва лицевой части плиты от поддона (пластины). Натирка пластины до зеркального блеска после ее смазки обеспечивает высокий класс чистоты поверхности плит, не уступающий классу чистоты поверхности поддона.

ел

Јь

со j

CD

Заливка плиты в два этапа, причем на первом этапе получают слой затвердевшего полимербетона толщиной 2-3 мм, позволяет обеспечить отрыв плиты от поддона путем его изгиба, что существенно уменьшает усилия отрыва и сокращает возможность получения бракованной продукции.и порчи оснастки (поддонов), а также обеспечивает получение плит любых размеров в плане,.что повышает производительность процесса производства плит и ведения облицовочных работ. Кроме того, нагрев пластины ускоряет процесс отверждения полимербетонной смеси, улучшает качество поверхности плиты, облегчает процесс отрыва плит от поддона. Для каждого типа полимер20

30

кых смол имеются оптимальные типы смазки и температуры нагрева смеси, а также тип материала пластины. Например, для эпоксидных смол наилучшая смазка - солидол, а температура нагрева оргстекла 50-60°С, для поли- 25 эфирных смол - смазки на основе воска или парафина, температура нагрева полированного оконного стекла 80- 90°С. Фракционный состав полимербетонной смеси для выполнения лицевого слоя (-2 мм) и присыпка декоративной крошкой 1-5 мм улучшает декоративные свойства плиты, делает ее практически неотличимой от полированного естественного камня.

Пример 1. Листовое полированное оргстекло размерами 600x600 мм смазывают солидолом. Оргстекло тщательно натирают бумагой до удаления с его поверхности избытков солидола и получения зеркального блеска. После чего лист оргстекла укладывают строго горизонтально на древесно-стружечную плиту (ДСП) аналогичных размеров. За35

20

30

25 497914

ждения (/18 ч) рамку снимают и этот слой отрывают от оргстекла, поднимая за края, т.е. заставляя слой изгибаться, что значительно облегчает отрыв и улучшает качество поверхности лицевого слоя. Класс чистоты поверхности при этом практически полностью соответствовал классу чистоты полированного оргстекла. Затем оторванный на изгиб лицевой слой прижимают к оргстеклу, устанавливают рамку, в контур которой заливают полимербетонную смесь на основе полиэфирной смолы ПН-1 с заполнителем из дробленого песка той же фракции и щебня в равной пропорции фракции и 10-20 мм. В результате получены плиты из искусственного гранита с полированной поверхностью с декоративно-эксплуатационными.

10

15

35

свойствами, не уступающими натуральному граниту.

П р и м е р 2. Операции по изготовлению облицовочной плиты из искусственного мрамора на основе песка и щебня из отходов добычи мраморных блоков те же, что и в примере 1, за исключением того, что оргстекло равномерно нагревают до ЬО°С и выдерживают полимербетонную смесь с заполнителем фракции - 2 мм до ее отрыва на изгиб в течение 2-5 ч до достижения У0% степени полимеризации смеси.

П р и м е р 3. Операции те же, что и в примере 1, за исключением того, что в качестве заполнителей по- лимербетона на основа смолы ПН-1 используют смесь заполнителей из мраморов разных месторождений, в качестве смазки используют Циатим-201, а вместо оргстекла используют стекло, которое нагревают на 85°С до достижения 90% степени полимеризации слоя.

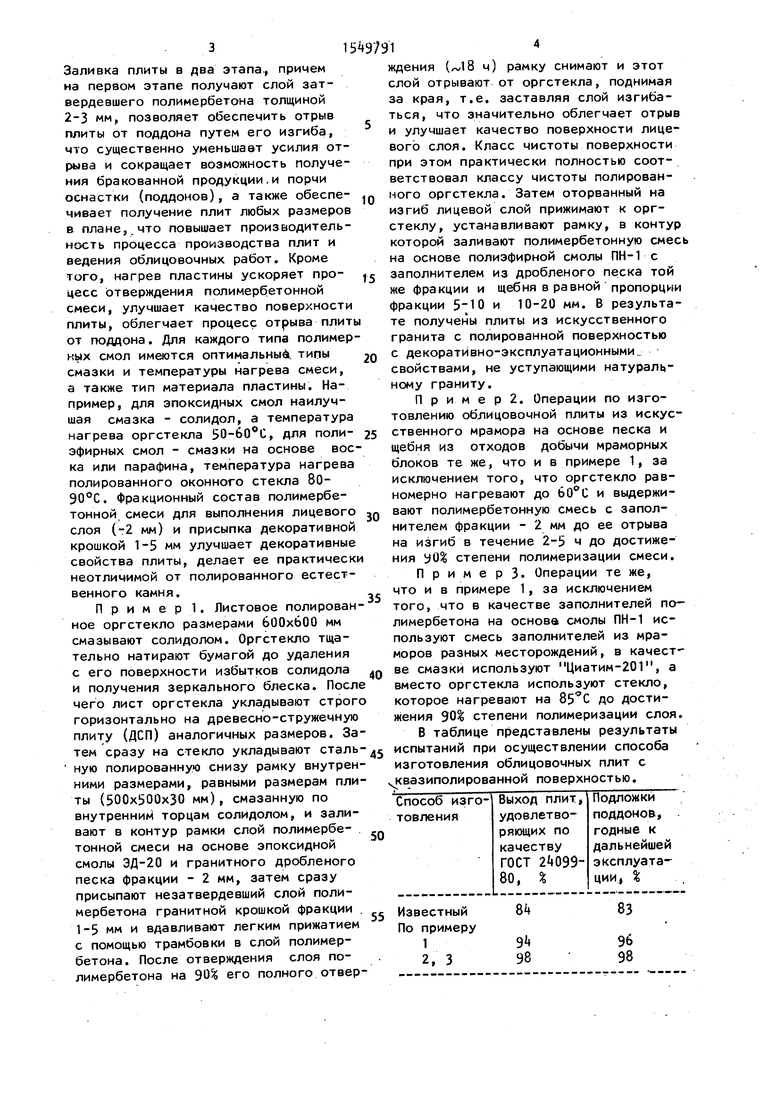

В таблице представлены результаты

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облицовочной плиты | 1990 |

|

SU1761551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2022945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2022944C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2038341C1 |

| Способ изготовления двухслойных облицовочных плит | 1987 |

|

SU1549790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1991 |

|

RU2021114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | 1991 |

|

RU2021113C1 |

| Способ изготовления декоративно-художественных изделий | 1990 |

|

SU1763213A1 |

| Способ изготовления облицовочной плиты | 1987 |

|

SU1502337A1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ОБЛИЦОВОЧНЫХ ПЛИТ | 1991 |

|

RU2026841C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству облицовочных плит на основе природного камня. Цель изобретения - повышение процента выхода годных плит. При изготовлении облицовочной плиты полиэфирную или эпоксидную композицию заливают в форму, выполненную разъемной в виде рамки и гладкого поддона. Форму предварительно смазывают. На слой композиции наносят слой заполнителя и проводят полимеризацию до достижения 90%-ной степени полимеризации композиции. После чего производят подъем рамки и отрыв от поддона полученного лицевого слоя, затем его фиксируют на поддоне, устанавливают рамку и укладывают полимербетонную смесь основного слоя, после этого отверждают плиты и распалубливают. Процент выхода годных плит достигает 94-98%. 1 табл.

50

тем сразу на стекло укладывают сталь-д испытаний при осуществлении способа ную полированную снизу рамку внутрен- изготовления облицовочных плит с ними размерами, равными размерам пли- квазиполированной поверхностью, ты (500x500x30 мм), смазанную по внутренним торцам солидолом, и заливают в контур рамки слой полимербетонной смеси на основе эпоксидной смолы ЭД-20 и гранитного дробленого песка фракции - 2 мм, затем сразу присыпают незатвердевший слой полимербетона гранитной крошкой фракции 1-5 мм и вдавливают легким прижатием с помощью трамбовки в слой полимер- бетона. После отверждения слоя полимербетона на 90% его полного отвер55

515 9791

Формула изобретениягодных плит, заливку полиэфирной или

Способ изготовления облицовочной эпоксидной композиции осуществляют плиты, включающий заливку полиэфир- в форму, выполненную разъемной в виде

ной или эпоксидной композиции в пред-с рамки и гладкого поддона, а по дости- варительно сказанную форму с гладким жении 90%-ной степени полимеризации поддоном, нанесение слоя заполнителя, композиции производят подъем рамки полимеризацию и укладку полимербе- и отрыв от поддона полученного лице- тонной смеси основного слоя с после- вого слоя, затем его фиксируют на

дующими отверждением и распалубкой,ю поддоне, устанавливают рамку и ук- отличающийся тем, что, ладывают полимербетонную смесь основ-. с целью повышения процента выхода ного слоя.

| ПРИСПОСОБЛЕНИЕ, ЗАТРУДНЯЮЩЕЕ КРАЖУ ЭЛЕКТРИЧЕСКОЙ ЛАМПЫ | 1922 |

|

SU399A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Заявка ФРГ N° , кл | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| ( СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТЫ | |||

Авторы

Даты

1990-03-15—Публикация

1987-08-19—Подача