Изобретение относится к составам по-лимербетонных смесей на основе эпоксидных диановых смол и твердых наполнителей, применяемых преимущественно в строительной индустрии.

В качестве наполнителей могут быть использованы отходы карьерных разработок природного камня, таких как: гранит, мрамор, яшма, габбролабродарит и т.д. а также отходы стекла и абразивного материала стекольных производств.

Известна полимербетонная смесь для изготовления декоративного материала, включающая (в мас.) эпоксидный компаунд 8-10 и наполнитель мраморную крошку и песок с размерами частиц от 5 мм и менее. В состав эпоксидного компаунда входит эпоксидная диановая смола, пластификатор дибутилфталат, отвердитель полиэтиленполиамин.

Наиболее близким решением к заявляемому является состав, включающий, мас. Эпоксидный олигомер 5,65-7,04 Алкил(арил)глициди- ловый эфир 0,85-1,06 Аминный отвердитель 1,5-1,9 Минеральный напол- нитель 15,0-25,0 Минеральный за- полнитель Остальное

Технический результат от использования изобретения заключается в повышении физико-механических свойств увеличение прочности при сжатии материалов и изделий, уменьшение их толщины, т.е. экономия сырья, увеличение подвижности смеси, использование отходов производства и получение изделий с высокими декоративными свойствами.

Это достигается тем, что полимербетонная смесь, выключающая эпоксидную диановую смолу, аминный отвердитель, алкил(арил)глицидиловый эфир и наполнитель, содержит дополнительно диалкиловые эфиры фталевой кислоты, а в качестве наполнителя отходы переработки природного камня или стекла с размерами частиц менее 20 мм или их смесь при соотношении 80:20, или смесь отхода переработки природного камня и абразивного отхода обработки стекла с размерами частиц не более 0,09 мм в соотношении 85:15, или смесь отхода переработки природного камня, стекла и абразивного отхода обработки стекла в соотношении 80:5:15 при следующем содержании компонентов, мас. Эпоксидная диановая смола 5,0-11,0 Аминный отвердитель 1,4-2,8 Алкил(арил)глициди- ловый эфир 0,8-16 Диалкиловый эфир фталевой кислоты 0,8-1,6 Наполнитель Остальное

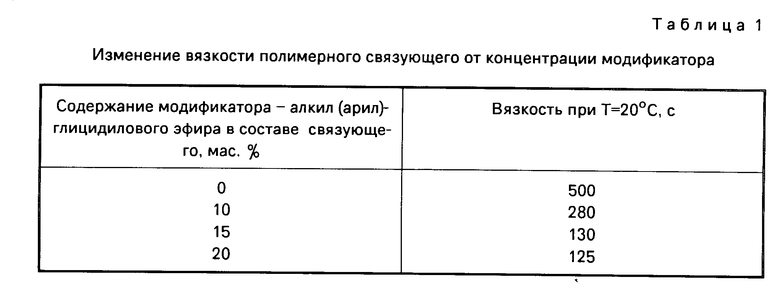

Использование предлагаемой смеси для изготовления строительных изделий сводит к минимуму вредное влияние поверхностной карбонизации окислов щелочных металлов, входящих в состав природных камней, которая происходит под влиянием углекислого газа и влаги воздуха. Это достигается благодаря использованию в составе заявляемой смеси модификатора класса алкил(арил)глицидиловых эфиров, увеличивающего адгезию связующего к наполнителю. Этот модификатор на стадии приготовления состава связующего для смеси оказывает пластифицирующее (по отношению к эпоксидной диановой смоле) действие и приводит к снижению вязкости связующего, а также за счет своих поверхностно-активных свойств к увеличению подвижности полимербетонной смеси на стадии ее переработки. Концентрация модификатора составляет 0,8-1,6 мас. на рецептуру всей полимербетонной смеси и является оптимальной с точки зрения влияния на снижение вязкости связующего. Как видно из представленных в табл. 1 данных, вязкость связующего, состоящего из эпоксидной диановой смолы, пластификатора (дибутилфталат), аминного отвердителя и модификатора (бутилглицидиловый эфир) резко снижается в диапазоне концентраций 10-20% что и обуславливает выбор оптимальной его концентрации 0,8-1,6 мас. при пересчете на всю рецептуру полимербетонной смеси.

Сополимеризуясь с основной полимерной матрицей (эпоксидной диановой смолой) на стадии отверждения смеси, модификатор приводит к увеличению прочности готового материала, изделия.

Наблюдается также снижение порового пространства между частицами наполнителей и, как следствие, увеличение прослоек связующего между ними, приводящее к увеличению подвижности смеси и уменьшению напряжений после ее отверждения. За счет применения наполнителя, состоящего из частиц нерегулярной формы в интервале размеров 20-0,09 мм и менее удается получать материалы с текстурой, близкой к природной, у которой характеристический размер находится в выбранном интервале. При этом текстура получаемого материала, как правило, задается крупными фракциями наполнителя. Мелкие фракции, заполняя промежутки между частицами более крупными, образуют цветовой фон. Наполнители, используемые в составе полимербетонной смеси, представляют собой: природные камни естественные природные материалы отходы карьерных разработок магматических пород, добываемых взрывным способом. Представителями их могут быть гранит, мрамор, яшма, роданит, габбро, лабродарит и т.д. Используемые отходы, в случае необходимости, могут быть дополнительно подвергнуты дроблению на частицы требуемых размеров. Диапазон размеров частиц природного камня, применяемых в заявляемой смеси, составляет 20-0,09 мм и менее; отходы стекла представляют собой частицы битого стекла, а также частицы, полученные на операции резки стекла на заводах по производству изделий из стекла. Диапазон размеров частиц стекла, применяемых в заявляемой смеси, составляет 20-0,08 мм и менее.

Отходы стекла и абразивного материала представляют собой, например, частицы корунда или карбида кремния, полученные на операции абразивной обработки стекла на заводах по производству изделий из стекла, например, шлифовке, полировке. Диапазон размеров: от 0,09 мм и менее. При выборе соотношений частиц природного камня и стекла (80:20), природного камня и стекла с абразивным материалом (85:15); природного камня, стекла и стекла с абразивным материалом (80:5:15) исходили из того, чтобы указанные наполнители входили в выбранный интервал размеров, не оказывая среднего влияния на формирование подвижности смеси, прочностных характеристик и текстуры готового материала. Выбор природы частиц ориентирован на конкретный тип промышленных отходов (отсева природных камней при карьерных разработках, в частности, битое стекло, отходы стекла при резке, отходы стекла с абразивным материалом после шлифовки, полировки изделий из стекла).

Приготовление полимербетонной смеси проводят следующим образом:

В смеситель, преимущественно лопастной, загружают дозированно эпоксидную диановую смолу, после чего последовательно вводят пластификатор диалкиловый эфир фталевой кислоты, модификатор алкил(арил)глицидиловый эфир и перемешивают до получения консистентной смеси. Добавляют аминный отвердитель и затем порциями в 3-4 приема вводят наполнители с размерами частиц 20-0,09 мм и менее при постоянном перемешивании. Перемешивание проводят до получения однородной массы. (Если частиц наполнителя выбранного интервала размеров нет, то их можно приготовить путем дробления в щековой и волновой дробилках с последующим отсевом на калиброванных ситах). Из готовой полимербетонной смеси получают различные материалы, изделия.

Для получения конкретного вида изделий (плитка, плита, фасонная отливка и т.д.) приготовленную полимербетонную смесь дозируют в форму соответствующего данному виду изделий. Форму предварительно покрывают разделительным слоем актиадгезива по поверхности, с которой будет контакт полимербетонной смеси. Эта операция способствует лучшему извлечению изделия после отверждения. Форму с полимербетонной смесью помещают на вибрационную площадку, закрепляют и подвергают вибрационной формовке по режиму, обеспечивающему получение бездефектного изделия. Затем форму помещают в тепловую камеру для отверждения полимербетонной смеси. Процесс отверждения может происходить и при комнатной температуре, но при этом время выдержки увеличивается. Полученное таким образом изделие извлекают из формы и складируют. Для изготовления из приготовленной полимербетонной смеси изделия (например, облицовочной плитки) ее дозируют в металлическую форму, имеющую ограничительную квадратную рамку 30х30х2 см. Форма предварительно покрывается антиадгезивной смазкой (солидол). Выгруженную смесь вместе с формой устанавливают на виброплощадке и подвергают вибрационной формовке (уплотнению) с амплитудой 1 мм при частоте 50 Гц в течение трех минут. Затем форму помещают в тепловую камеру и отверждают полимербетонную смесь при Т=60оС в течение двух часов. Полученную таким образом плитку извлекают, охлаждают и складируют.

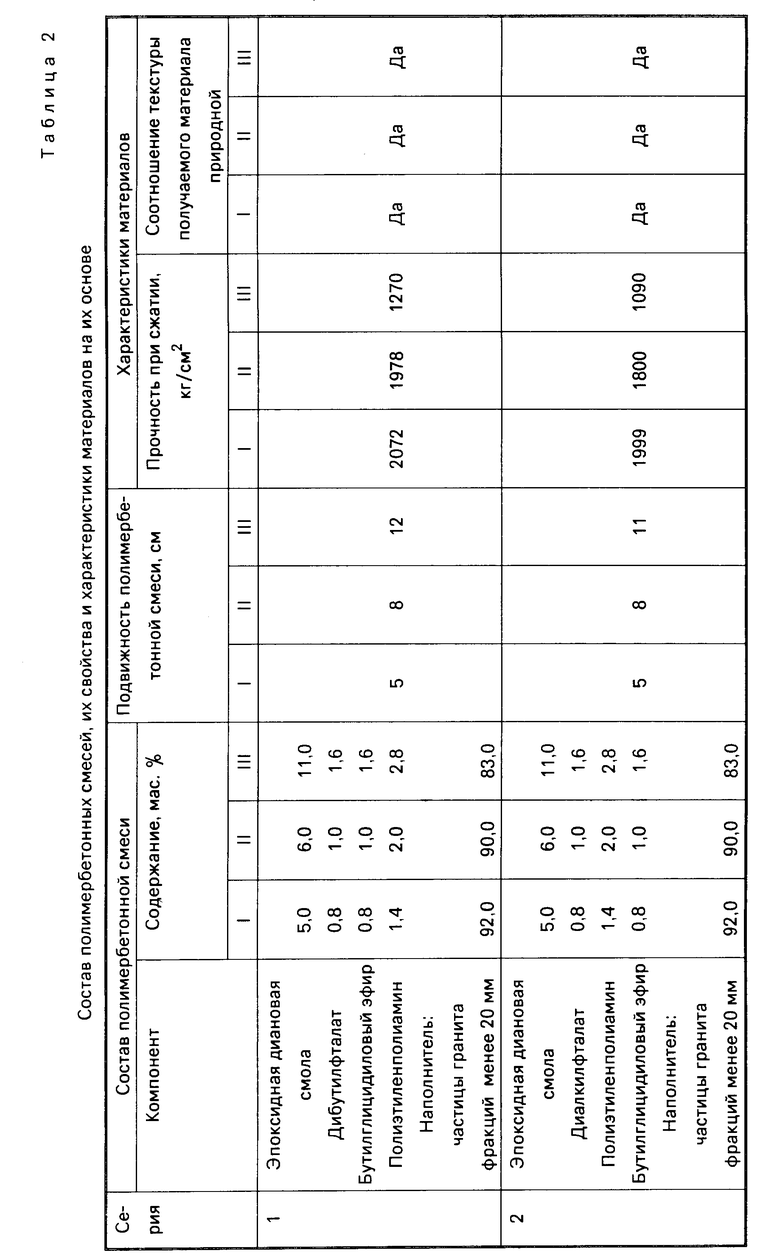

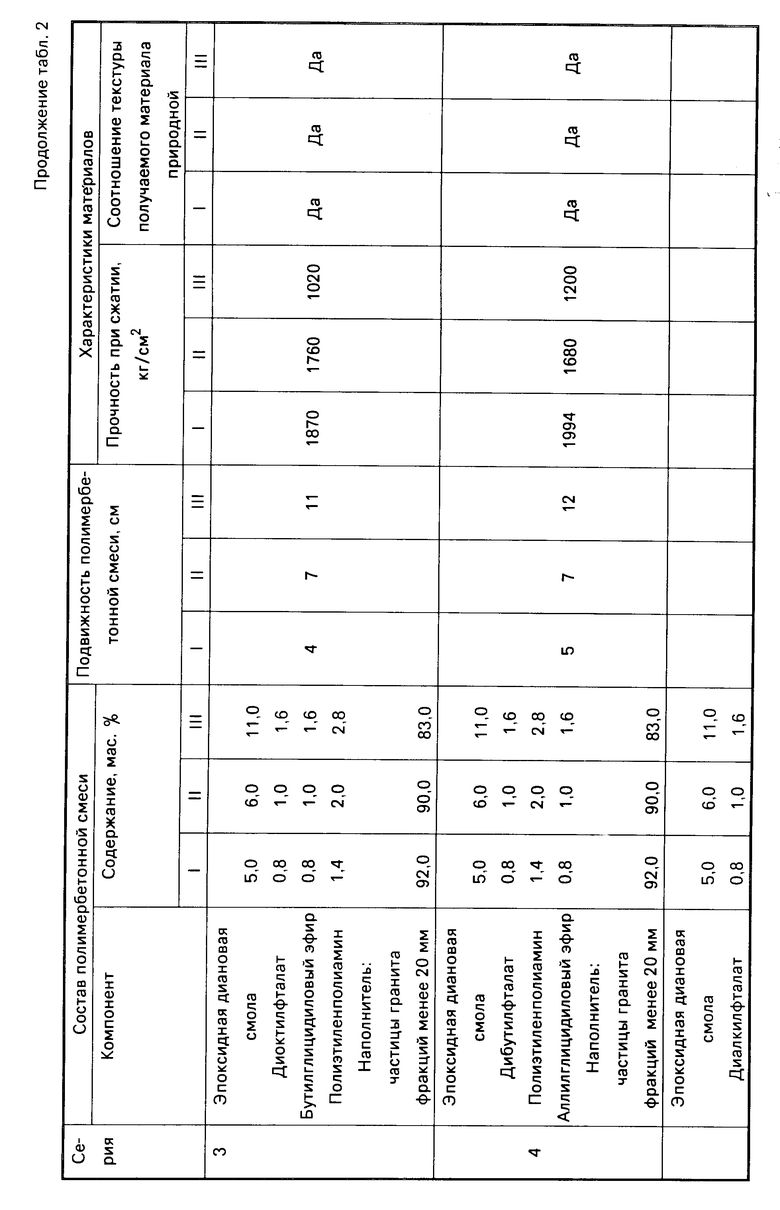

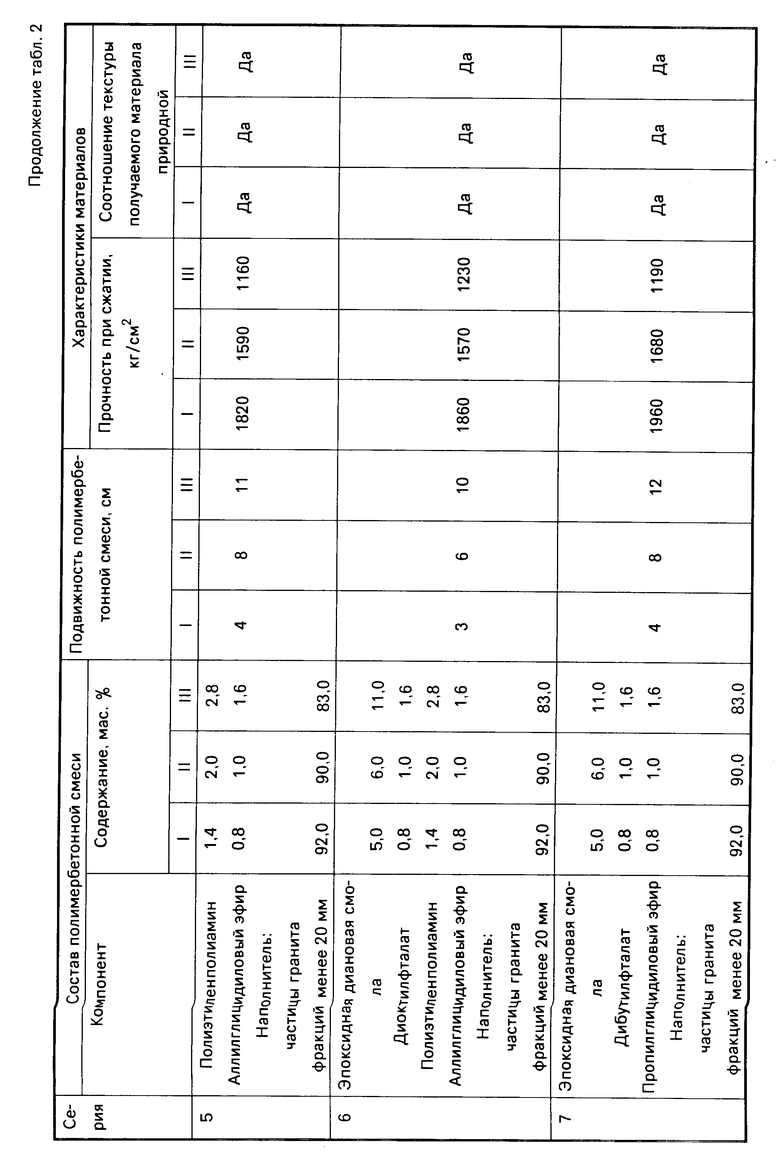

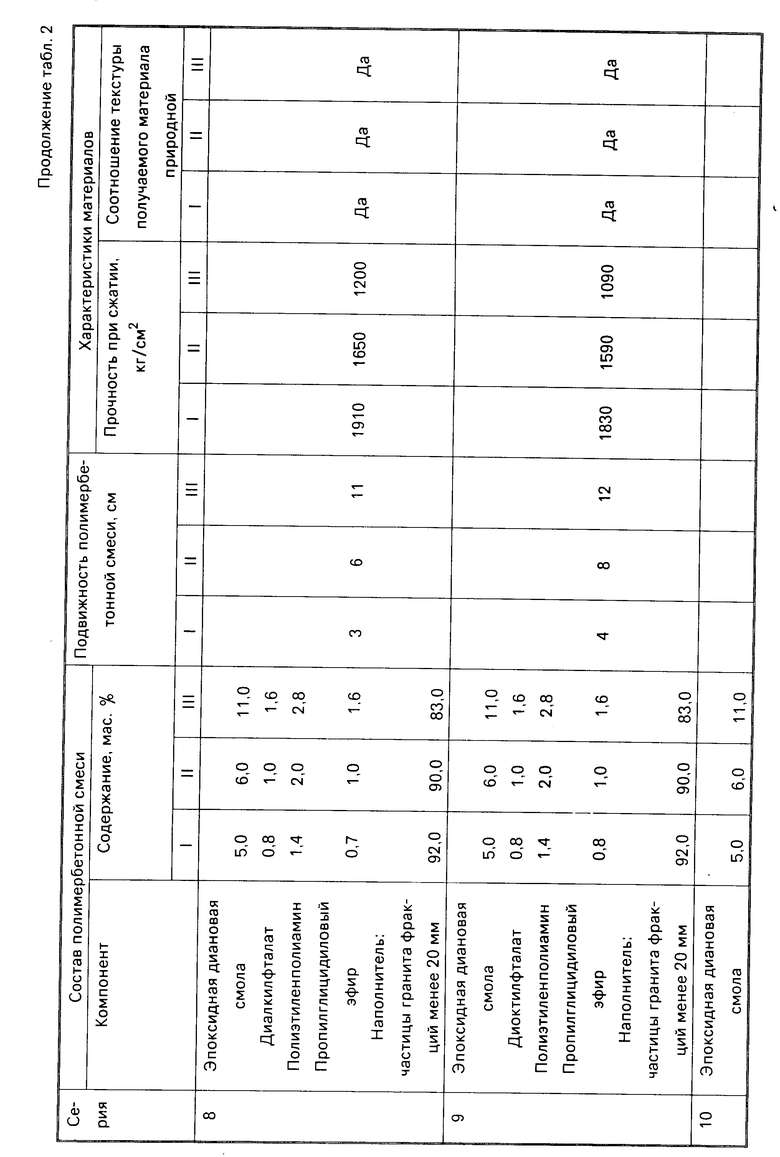

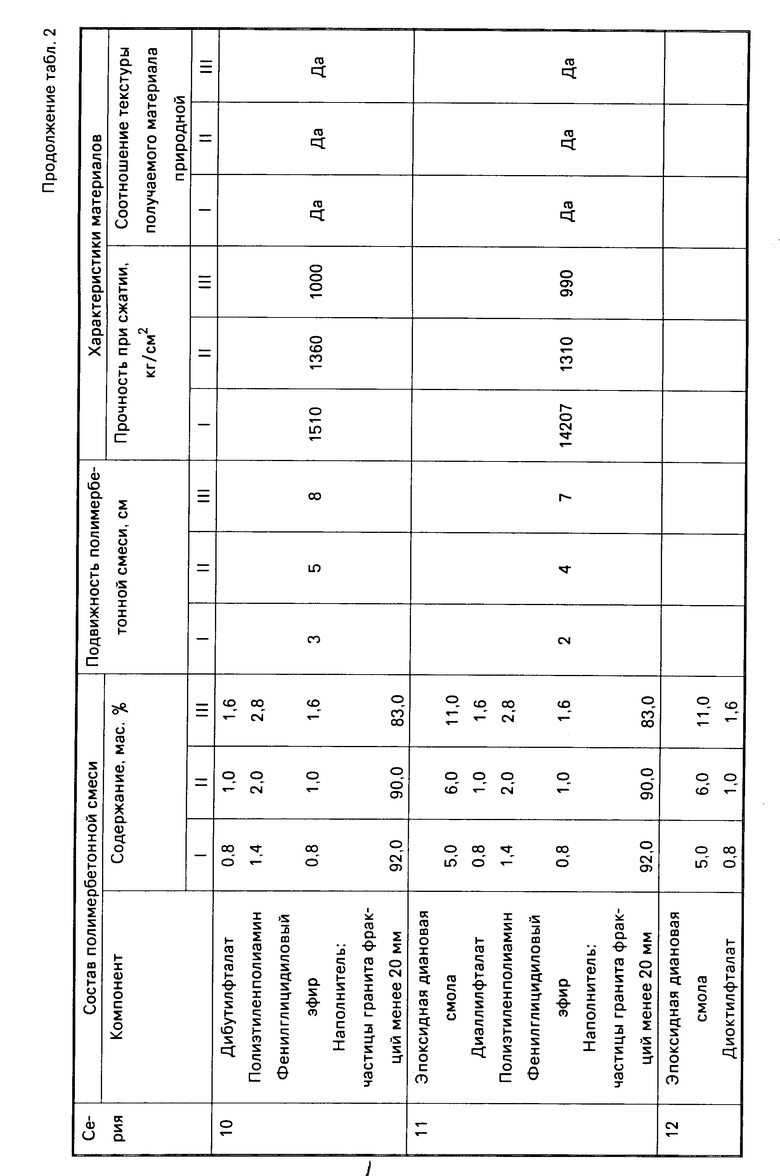

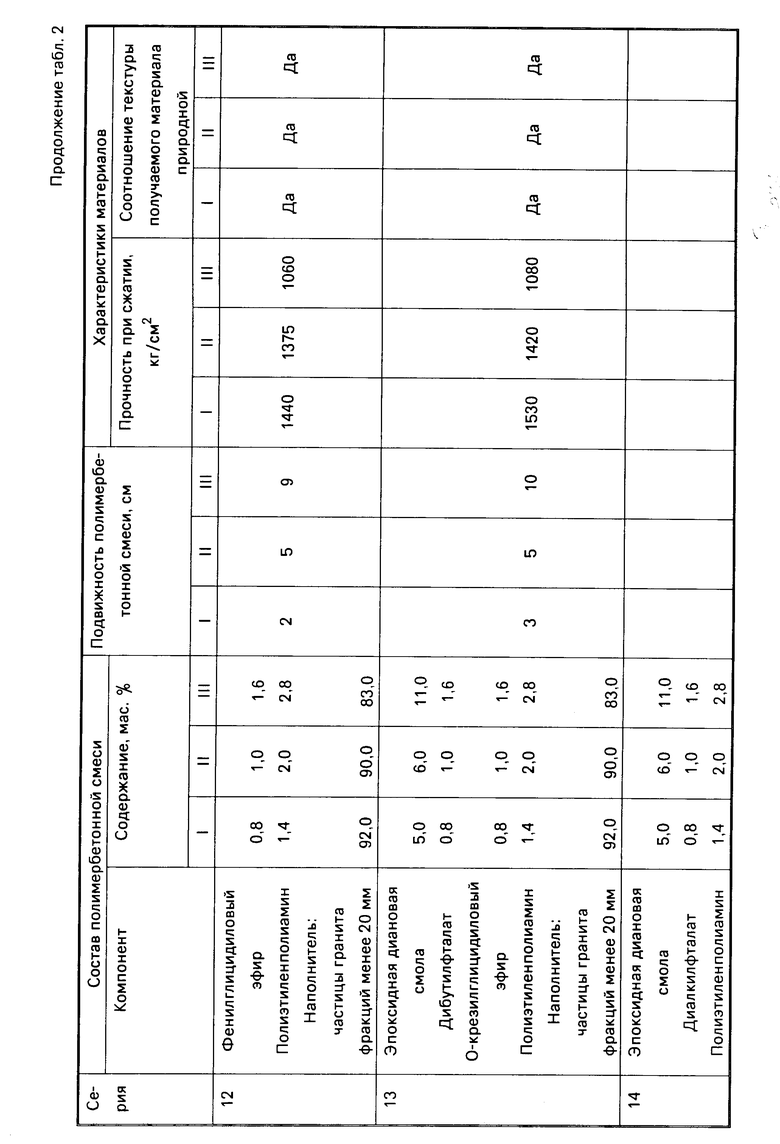

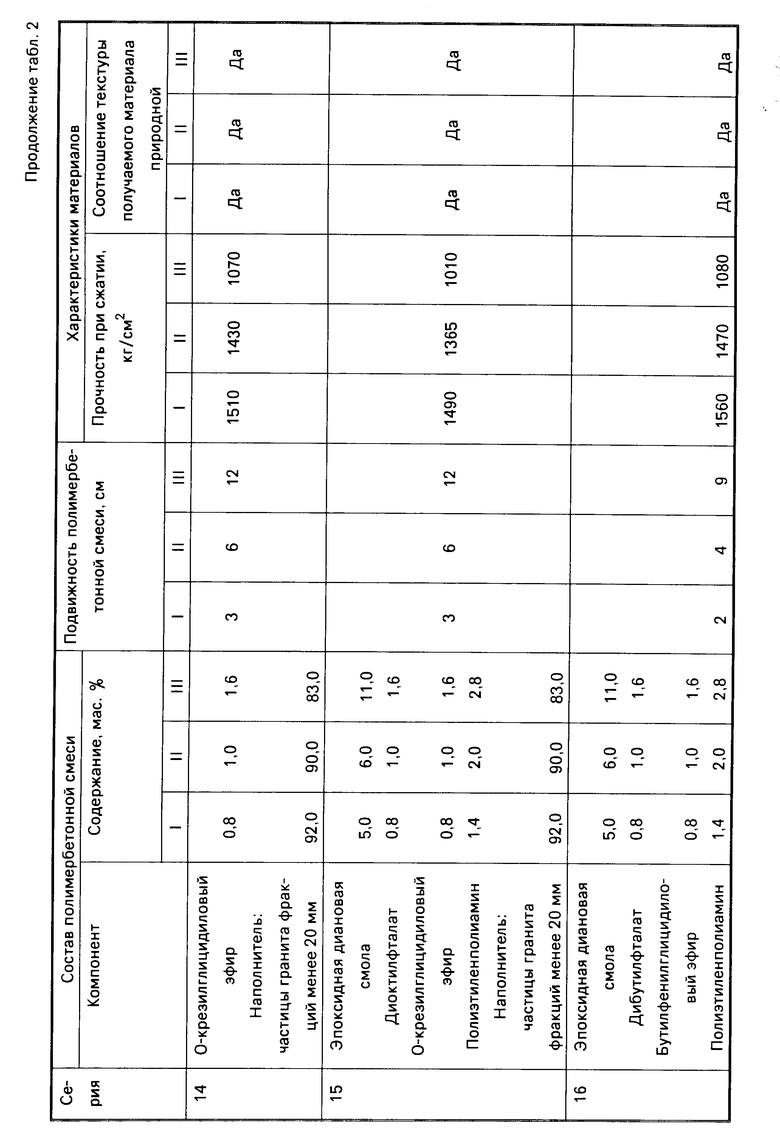

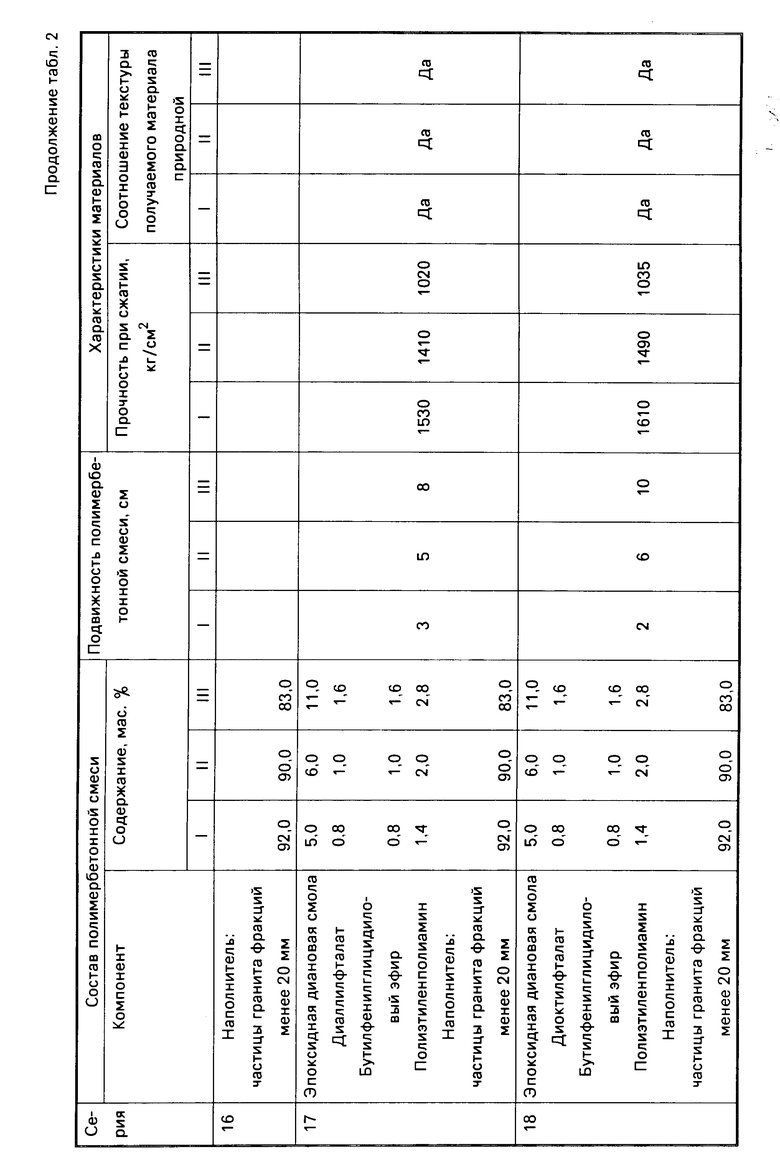

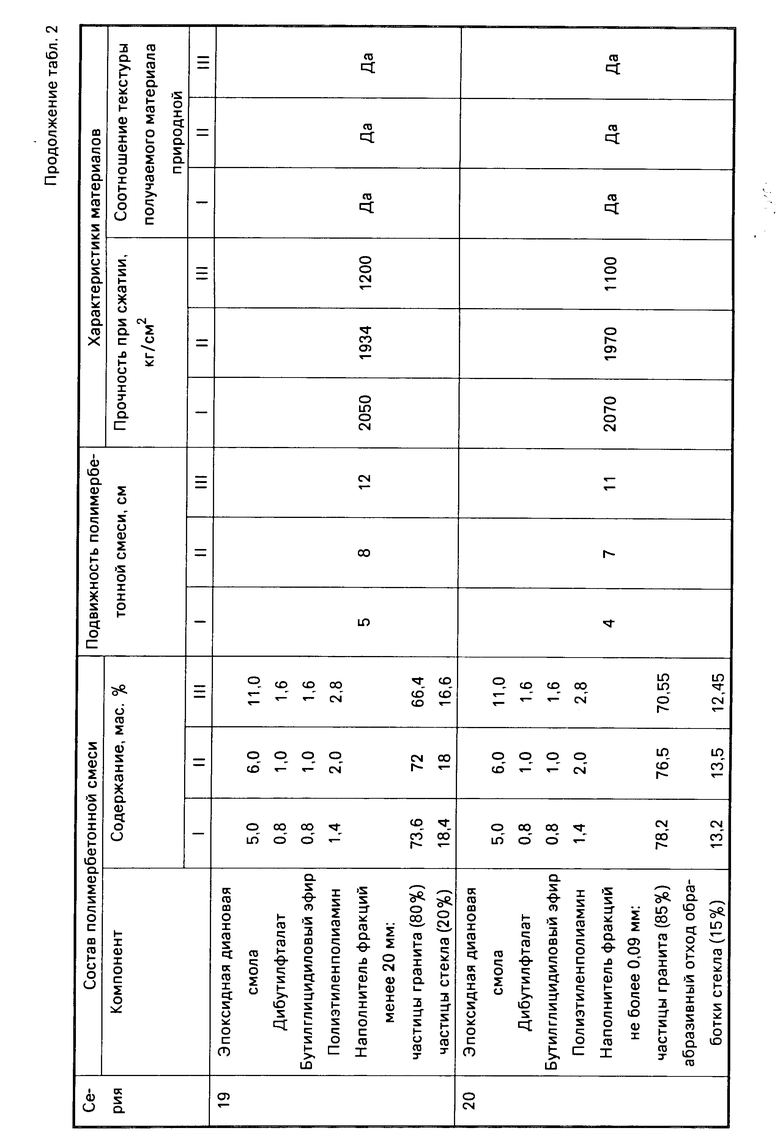

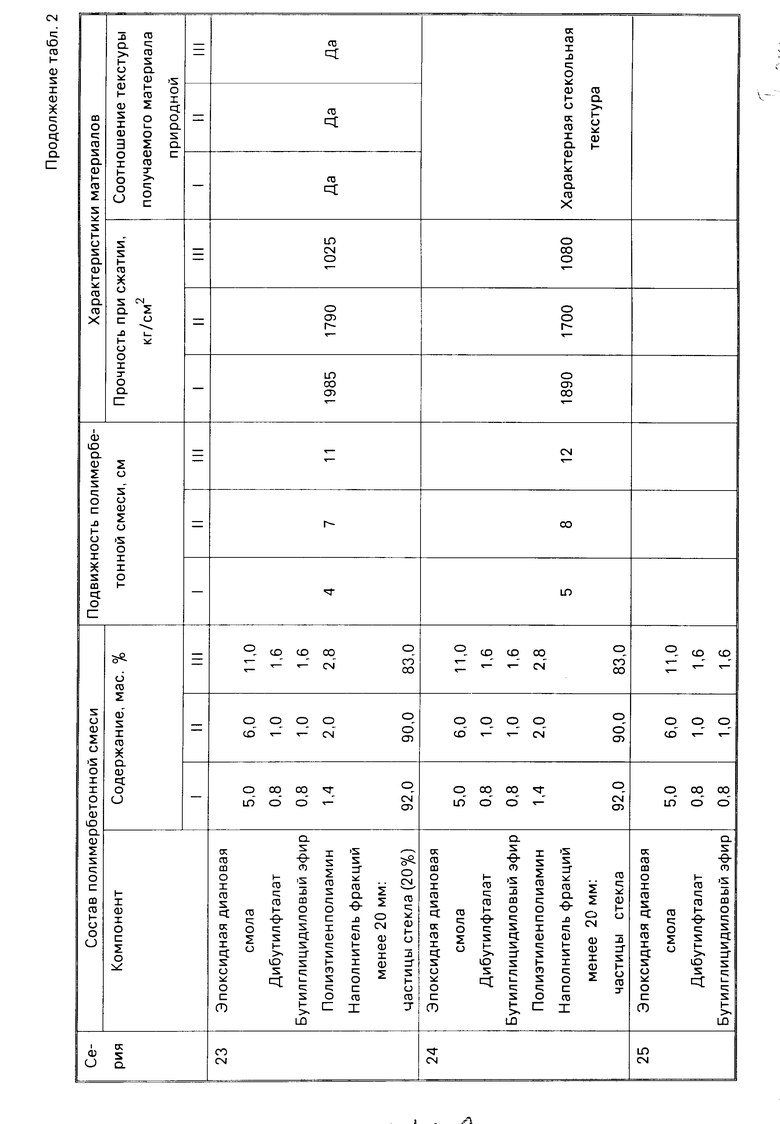

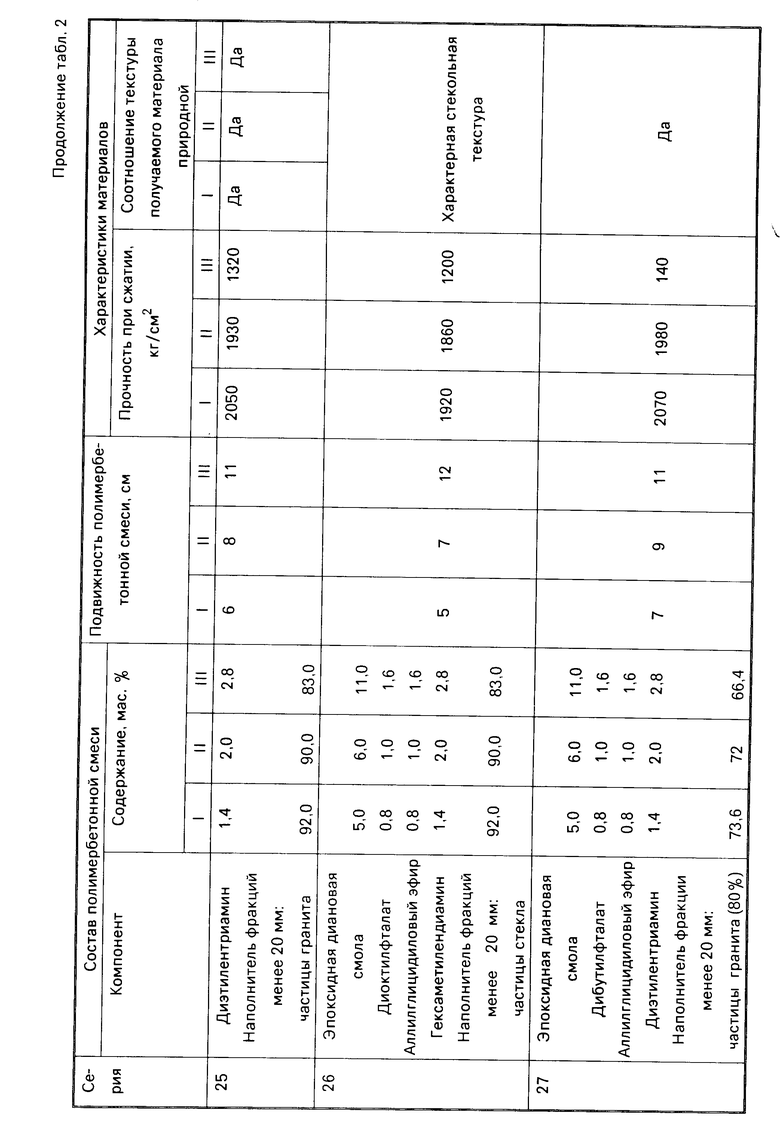

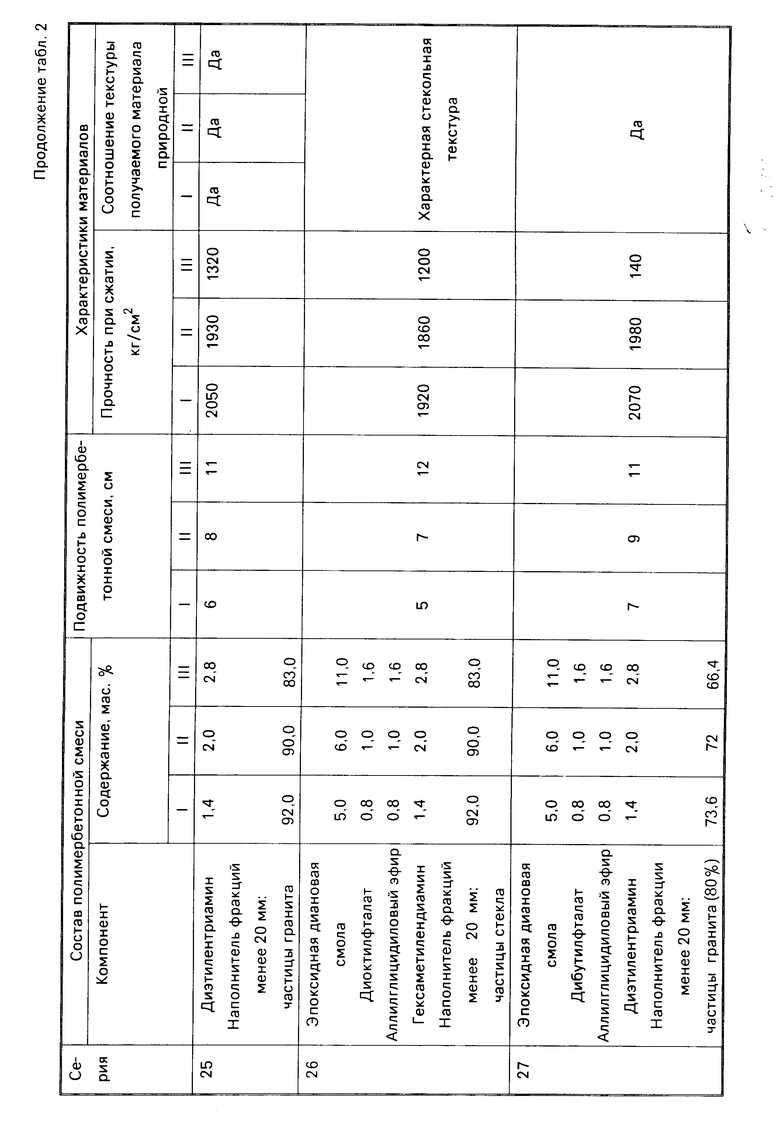

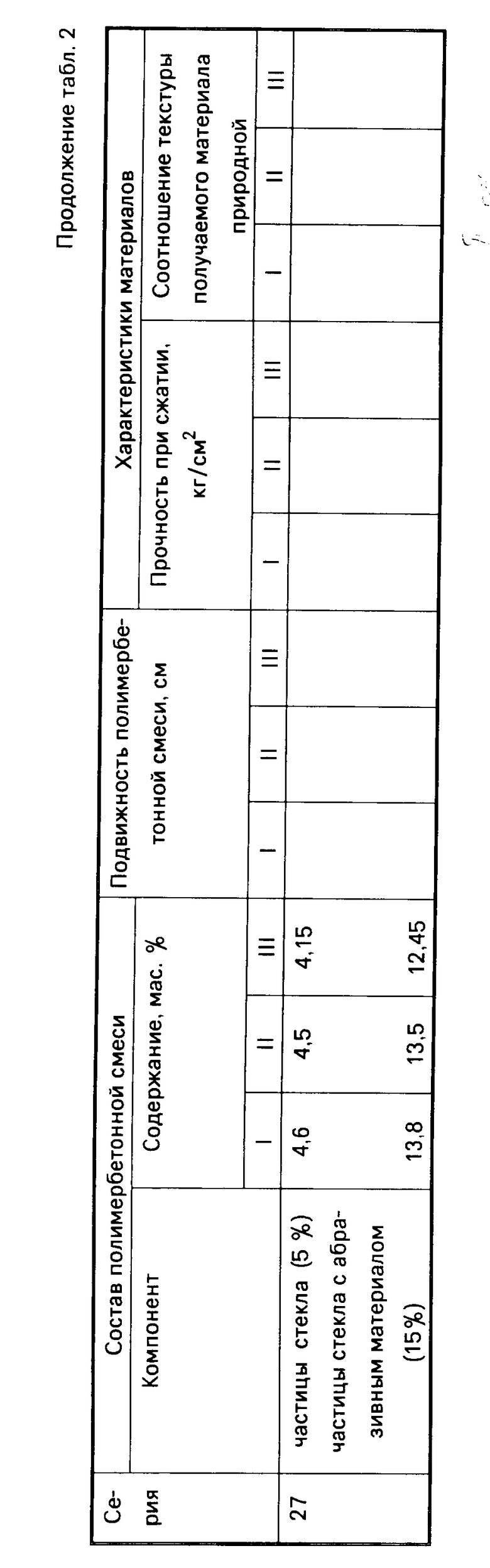

Составы полимербетонных смесей и их свойства представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2049752C1 |

| ВЫСОКОНАПОЛНЕННЫЙ КОМПОЗИЦИОННЫЙ КОНСТРУКТИВНЫЙ МАТЕРИАЛ | 2016 |

|

RU2657060C2 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2017766C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2007374C1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

| Упрочняющая композиция для цементных растворов и бетонов | 2022 |

|

RU2781295C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОЛУЧЕНИЯ ОТДЕЛОЧНОГО МАТЕРИАЛА | 2005 |

|

RU2298536C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ БЕТОННОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2237695C1 |

Использование: приготовление полимербетонной смеси на основе эпоксидной диеновой смолы, используемой для изготовления строительных изделий декоративного назначения. Сущность изобретения: полимербетонная смесь содержит, мас. эпоксидную диановую смолу 5,0 11,0; алкил (арил) глицидиловый эфир 0,8 1,6; аминный отвердитель 1,4 2,8; диалкиловый эфир фталевой кислоты 0,8 - 1,6; наполнитель остальное. Полимербетонная смесь содержит в качестве наполнителя отходы переработки природного камня или стекла с размерами частиц менее 20 мм или их смесь при соотношении 80 20, или смесь отхода переработки природного камня и абразивного отхода обработки стекла с размерами частиц не более 0,09 мм в соотношении 85 15, или смесь отхода переработки природного камня, стекла и абразивного отхода обработки стекла в соотношении 80 5 15. Подвижность смеси составляет до 12 см, прочность при сжатии до 2072 кгс/см2 2 табл.

ПОЛИМЕРБЕТОННАЯ СМЕСЬ, включающая эпоксидную диановую смолу, аминный отвердитель, алкил(арил)глицидиловый эфир и наполнитель, отличающаяся тем, что она содержит дополнительно диалкиловый эфир фталевой кислоты, а в качестве наполнителя отходы переработки природного камня или стекла с размерами частиц менее 20 мм, или их смесь при соотношении 80 20, или смесь отхода переработки природного камня и абразивного отхода обработки стекла и размерами частиц не более 0,09 мм в соотношении 85:15, или смесь отхода переработки природного камня, стекла и абразивного отхода обработки стекла в соотношении 80:5:15 при следующем содержании компонентов, мас.

Эпоксидная диановая смола 5,0 11,0

Аминный отвердитель 1,4 2,8

Алкил(арил)глицидиловый эфир 0,8 16

Диалкиловый эфир фталевой кислоты 0,8 1,6

Наполнитель Остальное

| Полимербетонная смесь | 1984 |

|

SU1315426A1 |

Авторы

Даты

1995-12-10—Публикация

1992-07-22—Подача