Изобретение относится к способам и устройствам для непосредственного превращения гексафторида урана (UF6) в оксид урана (UxOy).

К непосредственному превращению UF6 в оксид урана по сухому способу в промышленных целях прибегают достаточно давно. Предназначенные для этого установки содержат, как правило, следующие размещенные в ряд узлы:

- реактор, снабженный средствами подвода UF6 и водяного пара, для обеспечения формирования UO2F2 путем гидролиза;

- вращающуюся трубчатую пирогидролитическую печь для преобразования UO2F2 в оксид урана, снабженную средствами нагревания и средствами подвода в противотоке водяного пара и водорода;

- средства для кондиционирования оксидного порошка.

При реализации известных ранее способов исходили из допущения, что задействованные в них реакции достаточно просты и имеют следующий вид:

UF6 + 2H2O ---> UO2F2 + 4HF в реакторе,

UO2F2 +H2O ---> UO3+2HF и UO3+H2 ---> UO2+H2O в печи.

Имея в виду несложный характер этих реакций, полагали, что вполне достаточно контролировать температуру по отдельности в трех следующих друг за другом зонах вращающейся трубчатой печи.

Однако, как показал тщательный анализ, происходящие при этом реакции оказываются сложнее, причем некоторые из них являются эндотермическими, а другие - экзотермическими, так что кинетика их неодинакова.

Вначале в печи происходит реакция пирогидролиза, представляющая собой сочетание двух реакций, первая из которых имеет выраженный эндотермический характер, тогда как вторая несколько экзотермична:

UO2F2 + H2O ---> UO3 + 2HF (выраженная эндотермическая реакция)

3UO3 ---> U3O8+1/2O2 (слегка экзотермическая реакция).

Нельзя сказать, что эти две реакции четко разделены. По мере своего формирования UO3 проявляет тенденцию к переходу в состояние U3O8, который характеризуется иной кинетикой. Взятые в совокупности, эти две реакции демонстрируют четко эндотермический характер.

Последующая реакция восстановления водородом U3O8 до UO2 также включает промежуточные звенья, которые можно схематически представить с помощью следующих преобразований:

UO2 ---> U3O8-x

U3O8-x ---> U4O9

U4O9 ---> UO2

Каждая реакция характеризуется собственной энергией активации и энтальпией.

Эти реакции протекают в условиях противотока газа, который вводится после печи и обеспечивает вначале формирование смеси, состоящей из водяного пара, вводимого обычно при температуре порядка 350oC, и водорода. Эта смесь в процессе циркуляции (в противотоке с перемещением порошка) загружается фтористоводородной кислотой, создаваемой в ходе реакции.

В трубчатой печи необходимо предусмотреть средства нагревания. На нижнем участке этой печи (если смотреть в направлении циркуляции порошка) эти средства нагревания должны обеспечить получение такой температуры газов, которая была бы достаточной для восстановления до UO2. На входе же в печь порошок и газы должны иметь температуру пирогидролиза.

Авторы изобретения установили, что если ограничиться регулированием степени нагрева в трех или даже четырех следующих друг за другом зонах печи, то вследствие первоначальной эндотермической реакции возникает температурный профиль, оказывающий неблагоприятное воздействие на качество получаемого порошка. Это объясняется тем, что сразу по достижении температуры, соответствующей возбуждению реакции пирогидролиза, из-за ярко выраженного эндотермического характера этой реакции, когда в действие вступает весь порошок UO2F2, на расположенном непосредственно дальше участке происходит резкое падение температуры в печи, которое может привести к временному прекращению реакции. Другими словами, двигаясь вдоль печи, можно последовательно выделить некоторый первый максимум, соответствующий началу пирогидролиза, затем падение температуры и, наконец, снова подъем, вызванный продолжением нагрева, с достижением наивысшей точки сразу после удаления фтора.

Таким образом, целью настоящего изобретения является создание способа, обеспечивающего получение равномерной кривой распределения температур и, тем самым, постепенного и непрерывного характера реакции, что позволит выработать конечный продукт с постоянным и вполне определенным качеством.

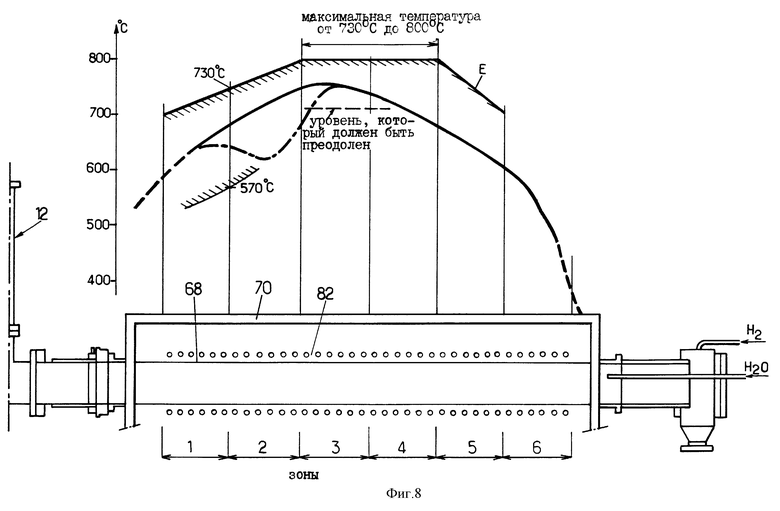

Для достижения этой цели предлагается способ непосредственного превращения гексафторида урана в оксид урана, в соответствии с которым в реактор инжектируют гексафторид урана UF6 и водяной пар и пропускают полученный порошок UO2F2 через трубчатую печь, снабженную средствами нагревания, в противотоке с подводом водяного пара и водорода, отличающийся тем, что осуществляют независимое регулирование количества тепла, подводимого в, по меньшей мере, пять следующих друг за другом зон печи, таким образом, чтобы обеспечить получение температуры газов во входной, по направлению циркуляции порошка, зоне в пределах от 570oC до 700oC, рост температуры до максимального значения в пределах от 730oC до 800oC, достигаемого в третьей зоне или за ней, и постепенный спад температуры до последней зоны, где температуру водорода и водяного пара доводят нагреванием до значения, достаточного для восстановления высших оксидов до UO2.

Цель нагревания последней зоны состоит лишь в том, чтобы температура водорода и водяного пара в ней оказалась достаточной для завершения восстановления до состояния UO2.

Предметом изобретения является также установка для непосредственного превращения гексафторида урана в оксид урана, содержащая следующие размещенные в ряд узлы:

- реактор, снабженный средствами подвода UF6, водяного пара и азота, для обеспечения формирования UO2F2 путем гидролиза;

- вращающуюся трубчатую пирогидролитическую печь для преобразования UO2F2 в оксид урана, снабженную средствами нагревания и средствами подвода в противотоке водяного пара и водорода,

и отличающаяся тем, что печь имеет, по меньшей мере, пять следующих друг за другом зон, снабженных независимыми средствами нагревания, обеспечивающими поддержание их температур на разных уровнях, средствами измерения температуры в каждой зоне либо внутри печи, либо вдоль ее стенки, и средствами слежения за температурами путем регулирования работы средств нагревания.

В ряде случаев можно будет, предприняв необходимые предварительные шаги, построить модель соответствий между температурой, измеренной внутри печи в газовой фазе каждой из ее зон, и температурой у стенки печи, что позволит регулировать параметры нагревательных элементов в каждой зоне на основе показаний измерения температур вдоль стенки, сообразуясь с установленным с помощью модели соответствием и с температурами, которые необходимо поддерживать в печи.

Средства подвода в печь реагентов предпочтительно образованы вертикальным инжектором с тремя концентричными соплами, присоединенными соответственно к патрубкам подвода UF6, азота и водяного пара.

Газообразные продукты реакции или избыточные газы (HF, H2O, H2, N2) должны удаляться из реактора и из печи с помощью фильтров, обеспечивающих удержание увлекаемых твердых веществ, а именно UO2F2.

Согласно одному из предпочтительных вариантов осуществления, эти фильтры помещены непосредственно внутрь корпуса реактора, что позволяет поддерживать их температуру на нужном уровне, обойтись без собственных теплоизоляции и нагревательной системы, а также почти полностью устранить опасность утечки во внешнее пространство. Целесообразно предусмотреть два поочередно используемых блока фильтров, с тем чтобы дать возможность очистки неиспользуемого фильтра циркуляцией азота в противотоке с направлением отвода газов, участвующих в реакции.

Для поддержания в реакторе равномерной температуры целесообразно поместить его в теплоизолирующую рубашку и предусмотреть циркуляцию воздуха с регулируемой температурой между стенками реактора и этой рубашки. Такая циркуляция может быть получена, например, с помощью вентилятора или воздуходувной турбины, обеспечивающей поступление воздуха через батарею из нагревательных резисторов, а затем вокруг реактора. Можно выполнить циркуляцию по замкнутому контуру, благодаря чему и сами фильтры, заключенные в рубашку, будут иметь вполне определенную равномерную температуру.

Для того чтобы оксид урана UO2, поступающий из печи, имел однородные характеристики, важно добиться интенсивного перемешивания смеси порошка UO2F2 с водородом и водяным паром, циркулирующими в противотоке. Для этого вращающаяся печь должна содержать равномерно распределенные вдоль нее перегородки, которые могут быть образованы скрученными лопатками, соединяющими центральную ось с цилиндрическим корпусом печи, а также подъемные штанги, размещенные внутри цилиндрического корпуса.

Каждая зона печи может быть ограничена участком теплоизолирующего кожуха, внутри которого распределены несколько нагревательных элементов, которые можно вставлять и вынимать, перемещая их поперек направления расположения печи. Эти элементы могут быть расположены, например, над корпусом печи или под ним. Температуры различных зон можно измерять с помощью термопар, введенных через вертикальные и/или горизонтальные каналы и заканчивающихся возле корпуса для измерения температуры стенки, либо установленных по оси печи.

Предположим для примера, что имеется печь с шестью следующими друг за другом зонами.

При выходе из печи порошок имеет обычно температуру порядка 330oC. В зоне перехода от реактора к печи средств нагревания нет. В первой зоне можно отрегулировать нагревательные элементы таким образом, чтобы температура достигала значений в пределах от 570oC до 700oC. В практических условиях было установлено, что удовлетворительные результаты дает температура на выходе первой зоны, равная 650-690oC. Во второй зоне, которая соответствует переходу к максимуму, следует избегать какого бы то ни было локального понижения температуры, чреватого прекращением реакции. Опасность падения температуры тем более велика, что на входе этой второй зоны почти весь порошок претерпевает действие выраженной эндотермической реакции. Здесь необходимо стремиться к постепенному подъему температуры до значений, лежащих обычно в пределах от 700oC до 800oC. Хорошие результаты были получены при значениях этой температуры от 720oC до 760oC.

Максимальный уровень будет иметь место в третьей или четвертой зоне.

На участке, расположенном после максимума, где происходит только восстановление, нагревание отрегулировано так, что температура равномерно уменьшается до мест подвода водяного пара и водорода.

Интенсивный нагрев целесообразно производить, начиная с шестой зоны, с тем чтобы водород имел температуру восстановления высших оксидов сразу после границы между пятой и шестой зонами, при этом должно наблюдаться постепенное понижение температуры от максимума.

Этих результатов можно достичь благодаря надлежащему подбору заданных температур в каждой зоне и раздельному регулированию каждой группы нагревательных элементов, выделенных для отдельных зон.

Дополнительное преимущество такой печи заключается в том, что легко удается привести рабочие параметры в соответствие с конкретным характером требуемого оксида урана. Действительно, в ряде случаев может понадобиться не стехиометрический UO2, а оксид вида UO2+x, вплоть до значений, близких к U3O8.

Вполне реально использовать печь и для других видов обработки материалов, например для переработки UO2 с избыточным содержанием фтора, с тем чтобы привести UO2+x, и даже U3O8, в состояние стехиометрического UO2.

Пользуясь температурным профилем с более высоким максимумом, можно уменьшить удельную поверхность получаемого UO2, что бывает необходимо в ряде случаев применения - например, для повышения устойчивости оксидов урана, которые из-за слишком большой удельной поверхности становятся самовоспламеняющимися. В таких случаях подлежащий переработке пылевидный материал вводят в реактор с помощью не инжектора, а других средств, у которых не используется, по меньшей мере, центральное сопло.

Между печью, являющейся вращающейся частью установки, и реактором, а также между печью и узлом кондиционирования порошкообразного оксида урана, обеспечивающим его охлаждение и хранение, предусмотрены уплотнительные прокладки. Для облегчения замены этих прокладок целесообразно смонтировать реактор и узел кондиционирования на направляющих рельсах, поддерживаемых неподвижной рамой, с тем чтобы можно было отодвигать их от печи для обеспечения удобного доступа к прокладкам.

Предпочтительно обеспечить изменение расхода гексафторида урана в широком диапазоне, например, от десяти до ста пятидесяти килограммов в час, равно как и расхода водяного пара. Здесь следует стремиться к созданию таких условий, при которых реакция гидролиза протекает за торцом сопла инжектора, при этом температура должна находиться в пределах от 150 до 500oC.

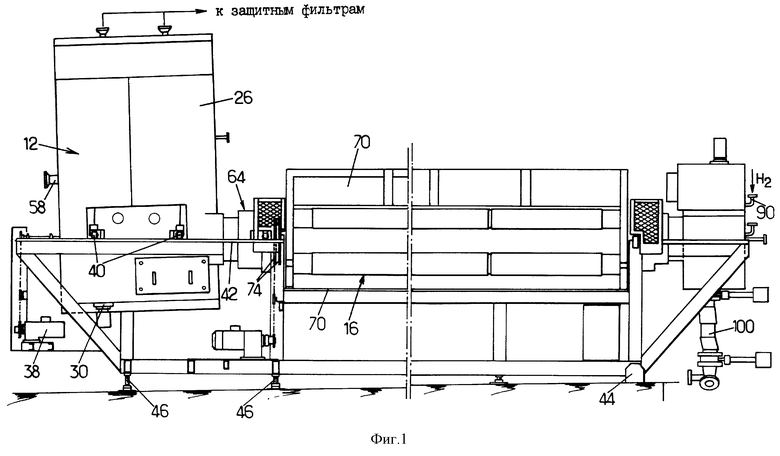

Рассмотренные и другие признаки изобретения явствуют из нижеследующего описания одного из конкретных вариантов его осуществления, которое приводится лишь в качестве примера, не имеющего ограничительного характера, со ссылками на приложенные чертежи, где:

- фиг. 1 представляет собой вид сбоку всей установки согласно изобретению, за исключением узла кондиционирования;

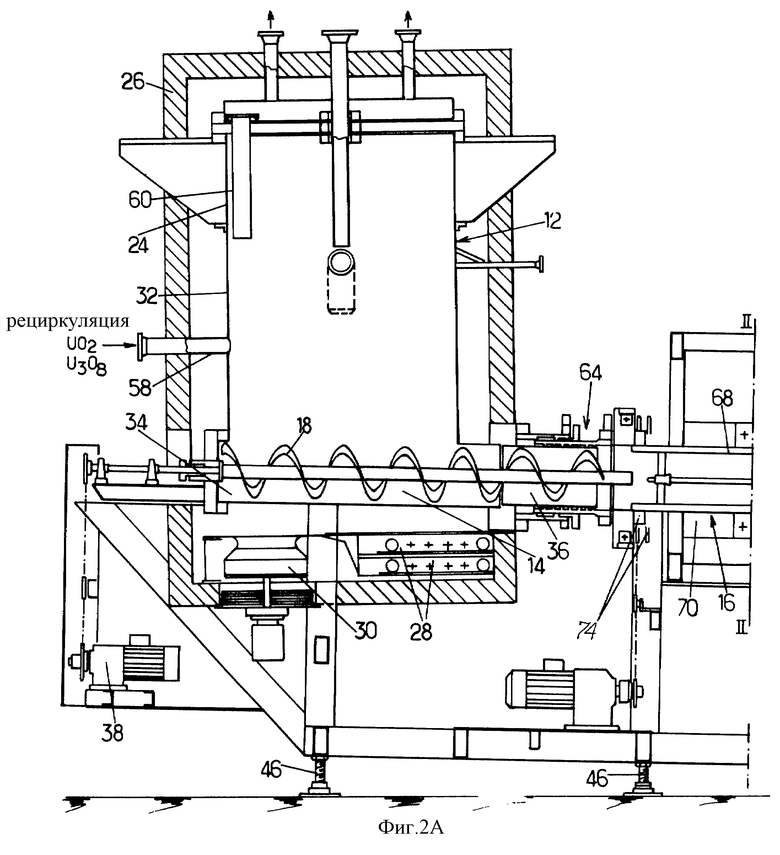

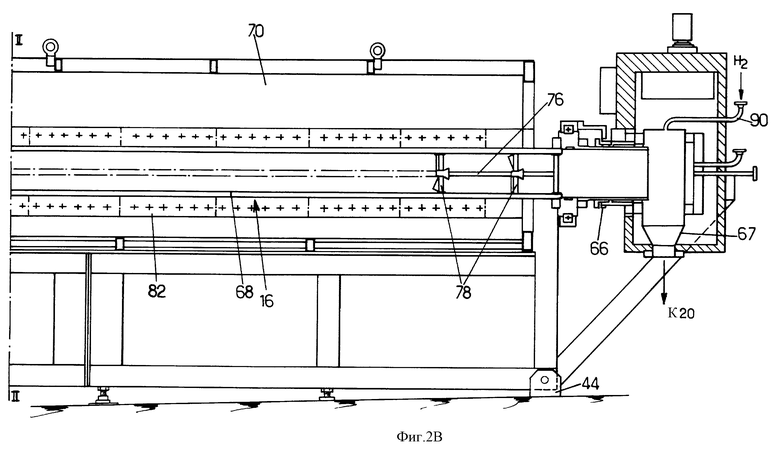

- на фиг. 2a и 2b, которые должны быть соединены по линии II-II, показаны два следующих друг за другом участка установки в разрезе по средней вертикальной плоскости;

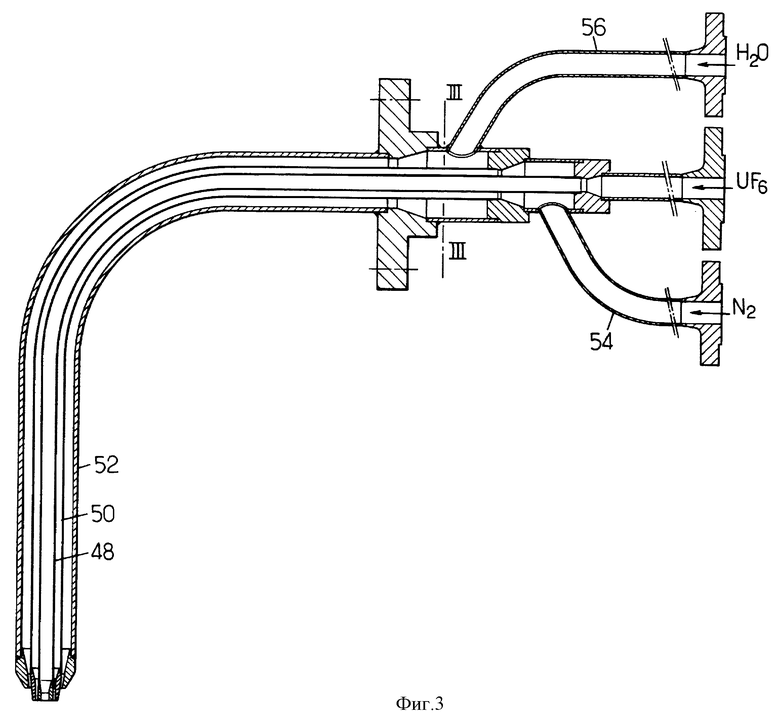

- на фиг. 3 показан инжектор, являющийся частью реактора установки по фиг. 1, при этом левая от линии III часть представляет собой разрез в вертикальной плоскости, а правая от этой линии часть - разрез в горизонтальной плоскости;

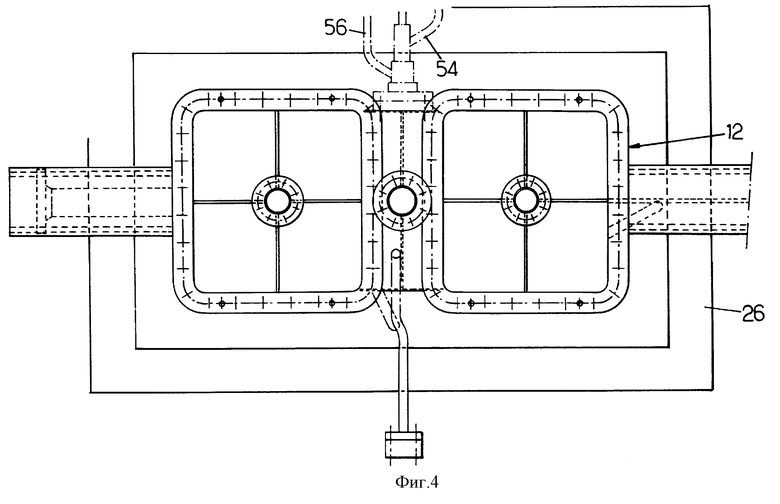

- на фиг. 4 дан вид сверху, иллюстрирующий расположение двух блоков внутренних фильтров реактора;

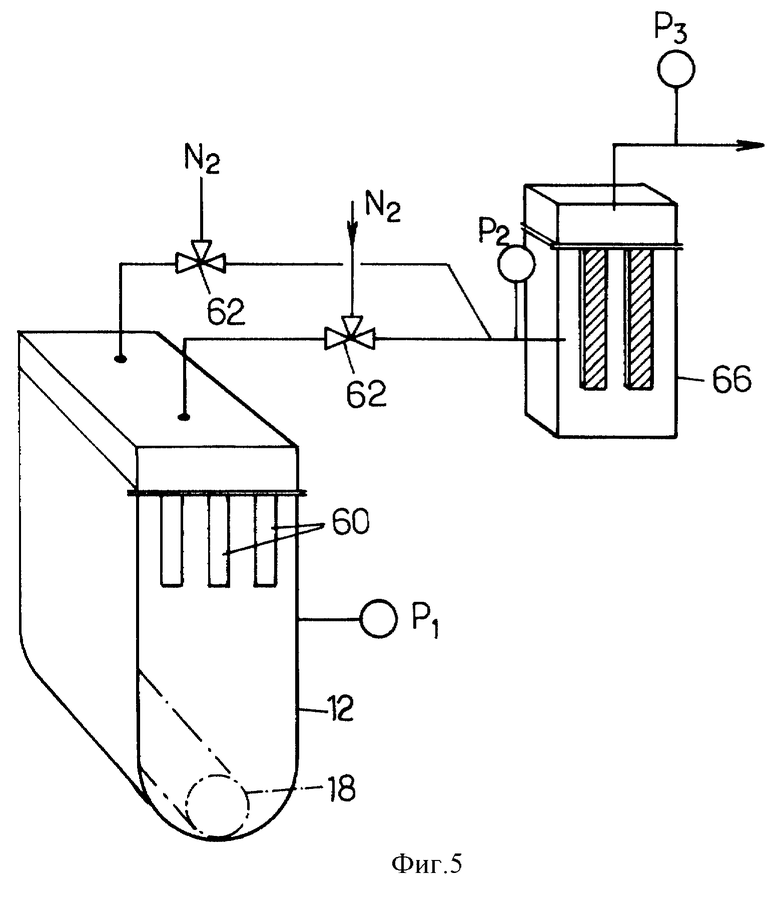

- на фиг. 5 в перспективе представлена принципиальная схема связей между блоками внутренних фильтров и защитными фильтрами;

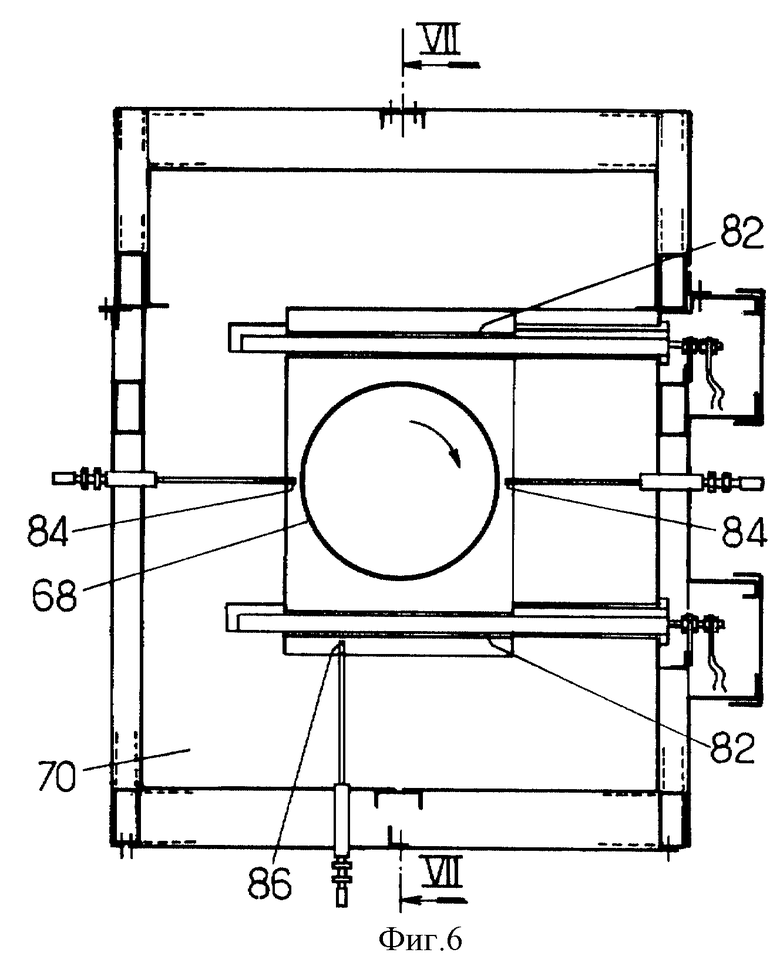

- фиг. 6 представляет собой горизонтальный разрез части печи, иллюстрирующий возможное расположение нагревательных трубок;

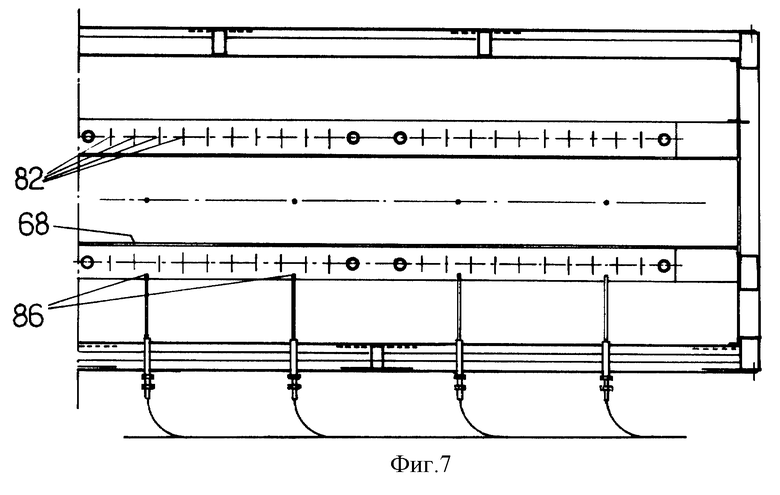

- на фиг. 7 показан разрез по оси печи (линия VII-VII на фиг. 6), иллюстрирующий возможное распределение измерительных термопар;

- на фиг. 8 представлена типичная картина распределения температур газов в печи.

Если смотреть на установку слева направо, от места подвода UF6 до выхода оксида урана, то можно видеть, что она содержит:

- узел испарения UF6, который здесь не показан, так как его конструкция может быть традиционной;

- реактор 12, в котором возбуждают реакции гидролиза UF6 водяным паром и который снабжен средствами подвода реактивов в газообразной форме и баком 14 для сбора UO2F2 с подающим шнеком 18;

- трубчатую печь 16, установленную с небольшим наклоном, в которой происходит превращение UO2F2 в оксид урана.

Согласно проиллюстрированному здесь варианту осуществления, к этим компонентам добавлены:

- группа фильтров 66 (фиг. 5), включенных последовательно с внутренними фильтрами 60, находящимися в реакторе 12, и установленных на пути отвода отработавших газов;

- средства для обеспечения возвращения в цикл обработки порошка оксида урана, характеристики которого не удовлетворяют требованиям.

Ниже приводится последовательное описание всех этих компонентов.

Реактор 12 (фиг. 1, 2A, 3 и 4) помещен в греющую рубашку 26, выполненную из теплоизоляционного материала. Внутри этой рубашки находятся также нагревательные элементы 28. В представленном здесь примере они размещены в два находящихся друг над другом ряда в нижней части рубашки. Вертикальная камера 32 реактора, выполненная из коррозионно-стойкого сплава типа монеля или инконеля, отделена от рубашки необходимым для циркуляции пространством. С помощью вентилятора или воздуходувки 30 можно обеспечить циркуляцию воздуха в рубашке вокруг реактора, пропуская его через нагревательные элементы сопротивления 28. Мощность этих элементов регулируют таким образом, чтобы в реакторе поддерживалась нужная температура, превышающая 100oC. На практике они рассчитываются на рассеивание такой мощности, чтобы температура стенки поддерживалась в пределах от 150oC до 350oC.

Камера 32, в которой происходит гидролиз, закреплена на нижнем баке 14, днище которого наклонено в сторону патрубка 36, откуда рабочая среда поступает в печь 16. В днище бака смонтирован шнек 18 для подачи в печь порошка, при этом вал шнека приводится во вращение внешним электродвигателем 38, работающим независимо от двигателя привода трубчатки.

Реактор с греющей рубашкой снабжены роликами 40 (фиг. 1), обеспечивающими возможность их незначительного перемещения по рельсам 42 рамы, на которой установлены различные приводные электродвигатели. Сама эта рама установлена на специальном основании с использованием шарнирного соединения 44, обеспечивающего ее поворот вокруг оси, перпендикулярной к оси печи. Таким образом, наклон днища бака, как и наклон печи, можно регулировать, как правило, примерно на 2,5% с помощью домкратов 46.

Средства подвода реактивов в печь образованы инжектором с тремя концентричными соплами, обеспечивающими разделение струй UF6 и водяного пара слоем азота. Показанный на фиг. 3 инжектор представляет собой изогнутую трубу с тремя концентричными трубками, на концах которых закреплены по одному инжекторному соплу. Эти три трубки проходят через стенку камеры и рубашку; снаружи они снабжены соответствующими отводами, которые при необходимости могут быть размещены в одной горизонтальной плоскости. Внутренняя трубка 48 соединена с узлом испарения, средняя трубка 50 через соединительную коробку связана с боковым отводом 54 для подачи азота, а наружная трубка 52 - с трубопроводом подачи водяного пара через боковой отвод 56.

В случае, когда предполагается использование печи для рециркуляции оксида урана, может быть также предусмотрено радиальное сопло 58, введенное в реактор (см. фиг. 1 и 2A).

Учитывая, что инжекция производится по вертикали сверху вниз в центральную часть реактора с предварительным разделением UF6 и водяного пара, возникает своего рода шлейф, из которого образуется UO2F2 в форме мелких частичек за пределами сопел. Этот направленный в сторону днища шлейф приводится в движение в корпусе реактора газовым противотоком, поступающим из печи. Тонкие частички падают под действием силы тяжести на днище, откуда они с помощью шнека 18 направляются в печь.

В верхней части камеры реактора предусмотрены фильтры 60 для удержания гексафторида урана. Эти фильтры, из которых на фиг. 2A показан только один, выполняются предпочтительно из порошкового металла. Они полностью заключены в реакторе, что дает ряд преимуществ. Их температура поддерживается на требуемом уровне без необходимости использовать собственную нагревательную систему. Кроме того, уменьшена опасность утечек в пространство снаружи от установки благодаря легкоустанавливаемым герметичным уплотнениям, помещенным внутрь специального ярма. В результате в случае разрушения фильтра это не приведет к загрязнению помещения, в котором находится установка, фтористоводородной кислотой или каким-либо урансодержащим продуктом.

Через фильтры 60 проходит газовый поток, образованный азотом и избыточными газообразными реактивами, которые могут увлечь, за собой частицы UO2F2 или даже оксида урана. Удерживая эти частицы, фильтры постепенно засоряются, поэтому их надо поочередно очищать.

На фиг. 5 схематически показана структура такой очистки. Трубопровод связи каждого блока фильтров с наружным пространством снабжен трехходовым вентилем 62, с помощью которого можно по своему выбору либо направлять газ, прошедший через фильтр, в обрабатывающий агрегат, обеспечивающий конденсацию фтористоводородной кислоты и смыв неконденсированных остатков, либо, наоборот, инжектировать в фильтр горячий азот под давлением, который возвращается в реактор.

Для обеспечения еще большей безопасности при поломке фильтра 60 не выполняют непосредственного подключения вентилей 62 к обрабатывающему агрегату, а предусматривают защитные фильтры 66, выполненные также из порошкового металла, которые устанавливаются вблизи от реактора и температура которых поддерживается такой, чтобы предотвратить малейшую конденсацию агрессивных текучих сред, с обеспечением идеального удержания урансодержащего вещества в случае повреждения внутренних фильтров. Для этих фильтров средства очистки предусматривать не надо, поскольку в нормальных рабочих условиях порошок в них не поступает. С одной стороны, они препятствуют случайному загрязнению агрегата для обработки газов, а с другой стороны - позволяют выявить аварийную ситуацию путем сопоставления давлений, измеренных в точках P1 в камере, P2 в трубопроводе, соединяющем фильтры 60 с защитными фильтрами 66, и P3 за этими фильтрами 66.

Избыточный перепад давлений между P2 и P3 будет свидетельствовать о засорении защитных фильтров 66 продуктом UO2F2 вследствие повреждения или неисправности одного или нескольких внутренних фильтров 60. Индикацию подобного дефекта могут обеспечить измерительные средства, подключенные к щупам, установленным в точках P1, P2 и P3.

Благодаря защитным фильтрам полностью исключается попадание урансодержащих частиц в обрабатывающий агрегат, конфигурация которого обычно не допускает, если надо избежать возникновения критической ситуации, присутствия обогащенного урана в виде кислого раствора.

Печь 16 (фиг. 2A и 2B) соединена с реактором 12 через сальник 64.

Печь имеет вращающийся корпус 68, заключенный в теплоизолирующую конструкцию 70. Этот вращающийся корпус прикреплен к концевым муфтам, вращающимся в подшипниках качения. Муфты жестко связаны со шкивами 74, приводимыми в действие от одного или двух электродвигателей через ременные передачи. Вдоль печи равномерно размещены перегородки, образованные в показанном здесь варианте лопатками 78, которые соединяют корпус с главным валом 76.

Корпус выполнен из сплава, обладающего стойкостью к действию фтористоводородной кислоты, из числа сплавов, известных под названием "инконель", и заключен в теплоизолирующую конструкцию 70, включающую нагревательные средства 82, а также средства 84 и 86 для измерения температуры стенки. Если предусматриваются другие средства для измерения температуры по оси каждой из следующих друг за другом зон печи, их можно выполнить в виде неподвижной трубки, вводимой в печь со стороны участка, находящегося за ней.

Можно предусмотреть теплоизоляцию непрерывного типа, а для того, чтобы можно было дифференцировать отдельные зоны, сделать так, чтобы управление нагревательными элементами одной и той же зоны осуществлялось одновременно и исключительно на основе температуры в соответствующей зоне, измеряемой у стенки и/или по оси. Имеется возможность, разработав в ходе предварительных опытов специальную модель, привязать температуру по оси к температуре вдоль стенки. Можно также на основе предварительных опытов создать модель получения температуры внутри массы порошка, циркулирующего в печи, исходя из температур, измеренных на стенке или по оси, причем для разных расходов порошка.

Согласно варианту осуществления, показанному на фиг. 2A и 2B, предусмотрены шесть следующих друг за другом зон. Каждая из них содержит нагревательные и регулирующие средства, а также средства для независимого измерения температуры.

Благодаря такому разбиению на ряд относительно самостоятельных участков удается принять во внимание достаточно сложный характер реакций пирогидролиза и восстановления.

Так, например, реакция пирогидролиза

UO2F2+H2O ---> UO3O8

представляет собой, по сути, сумму двух реакций:

UO2F2 +H2O ---> UO3+2HF

3UO3 ---> U3O8+1/2O2

Ход этих реакций определяется конкретными температурами. Со своей стороны, реакция восстановления U3O8 до UO2 предполагает прохождение через ряд промежуточных звеньев, которые можно схематически представить следующим образом:

U3O8 ---> U3O8-x

U3O8-x ---> U4O9

U4O9 ---> UO2

Каждая реакция характеризуется собственной энергией активации и энтальпией. Разделение печи минимум на пять зон (в нашем примере шесть) позволяет привести ее работу в соответствие с характеристиками каждой реакции.

Для облегчения изготовления установки все зоны можно выполнить с одинаковой длиной.

Благодаря такому разделению можно уменьшить содержание фтора до значений, не превышающих нескольких десятков миллионных частей, начиная с конца третьей зоны.

Нагревательные средства могут иметь структуру, показанную на фиг. 6. В их состав входят электронагревательные трубки 82, вставленные в пространство, отделяющее корпус 68 от горизонтальных каналов, проходящих через теплоизолирующую конструкцию. В случае, проиллюстрированном на фиг. 7, одни нагревательные элементы установлены над корпусом, а другие - под ним. Средства для измерения температуры могут иметь первую группу термопар 84, введенных через горизонтальные каналы в пространство вокруг печи возле ее корпуса. Можно также предусмотреть под печью, поблизости от группы нагревательных трубок 82, дополнительные термопары 86 (фиг. 7 и 8), служащие для выявления даже малейшего возможного перегрева. Разумеется, описанная здесь структура не является обязательной или единственно возможной.

Печь снабжена средствами для предотвращения образования скоплений на внутренней стенке корпуса. Они выполнены в виде органов, которые ударяют по стенке корпуса, вызывая при этом сотрясение, приводящее к отрыву таких скоплений. Для того чтобы удары не приходились всегда в одно и то же место корпуса, указанные органы приводятся в действие механизмами, которые не синхронизированы с вращением корпуса, и наносят удар по металлическим ободам, нанесенным на трубу с применением спекания.

Средства для кондиционирования оксидного порошка могут быть выполнены, как схематично показано на фиг. 5. В этом случае они образованы входной камерой 100, обеспечивающей отделение горячей зоны печи от холодной зоны с предотвращением прохода пара в охлаждающие емкости, куда поступает оксид.

Устройство для вывода порошка на участке перед камерой перехода к средствам кондиционирования имеет штуцер 90 подачи водорода в печь в противотоке; остаточный водород выводится с фтористоводородной кислотой через фильтры 60.

На фиг. 8 сплошной кривой в качестве примера показано постепенное изменение температуры, достигаемое с помощью изобретения. Перед первой зоной начинается повышение под действием горячих газов температуры UO2F2, обычно до значений примерно 500oC. Можно видеть, что с конца этой зоны температура газов достигает значения, близкого к 700oC, и затем равномерно возрастает приблизительно до 750oC в середине третьей зоны. Благодаря регулированию во второй зоне, где приток тепла особенно велик, предотвращается падение температуры, показанное штрих-пунктирной линией, чего не удавалось достичь в известных установках. После третьей зоны температура поддерживается на уровне, требуемом для постепенного перехода в состояние UO2. В последней зоне температура поступающих газов (H2 и H2O) доходит до значения порядка 600oC, что обеспечивает возможность восстановления. Как можно видеть, повсюду сохраняется температура в пределах, ограниченных огибающей E.

Измерение температур производится обычно в середине каждой зоны, как это показано на фиг. 8 условными обозначениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ЗАБИВАНИЯ ФИЛЬТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2286829C2 |

| СИСТЕМА ТЕПЛОПЕРЕДАЧИ ДЛЯ РЕАКТОРА ПРЕОБРАЗОВАНИЯ ГЕКСАФТОРИДА УРАНА UF В ОКИСЬ УРАНА, РЕАКТОР И СПОСОБ ПРИМЕНЕНИЯ ТАКОГО РЕАКТОРА | 2000 |

|

RU2241264C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2335815C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ДЛЯ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ДИОКСИД УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211184C2 |

| Реакционная камера для получения порошка диоксида урана методом восстановительного пирогидролиза гексафторида урана | 2019 |

|

RU2820964C1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ РЕАКТОРА ДЛЯ ПРЕОБРАЗОВАНИЯ UF В ОКСИД УРАНА | 1999 |

|

RU2232131C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДА УРАНА | 2007 |

|

RU2355641C1 |

Изобретение относится к способам превращения гексафторида урана в оксид и устройствам для осуществления способа. В реактор (12), снабженный средствами подвода UF6, водяного пара и азота, выполненными в виде инжектора с тремя концентричными соплами, падают реагенты. Полученный порошок UOF2 пропускают в корпус (68) трубчатой печи, снабженной средствами нагревания (82), корпус помещен в теплоизолирующую конструкцию (70). Противотоком подают водяной пар и водород. Регулируют количество тепла, обеспечивая по ходу движения порошка по меньшей мере пять зон температуры. Температура газов во входной зоне 570-700o. Рост температуры до максимального значения 730-800o в третьей зоне или за ней. Постепенный спад температуры до последней зоны, в которой температура достаточна для восстановления высших оксидов до UO2. Результат изобретения: получение продукта постоянного состава и высокого качества. 2 с. и 4 з.п.ф-лы, 8 ил.

| Состав для малоусадочной отделки шерстяного текстильного материала | 1988 |

|

SU1548300A1 |

| US 3969477 A, 13.07.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ТОПИНАМБУРА | 1994 |

|

RU2064503C1 |

| Экономайзер | 0 |

|

SU94A1 |

| ГАЛКИН И.А | |||

| и др | |||

| Исследование процесса превращения гексафторида урана в двуокись | |||

| - Атомная энергия, 1982, т.52 в 1, с.36-39. | |||

Авторы

Даты

2001-01-20—Публикация

1998-11-25—Подача