Изобретение относится к способу и устройству для устранения забивания фильтра в установке для производства оксида урана из его гексафторида.

Известны установки для производства оксида урана сухим способом из газообразного гексафторида урана UF6, образующегося в установке для обогащения радиоактивными изотопами урана, используемого в качестве ядерного топлива.

Установки, в которых реализуется способ получения оксида урана из его гексафторида, называемый сухим способом конверсии, содержат в промышленном варианте своего выполнения, который в настоящее время является наиболее удовлетворительным и широко распространенным, вертикально расположенный реактор, в который вводят гексафторид урана UF6, водяной пар и разбавляющий азот при температуре 200-300°С и проводят конверсию гексафторида урана UF6 в оксифторид урана UO2F2 по реакции гидролиза:

UF6+2Н2О→UO2F2+4HF.

Конверсия гексафторида урана в его оксифторид путем гидролиза сопровождается образованием газообразной фтористоводородной кислоты HF и оксифторида урана UO2F2 в виде порошка.

Оксифторид урана UO2F2 оседает и скапливается на дне реактора, где он захватывается шнеком и перемещается на вход во вращающуюся печь, в которой проводят конверсию оксифторида урана UO2F2 в его оксид UO2+x, т.е. в оксид урана UO2 [со] сверхстехиометрического состава, при этом соотношение О/U оксида меняется от 2,03 до 2,66 в зависимости от условий проведения конверсии во вращающейся печи.

Фтористоводородную кислоту HF отводят в верхней части реактора для конверсии гексафторида урана через фильтрующие агрегаты, обеспечивающие задержание порошка оксифторида урана UO2F2, увлекаемого газообразной фтористоводородной кислотой в смеси с газами, такими как N2 и Н2О, всасываемыми в верхней части реактора для конверсии.

Как правило, применяют, по меньшей мере, два фильтрующих блока или агрегата, расположенных в верхней части реактора, через которые отводят газы, содержащие фтористоводородную кислоту.

Каждый из таких фильтрующих агрегатов содержит сборник или головку для отвода газов, сообщенную трубопроводом снаружи реактора для конверсии с устройством для направления газов во вспомогательный фильтр, расположенный снаружи реактора ниже устройства для направления газов, которое заключено в горячий кожух, и в устройство для рекуперации фтористоводородной кислоты.

Фильтрующие агрегаты содержат внутри реактора для конверсии совокупность фильтров или фильтрующих элементов, каждый из которых имеет фильтрующую стенку, как правило, цилиндрической формы, расположенную в верхней части реактора конверсии по его вертикальной оси.

Фильтры или фильтрующие элементы каждого фильтрующего агрегата установлены и закреплены верхним фланцем на горизонтальной плите фильтрующего агрегата, отделяющей сборник или сборник фильтрующего агрегата от внутреннего пространства реактора, в котором протекает химическая реакция образования оксифторида урана.

Газы, нагруженные в большей или меньшей степени порошкообразным оксифторидом урана, приходят в контакт с наружной поверхностью фильтрующих элементов, после отделения порошкообразного оксифторида урана проходят через стенку фильтрующего элемента и попадают в сборник фильтрующего агрегата. Порошкообразный оксифторид урана, задержанный наружной стенкой фильтрующего агрегата, может осесть под действием силы тяжести на дно реактора, на котором его захватывает шнековый транспортер для порошков.

Фильтрующие стенки фильтрующих элементов, имеющие трубчатую форму и состоящие, как правило, из спрессованных и спеченных частиц или волокон, имеют поры для прохода газов с содержанием фтористоводородной кислоты, размер которых меньше величины частиц оксифторида урана, для задержания любых переносимых газами твердых частиц.

Часть частиц оксифторида урана в виде порошка осаждается на наружной поверхности трубчатой формы фильтрующего элемента, вследствие чего происходит непрерывное забивание фильтров при работе установки. Прохождение фтористоводородной кислоты и смеси газов через стенку фильтров сопровождается возрастающим снижением нагрузки, что несовместимо с непрерывным режимом работы установки.

Следовательно, необходимо устранять периодически и достаточно часто забивание стенок фильтрующих элементов.

Такое устранение забивания достигается путем вдувания внутрь фильтрующих элементов противоточно к направлению циркуляции содержащих фтористоводородную кислоту газов нейтрального, предназначенного для устранение забивания газа, такого как азот.

Азот для устранения забивания необходимо подавать в фильтрующие элементы при избыточном давлении порядка 2,5 бар и при температуре порядка 130°С, при этом температура внутри реактора конверсии составляет порядка 300°С, температура газов на выходе из реактора - порядка 200-300°С.

Азот для устранения забивания, сохраняемый в баллоне, подается в фильтрующие агрегаты с помощью устройства для направления газов, расположенного над реактором для конверсии. Это устройство для направления газов расположено в обогреваемом кожухе, внутри которого температура достигает порядка 150°С.

Внутри обогреваемого кожуха установлены клапаны, в частности, трехлинейные, обеспечивающие, с одной стороны, пропускание газов с содержанием фтористоводородной кислоты к вспомогательному фильтру и установке для рекуперации на стадиях нормальной работы фильтрующего агрегата и, с другой стороны, пропускание азота для устранения забивания в обратном направлении по отношению к циркуляции газов на стадиях устранения забивания.

Клапаны выдерживают высокие температуры, и в связи с тем, что они работают на верхнем температурном пределе, их применение и содержание являются сложными и дорогостоящими.

Для обеспечения непрерывного режима работы установки устранение забивания проводят на одном фильтрующем агрегате, в то время как второй фильтрующий агрегат обеспечивает самостоятельно удаление газов с содержанием образовавшейся в реакторе фтористоводородной кислоты. В связи с этим во время устранения забивания через фильтрующий, находящийся в эксплуатации блок приходится отводить газы, количество которых превышает в два раза количество газов при нормальном режиме. Кроме того, необходимо отводить азот для устранения забивания, подаваемый для второго фильтрующего агрегата внутрь реактора для конверсии, что еще больше увеличивает количество газов, отводимых с помощью находящегося в эксплуатации блока.

В известном варианте выполнения фильтрующих агрегатов реактора для конверсии гексафторида урана каждый фильтрующий агрегат содержит восемь фильтрующих элементов, которые распределены в плоскости горизонтальной плиты для опоры фильтров, отделяющей сборник для рекуперации фтористоводородной кислоты от внутреннего объема реактора.

Вдувание азота для устранения забивания в сборник производится по трубопроводу для отвода содержащих фтористоводородную кислоту газов в зоне, расположенной в центральной части головки, т.е. вертикально над центральной частью опорной плиты для фильтров. Отсюда следует, что струя азота, направленная в центральную часть плиты и в фильтры, расположенные в этой части, устраняет забивание преимущественно в фильтрах, находящихся в центральной части. Эти фильтры превосходно очищаются от забивания, тогда как фильтры, расположенные на периферии опорной плиты фильтрующего агрегата, оказываются недостаточно очищенными от забивания. Эти фильтры загрязняются настолько, что давление возрастает и нарушается работа конверсионной установки, при этом газы поступают преимущественно в фильтры, расположенные в центральной части и эффективно очищенные от забивания.

Целью изобретения является создание способа устранения забивания по меньшей мере одного фильтра в установке для производства оксида урана из гексафторида урана, предусматривающего наличие реактора, в который вдувают газообразный гексафторид урана UF6 и водяной пар, получают оксифторид урана UO2F2 в виде порошка и газообразную фтористоводородную кислоту HF, отделяют оксифторид урана UO2F2, увлекаемый газами, содержащими газообразную фтористоводородную кислоту HF, к выходу из реактора, по меньшей мере, в одном фильтрующем агрегате, расположенном в выходной части реактора, содержащем, по меньшей мере, один фильтр с фильтрующей стенкой трубчатой формы, расположенной по вертикальной оси, и отводят фтористоводородную кислоту за пределы реактора, при этом устранение забивания фильтра заключается в отделении от стенки фильтра осевших на нее частиц оксифторида урана потоком нейтрального газа, таким как азот, вдуваемого в фильтр противоточно направлению циркуляции фтористоводородной кислоты, при этом данный способ позволяет эффективно устранять забивание, обеспечивая работу фильтрующего агрегата, на котором расположен очищаемый фильтр, с использованием простых средств для направления газов и меньшего количества нейтрального газа, предназначенного для устранения забивания.

С этой целью нейтральный газ вдувают по оси стенки фильтра в виде струи со скоростью свыше 300 м/с в течение менее одной секунды.

Для лучшего понимания сущности изобретения ниже описываются в качестве примера со ссылками на фигуры приложенных чертежей установка для производства оксида урана сухим способом конверсии и устройство для устранения забивания, позволяющее осуществлять способ согласно изобретению, в сравнении с устройством для осуществления способа устранения забивания, известного из уровня техники. При этом на:

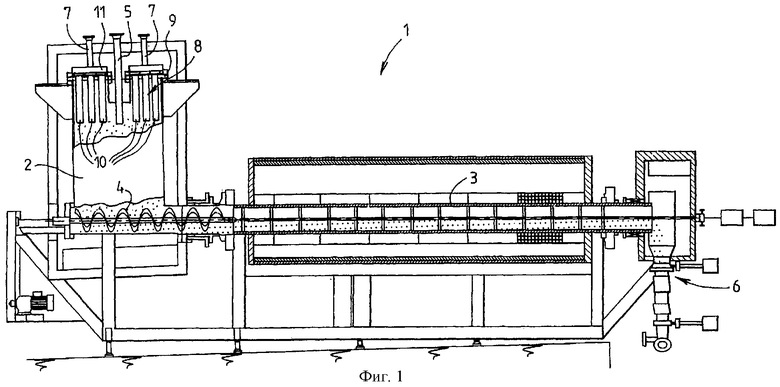

фиг.1 изображен вид спереди на установку для производства оксида урана сухим способом конверсии с вертикальным разрезом,

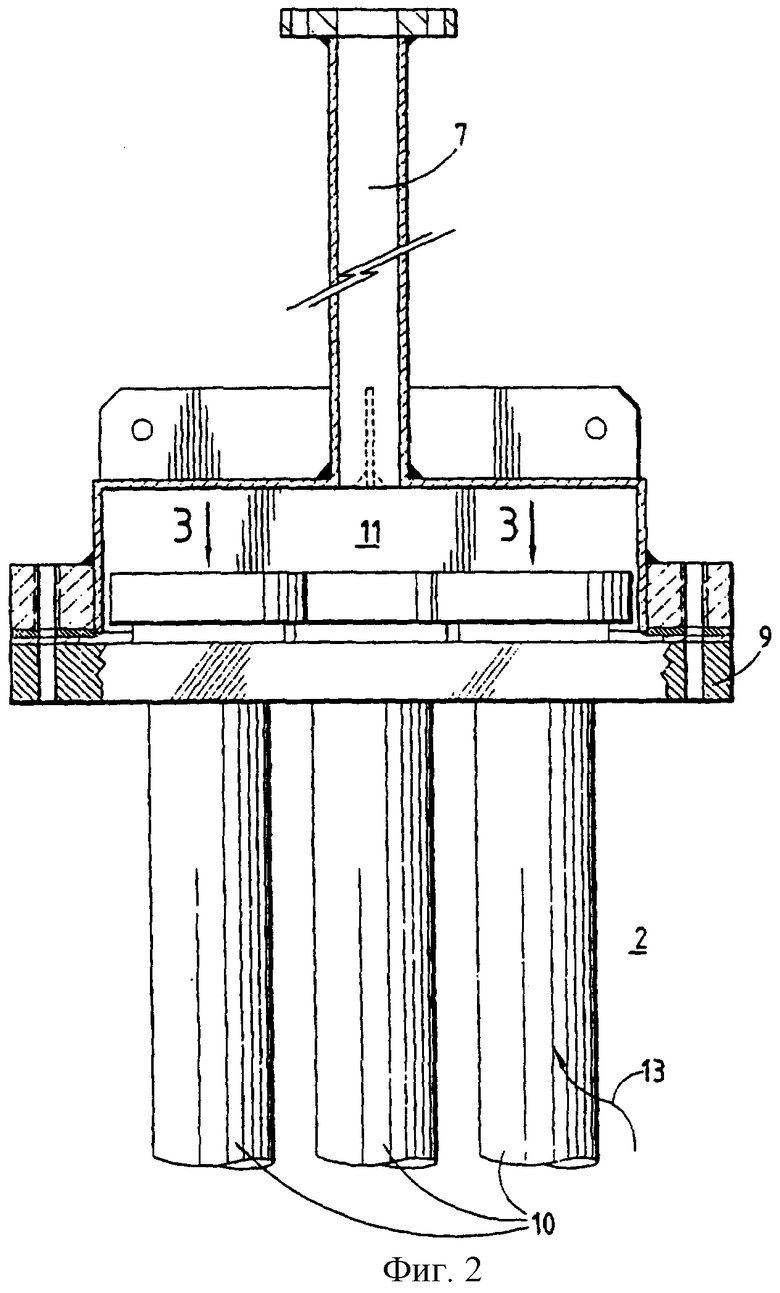

фиг.2 - фильтрующий агрегат реактора для конверсии гексафторида урана в его оксифторид с частичным вертикальным разрезом,

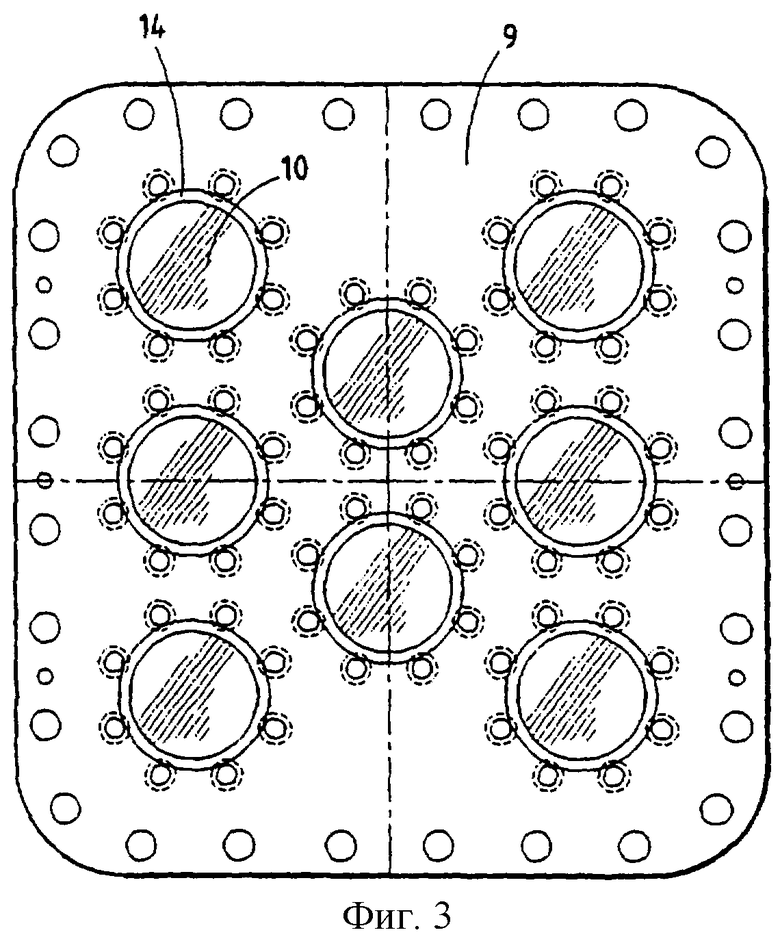

фиг.3 - вид сверху на сечение по 3-3 на фиг.2 на опорную плиту для фильтрующих элементов фильтрующего агрегата,

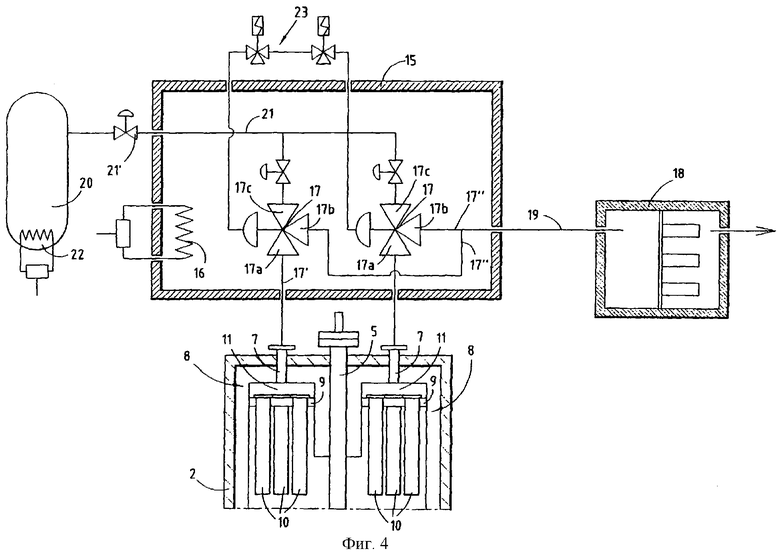

фиг.4 - принципиальная схема, показывающая средства для направления и циркуляции газов и позволяющая впуск и выпуск газов в верхней части реактора для конверсии в том случае, когда реактор используется с устройством для устранения забивания, известным из уровня техники,

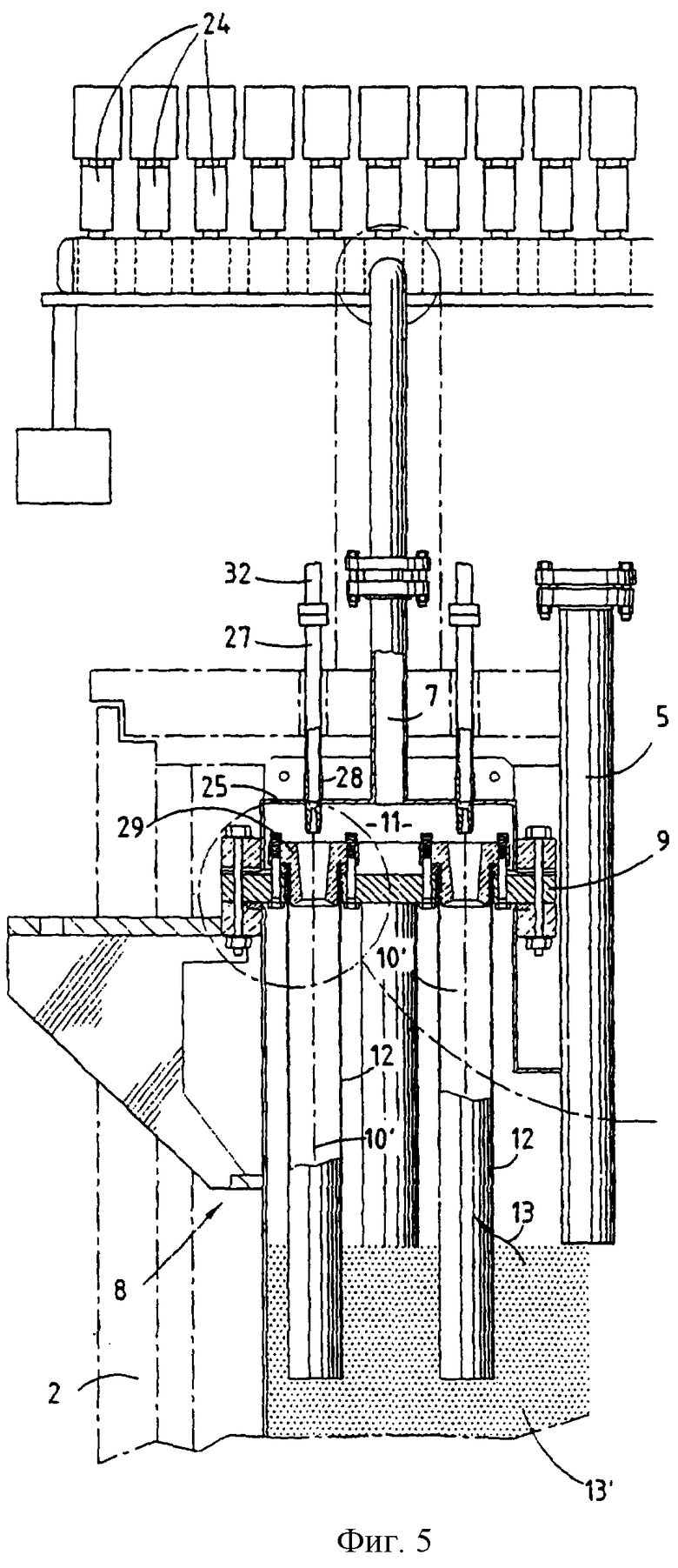

фиг.5 - вид на фильтрующий агрегат реактора для конверсии гексафторида урана с устройством для устранения забивания согласно изобретению с вертикальным разрезом,

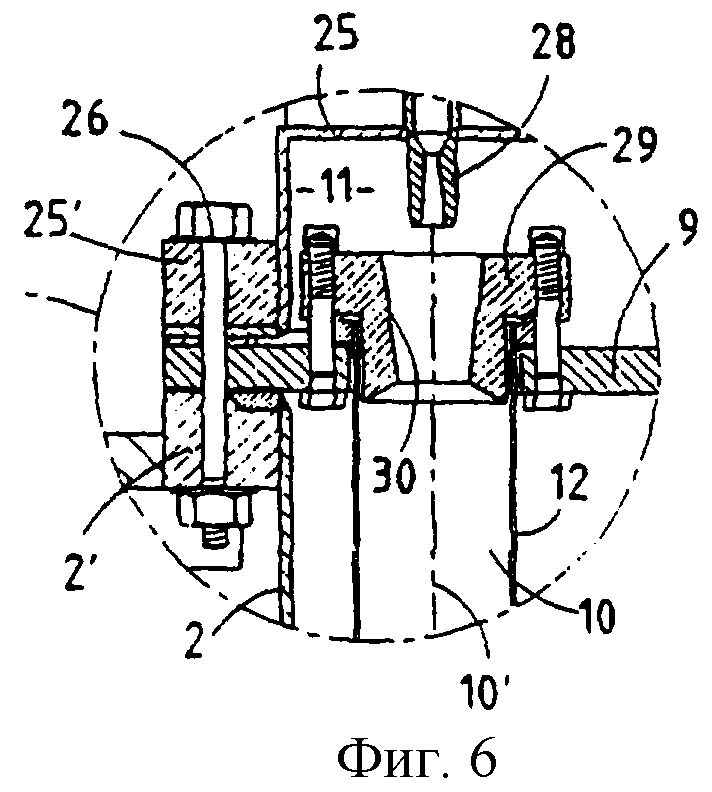

фиг.6 - детальный вид элемента согласно фиг.5 устройства для устранения забивания согласно изобретению,

фиг.7, 8 и 9 - вид в плане на три разных варианта выполнения устройства для устранения забивания согласно изобретению.

На фиг.1 показана установка для производства оксида урана, обозначенная в целом позицией 1, содержащая реактор 2 для конверсии гексафторида урана в его оксифторид и вращающуюся печь 3 для конверсии оксифторида урана в его оксид.

Реактор 2 состоит из корпуса, установленного, как правило, в вертикальном положении, в который входит трубопровод 5 для вдувания внутрь корпуса реактора 2 реакционных газов UF6, воды и разбавляющего газа, которым может быть нейтральный газ, такой как азот.

В реакторе 2 происходит гидролиз гексафторида урана UF6 водяным паром для образования порошкообразного оксифторида урана, который осаждается на дно реактора 2 и захватывается шнековым транспортером 4, перемещающим образовавшийся в реакторе 2 твердый порошкообразный оксифторид урана на вход во вращающуюся печь 3, в которой оксифторид превращается в оксид урана (главным образом в UO2).

Реакция гидролиза гексафторида урана сопровождается образованием газообразной фтористоводородной кислоты HF внутри реактора 2, при этом газообразная фтористоводородная кислота выводится за пределы реактора 2, используемого для конверсии гексафторида урана, по двум вертикальным трубопроводам 7 для рекуперации, каждый из которых сообщен с фильтрующим агрегатом 8 реактора. В отдельном описанном варианте выполнения каждый из фильтрующих агрегатов 8 содержит восемь фильтрующих элементов, таких как элементы 10, с фильтрующей стенкой трубчатой формы, ось которой расположена внутри реактора 2, в его выходной части.

Как показано, в частности, на фиг.2 и 3, фильтрующие элементы 10 каждого из фильтрующих агрегатов 8 закреплены на горизонтальной плите 9 фильтрующего агрегата, в которой выполнены сквозные отверстия для фильтрующих элементов 10 и которая отделяет сборник 11 или сборник фильтрующего агрегата, в которую введен трубопровод 7 для рекуперации от внутреннего объема реактора 2. Каждый из фильтрующих элементов 10 или каждый фильтр фильтрующего агрегата 8 герметично закреплен на верхней поверхности плиты 9 с помощью крепежного фланца. Все фильтрующие элементы 10 выполнены закрытыми на конце, расположенном внутри реактора 2, и открытыми на противоположенном конце, входящем в сборник 11 фильтрующего агрегата.

В результате этого газовому потоку приходится проходить через фильтрующую стенку фильтрующих элементов 10 при перемещении из корпуса реактора 2 в сборник 11, сообщенную с трубопроводом 7 для рекуперации газов.

Как показано на фиг.2, газовый поток 13, прошедший через фильтрующую стенку 12 фильтрующего элемента, освобождается от порошкообразного оксифторида урана, который не может пройти через поры стенки 12. Однако часть порошкообразного оксифторида урана осаждается на стенке 12 фильтрующего элемента 10, вследствие чего при эксплуатации реактора происходит нарастающее забивание этого элемента.

На фиг.4 схематически показаны для известной из уровня техники установки, с одной стороны, средства для питания реактора 2 реакционным и разбавляющим газами, а также средства для отвода газов, образовавшихся или присутствующих в реакторе 2, и, с другой стороны, средства для устранения забивания фильтрующих элементов 10 фильтрующих агрегатов 8 реактора 2.

Реактор 2 содержит два фильтрующих агрегата 8 в виде блока, каждый из которых содержит восемь фильтрующих элементов, распределенных по поперечному сечению фильтрующего агрегата, как показано на фиг.3, на которой видно распределение опорных и крепящих частей фильтрующих элементов на плите 9 крепления фильтрующих элементов фильтрующего агрегата 8. Плита 9, выполненная по существу квадратной формы, содержит восемь сквозных отверстий для фильтрующих элементов, каждый из которых установлен с помощью фланца 14, закрепленного своим наружным концом на фильтрующем элементе. Восемь сквозных отверстий для восьми фильтрующих элементов расположены на плите 9 таким образом, что образуют центральный ряд из двух фильтрующих элементов, оси которых лежат в срединной плоскости плиты 9, и два наружных ряда, расположенных по обеим сторонам от центрального ряда и содержащих по три фильтрующих элемента, оси которых лежат в двух плоскостях, параллельных срединной плоскости с осями центрального ряда. Плита 9 обеспечивает перекрытие сборника 11 фильтрующего агрегата в ее нижней части, а трубопровод 7 для рекуперации газа расположен по вертикальной оси фильтрующего агрегата и, таким образом, отвесно заходит в центральную часть плиты 9 между заведенными внутрь частями обоих фильтрующих элементов центрального ряда.

На фиг.4 изображены верхняя часть реактора 2 для конверсии гексафторида урана в его оксифторид, средства для отвода газов и средства для устранения забивания фильтров фильтрующего агрегата, которые известны из уровня техники.

В верхней части реактора 2 расположены параллельно друг другу два фильтрующих блока 8, каждый из которых содержит трубопровод 7 для отвода из реактора 2 газа с содержанием фтористоводородной кислоты. Над реактором 2 установлен нагревательный короб 15, содержащий изолирующую стенку и нагревательный элемент 16 сопротивления для поддержания температуры внутри короба в пределах 150°С.

Внутри нагревательного короба 15 предусмотрены два трехлинейных клапана 17, каждый из которых своей первой линией 17а и трубопроводом 17' сообщен с отводящим трубопроводом 7 фильтрующего агрегата 8, установленным в сборнике 11 фильтрующего агрегата, и своей второй линией 17b и трубопроводом 17'' - с трубопроводом 19 для отвода газов во вспомогательный фильтр 18.

Третья линия 17с трехлинейных клапанов 17 сообщена трубопроводом 21 с расположенным на нем отсечным клапаном 21' с баллоном 20, содержащим азот под давлением, применяемый при устранении забивания фильтров 10 фильтрующих агрегатов 8 способом, известным из уровня техники и кратко описываемым ниже.

В баллоне 20 азот находится под давлением 2,5 бар и подогревается до 130°С нагревательным элементом 22 сопротивления.

При нормальной работе реактора 2 для конверсии внутрь его подают по трубопроводу 5 гексафторид урана UF6, водяной пар и разбавляющий азот.

В реакторе 2 получают оксифторид урана UO2F2 и фтористоводородную кислоту HF, которая отводится по трубопроводам 7 на выход из обоих фильтрующих агрегатов 8, связанных с трехлинейными клапанами 17, управляемыми управляющим контуром 23. Клапаны 17 управляются таким образом, что газообразная кислота проходит по первой и второй линиям трехлинейных клапанов и поступает во вспомогательный фильтр 18 для последующей рекуперации.

Известный из уровня техники способ устранения забивания, который может осуществляться изображенной на фиг.4 установкой, называется способом "off line" (автономным способом), т.е. является способом, при котором располагают вне контура фильтрующий агрегат, в котором проводится устранение забивания. Для этого приводят в действие трехлинейный клапан 17 фильтрующего агрегата, в котором проводится устранение забивания, для сообщения между собой третьей и первой линий трехлинейного клапана 17. Поэтому образовавшиеся в реакторе 2 газы не могут более отводиться фильтрующим агрегатом 8, в котором проводится устранение забивания, и соответствующим отводящим трубопроводом 7.

Устранение забивания достигается открытием отсечного клапана 21' на линии питания азотом таким образом, что струя предназначенного для устранения забивания азота под давлением и при температуре 130°С направляется в соединительный трубопровод 17' и отводящий трубопровод 7 фильтрующего агрегата 8, в котором это устранение проводится.

Азот для устранения забивания вдувается в сборник 11 фильтрующего агрегата вертикально над фильтрующими элементами 10, расположенными в центральной части плиты 9 фильтрующего агрегата. Поэтому оба центральных фильтрующих элемента фильтрационного блока могут быть очищены от забивания эффективно, в то время как в шести наиболее удаленных фильтрующих элементах забивание устраняется лишь частично.

Кроме того, для устранения забивания фильтрующего агрегата необходимо вдувать в него относительно большой объем азота, составляющий, как правило, около 50 л (при атмосферном давлении), во время устранения забивания открывают отсечной клапан баллона с азотом продолжительностью около 0,5 секунды.

По этой причине второй фильтрующий агрегат, продолжающий работать во время устранения забивания, должен обеспечить отвод не только всего количества образовавшегося в реакторе 2 газа, но и дополнительного количества предназначенного для устранения забивания азота, поданного в первый фильтрующий агрегат, в результате чего создается общее избыточное давление в реакторе.

Следовательно, известный из уровня техники способ имеет более низкую эффективность устранения забивания фильтров, удаленных от центральной части фильтрующего агрегата.

Кроме того, осуществление "автономного способа" устранения забивания в одном фильтрующем агрегате влечет за собой аномальную работу другого фильтрующего агрегата и соответствующего контура удаления газов с содержанием фтористоводородной кислоты.

Согласно изобретению предложен новый способ устранения забивания, который позволяет поддерживать в эксплуатационном режиме фильтрующий агрегат во время устранения забивания в нем.

Такой способ носит название способ "on line" (оперативный способ).

На фиг.5 и 6 изображен фильтрующий агрегат реактора для конверсии гексафторида урана в его оксифторид, снабженный устройством для устранения забивания, позволяющий осуществлять способ согласно изобретению.

Соответствующие элементы установки, изображенной на фиг.5, 6, с одной стороны, и на фиг.1-4, с другой стороны, обозначены одинаковыми позициями.

Фильтрующие агрегаты 8 изображенной на фиг.5 и 6 установки выполнены аналогичным образом, что и фильтрующие агрегаты на фиг.2 и 3. Каждый из этих фильтрующих агрегатов содержит восемь фильтров или фильтрующих элементов 10, установленных на плите 9 с выполненными в ней отверстиями для прохода фильтрующих элементов, при этом плита 9 отделяет сборник или сборник 11 фильтрующего агрегата, в который входит трубопровод для рекуперации газов, от внутреннего пространства реактора 2 с находящимися в нем фильтрующими элементами 10.

При нормальной работе реактора 2 для конверсии газообразная фтористоводородная кислота и другие газы (водяной пар, водород и пр.) проходят через пористую стенку 12 фильтрующих элементов 10 во внутреннее пространство головки реактора, как это показано стрелкой 13, а частицы 13' оксифторида урана в виде порошка оседают на дно реактора 2. При этом происходит возрастающее забивание стенки 12 фильтрующих элементов, что делает необходимым периодическое устранение забивания этих элементов.

Согласно изобретению забивание устраняют одним или несколькими последовательными, очень короткими струями азота, направляемыми по оси каждого фильтрующего элемента 10 со звуковой скоростью. Вдувание азота проводится при поддержании фильтрующего агрегата, подвергаемого очистке от забивания, в рабочем состоянии, т.е. при обеспечении прохождения газообразной фтористоводородной кислоты и смеси газов через фильтрующий агрегат для их отвода по трубопроводу 7, сообщенному сборником 11 фильтрующего агрегата.

Сборник 11 фильтрующего агрегата 8 содержит стенку 25, которая закреплена в параллельном положении над плитой 9, отделяющей сборник 11 от внутреннего объема реактора 2, с помощью фланца 25', установленного на плите 9. Комплекты 26 из винта и гайки позволяют закреплять и прижимать друг к другу фланец 25' стенки 25 головки, периферийную часть плиты 9, несущей фильтрующие элементы 10 и фланец 2', жестко связанный с верхней частью стенки реактора 2. Герметичные швы расположены между сжатыми между собой фланцами по обеим сторонам плиты 9. Стенка 25 сборника 11 несет на себе комплект из восьми сопел 28 для вдувания азота, предназначенного для устранения забивания, каждое из сопел расположено по оси 10' фильтрующего элемента 10. Каждое из сопел 28 может быть сообщено трубопроводом 27 с электроклапаном комплекта электроклапанов 24 для распределения азота, закрепленных на опоре над фильтрующими агрегатами 8.

Каждое из сопел 28 для вдувания азота для устранения забивания связано с фильтрующим элементом 10 и расположено таким образом, что его ось проходит по оси 10' фильтрующего элемента, при этом нагнетательный конец сопла 28 несколько возвышается над верхней поверхностью фланца 29, служащего для опоры и крепления фильтрующего элемента 10 на верхней поверхности плиты 9 сборника 11.

Трубопровод сопла 28 может быть выполнен цилиндрической или сужающейся-расширяющейся формы; сопло может быть расположено в сборнике 11 непосредственно в верхней части и в соосном положении к отверстию 30, выполненному в опорном фланце фильтрующего элемента 10 и образующему трубку Вентури, т.е. сужающийся-расширяющийся трубопровод обеспечивает дополнительное ускорение струи азота, направляемой под давлением в сопло 28 в течение очень короткого отрезка времени. Таким образом, забивание устраняют импульсной струей со звуковой скоростью, т.е. со скоростью, по существу равной скорость звука или незначительно превышающей ее.

В варианте выполнения сопло может быть введено внутрь фильтрующего элемента и расположено в срединной зоне на расстоянии, равном половине длины элемента. Таким образом обеспечивается проникновение газовой очистной струи в фильтрующий элемент.

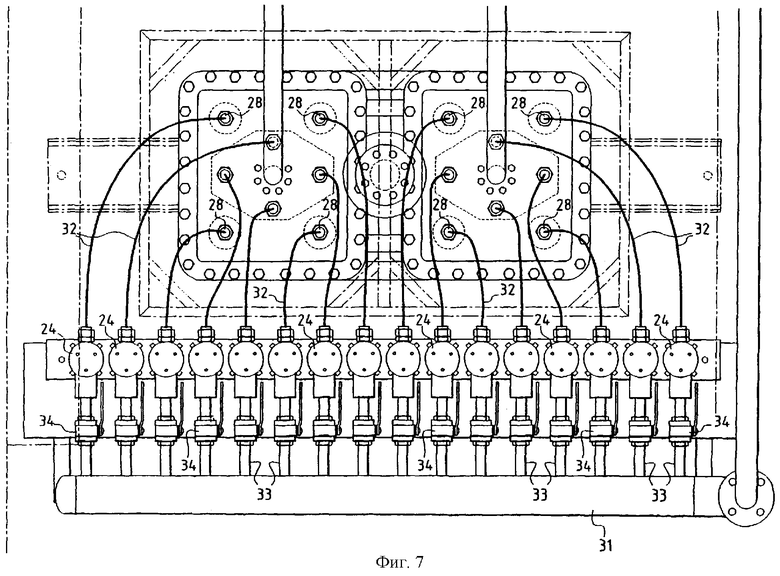

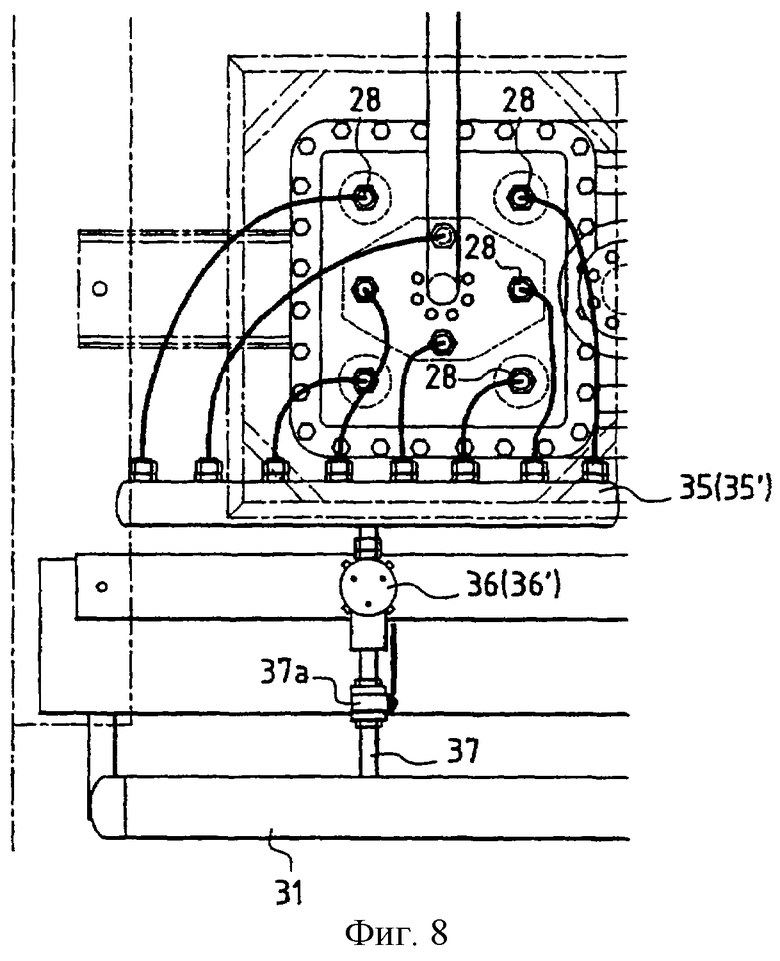

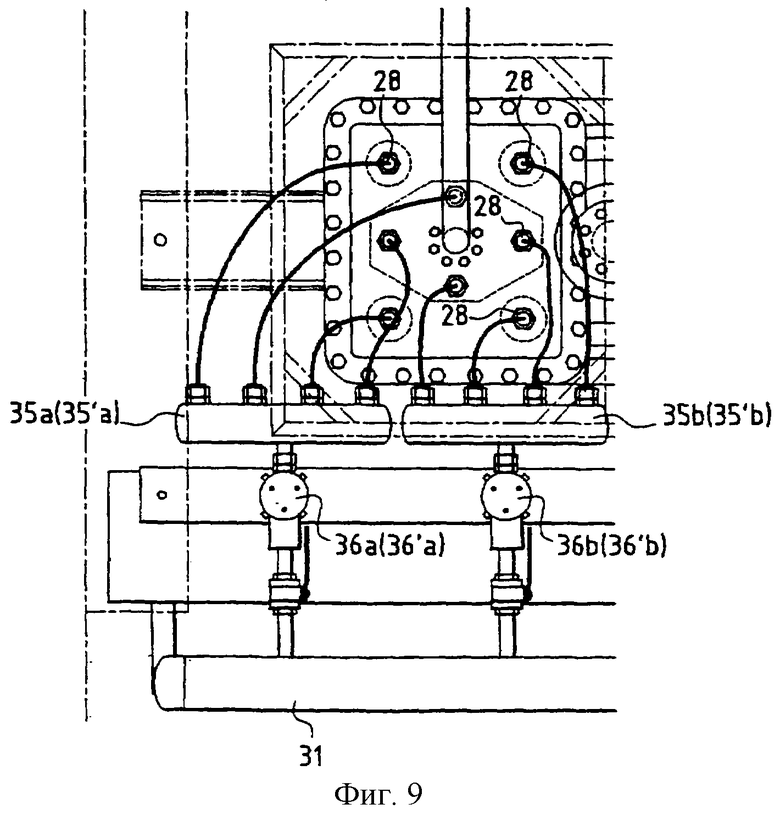

Ниже описываются разные варианты питания сопел 28 фильтрующих агрегатов со ссылкой на фиг.7, 8 и 9.

Разные варианты системы питания предназначенных для устранения забивания сопел позволяют подпитывать сопла групповым или отдельным образом. Сопла для устранения забивания, выполненные отдельными для каждого фильтрующего элемента, могут иметь одновременное или последовательное питание, что зависит от выбранной системы питания.

Ниже приводятся типичные условия для выполнения и применения средства для устранения забивания фильтрующего элемента, состоящего из сопла 28 и трубки Вентури.

В случае применения сужающегося-расширяющегося сопла диаметр сужения сопла может составлять около 10 мм. Угол наклона спинки отверстия диффузора может достигать 5-15°, например 10°.

Частота устранения забивания устанавливается в зависимости от роста потери нагрузки реактора, а продолжительность открытого состояния клапана 24, сообщенного с соплом 28 посредством трубопровода 27, может составлять от 0,1 с до 0,5 с, например 0,14 с или даже 0,2 с.

Избыточное давление азота, находящегося в баллоне, составляет 2-10 бар, предпочтительно около 6 бар.

При давлении азота 6 бар и при отверстии сопла, равном около 10 мм, объем вдуваемого азота при каждом устранении забивания составляет 10 л за 0,14 с или 15 л за 0,2 с. Необходимо отметить, что объем азота, вдуваемого при каждой операции устранения забивания в виде импульсной струи, является существенно ниже объема, вдуваемого при операции устранения забивания известным из уровня техники способом.

Сопло выполнено таким образом, что скорость подаваемой газовой струи на выходе из трубки Вентури превышает 330 м/с, следовательно, эта скорость лежит в диапазоне звуковых скоростей.

В зависимости от типа используемого фильтра и режима работы установки характеристические параметры импульсной струи, в частности ее скорость и продолжительность существования, могут отличаться от приведенных выше значений.

Однако в любом случае скорость струи для устранения забивания будет превышать на входе в фильтрующий элемент 300 м/с, а время вдувания струи со звуковой скоростью составит менее 1 секунды.

Как уже отмечалось выше, питание сопел и, следовательно, устранение забивания могут осуществляться по разному, что описывается ниже со ссылками на фиг.7, 8 и 9.

На фиг.7, 8 и 9 соответствующие элементы обозначены одинаковыми позициями, элементы на фиг.7, 8 и 9, с одной стороны, и на фиг.4, с другой стороны, также обозначены одинаковыми позициями.

В любом случае в рамках способа согласно изобретению применяется установка, содержащая средства для отвода газообразной фтористоводородной кислоты в смеси с водяным паром, водородом и разбавляющим азотом, а также средства для распределения азота, которые выполнены менее сложно, чем средства, известные из уровня техники и описанные со ссылкой на фиг.4.

На фиг.7 представлена совокупность средств для распределения азота по соплам установки для устранения забивания согласно изобретению в том виде, как она описана выше со ссылкой на фиг.5 и 6.

Изображенные на фиг.7 средства для распределения азота выполнены таким образом, что азот может подаваться последовательно в каждое сопло 28 для последовательного устранения забивания каждого фильтрующего элемента 10 в каждом фильтрующем агрегате установки.

Со ссылкой на фиг.8 и 9 ниже описываются соответственно два варианта выполнения средств распределения азота, которые обеспечивают одновременное питание всей совокупности сопел 28 для устранения забивания фильтрующих элементов фильтрующего агрегата или сопел для устранения забивания только части фильтрующих элементов фильтрующего агрегата (например, половины фильтров).

Как следует из фиг.7, средства для распределения азота по соплам 28 имеют емкость 31 для азота, выполненную в виде теплоизолированной трубы большого диаметра.

В емкости 31 для азота вместимостью 20-30 литров азот находится под давлением, которое может достигать величины от 2 до 10 бар и которое составляет, например, 6 бар при температуре порядка 130°С. С одной стороны трубопровода, образующего емкость 31, расположены электроклапаны 24, обеспечивающие распределение азота в каждый из питающих трубопроводов 27 сопла 28 посредством шланга 32.

В варианте выполнения на фиг.7 применены шестнадцать электроклапанов 24, каждый из которых связан с одним из шестнадцати сопел для устранения забивания фильтрующих элементов в обоих фильтрующих агрегатах. Каждый из электроклапанов 24 связан с емкостью 31 с азотом посредством трубопровода 33, на котором установлен ручной запорный клапан 34, позволяющий при необходимости отсекать один или несколько клапанов емкости с азотом.

Электроклапаны 24 могут приводиться в действие последовательно автоматически для последовательного питания азотом каждого из сопел 28 в течение заданного времени, например 0,1-0,5 с.

В варианте выполнения средств распределения, изображенном на фиг.8, питание азотом сборника 35 (или 35'), к которому подсоединены, например, посредством шлангов 38 питающие трубопроводы 27 для восьми сопел 28 для устранения забивания фильтрующего агрегата, обеспечивается только одним электроклапаном 36 (или 36'), подсоединенным к емкости 31 с азотом с помощью трубопровода 37 с расположенным на нем ручным запорным клапаном 37а. Сопла для устранения забивания фильтров обоих фильтрующих агрегатов питаются азотом посредством двух электроклапанов 36 и 36', каждый из которых соединен с фильтрующим агрегатом и которые могут последовательно приводиться в действие для их открытия и последовательной подачи азота в каждый из сборников 35, 35'.

На фиг.9 показаны средства для распределения азота во втором варианте выполнения, содержащие для каждого из фильтрующих агрегатов два электроклапана З6а и 36b (или 36'а и 36'b), каждый из которых связан со сборником 35а и 35b, с которым сообщены посредством шлангов трубопроводы 27 четырех сопел 28 четырех фильтрующих элементов фильтрующего агрегата. Следовательно, распределительный узел содержит четыре электроклапана, которые могут последовательно автоматически управляться для обеспечения последовательного устранения забивания фильтрующих элементов 10, образующих в фильтрующем агрегате совокупность из четырех фильтров.

В более широком плане представляется возможным создание установок для распределения азота, позволяющих последовательное устранение забивания n фильтрующих элементов из N фильтрующих элементов фильтрующего агрегата реактора для производства оксифторида урана.

Следует отметить, что даже в том случае, когда проводится одновременное устранение забивания восьми фильтрующих элементов 10 фильтрующего агрегата, или четырех фильтрующих элементов, или, в более широком плане, n фильтрующих элементов, то устранение забивания проводится отдельно для каждого фильтрующего элемента в противоположность устранению забивания в соответствии с уровнем техники.

Кроме того, отдельное устранение забивания каждого фильтрующего элемента проводится без прекращения отвода газообразной фтористоводородной кислоты фильтрующим агрегатом. В частности, отпадает необходимость в использовании средства для направления отводимых газов, такого как трехлинейный клапан. При вдувании азота в течение очень короткого времени такое вдувание вызывает моментальное, очень короткое прекращение удаления газов из фильтрующих элементов, при этом вдуваемый азот для устранения забивания создает ударную волну.

Отвод газов возобновляется сразу после вдувании газа для устранения забивания по трубкам Вентури, обеспечивающим выпуск газа из фильтрующих элементов 10.

В любом случае способ согласно изобретению позволяет эффективно и равномерно устранять забивание каждого фильтрующего элемента в фильтрующих агрегатах "оперативным" способом, т.е. без прекращения удаления фтористоводородной кислоты в смеси с водяным паром, разбавляющим азотом и водородом за пределы реактора.

При отдельном устранении забивания, осуществляемом последовательно или группами из восьми, четырех или n фильтрующих элементов фильтрующего агрегата, содержащего N фильтров, при n<N, отвод газов происходит полностью непрерывным способом через фильтрующие элементы, в которых не проводится устранения забивания, в течение очень короткого времени импульсного устранения забивания.

Изобретение не ограничивается описанными вариантами выполнения.

Могут применяться средства для вдувания нейтрального газа для устранения забивания, которые отличаются от описанных средств и предназначены для получения струи нейтрального газа со звуковой или незначительно сверхзвуковой скоростью, создающей ударную волну внутри фильтра, которой достигается очень эффективное устранение забивания, при этом частицы отрываются от удерживающей их стенки 12 фильтрующих элементов.

При устранении забивания импульсной струей со звуковой скоростью вместо азота может применяться любой другой нейтральный газ, например аргон.

Можно применять средства для распределения и направления газа для устранения забивания, отличающиеся от описанных средств.

Изобретение может применяться в любой установке для производства оксида урана, содержащей реактор для конверсии гексафторида урана в его оксифторид, в выходной части которого расположены фильтрующие агрегаты, содержащие один или несколько параллельно расположенных фильтрующих элементов.

Реактор для конверсии может включать в себя любое количество фильтрующих агрегатов с любым количеством фильтров.

В установке, по меньшей мере, с одним фильтрующим агрегатом, содержащим множество параллельно расположенных фильтрующих элементов, средства для вдувания нейтрального газа для устранения забивания включают в себя сопло для вдувания, расположенное по осевой линии каждого из множества фильтрующих элементов.

Вместо электроклапанов могут применяться клапаны любого типа с автоматическим управлением для отдельного или группового распределения, предназначенного для устранения забивания газа по соплам.

В существующих промышленных установках можно существенно повысить часовую производительность установки для конверсии гексафторида урана за счет применения способа устранения забивания согласно изобретению.

В известных из уровня техники установках расход гексафторида урана приходится ограничивать в количестве менее 100 кг/ч, как правило около 75 кг/ч. В установках, оснащенных устройством для устранения забивания согласно изобретению, можно обрабатывать двойное количество, т.е. 150 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ НЕПОСРЕДСТВЕННОГО ПРЕВРАЩЕНИЯ ГЕКСАФТОРИДА УРАНА В ОКСИД УРАНА | 1998 |

|

RU2162058C1 |

| ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА ДЛЯ РЕАКТОРА ДЛЯ ПРЕОБРАЗОВАНИЯ UF В ОКСИД УРАНА | 1999 |

|

RU2232131C2 |

| СИСТЕМА ТЕПЛОПЕРЕДАЧИ ДЛЯ РЕАКТОРА ПРЕОБРАЗОВАНИЯ ГЕКСАФТОРИДА УРАНА UF В ОКИСЬ УРАНА, РЕАКТОР И СПОСОБ ПРИМЕНЕНИЯ ТАКОГО РЕАКТОРА | 2000 |

|

RU2241264C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА ОКСИД УРАНА И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599528C1 |

| СПОСОБ ДЛЯ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ДИОКСИД УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211184C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО СПЛАВА НА ОСНОВЕ УРАНА | 1993 |

|

RU2106422C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИОКСИДА УРАНА ПУТЕМ ПРЯМОГО ТЕРМИЧЕСКОГО ДЕНИТРИРОВАНИЯ УРАНИЛНИТРАТА | 1996 |

|

RU2106308C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2335815C2 |

Изобретение предназначено для устранения забивания фильтра в установке для производства оксида урана. Установка содержит реактор, в котором проводят конверсию гексафторида урана UF6 в его оксифторид UO2F2, образующийся в виде порошка, с получением газообразной фтористоводородной кислоты, отводимой из реактора через фильтрующую стенку, как правило, цилиндрической формы с вертикальной осью трубчатых фильтрующих элементов, закрепленных в верхней части корпуса реактора. Фильтрующие элементы обеспечивают отделение порошкообразного оксифторида урана из отводимых газов. Забивание стенки фильтрующих элементов устраняют периодическим вдуванием струи инертного газа внутрь цилиндрической стенки каждого трубчатого фильтрующего элемента. Инертный газ вдувают по оси цилиндрической стенки фильтрующего элемента в виде струи со скоростью более 300 м/с в течение менее 1 с. Предпочтительно вдувать нейтральный, предназначенный для устранения забивания газ в корпус фильтрующего элемента с помощью сопла, предусмотренного в сборнике для рекуперации газов, отводимых на конец фильтрующих элементов, и расположенного на одной осевой линии с трубкой Вентури, образуемой отверстием во фланце для опоры и крепления фильтрующего элемента на плите, отделяющей сборник для рекуперации газов от внутреннего пространства реактора. Технический результат: эффективное устранение забивания. 2 н. и 11 з.п. ф-лы, 9 ил.

| УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 2021 |

|

RU2771725C1 |

| МОРГУЛИС М.Л | |||

| и др | |||

| Рукавные фильтры | |||

| - М.: Машиностроение, 1977, с.87-90 | |||

| Способ регенерации пористого фильтра | 1973 |

|

SU464320A1 |

| Рукавный фильтр | 1987 |

|

SU1426622A1 |

| Способ очистки газов от пыли и рукавный фильтр для его осуществления | 1989 |

|

SU1731256A1 |

| Фильтр для очистки газа | 1990 |

|

SU1724326A1 |

| US 4680038 A, 14.07.1987 | |||

| Фильтр рукавный | 1987 |

|

SU1560271A1 |

| SU 1417250 A1, 27.08.1999 | |||

| SU 1680273 A1, 30.09.1991. | |||

Авторы

Даты

2006-11-10—Публикация

2001-12-12—Подача