Область техники, к которой относится изобретение

Изобретение относится к технологии и аппаратурному оформлению крупномасштабного процесса переработки гексафторида урана с различным содержанием изотопа U-235 (как обедненного, так и обогащенного) - одного из ключевых продуктов ядерного топливного цикла (ЯТЦ). Все современные приложения ядерной техники и технологии, связанные с применением урана, основаны на применении изотопа U-235, содержание которого в природном уране составляет всего 0.7204%. Технология разделения изотопов урана, основанная на применении газовых центрифуг, позволяет извлечь основную массу изотопа U-235, давая, в качестве отхода, отвальный гексафторид урана. Лазерная технология разделения изотопов при использовании в качестве сырья газообразного UF6 еще более повышает извлечение изотопа U-235.

Гексафторид урана, обогащенный по изотопу U-235, направляют на переработку, в процессе которой его обрабатывают водяным паром и водородом получают диоксид урана - UO2, из которого изготавливают таблетированное топливо ядерных реакторов. Фтор при этом регенерируют в виде фтористоводородной кислоты различной концентрации.

На некоторых заводах гексафторид урана, обогащенный по изотопу U-235, направляют на переработку, в процессе которой его обрабатывают водяным паром и получают дисперсный оксид урана (преимущественно триоктаоксид урана - U3O8) и фтористоводородную кислоту. Затем восстанавливают уран из триоктаоксида водородом в отдельном аппарате до диоксида урана - UO2, из которого изготавливают таблетированное топливо для ядерного реактора.

Гексафторид урана, обедненный по изотопу U-235, направляют на переработку, в процессе которой его обрабатывают водопаровой плазмой и получают триоктаоксид урана - U3O8 и концентрированную фтористоводородную кислоту.

Уровень техники

В зависимости от конкретного завода ЯТЦ, конверсию гексафторида урана с различным содержанием изотопа U-235 на оксиды урана и фторид водорода осуществляют по разному технологическому маршруту.

По одному из них гексафторид урана, обогащенный по изотопу U-235, направляют на переработку, в процессе которой его обрабатывают водяным паром и водородом получают диоксид урана - UO2, из которого изготавливают таблетированное топливо ядерного реактора. Процесс описывается брутто - уравнением

g - газовая фаза, с - конденсат.

Такая схема (технология IDR) принята, например, на заводе British Nuclear Fuels в Springfields /BNFL Fuel/Oxide Fuels for the Worlds Energy Suppliers. Special Issue: BNFL Public Relation Department, Code 04/95/382, 1995/. В соответствии с этой схемой обогащенный до 5% U-235 гексафторид урана доставляют с разделительного завода (Capenhurst) на металлургический завод (Springfields) в твердом виде в ядернобезопасном баллоне (автоклаве). По технологии IDR автоклав с UF6 устанавливают горизонтально, нагревают; при этом UF6 переходит в газовое состояние и его транспортируют в верхнюю часть горизонтальной вращающейся нагреваемой электрическим током реторты печи IDR, где его в первой зоне печи смешивают при температуре 250-300°С с водяным паром и затем в самой реторте с водяным паром и водородом в противотоке. При этом гексафторид урана конвертируют в диоксид урана и фторид водорода в виде плавиковой кислоты по уравнению (1). За счет экзотермического эффекта реакции (1) температура продуктов реакции поднимается до 850-900°С. В процессе движения по каналу реторты уран восстанавливают до четырехвалентного состояния, фтор улетучивается в виде фторида водорода. В результате получают дисперсный диоксид урана керамического сорта, пригодный для производства таблетированного ядерного топлива.

Газовая фаза выходит из печи IDR в виде смеси фторида водорода, водяного пара и водорода, избыточных по отношению к стехиометрии реакции (1), проходит через батарею фильтров, установленных на крышке печи IDR, где ее очищают от урановой пыли и направляют в абсорбер, где фтор улавливают в виде сравнительно малоценной плавиковой кислоты.

Другая схема переработки UF6, обогащенного по изотопу U-235, принята на ряде заводов в других странах. Гексафторид урана направляют на переработку, в процессе которой его обрабатывают водяным паром и получают дисперсный оксид урана (преимущественно триоктаоксид урана - U3O8) и фтористоводородную кислоту.

Затем восстанавливают уран из триоктаоксида водородом в отдельном аппарате до диоксида урана - UO2:

Из UO2 изготавливают таблетированное топливо для ядерных реакторов. Фтористоводородную кислоту утилизируют.

Известен патент РФ №2090510 «Способ переработки гексафторида урана», Туманов Ю.Н., Иванов А.В., Коробцев В.П., Сигайло В.Д., Хохлов В.А. Гексафторид урана, обедненный по изотопу U-235, направляют на переработку, в процессе которой его обрабатывают водопаровой плазмой и получают любой из термодинамически стабильных оксидов урана (U3O8, UO2) и безводный фторид водорода - 99.99% HF. Процесс формально также описывается уравнением (2), но, в отличие от обработки просто водяным паром, процесс в водопаровой плазме можно вести при любой температуре в интервале 800-4000 К, что позволяет развивать высокую производительность. Согласно изобретению:

1. Перерабатываемое сырье гексафторид урана конвертируют химически активной плазмой водяного пара при его избытке, не превышающем 5% от стехиометрического соотношения за зоной разряда. Время конверсии не менее 4,1·10-3 с в зависимости от соотношения т полноты смешения реагентов, температуры плазмы водяного пара. Удельные энергозатраты составляют не менее 0.5 кВт·ч/кг

2. В зоне разделения газовой и твердой фаз, образовавшихся в результате плазмохимической реакции, поддерживают температуру не ниже 850°С для того, чтобы предотвратить рекомбинацию фтора и урана.

3. Газовую фазу, состоящую из фторида водорода с примесью (до 5%) водяного пара, конденсируют и подвергают ректификационной разгонке, при которой выделяют безводный фторид водорода и азеотроп 40% HF - 60% НОН.

4. Благодаря применению сочетания вышеперечисленных операций, обеспечивается решение технической проблемы выделения безводного фторида водорода из "отвального" гексафторида урана и перевода урана из летучего фторида в нелетучие оксиды.

Способ прошел проверку в рамках испытаний пилотного завода (I.N. Toumanov. "Plasma and High Frequency Processes for Obtaining and Processing Materials in the Nuclear Fuel Cycle", Nova Science Publishers, N.Y, 2003, 607 p.). Устройство для переработки гексафторида урана включало генератор потока водопаровой плазмы - электродуговой плазмотрон, источник электропитания плазмотрона, охлаждаемый плазменный реактор, средство для подачи гексафторида урана (UF6). Под плазменным реактором находится шнек для выгрузки триуран-октаоксида в транспортный контейнер. После разгрузочного шнека расположена система разделения дисперсных продуктов (U3O8) и газовой фазы, состоящей из фторида водорода (HF), остаточного водяного пара и кислорода (в соответствии с уравнением 2), включающая металлотканевый и металлокерамический (МКФ) фильтры.

Разгрузка оксидов урана из металлокерамического фильтра производится в тот же транспортный контейнер. Далее по технологической цепи расположен конденсатор фторида водорода и сборник плавиковой кислоты.

Достигнутые технические результаты кратко суммировались следующими данными:

- производительность - 0.14-0.15 т UF6/ч;

- мощность плазменного реактора - 0.26 МВт;

- мольное соотношение (Н-ОН)/UF6=3-4;

- концентрация HF в газовом потоке перед входом в конденсатор - до 88.5%;

- концентрация HF в газовом потоке после конденсатора - до 95.4%;

- выход фтора в целевые продукты (безводный HF и плавиковая кислота) - 96-98%;

- содержание фтора в оксидах урана до 2%.

При испытаниях пилотного завода постепенно выявились технологические и аппаратурные недостатки.

1. Оксиды урана конденсируются на стенку корпуса плазменного реактора, что ведет постепенно к образованию отложений, приводящих, в конечном итоге, к забивке реактора, изменению теплопроводности стенки и ее температурного режима.

2. В процессе свободного движения продуктов реакции по технологическому маршруту происходит нерегулируемая коалесценция частиц оксидов урана и их укрупнение, вследствие чего образуются крупнодисперсные порошки оксидов урана с высокой насыпной массой (3-6 г/см3) и низкой удельной поверхностью (0.037-0.138 м2/г).

3. Часть фтора оставалась в дисперсной фазе - оксиде урана U3O8 по преимуществу в виде диоксидифторида урана UO2F2; это фтор рекомбинационной природы. Рекомбинация уменьшает выход фтора в газовую фазу.

Предложен способ конверсии гексафторида урана на оксид урана - триоктаоксид урана и безводный фторид водорода и аппарат для осуществления способа, свободные от перечисленных недостатков.

Задачей, на которую направлено изобретение, является создание единого технологического процесса переработки гексафторида урана как обедненного, так и обогащенного по изотопу U-235, на оксид урана в виде триуран-октаоксида U3O8 в дисперсной форме регулируемого гранулометрического состава и безводный фторид водорода, являющийся ценным сырьем для получения элементного фтора электролитическим методом.

Технический результат, на который направлено изобретение:

- Устранение условия коалесценции оксида урана и укрупнения частиц, вследствие чего образуются крупнодисперсные порошки оксидов урана с высокой насыпной массой и низкой удельной поверхностью.

- Устранение условия рекомбинации оксидов урана и фтора, что позволит повысить качество оксидов урана и повысить тем самым выход фтора во фторид водорода.

- Устранение конденсации оксидов урана на стенку плазменного реактора, что исключает возможность отложений на ней, забивку реактора и ухудшение теплопроводности стенки в процессе конверсии.

Для достижения указанного результата предложен способ переработки гексафторида урана на оксид урана и безводный фторид водорода, содержащий введение гексафторида урана и плазменного потока водяного пара в охлаждаемый плазменный реактор и их смешение, высокотемпературное взаимодействие UF6 с плазмой водяного пара, разделение полученных дисперсного оксида урана и газовой фазы в последовательно установленных металлотканевом и металлокерамическом фильтрах и выгрузку дисперсных оксидов урана, после разделения фаз газовую фазу конденсируют и ректификацией выделяют безводный фторид водорода и азеотроп, при этом генерируют плазменный поток водяного пара несколькими электродуговыми плазмотронами, расположенными симметрично по окружности горизонтального сечения крышки плазменного реактора под углом друг к другу ниже зоны ввода гексафторида урана, который инжектируют в плазменный поток водяного пара по оси плазменного реактора сверху вниз, подают тангенциальный поток сжатого газообразного азота в верхнюю часть корпуса плазменного реактора, поддерживают температуру внутренней стенки реактора 300-400°С, а по завершении высокотемпературного взаимодействия UF6 с плазмой водяного пара охлаждают полученный двухфазный поток оксида урана U3O8 и фторида водорода в газодинамическом сопле до температуры 150-200°С.

Кроме того:

- поток водопаровой плазмы вводят в плазменный реактор под углом 20-22.5° к вертикальной оси реактора,

- в объеме плазменного реактора поддерживают температуру в интервале 1000-1500°С,

- удельные энергозатраты составляют 1-1,5 кВт·ч/кг UF6,

- начальная скорость тангенциального потока азота составляет не менее 50 м/с, расход азота составляет не менее 0.03 кг/(с·м2), а произведение расхода азота на скорость на входе в реактор находится в интервале 1.5-2.0 кг/(м·с2),

- подают тангенциальный поток азота под углом 5-10° к плоскости горизонтального сечения корпуса плазменного реактора,

- скорость охлаждения потока в газодинамическом сопле составляет 106-108 К/с,

- разделяют дисперсный оксид урана и газовую фазу на металлокерамическом фильтре из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности.

Также для достижения технического результата предложено устройство для переработки гексафторида урана на оксид урана и безводный фторид водорода, содержащее охлаждаемый плазменный реактор, с установленными в его верхней части электродуговыми плазмотронами для генерирования плазменного потока водяного пара с источниками электропитания, средства для подачи газообразного гексафторида урана и водяного пара в плазменный реактор, и установленные по ходу технологического процесса за плазменным реактором металлотканевый и металлокерамический фильтры для разделения компонентов двухфазного потока - дисперсного оксида урана и фторида водорода, средство выгрузки оксида урана, конденсатор фтористоводородной кислоты, ректификационную колонну, при этом плазменный реактор выполнен в виде цилиндрического корпуса и крышки в виде усеченного конуса, на конической поверхности которой, установлены электродуговые плазмотроны, оси которых направлены вниз под углом к оси плазменного реактора, средство для ввода гексафторида урана установлено вертикально по центру горизонтальной поверхности крышки плазменного реактора, корпус и крышка плазменного реактора снабжены двойной охлаждающей рубашкой, в верхней части корпуса плазменного реактора установлены сопла для тангенциальной подачи сжатого азота, а нижняя часть корпуса плазменного реактора соединена с водоохлаждаемым газодинамическим соплом, соединенного с металлотканевым фильтром.

Кроме того:

- электродуговые плазмотроны расположены симметрично по отношению друг к другу по окружности горизонтального сечения конической поверхности крышки плазменного реактора,

- устройство содержит не менее трех электродуговых плазмотронов,

- оси электродуговых плазмотронов расположены под углом 20-22.5° к оси плазменного реактора,

- внутренняя охлаждающая рубашка выполнена для охлаждения воздухом, а внешняя - для охлаждения водой,

- сопла для ввода потоков азота расположены под углом 5-10° к плоскости горизонтального сечения корпуса плазменного реактора,

- металлокерамический фильтр выполнен из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности.

Раскрытие изобретения

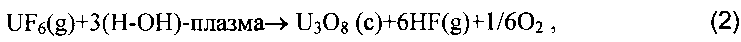

На Фиг. 1 показана принципиальная схема реализации изобретения где:

1 - тиристорные выпрямители

2 - первичная электрическая сеть

3 - сопла для тангенциального ввода потока сжатого азота

4 - электродуговые плазмотроны

5 - средства для ввода водяного пара перегретого до 400°С

6 - крышка плазменного реактора

7 - ввод гексафторида урана

8 - корпус плазменного реактора

9 - поток продуктов реакции

10 - нижний фланец плазменного реактора

11 - газодинамическое сопло

12 - двухфазный поток продуктов реакции

13 - металлотканевый фильтр

14 - поток дисперсного оксида урана

15 - поток газовой фазы

16 - металлокерамический фильтр

17 - тонко дисперсный порошок оксида урана

18 - поток газовых продуктов

19 - конденсатор

20 - выхлоп газовой фазы N2, О2

21 - жидкая фаза HF, НОН

22 - ректификационная колонна

23 - безводный фторид водорода

24 - азеотроп

25 - разгрузочный шнек

26 - выгрузка оксида урана в транспортную емкость

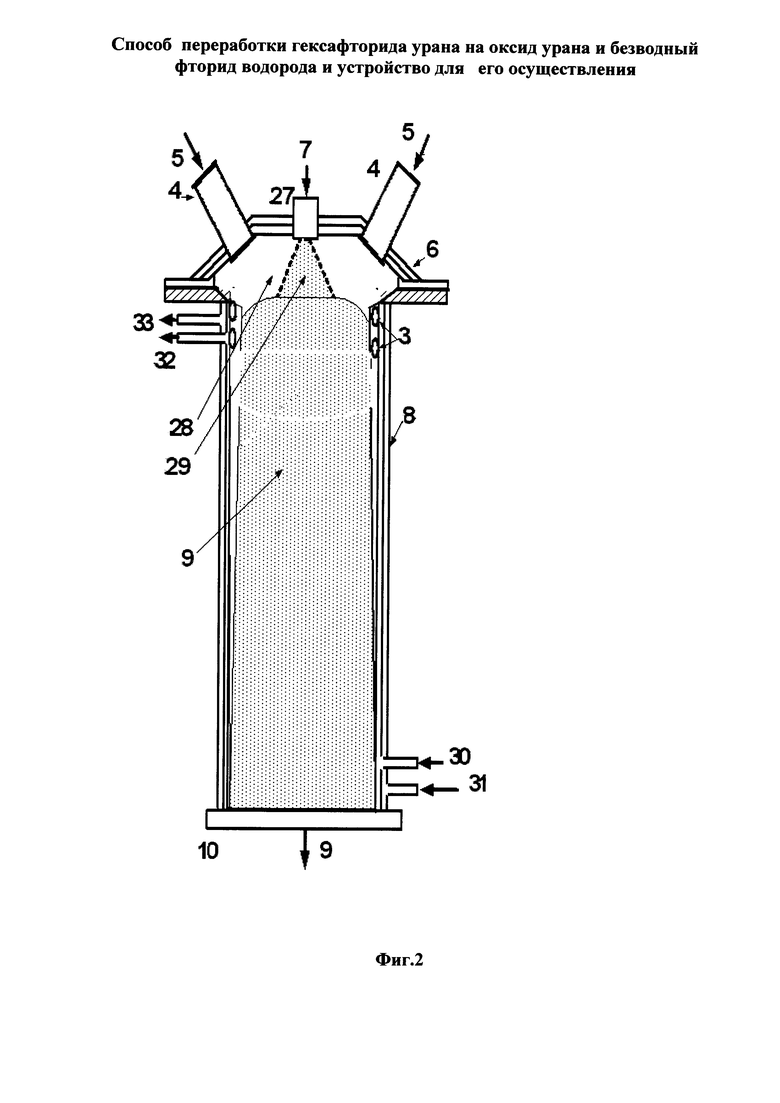

На Фиг. 2 показана детальная схема плазменного реактора, где:

3 - сопла для ввода тангенциального потока

4 - электродуговые плазмотроны

5 - средства для ввода водяного пара

6 - крышка плазменного реактора

7 - ввод гексафторида урана

8 - корпус плазменного реактора

9 - поток продуктов реакции

10 - фланец плазменного реактора

27 - инжектор гексафторида урана

28 - водопаровая плазма

29 - инжектированный поток гексафторида урана

30 - штуцер ввода воздуха

31 - штуцер ввода воды

32 - штуцер вывода воздуха

33 - штуцер вывода воды

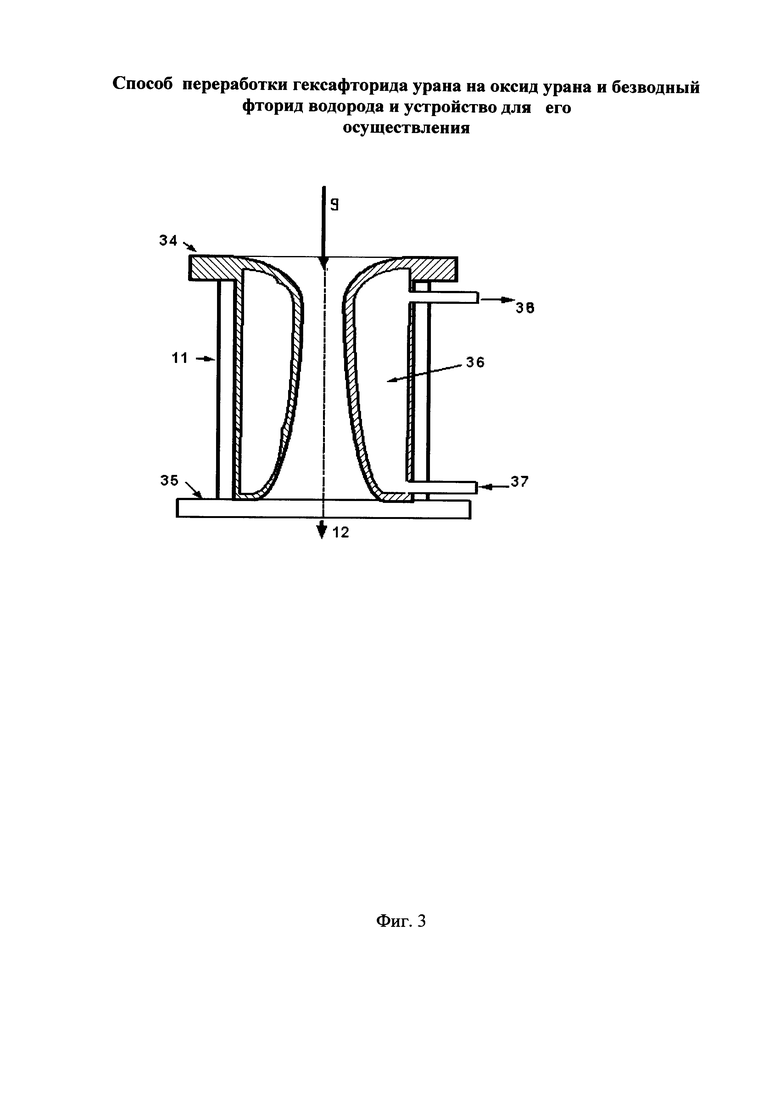

На Фиг. 3 показана схема водоохлаждаемого газодинамического сопла, где:

9 - поток продуктов реакции

11 - газодинамическое сопло

12 - двухфазный поток продуктов реакции

34 - верхний фланец корпуса сопла

35 - нижний фланец корпуса сопла

36 - водоохлаждаемая рубашка

37 - патрубки для подачи охлаждающей воды

38 - патрубки для выхода охлаждающей воды

Предложенный способ включает следующие стадии:

- установление на стенке плазменного реактора требуемого температурного режима (300-400°С), при котором в пристеночной зоне затрудняется конденсация оксидов урана;

- генерирование потока водопаровой (Н-ОН)-плазмы с помощью нескольких электродуговых плазмотронов, расположенных симметрично на крышке плазменного реактора под углом 20-22.5° к оси реактора;

- инжекция газообразного гексафторида урана выше ввода потоков водопаровой

- смешение потоков гексафторида урана и водопаровой плазмы, одновременную конверсию сырья в оксиды урана и газовую фазу, включающую фторид водорода, остаточный водяной пар и кислород при энергозатратах на процесс не менее 1 кВт·ч/кг UF6;

- обжатие нисходящего потока вышеперечисленных продуктов нисходящим тангенциальным потоком сжатого газообразного азота;

- газодинамическое охлаждение продуктов реакции в сопле, предотвращение коалесценции частиц и охлаждение до температуры 150-200°С;

- разделение дисперсных оксидов урана и газовой фазы в металлотканевом фильтре;

- тонкая очистка газовой фазы от субмикронных частиц оксидов урана в металлокерамическом фильтре из двухслойной анизотропной металлокерамики снабженном импульсной эжекционной регенерацией фильтрующей поверхности;

- выгрузку дисперсного оксида урана из всех разгрузочных элементов оборудования и направление его на дальнейшую обработку и последующую утилизацию;

- окончательное охлаждение очищенной от урановой пыли газовой фазы до температуры 40-50°С;

- ректификация газовой фазы, в процессе которой выделяют безводный фторид водорода и азеотроп 40% HF - 60% H-OH.

Устройство может быть использовано для регенерации урана и фтора из гексафторида урана отвального по изотопу U-235, так и для конверсии гексафторида урана обогащенного по изотопу U-235 (в этом случае размеры и геометрия всех элементов технологической схемы проектируются с учетом ядерной безопасности оборудования); в обоих случаях продуктами являются дисперсный оксид урана U3O8 регулируемого гранулометрического состава и безводный фторид водорода.

Для реализации способа предложено устройство, в котором плазменный реактор выполнен в виде цилиндрического корпуса 8 с установленной на его верхнем фланце через термостойкую герметизирующую прокладку крышку 6.

Корпус плазменного реактора снабжен двойной охлаждающей рубашкой: рубашкой водяного охлаждения - снаружи и воздушного охлаждения - внутри. Охлаждение корпуса подается через штуцер ввода воды - 31 и штуцер ввода воздуха - 30, и отводится через штуцер вывода воды - 33 и штуцер вывода воздуха - 32. Крышка 6 также снабжена двойной охлаждающей рубашкой и выполнена в виде усеченного конуса.

Просто водоохлаждаемая стенка плазменного реактора, в принципе, инициирует прилипание вязких капель и образование на ней отложений. Температура стенки - TW является очень важным параметром процесса. В идеале величина TW должна быть близка к температуре продукционной смеси, что обеспечивает изотермичность процесса, уменьшает вероятность прилипания частиц конденсированной фазы к стенкам плазменного реактора. Технически это можно было бы сделать с применением высокотемпературной жаропрочной керамической футеровки металлических стенок плазменного реактора, однако выполнить это очень сложно из-за нестойкости керамики к термическим ударам и растрескиванию, что имеет следствием ухудшение химического и гранулометрического состава продукта. Поэтому отказались от футеровок металлической стенки и использовали комбинированное водовоздушное охлаждение, при котором внутренняя охлаждающая рубашка охлаждается воздухом, внешняя - водой, так что стенка плазменного реактора с внешней стороны - действительно холодная, а внутренняя, в зависимости от интенсивности охлаждения, поддерживается при температуре 300-400°С, т.е. является сравнительно "горячей". "Горячая" стенка снижает тепловой напор на стенки плазменного реактора, снижает потенциал конденсации оксидной продукции на стенки плазменного реактора. Для предотвращения коррозии стенок реактора можно использовать коррозионно-стойкий в такой среде материал: сплав "хастеллой" или монель-металл.

Несколько электродуговых плазмотронов 4 (не менее трех) введены в плазменный реактор сверху через коническую поверхность крышки 6 таким образом, чтобы оси плазмотронов и плазменного реактора пересекались под углом 20-22.5° (на Фиг. 1 показаны 2 плазмотрона).. Плазмотроны расположены осесимметрично на конической поверхности крышки реактора 6 (если три плазмотрона - под углом 120° друг к другу, четыре - под углом 90°). Управляемые тиристорные выпрямители 1, преобразующие ток промышленной частоты из первичной электрической сети 2 в постоянный ток соединены с плазмотронами 4 фидером (на фигурах не показаны). В каждый из плазмотронов 4 тангенциально вводят потоки перегретого до 400°С водяного пара 5 и превращают их в потоки водопаровой плазмы 28. Поток гексафторида урана 7 вводят в плазменный реактор через инжектор 27 по центру плазменного реактора.

В верхней части реактора находится область смешения потоков водопаровой (Н-ОН)-плазмы 28 и гексафторида урана 29. Корпус плазменного реактора снабжен соплами для тангенциального ввода потока сжатого азота 3 для обжатия потока продуктов реакции 9 и направленные вниз под небольшим углом к горизонтали (5-10°),

При наличии двойной охлаждающей рубашки и организации потоков (Н-ОН)-плазмы и гексафторида урана с определенной описанной выше геометрией их ввода вероятность отложений в результате конденсации оксидов урана на стенку корпуса реактора 8 резко снижается. Дополнительной гарантией снижения отложений является обжатие потока реагирующей смеси и продуктов реакции 9 тангенциальным потоком газообразного азота со скоростью не менее 50 м/с в месте ввода, необходимой и достаточной для подавления конденсации на стенку при расходе не менее 0.1 кг/(с·м2). На 1 м внутренней поверхности стенок реактора должно быть подано не менее 0.04 кг/с защитного газа - азота со скоростью не менее 50 м/с. Произведение этих величин должно составлять не менее 1.5-2.0 кг/(м·с2).

При смешении потоков гексафторида урана и водопаровой плазмы протекает газофазная реакция (2) и происходит конверсия сырья в оксиды урана в виде молекул U3O8 и газовую фазу, включающую фторид водорода, остаточный водяной пар и кислород. Фиксированная и стабильная химическая форма - триуран-октаоксид (U3O8) получается при затратах электроэнергии не менее 1 кВт·ч/кг UF6, оптимально при 1-1,5. При таких энергозатратах в объеме плазменного реактора в верхней части плазменного реактора устанавливалась температура в интервале 1000-1500°С, при которой конверсия UF6 в U3O8 протекала за время ~10-3 с. При этих условиях в триуран-октаоксиде содержалось меньше остаточного фтора и это приводило к снижению адгезии продукта к стенкам реактора.

Далее поток продуктов реакции 9 движется сверху вниз, не касаясь стенок корпуса плазменного реактора 8 до входа в водоохлаждаемое газодинамическое сопло 11, закрепленное на нижнем фланце плазменного реактора 10 посредством верхнего фланца 34 и на продуктопроводе с помощью нижнего фланца 35. В сопле 11 происходит интенсивное охлаждение потока продуктов реакции (2), происходит конденсация оксидов урана и поток 12 становится полностью двухфазным.

Сопло снабжено водоохлаждаемой рубашкой 36 с патрубками для подачи 37 и выхода 38 охлаждающей воды. Параметры сопла рассчитаны таким образом, чтобы обеспечить скорость охлаждения потока продуктов 9 со скоростью 106-108 К/с. На входе в указанное сопло поток продуктов, в основном, газовый, на выходе из сопла поток продуктов двухфазный, т.е. состоит из частиц оксидов урана и газовой фазы. Температура двухфазного потока 12 составляет 150-200°С, при которых коалесценция и прилипание к стенке частиц уже не происходит.

Сопло 11 соединено продуктопроводом с металлотканевым фильтром 13, в котором происходит сепарация дисперсных оксидов урана и газовой фазы; оксиды урана 14 выгружают на разгрузочное устройство, например, в виде шнека 25. Поток газовой фазы 15, содержащий фторид водорода, кислород, остаточное количество водяного пара и азот поступает в металлокерамический фильтр 16, состоящий из двуслойных металлокерамических фильтр-элементов, работающих в ситовом режиме, снабженных импульсной эжекционной регенерацией; в этом фильтре полностью улавливают дисперсную фазу оставшихся субмикронных частиц оксидов урана (около 5% исходной массы продукта); дисперсный порошок оксидов урана 17 из металлокерамического фильтра 16 направляют также на шнек 25.

Оксиды урана выгружают шнеком 25 в транспортную емкость 26.

Поток газовых продуктов 18, очищенных от дисперсного порошка оксида урана выводят из металлокерамического фильтра 16 и направляют в конденсатор 19, откуда газовую фазу (N2, О2) направляют на выхлоп 21, а жидкую 24 (HF, НОН) - в ректификационную колонну 22, откуда выходят два потока: безводный фторид водорода 23 и азеотроп 24.

На фигурах не показаны запорно-регулирующая аппаратура, средства подачи компонентов технологического процесса и система управления.

Примеры осуществления.

По предложенному способу перерабатывали отвальный по изотопу U-235 гексафторид урана (ОГФУ) конверсией в водопаровой плазме электродугового разряда на триуран-октаоксид и концентрированный фторид водорода. Параметры процесса и аппарата, представленного схематически на Фиг. 1-3 и предназначенного для переработки по предложенному способу, приведены ниже. В процессе работы установки фтор конденсировали в виде концентрированной фтористоводородной кислоты в конденсаторе 19.

Приведенные ниже примеры осуществления подтвердили ожидания: отсутствие отложений на стенке плазменного реактора. При затратах электроэнергии 1-1.5. кВт·ч/кг UF6 протекает практически 100% конверсия UF6 в фиксированный по химическому и фазовому составу оксид урана - триуран-октаоксид. Размер частиц триуран-октаоксида после прохождения газодинамического сопла со скоростью охлаждения двухфазного потока 106-107 град. К/с близок к монодисперсному с разбросом по размерам ±10% и находится в интервале 1-2 мкм. Содержание фтора в оксидах урана снизилось, в сравнении с прототипом в 5-10 раз. Соответственно увеличился и выход фтора в безводный фторид водорода

Пример 1

1. Производительность по гексафториду урана - 150 кг/ч

2. Мольное соотношение (Н-ОН)/UF6- 3.3

3. Производительность по триураноктаоксиду - 119.6 кг/ч

4. Удельные затраты электроэнергии - 1.1 кВт·ч/кг UF6

5. Температура внутренней стенки реактора - 310°С

6. Произведение скорости обжимающего потока азота на расход - 1.9 кг/(м·с2)

7. Расчетная скорость охлаждения в газодинамическом сопле - 3·106 К/с

8. Содержание урана в оксиде урана (в U3O8 содержание урана - 84.796%) - 84.81 вес.%

9. Средний размер частиц U3O8 - 1.67 мкм

10. Содержание фтора в оксидах урана - 0.37 вес.%

11. Выход фтора в оксиды урана - 0.443 кг/ч

12. Выход фтора в оксиды урана - 0.92 вес.%

13. Выход фтора в HF-кислоту - 48.14 кг/ч

14. Выход фтора в HF-кислоту - 99.01 вес.%

15. Расчетная концентрация HF-кислоты - 95.70 вес.%

16. Расчетная производительность пилотного завода по безводному фториду водорода - 49.61 кг/ч

17. Расчетная производительность пилотного завода по азеотропу - 3.83 кг/ч

18. Содержание примесей из конструкционных материалов в оксидах урана (вес.%): Ni - 3·10-4; W - 6·10-5; Cr - 10-4; Cu - 5·10-3.

Пример 2

1. Производительность по гексафториду урана - 135 кг/ч

2. Мольное соотношение (Н-ОН)/UF6 - 3.2

3. Производительность по триураноктаоксиду - 107.65 кг/ч

4. Удельные затраты электроэнергии - 1.23 кВт·ч/кг UF6

5. Температура внутренней стенки реактора - 310°С

6. Произведение скорости обжимающего потока азота на расход - 1.9 кг/(м·с2)

7. Расчетная скорость охлаждения в газодинамическом сопле - 9·106 К/с

8. Содержание урана в оксиде урана (в U3O8 содержание урана - 84.796%) - 84.85 вес.%

9. Средний размер частиц U3O8 - 1.17 мкм

10. Содержание фтора в оксидах урана - 0.19 вес.%

11. Выход фтора в оксиды урана - 0.20 кг/ч

12. Выход фтора в оксиды урана - 0.46 вес.%

13. Выход фтора в HF-кислоту - 43.52 кг/ч

14. Выход фтора в HF-кислоту - 99.54 вес.%

15. Расчетная концентрация HF-кислоты - 96.94 вес.%

16. Расчетная производительность пилотного завода по безводному HF - 45.1 кг/ч

17. Расчетная производительность пилотного завода по азеотропу - 2.3 кг/ч

18. Содержание примесей из конструкционных материалов в оксидах урана (вес.%): Ni - 10-3; W - 2·10-5; Cr - 3·10-4; Cu - 2·10-4.

Пример 3

1. Производительность по гексафториду урана - 135 кг/ч

2. Мольное соотношение (Н-ОН)/UF6 - 3.1

3. Производительность по триураноктаоксиду - 107.65 кг/ч

4. Удельные затраты электроэнергии - 1.04 кВт·ч/кг UF6

5. Температура внутренней стенки реактора - 310°С

6. Произведение скорости обжимающего потока азота на расход - 1.9 кг/(м·с2)

7. Расчетная скорость охлаждения в газодинамическом сопле - 5·106 К/с

8. Содержание урана в оксиде урана (в U3O8 содержание урана - 84.796%) - 84.79 вес.%

9. Средний размер частиц U3O8 - 1.43 мкм

10. Содержание фтора в оксидах урана - 0.28 вес.%

11. Выход фтора в оксиды урана - 0.30 кг/ч

12. Выход фтора в оксиды урана - 0.69 вес.%

13. Выход фтора в HF-кислоту - 43.42 кг/ч

14. Выход фтора в HF-кислоту - 99.01 вес.%

15. Расчетная концентрация HF-кислоты - 98.52 вес.%

16. Расчетная производительность пилотного завода по безводному фториду водорода - 45.06 кг/ч

17. Расчетная производительность пилотного завода по азеотропу - 1.15 кг/ч

18. Содержание примесей из конструкционных материалов в оксидах урана (вес.%): Ni - 4·10-4; W - 2·10-4; Cr - 2·10-4; Cu - 4·10-4.

Таким образом, совокупность операций и конструктивное выполнении устройства для их осуществления позволило достичь технического результата, а именно получать в едином цикле переработки гексафторида урана любого обогащения по урану-235 дисперсный оксид урана U3O8 с высокой монодисперсностью и с низким содержанием примесного фтора и безводный фторид водорода, в качестве сырья для дальнейшего получения фтора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА НА МЕТАЛЛИЧЕСКИЙ УРАН И БЕЗВОДНЫЙ ФТОРИД ВОДОРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120489C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2453620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА ДО ТЕТРАФТОРИДА УРАНА И БЕЗВОДНОГО ФТОРИДА ВОДОРОДА | 2015 |

|

RU2594012C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2010 |

|

RU2444475C1 |

| СПОСОБ КОНВЕРСИИ ОТВАЛЬНОГО ГЕКСАФТОРИДА УРАНА В МЕТАЛЛИЧЕСКИЙ УРАН | 2014 |

|

RU2562288C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

Изобретение относится к технологии и аппаратурному оформлению процесса переработки гексафторида урана. Способ переработки гексафторида урана на оксид урана и безводный фторид водорода включает генерирование плазменного потока водяного пара несколькими электродуговыми плазмотронами, расположенными симметрично по окружности горизонтального сечения крышки плазменного реактора под углом друг к другу, введение гексафторида урана в плазменный поток водяного пара по оси плазменного реактора сверху вниз, смешение и высокотемпературное взаимодействие гексафторида урана и потока водопаровой плазмы, обжатие реагирующего потока водопаровой плазмы в верхней части корпуса плазменного реактора тангенциальным потоком газообразного азота, поддерживание температуры внутренней стенки реактора 300-400°С, после завершения взаимодействия охлаждение двухфазного потока оксида урана и фторида водорода в водоохлаждаемом газодинамическом сопле до температуры 150-200°С, разделение полученных дисперсного оксида урана и газовой фазы в последовательно установленных металлотканевом и металлокерамическом фильтрах, выгрузку дисперсного оксида урана, конденсацию газовой фазы и выделение ректификацией безводного фторида водорода и азеотропа с помощью конденсатора и ректификационной колонны. Изобретение обеспечивает эффективное получение оксида урана с высокой монодисперсностью и низким содержанием примесного фтора и увеличение выхода фтора во фторид водорода. 2 н. и 13 з.п. ф-лы, 3 ил., 3 пр.

1. Способ переработки гексафторида урана UF6 на оксид урана и безводный фторид водорода, содержащий введение гексафторида урана и плазменного потока водяного пара в охлаждаемый плазменный реактор и их смешение, высокотемпературное взаимодействие UF6 с плазмой водяного пара, разделение полученных дисперсного оксида урана и газовой фазы в последовательно установленных металлотканевом и металлокерамическом фильтрах и выгрузку дисперсного оксида урана, после разделения фаз газовую фазу конденсируют и ректификацией выделяют безводный фторид водорода и азеотроп, отличающийся тем, что генерируют плазменный поток водяного пара несколькими электродуговыми плазмотронами, расположенными симметрично по окружности горизонтального сечения крышки плазменного реактора под углом друг к другу ниже зоны ввода гексафторида урана, который инжектируют в плазменный поток водяного пара по оси плазменного реактора сверху вниз, подают тангенциальный поток газообразного азота в верхнюю часть корпуса плазменного реактора, поддерживают температуру внутренней стенки реактора 300-400°С, а по завершении высокотемпературного взаимодействия UF6 с плазмой водяного пара охлаждают полученный двухфазный поток оксида урана U3O8 и фторида водорода в газодинамическом сопле до температуры 150-200°С.

2. Способ по п. 1, отличающийся тем, что поток водопаровой плазмы вводят в плазменный реактор под углом 20-22.5° к вертикальной оси реактора.

3. Способ по п. 1, отличающийся тем, что в объеме плазменного реактора поддерживают температуру в интервале 1000-1500°С.

4. Способ по п. 1, отличающийся тем, что удельные энергозатраты составляют 1-1,5 кВт·ч/кг UF6.

5. Способ по п. 1, отличающийся тем, что начальная скорость тангенциального потока азота составляет не менее 50 м/с, расход составляет не менее 0.03 кг/(с·м2), а произведение расхода азота на скорость на входе в реактор находится в интервале 1.5-2.0 кг/(м·с2).

6. Способ по п. 1, отличающийся тем, что подают тангенциальный поток азота под углом 5-10° к плоскости горизонтального сечения корпуса плазменного реактора.

7. Способ по п. 1, отличающийся тем, что скорость охлаждения потока в газодинамическом сопле составляет 106-108 К/с.

8. Способ по п. 1, отличающийся тем, что разделяют дисперсный оксид урана и газовую фазу на металлокерамическом фильтре из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности.

9. Устройство для переработки гексафторида урана на оксид урана и безводный фторид водорода, содержащее охлаждаемый плазменный реактор с установленными в его верхней части электродуговыми плазмотронами для генерирования плазменного потока водяного пара с источниками электропитания, средства для подачи газообразного гексафторида урана и водяного пара в плазменный реактор и установленные по ходу технологического процесса за плазменным реактором металлотканевый и металлокерамический фильтры для разделения компонентов двухфазного потока - дисперсного оксида урана и фторида водорода, средство выгрузки оксида урана, конденсатор фтористоводородной кислоты, ректификационную колонну, отличающийся тем, что плазменный реактор выполнен в виде цилиндрического корпуса и крышки в виде усеченного конуса, на конической поверхности которой установлены электродуговые плазмотроны, оси которых направлены вниз под углом к оси плазменного реактора, средство для ввода гексафторида урана установлено вертикально по центру горизонтальной поверхности крышки плазменного реактора, корпус и крышка плазменного реактора снабжены двойной охлаждающей рубашкой, в верхней части корпуса плазменного реактора установлены сопла для тангенциальной подачи сжатого азота, а нижняя часть корпуса плазменного реактора соединена с водоохлаждаемым газодинамическим соплом, соединенным с металлотканевым фильтром.

10. Устройство по п. 9, отличающееся тем, что электродуговые плазмотроны расположены симметрично по отношению друг к другу по окружности горизонтального сечения конической поверхности крышки плазменного реактора.

11. Устройство по п. 9, отличающееся тем, что оно содержит не менее трех электродуговых плазмотронов.

12. Устройство по п. 9, отличающееся тем, что оси электродуговых плазмотронов расположены под углом 20-22.5° к оси плазменного реактора.

13. Устройство по п. 9, отличающееся тем, что внутренняя охлаждающая рубашка выполнена для охлаждения воздухом, а внешняя - для охлаждения водой.

14. Устройство по п. 9, отличающееся тем, что сопла для ввода потоков азота расположены под углом 5-10° к плоскости горизонтального сечения корпуса плазменного реактора.

15. Устройство по п. 9, отличающееся тем, что металлокерамический фильтр выполнен из двухслойной анизотропной металлокерамики с импульсной эжекционной регенерацией фильтрующей поверхности.

| СПОСОБ ПЕРЕРАБОТКИ ГЕКСАФТОРИДА УРАНА | 1991 |

|

RU2090510C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| ТУМАНОВ Ю.Н., ПЛАЗМЕННЫЕ, ВЫСОКОЧАСТОТНЫЕ, МИКРОВОЛНОВЫЕ И ЛАЗЕРНЫЕ ТЕХНОЛОГИИ В ХИМИКО-МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССАХ, М: ФИЗМАТЛИТ, 2010, С | |||

| Русская печь | 1919 |

|

SU240A1 |

| Прибор для определения пылеемкости текстильных материалов | 1950 |

|

SU90063A1 |

| US 4031029 A, 21.06.1977. | |||

Авторы

Даты

2016-10-10—Публикация

2015-06-10—Подача