Изобретение относится к машиностроению и может быть использовано при производстве и модернизации радиальных подшипников скольжения мощных турбоагрегатов и турбогенераторов.

Известен вкладыш подшипника скольжения (патент Великобритании N 1584842, кл. F 16 C 33/12, 1981), состоящий из тела в виде полого цилиндра, на внутренней поверхности которого последовательно и концентрично расположены выполненные из металлических сплавов подслой сцепления и расположенный над ним антифрикционный слой. Подслой сцепления содержит в основном медь 89,5% и алюминий 9,5%. Антифрикционный слой выполнен из полимерных материалов.

Подслой сцепления соединяют с телом вкладыша методом плазменного напыления.

Недостатком вкладыша является низкая надежность его работы, которая обусловлена низкой прочностью подслоя сцепления, а также низкой прочностью сцепления последнего с телом вкладыша. Входящие в состав подслоя сцепления частицы меди и алюминия имеют между собой и с телом вкладыша только механические связи, обусловленные высокими скоростями высокотемпературного газового потока, в котором производят их напыление.

Известен также вкладыш подшипника скольжения турбоагрегата, в котором частично решена задача повышения надежности его работы за счет увеличения прочности подслоя сцепления посредством введения в его состав олова, обладающего большей способностью по сравнению с медью и алюминием к окислению (патент РФ N 2064615, F 16 C 33/12, приор. 26.03.92 г.) - наиболее близкий аналог изобретения. Этот вкладыш состоит из тела, на внутренней поверхности которого последовательно и концентрично расположены выполненные из металлических сплавов подслой сцепления и расположенный над ним антифрикционный слой. Подслой сцепления содержит олово, медь и алюминий, а антифрикционный - баббит с добавкой дисульфида молибдена.

Недостатком этого вкладыша, как и предыдущего, является низкая надежность его работы. При пуске, останове турбоагрегата или аварийном отключении системы маслоснабжения возникают режимы полусухого и сухого трения шейки вала с поверхностью вкладыша, которые приводят к повышению температуры вкладыша до 130-160oC, cледствием чего является резкое снижение твердости подслоя сцепления и антифрикционного слоя, а также увеличение напряжений сдвига между ними. Это приводит к отслаиванию подслоя сцепления и антифрикционного слоя от него, а также расплавлению антифрикционного слоя.

Антифрикционный слой, выполненный из баббита, не обладает достаточной термической и механической прочностью при повышенных температурах, характерных для этих режимов, и при температуре 110-120oC происходит его размягчение.

Низкая прочность подслоя сцепления и низкая прочность сцепления его с телом вкладыша обусловлена наличием преимущественно механического соединения содержащихся в нем частиц. Введенное в сплав олово обладает большей по сравнению с медью и алюминием способностью к окислению и образует тонкие окисные пленки, через которые дополнительно сцепляются частицы между собой после нанесения их на тело подшипника. Однако эти связи не оказывают существенного влияния на прочность сцепления.

Изобретение позволяет повысить надежность работы вкладыша радиального подшипника скольжения при пуске, останове турбоагрегата и аварийном отключении системы маслоснабжения за счет увеличения прочности подслоя сцепления, а также прочности сцепления его с телом подшипника.

Использование в качестве антифрикционного слоя металлического сплава, содержащего алюминия 20-22% и олова 80-78%, дополнительно повышает надежность работы вкладыша посредством обеспечения возможности его работы при повышенных температурах 130-160oC, возникающих при режимах, связанных с полусухим и сухим трением, а также уменьшает на 15-20% износ и трение между ним и стальной поверхностью шейки ротора на всех режимах работы агрегата.

В случае использования в качестве антифрикционного слоя металлического сплава, содержащего баббит Б83 ГОСТ 1320-74 85-90% и дисульфид молибдена 15-10%, обеспечивается надежная работа вкладыша при температурах 120-140oC и повышается его долговечность посредством снижения на 35-40% износа и трения на всех режимах работы агрегата.

Это достигается во вкладыше радиального подшипника скольжения турбоагрегата с телом в виде полого цилиндра, включающем расположенные на его внутренней поверхности последовательно и концентрично выполненные из металлических сплавов подслой сцепления, включающий алюминий и расположенный над ним антифрикционный слой. Новым является то, что подслой сцепления выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%:

Никель - 89-89,2

Алюминий - 5,9-5,8

Молибден - 5,1-5,0

Антифрикционный слой во вкладыше радиального подшипника скольжения может быть выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%:

Алюминий - 80-78

Олово - 20-22

Антифрикционный слой может быть выполнен также, из сплава, содержащего следующие компоненты в соотношении, мас.%:

Баббит Б83 ГОСТ 1320-74 - 85-90

Дисульфид молибдена - 15-10

Наличие на внутренней поверхности тела вкладыша подслоя сцепления, который состоит из сплава, содержащего никель 89-89,2%, алюминий 5,9-5,8% и молибден 5,1-5%, позволяет увеличить надежность его работы за счет увеличения прочности подслоя сцепления и прочности сцепления его с телом вкладыша. Введенный в состав молибден обладает большей по сравнению с оловом, используемым в патенте РФ N 2064615, способностью к окислению, и поэтому после процесса напыления на воздухе происходит интенсивное и максимальное по сравнению с другими порошками металлов окисление частиц.

Кроме того, в указанном соотношении никель с алюминием при напылении под действием высокотемпературной газовой струи и на протяжении последующего времени в диапазоне 0,5-4 ч и более вступают в экзотермическую реакцию, которая приводит к образованию надежных соединений этих металлов. Большое количество теплоты, выделяющейся в результате образования алюминада никеля, обеспечивает повышенное диффузионное проникновение его в материал тела вкладыша, выполненного из стали или чугуна с образованием металлических связей, что обеспечивает высокую прочность сцепления слоя с телом вкладыша.

Одновременно с этим выделяемое тепло приводит к дополнительному нагреву, который способствует усилению процесса окисления частиц слоя сцепления, а также присущему сплавам, включающим преобладающее содержание никеля, возникновению процесса самофлюсования. Поэтому подслой сцепления представляет собой маломелкопористое покрытие, которое обладает высокой прочностью.

Выполнение вкладыша радиального подшипника скольжения с антифрикционным слоем из сплава, содержащего следующие компоненты в соотношении, мас.%:

Алюминий - 20-22

Олово - 80-78,

обеспечит надежность его работы за счет высокой прочности слоя при температурах 130-160oC, возникающих в режимах, связанных с полусухим и сухим трением в высоконагруженных подшипниках. Это обусловлено высокой теплопроводностью и усталостной прочностью сплава в этом диапазоне температур.

Выполнение вкладыша подшипника с антифрикционным слоем из сплава, содержащего следующие компоненты в соотношении, мас.%:

Баббит Б83 ГОСТ 1320-74 - 85-90

Дисульфид молибдена - 15-10,

позволит улучшить его антифрикционные свойства (снизить износ и трение), а также повысить надежность работы за счет повышенной твердости и ее сохранениe до температуры 140oC, что является следствием высокой теплопроводности и усталостной прочности слоя.

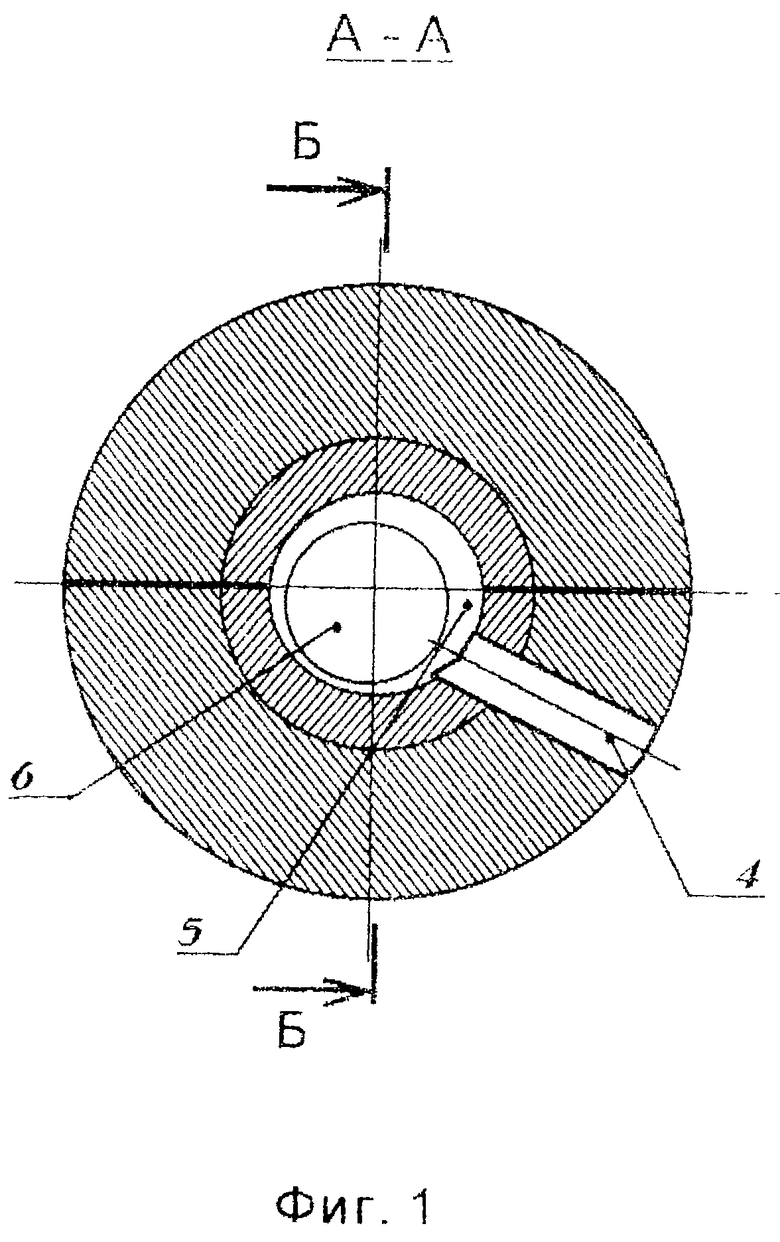

На фиг. 1 изображен общий вид вкладыша радиального подшипника скольжения турбоагрегата.

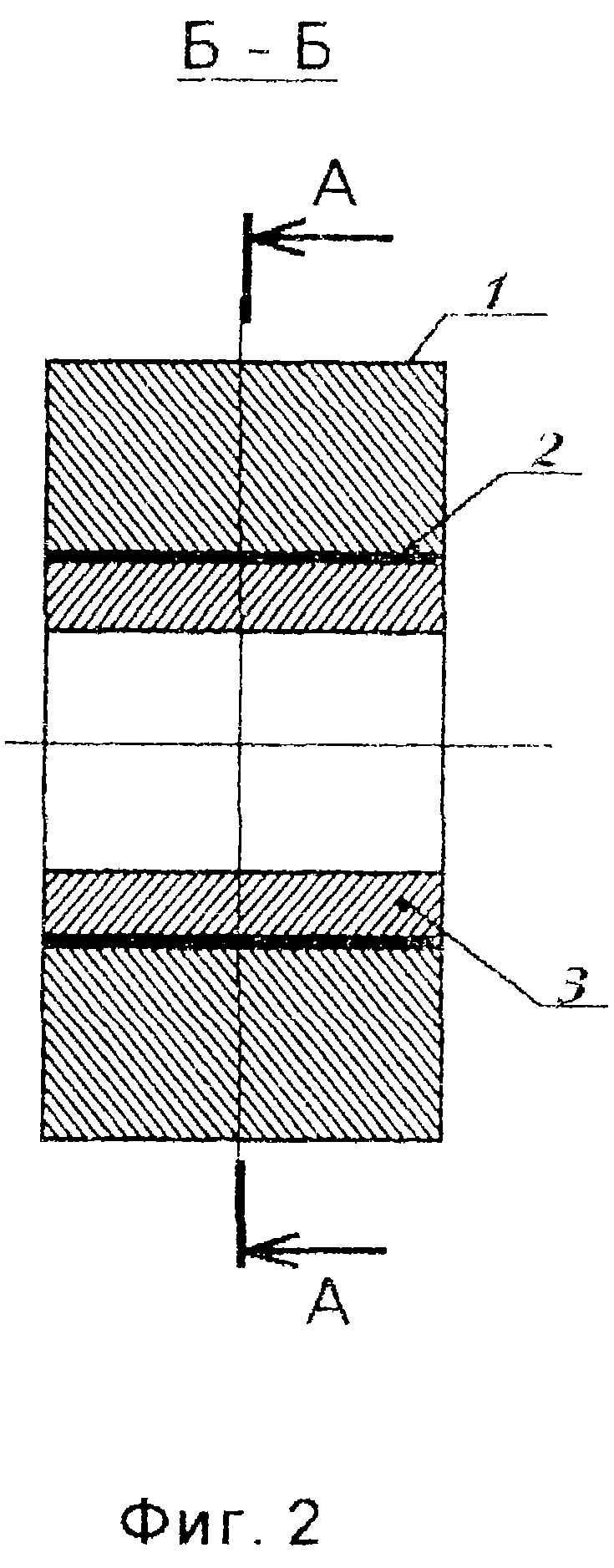

На фиг. 2 изображен вертикальный разрез А-А вкладыша радиального подшипника скольжения турбоагрегата.

Вкладыш содержит выполненное из стали или чугуна тело 1. Оно представляет собой горизонтально-разъемный полый цилиндр. После чистовой механической обработки внутренней поверхности тела 1 вкладыша методом газотермического, в частности газопламенного или плазменного, напыления наносят последовательно слой сцепления 2, а затем антифрикционный слой 3. В теле 1 вкладыша выполнен канал для подачи масла 4 на рабочую поверхность антифрикционного слоя 3 в гарантированный зазор 5, с которым установлен вал 6 во вкладыше.

Перед напылением внутреннюю поверхность тела 1, как правило, подвергают механической обработке резанием с образованием мелких рваных канавок для дополнительного повышения надежности сцепления слоя 2 с телом 1 вкладыша.

Затем внутреннюю поверхность тела 1 вкладыша нагревают до 70-90oC, обезжиривают ацетоном и наносят, например, с помощью газоплазменной горелки толщиной 0,15-0,2 мм подслой сцепления 2. Он состоит из сплава, содержащего никель, алюминий и молибден, в следующем соотношении, мас.%:

Никель - 89-89,2

Алюминий - 5,9-5,8

Молибден - 5,1-5,0

При газотермическом напылении частиц на тело подшипника в высокотемпературной и высокоскоростной газовой среде происходит их расплавление и соответственно механическое сцепление с телом подшипника и одновременно между собой. В порошках этих металлов каждая частица покрыта тонкой пленкой окисла. После сцепления с телом подшипника на воздухе в течение 0,5-2 ч и более происходит дальнейшее окисление частиц молибдена и алюминия. Эти металлы имеют большую по сравнению с другими способность к окислению. Окисные пленки при наличии частиц молибдена более интенсивно соединяются. Поэтому в слое частицы имеют кроме механического еще и дополнительное сцепление через окисные пленки.

Кроме того, выполнение сплава на основе никеля при указанном соотношении компонентов позволяет последнему вступить в экзотермическую реакцию с алюминием, которая продолжается в период времени 0,5-8 ч и приводит к образованию надежных соединений этих металлов. Большое количество теплоты, выделяющейся в результате образования алюминада никеля, обеспечивает повышенное диффузионное проникновение его в материал тела 1 вкладыша, выполненного из стали или чугуна с образованием металлических связей, что обеспечивает высокую прочность сцепления.

Одновременно с этим выделяемое тепло приводит к дополнительному микронагреву, который способствует усилению процесса окисления частиц слоя сцепления, а также присущему сплавам, включающим преобладающее содержание никеля, процессa самофлюсования. Поэтому слой сцепления 2 представляет собой маломелкопористое кристаллическое покрытие, обладающее высокой прочностью.

После нанесения подслоя сцепления 2 выполняется основное газотермическое напыление антифрикционного слоя 3 толщиной 4-6 мм. Этот слой может быть выполнен из любого антифрикционного металлического сплава, предназначенного для этих целей, например из баббита. Из всех известных баббитов в турбостроении используется, как правило, баббит марки Б83 ГОСТ 1320-74, т.к. он имеет высокий допустимый уровень рабочей температуры и обладает повышенной твердостью.

Выполнение антифрикционного слоя 3 из металлического сплава, содержащего следующие компоненты в соотношении, мас.%: алюминий 80-78 и олово 20-22, обеспечивает надежность работы подшипника за счет высокой прочности слоя при температурах 130-160oC, возникающих в режимах, связанных с полусухим и сухим трением в высоконагруженных подшипниках. Это обусловлено высокой теплопроводностью и усталостной прочностью сплава в этом диапазоне температур.

Антифрикционный слой вкладыша может быть выполнен и из баббита 85-90% и дисульфида молибдена 15-10%. Добавка дисульфидa молибдена в таком количестве обеспечит улучшение антифрикционных свойств вкладыша (снижает износ и трение), а также повышение надежности работы подшипника за счет повышенной твердости антифрикционного слоя и ее сохранениe до температуры 140oC вследствиe повышенной теплопроводности и усталостной прочности.

Устройство работает следующим образом.

С началом вращения вала 6 в теле вкладыша 1 и по мере увеличения его частоты до номинального значения подается масло из канала 4 на рабочую поверхность антифрикционного слоя 3 в гарантированный зазор 5. В этом зазоре между рабочей поверхностью антифрикционного слоя 3 и валом 6 образуется гидродинамический масляный клин. При пуске, останове турбоагрегата и особенно при аварийном отключении системы маслоснабжения возникают режимы полусухого и сухого трения шейки вала с поверхностью вкладыша, следствием чего является повышение температуры до 130-160oC и увеличение напряжений сдвига между слоями.

Для исследования прочности подслоя сцепления и прочности его сцепления с телом вкладыша были проведены испытания на образцах, вырезанных из вкладышей радиальных подшипников скольжения мощных паровых турбин, предназначенных для работы в условиях смазки при удельном давлении g =12-20 кгс/см2, частоте вращения ротора n = 5-3000 об/мин и температуре антифрикционного слоя t = 70-85oC, а также при аварийном маслоснабжении подшипника с инерционным выбегом ротора при температурах 120-160oC.

Полученные образцы вкладышей были испытаны в условиях сухого трения и в присутствии очень малого количества смазки на машинах СМТ-1. Испытания проводили при нагрузке 20 кгс (200 Н), скорости вращения 500 об/мин и площади контакта 1 см2. В процессе испытаний определяли твердость подслоя сцепления, прочность сцепления его с телом вкладыша, момент трения, температуру и износ антифрикционного слоя неподвижного образца. При испытаниях в присутствии смазки неподвижные образцы были выдержаны в масле в течение 20 ч при комнатной температуре без добавления его в процессе испытаний. Во всех испытаниях в качестве контртела использовали ролики из материала марки Р2М ТУ 108-1029-81. Результаты испытаний приведены в таблице 1.

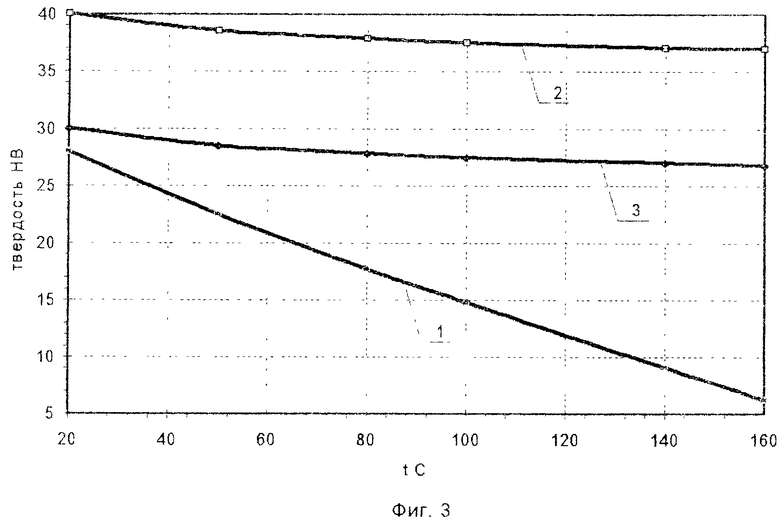

На фиг. 3 изображена кривая 1, характеризующая изменение твердости антифрикционного слоя от изменения температуры вкладыша подшипника, выполненного согласно патенту N 2064615 и содержащего: дисульфид молибдена - 7,5% и баббит Б83 ГОСТ 1320-74 - остальное.

Кривые 2 и 3 характеризуют изменение твердости антифрикционных слоев от изменения температуры вкладыша подшипника, выполненных согласно изобретению. Кривая 2 относится к антифрикционному слою содержащему алюминий - 80% и олово - 20%, а кривая 3 к антифрикционному слою содержащему баббит Б83 ГОСТ 1320-74 - 85% и дисульфид молибдена - 15%.

По характеру кривых видно, что сплавы 2 и 3 сохраняют свою твердость до 160 и до 140oC соответственно.

Из таблицы 1 следует, что твердость подслоя сцепления, выполненного согласно изобретению, превышает почти в два раза твердость подслоя сцепления наиболее близкого аналога, а следовательно, имеет и более высокую прочность. Прочность сцепления его с телом вкладыша также почти в два раза превышает прочность сцепления подслоя сцепления наиболее близкого аналога.

Антифрикционные слои, выполненные согласно п.2 и п. 3. формулы изобретения, имеют износ и коэффициент трения, значительно меньший, чем антифрикционный слой наиболее близкого аналога.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| ПОРОШКОВЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2010 |

|

RU2528542C2 |

| АНТИФРИКЦИОННЫЙ ДИСПЕРСНО-УПРОЧНЁННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2203973C2 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1993 |

|

RU2049140C1 |

| Способ получения антифрикционного материала | 1982 |

|

SU1077924A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С НАНОСТРУКТУРНЫМ МЕТАЛЛОКЕРАМОМАТРИЧНЫМ АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2485365C1 |

| Способ нанесения антифрикционного материала на основе полиэфирэфиркетона на стальную подложку | 2018 |

|

RU2699609C1 |

| Антифрикционная композиция | 2022 |

|

RU2780264C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2075660C1 |

Изобретение относится к машиностроению и может быть использовано при производстве и модернизации радиальных подшипников скольжения мощных турбоагрегатов и турбогенераторов. Вкладыш содержит расположенные на внутренней поверхности последовательно и концентрично, выполненные из металлических сплавов подслой сцепления и расположенный над ним антифрикционный слой. Согласно изобретению подслой сцепления выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%: никель 89-89,2, алюминий 5,9-5,8, молибден 5,1-5,0. Антифрикционный слой может быть выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%: алюминий 80-78, олово 20-22. Или антифрикционный слой также может быть выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%: баббит Б83 ГОСТ 1320-74 85-90, дисульфид молибдена 15-10. Технический результат - повышение надежности работы вкладыша в режимах полусухого и сухого трения шейки вала с его поверхностью. 2 з.п. ф-лы, 3 ил., 1 табл.

Никель - 89 - 89,2

Алюминий - 5,9 - 5,8

Молибден - 5,1 - 5,0

2. Вкладыш по п.1, отличающийся тем, что антифрикционный слой выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%:

Алюминий - 80 - 78

Олово - 20 - 22

3. Вкладыш по п.1, отличающийся тем, что антифрикционный слой выполнен из сплава, содержащего следующие компоненты в соотношении, мас.%:

Баббит Б83 ГОСТ 1320-74 - 85 - 90

Дисульфид молибдена - 15 - 10

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА | 1992 |

|

RU2064615C1 |

| Счетчик молока | 1988 |

|

SU1584842A1 |

| 0 |

|

SU186692A1 | |

| 0 |

|

SU193077A1 |

Авторы

Даты

2001-01-20—Публикация

1999-02-23—Подача