Изобретение относится к областям порошковой металлургии и газотермического напыления, в частности к спеченным и напыленным антифрикционным материалам, и может быть использовано в машиностроении при производстве, модернизации и ремонте подшипников скольжения.

Материалы на основе олова и меди широко применяются для изготовления антифрикционного слоя в подшипниках скольжения. В России такими сплавами являются оловянные баббиты Б88, Б83 ГОСТ 1320-74 [1] и оловянные бронзы БрО10Ф1, БрО10С10 ГОСТ 613-79 [2] и БрО4Ц4С2,5 ГОСТ 5017-2006.

Состав и свойства оловянных и свинцовых баббитов регламентированы также международной организацией по стандартизации (ISO) и многими национальными объединениями, например ASTM (США), DIN (Германия), JIS (Япония), BSI (Великобритания) и другие. Марки и состав оловянных баббитов и бронз, наиболее широко применяемых в России и мире в качестве антифрикционного материала подшипников скольжения, приведены в табл.1.

В работах [3…5 и мн. др.] показано следующее.

1. Баббитовые антифрикционные материалы целесообразно применять в узлах трения скольжения с малой удельной нагрузкой и высокими скоростями скольжения.

2. Сплавы на основе меди обладают более высокими (в сравнении с баббитами) прочностными свойствами, но не всегда имеют хорошие триботехнические характеристики.

3. При изготовлении и ремонте подшипников скольжения с баббитовым либо бронзовым антифрикционным слоем целесообразно использовать газотермическое напыление, так как это обеспечивает высокую износостойкость и низкий коэффициент трения покрытия.

В связи с важностью проблемы совершенствования антифрикционных сплавов, их технологических и механических свойств разработка этих материалов ведется постоянно. Например, для повышения антифрикционных и физико-механических свойств предложен спеченный сложнолегированный порошковый антифрикционный материал на основе меди, содержащий следующие компоненты, мас.%: олово 9-11, свинец 9-11, дисульфид молибдена 1-2, самофлюсующийся хромоникелевый сплав ПР-Н65Х25СЗРЗ 1-3, медь - остальное (патент РФ №94038081, C22C 13/02, приор. 31.08.94). Материал рекомендован для изготовления подшипников скольжения тяжелонагруженных узлов трения скольжения. Однако данный сплав содержит большое количество компонентов и фаз, роль которых в формировании его свойств неясна.

В патенте РФ №205076, C22C 13/02, приор. 12.1194 предложен сплав на основе олова, содержащий компоненты в мас.%: сурьма 6-15, медь 3-10, цинк 0.1-2 и серебро 0,05-1, что представляет собой ситуацию необычайную, экстраординарную со всех сторон.

В качестве прототипа целесообразно рассмотреть патент РФ №2162174 (F16C 33/04, 33/12, приор. 23.02.99) на состав антифрикционного сплава, содержащего следующие компоненты в соотношении: баббит Б83 (85-90 мас.%), дисульфид молибдена (15-10 мас.%.). Технический результат - коэффициент трения и износ материала снижены, однако прочностные показатели этого сплава неминуемо обязаны уменьшиться, а его повышенная твердость приведет к повышенному износу контртела - вала в сравнении с баббитом Б83, что не является позитивным.

Технической задачей изобретения является снижение коэффициента трения, интенсивности изнашивания и стоимости антифрикционного материала с сохранением прочностных характеристик.

Предложен антифрикционный материал, изготовляемый методами порошковой металлургии либо газотермическим напылением смеси порошков оловянного баббита марки Б83 (65-80 мас.%) и оловянной бронзы марки БрО10 (20-35 мас.%).

Выбор смеси порошков двух стандартных сплавов для создания нового антифрикционного материала обусловлен тем, что на начальном этапе представленных исследований, в ходе триботехнических испытаний оловянных бронз БрО10 и БрО12 в литом, деформированном и напыленном состояниях мы наблюдали фрикционно-механический перенос этих бронз на стальное контртело. Испытание баббита Б83 в литом и напыленном состояниях по «бронзированному», таким образом, контртелу выявило существенное (в 2 и более раз) снижение коэффициента трения в сравнении с результатами испытаний по «чистому» стальному контртелу. Этот установленный нами эффект и положен в основу создания смеси порошков.

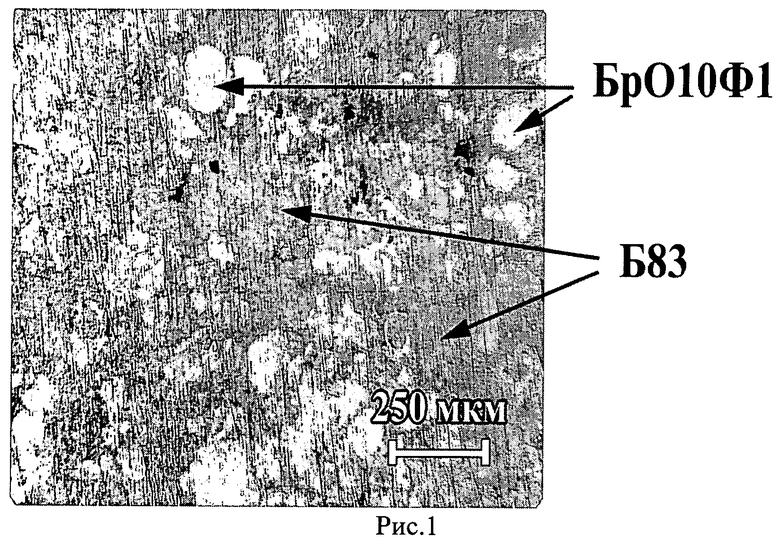

В предлагаемых материалах (см. Рис.1 на котором показана структура плазмонапыленного покрытия из порошков баббита Б83 77 мас.% и бронзы БрО10Ф1 23 мас.%), контакт напыленного и спеченного покрытий со стальной поверхностью контртела происходит, главным образом, через относительно твердые включения бронзы. Внешнее трение, в конечном итоге, обеспечивает образование на поверхности бронзы слоя пленки на основе меди и ее фрикционно-механический перенос на контртело, изменяя коренным образом условия трения. Растворение выступающих частиц бронзы и их вдавливание в «мягкую» баббитовую основу под действием нагрузки приводит к формированию новой пары трения: баббит - бронзовая пленка на стальном контртеле.

Пленка на основе меди представляет собой полужидкое тело, поэтому обладает низким сопротивлением сдвигу и неспособна накапливать при деформациях дислокации. Частицы бронзы выступают «донорами», поддерживающими слой бронзовой пленки на поверхности контртела. Трение при этом обусловлено комплексом процессов, сопутствующих избирательному переносу [4], совместно с особенностями трения пористого напыленного покрытия.

Учитывая вышеизложенное, можно утверждать, что аналогичные эффекты будут проявляться и в других покрытиях, изготовленных из смеси оловянных баббитов и бронз (см. табл.1), например из смеси порошков баббитов SnSb8Cu4 ИСО 4383-91, либо WJ-2 JIS H 5401-58 (аналоги Б83) с бронзами Бр012 ТУ 27.4-25917641-001-2002, либо GCuSn10, которые не существенно отличаются от предложенных и испытанных нами материалов.

Снижение стоимости подшипников скольжения с антифрикционным покрытием из предлагаемого материала связано с пониженным содержанием в композиции дорогостоящего и дефицитного компонента - порошка оловянного баббита - за счет его частичной замены более дешевым порошком бронзы.

Сохранение прочностных свойств предлагаемого антифрикционного покрытия из смеси порошков баббита и бронзы, на уровне прочностных показателей порошковых покрытий, изготовленных из исходных компонентов, обеспечивается благодаря хорошей адгезии (сплавляемости) оловянного баббита и оловянной бронзы.

Коэффициент трения разработанных материалов определяли на лабораторной компьютеризированной установке трения по схеме палец-диск в условиях граничной смазки турбинным маслом Тп-22 [6]. Интенсивность изнашивания определяли методом отпечатков.

Характерные результаты сравнительных испытаний материалов из порошков оловянного баббита Б83 и оловянных бронз БрО10, БрО10Ф1 и их смесей, изготовленных методами порошковой металлургии и плазменного напыления, представлены в табл.2, 3.

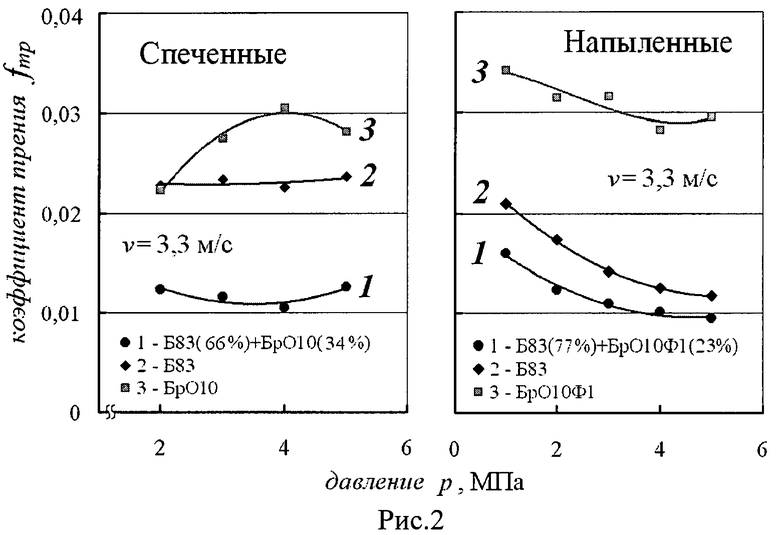

Результаты, представленные в табл.2 и 3, показывают, что спеченный материал, содержащий 34 мас.% бронзы БрО10 и 66 мас.% баббита Б83, а также плазмонапыленный материал, содержащий 23 мас.% бронзы БрО10Ф1 и 77 мас.% баббита Б83, имеют коэффициенты трения ниже, чем у спеченных и напыленных материалов из баббита Б83 либо бронз БрО10, БрО10Ф1. Наилучшее сочетание коэффициента трения и интенсивности изнашивания в широком нагрузочно-скоростном диапазоне условий трения имеет материал, плазмонапыленный смесью порошков баббита Б83 (77 мас.%) и бронзы БрО10Ф1 (23 мас.%). На Рис.2 приведены характерные зависимости коэффициента трения от удельного давления для материалов, изготовленных из смесей порошков баббита и бронзы с указанным составом, в сравнении со спеченными и плазмонапыленными материалами из баббита Б83 и бронз БрО10, БрО10Ф1.

Материалы, в которых содержание ингредиентов находится за вышеуказанными пределами, имеют в принятых условиях испытаний коэффициент трения выше. Однако общеизвестно, что коэффициент трения и интенсивность изнашивания одной и той же пары в зависимости от условий трения может изменяться в широких пределах [7], поэтому требуемое соотношение порошков в смеси для изготовления антифрикционного материала определяется технологией получения покрытия (порошковая металлургия, газотермическое напыление) и условиями работы конкретного узла трения скольжения.

Анализ результатов испытаний, приведенных в табл.2, 3 и на рис.2, свидетельствует о перспективности применения смеси порошков баббита Б83 (65-80 мас.%) и бронзы БрО10Ф1 (БрО10) (20-35 мас.%) для изготовления антифрикционного покрытия в подшипниках скольжения методами порошковой металлургии и плазменного напыления. Это обеспечивает пониженный коэффициент трения, износ и, как следствие, повышение КПД и надежности узлов трения.

Материал предлагаемого состава объединяет положительные эксплутационные свойства каждого из исходных компонентов, а именно оловянный баббит хорошо работает при высоких скоростях скольжения (например, Б83 до 50 м/с), а оловянная бронза при повышенных давлениях в зоне трения (БрО10Ф1 до 15 МПа). Достоинством предложенного материала также является простота его получения путем спекания либо напыления смеси порошков оловянного баббита и оловянной бронзы, широко распространенных в России (ПР-Б83, ПР-БрОФ10-1) и за рубежом.

Источники информации, принятые во внимание при составлении описания

1. ГОСТ 1320-74. Баббиты оловянные и свинцовые Технические условия. [Текст]. - Взамен ГОСТ 1320-55.; введ. 1975.01.01.; пров. 1984.06.29. - М.: Изд-во стандартов. 2001. - 9(10) с.: ил.

2. ГОСТ 613-79 (ИСО 4383-91). Бронзы оловянные литейные. Марки. [Текст]. - Взамен ГОСТ 613-65.; введ. 1980.01.01. - М.: Изд-во стандартов. 2000. - 5 с.

3. Арзамасов Б.Н., Бростем В.А., Буше Н.А. и др. Конструкционные материалы: Справочник. - М.: Машиностроение, 1990. - 688 с.

4. Гаркунов Д.Н. Триботехника (износ и безысносность): Учебник. 4-е изд., перераб. и доп. М.: «Издательство МСХА», 2001. 616 с.

5. Хмелевская В.Б., Володин В.И., Хамзин P.M., Леонтьев Л.Б. Принципы выбора антифрикционного материала для подшипников скольжения.

6. Илюшин В.В., Влияние состава плазменного покрытия «баббит-бронза» на коэффициент трения [Текст] / В.В.Илюшин, Б.А.Потехин, А.С.Христолюбов // Матер. 10-й научн.-практ. конф. Ч.1. - СПб.: Изд-во Политехн. ун-та, 2008. С.133-139.

7. Крагельский И.В. Трение и износ. Изд. 2-е, пераб. и доп. М.: Машиностроение, 1968. 480 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

| Антифрикционный порошковый материал для газотермического нанесения покрытий | 1990 |

|

SU1782995A1 |

| Антифрикционный материал покрытия | 1989 |

|

SU1656003A1 |

| Состав для напыления антифрикционных покрытий | 1989 |

|

SU1705402A1 |

| Порошковая проволока для получения в виде покрытия композитной антифрикционной бронзы | 2021 |

|

RU2788418C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2526989C2 |

| МЕТАЛЛОМАТРИЧНЫЙ КОМПОЗИТ | 2007 |

|

RU2367696C2 |

Изобретение относится к порошковой металлургии, в частности к антифрикционным материалам для газотермического напыления. Может использоваться в машиностроении при производстве, модернизации и ремонте подшипников скольжения. Порошковый антифрикционный материал содержит 65-80 мас.% порошка баббита марки Б83 и 20-35 мас.% порошка бронзы марки БрО10Ф1 или БрО10. Обеспечивается снижение коэффициента трения и интенсивности изнашивания с сохранением прочностных характеристик. 2 ил., 3 табл.

Порошковый антифрикционный материал для нанесения покрытий на подшипники скольжения, содержащий порошок баббита марки Б83, отличающийся тем, что он дополнительно содержит порошок бронзы марки БрО10Ф1 или БрО10 при следующем соотношении компонентов, мас.%:

порошок баббита 65-80

порошок бронзы 20-35

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| Спеченный антифрикционный материал на основе меди | 1987 |

|

SU1474177A1 |

| US 4666787 A, 19.05.1987 | |||

| KR 20030087111 A, 13.11.2003 | |||

Авторы

Даты

2014-09-20—Публикация

2010-02-17—Подача