Настоящее изобретение касается способа получения органических изоцианатов путем взаимодействия соответствующих аминов с фосгеном.

При получении органических изоцианатов соответствующий амин взаимодействует с фосгеном, при этом образуется органический изоцианат и хлористый водород как побочный продукт. Как правило используется избыток фосгена таким образом, что образующийся в качестве побочного продукта газ представляет собой смесь хлористого водорода и фосгена.

В литературе уже описаны различные методы проведения этого способа. При этом даже незначительные экономические улучшения такого важного промышленного способа представляют без сомнения большой хозяйственный интерес.

Многие известные способы имеют недостатки такого рода, что высокий выход готового продукта достигается, например, только в том случае, если концентрация веществ, участвующих в реакции, поддерживается на низком уровне или требуется продолжительное время реакции и выдержки.

Известен двухступенчатый способ получения органических изоцианатов, при котором первичные амины взаимодействуют при температурах до 80oC с избытком фосгена и продукт, содержащий хлорангидрид карбаминовой кислоты, подвергается дальнейшей обработке фосгеном при повышенных температурах для образования соответствующего изоцианата. Обычно взаимодействие аминов с фосгеном в промышленном масштабе осуществляется в башнях для фосгенирования (без давления или при среднем давлении).

Известен способ (пат. США 2822373) непрерывного получения органических изоцианатов, при котором раствор фосгена смешивается в турбулентном потоке с раствором органического амина в реакторе, который работает в замкнутом цикле. При этом способе раствор изоцианата в органическом растворителе может быть возвращен в замкнутом цикле обратно в реактор, чтобы повысить концентрацию изоцианата в растворе. Недостатком этого процесса является то обстоятельство, что максимальная концентрация изоцианата в цикле должна быть немногим больше 15%, а концентрация органического амина в растворителе должна лежать исключительно в диапазоне от 5 до 30%.

В выложенной заявке на патент ФРГ 1811609 при фосгенировании растворы изоцианата в органическом растворителе циркулируют в присутствии по меньшей мере 400%-го избытка фосгена.

Другие способы фосгенирования описаны, например, в заявке Японии 60/10774, согласно которым перекачивают раствор, содержащий изоцианат, однако высокий выход готового продукта достигается только при концентрации аминов от 5 до 10%.

В выложенной заявке на патент ФРГ 3212510 происходит двухступенчатое фосгенирование в петлевом реакторе в органическом растворителе, причем первый этап реализуется при нормальном или избыточном давлении до 10 бар (106 Па) и температурах от 60 до 100oC в течение ≥ 30 мин, а второй этап, вплоть до получения готового изоцианата, осуществляется при аналогичном давлении и температурах от 120 до 160oC в течение ≥ 10 мин.

В акцептованной заявке на патент ФРГ 1192641 описывается фосгенирование в присутствии получаемого изоцианата в качестве растворителя. При непрерывном осуществлении процесса на первой стадии взаимодействия при постоянной подаче фосгена образуется хлорангидрид карбаминовой кислоты, а на второй ступени происходит его расщепление. Недостатком этого двухступенчатого процесса является прежде всего длительное время реакции вплоть до полного растворения суспензии карбаминовой кислоты. При последовательном технологическом режиме получается желаемый изоцианат в форме дистиллята, т.е. подобным образом могут быть получены только перегоняемые изоцианаты.

Фосгенирование в присутствии избытка органического изоцианата описывается также в выложенной заявке на патент ФРГ 2252068, где путем двухстадийного процесса из предварительно подогретых фосгена и амина (без растворителя) при избыточном атмосферном давлении (около 100 бар) (107 Па) образуется хлорангидрид карбаминовой кислоты. На второй стадии при незначительном давлении (около 20 бар) (2·106 Па) и дальнейшей подаче смеси фосгена и изоцианата хлорангидрид карбаминовой кислоты при нагревании расщепляется до изоцианата. Дальнейшая обработка происходит при давлении в 3 бар (3·105 Па), равно как и при нормальном давлении. Из-за 4-х различных уровней давления и двухступенчатого взаимодействия затраты, связанные с эксплуатацией оборудования, очень высоки. Согласно примерам получаются исключительно перегоняемые изоцианаты.

Из выложенной заявки на патент ФРГ 2404773 известен способ получения органических изоцианатов, при котором в отсутствие растворителя первичные амины смешиваются по меньшей мере с 3 молями фосгена на каждую аминогруппу, причем реакционная смесь одновременно измельчается до среднего размера частичек от 1 до 100 μм. Полученная суспензия хлорида карбаминовой кислоты и гидрохлорида амина переводится в фосгене при температурах от 100 до 180oC и давлении от 14 до 55 бар (от 1,4 до 5,5 · 106 Па) в соответствующие изоцианаты. Недостатком этого способа является невысокая надежность механического размельчения полученной вначале реакционной смеси, что влечет за собой также большие затраты.

Непрерывный способ фосгенирования при пониженном давлении и температурах от 110 до 195oC описан в выложенной заявке ФРГ 1468445. Недостатком этого способа является необходимость применения значительного стехиометрического избытка фосгена для достижения высокого выхода изоцианата.

Задачей настоящего изобретения является поэтому предоставить в распоряжение такой способ получения изоцианата, который позволил бы проводить простое с технической точки зрения взаимодействие, т.е. с применением малогабаритной аппаратуры и с высоким выходом по времени и объему конечного продукта.

Неожиданно было обнаружено, что фосгенирование может быть проведено непрерывно с очень незначительными затратами в одну стадию, если изоцианат используется как растворитель для фосгена и эта смесь подается при комнатной температуре для фосгенирования в непрерывно функционирующие реакторы и если амин подается в чистом виде или в растворе с хорошим перемешиванием компонентов.

Объектом изобретения является поэтому непрерывный способ получения изоцианатов путем взаимодействия соответствующих первичных аминов с фосгеном в присутствии изоцианата как растворителя, который отличается тем, что растворенный в инертном органическом растворителе первичный амин подвергают взаимодействию с фосгеном, растворенным в изоцианате, с концентрацией от 10 до 60 вес.%, предпочтительно от 30 до 50 вес.%, считая на раствор фосгена в изоцианате, при температурах от 60 до 180oC, предпочтительно от 80 до 150oC и давлении от 1 до 30 бар, предпочтительно от 2 до 15 бар, до соответствующего изоцианата, причем молярное соотношение фосгена к используемому амину составляет от 4:1 до 1:1, предпочтительно от 3:1 до 1,2:1, и применяемый как растворитель изоцианат не содержит твердой фазы, а содержание гидролизируемого хлора составляет менее 2%, предпочтительно менее 1,5%.

В качестве первичных аминов применяются предпочтительно первичные ароматические амины, в частности, диаминодифенилметанового ряда или их смеси, при необходимости с их более высокими гомологами, а также толуилендиамин и его изомерные смеси.

Используемый в качестве растворителя для фосгена изоцианат не обязательно должен быть получаемым изоцианатом. Само собой разумеется, что возможно также использовать другие подходящие изоцианаты в качестве растворителя для фосгена.

В качестве инертных органических растворителей для используемых первичных аминов применяются, в частности, хлорбензол, о-дихлор-бензол, трихлорбензол, толуол, гексан, гептан, октан, ксилол, бифенил, сложный этиловый эфир уксусной кислоты, 1,2-диацетоксиэтан, 2-бутанон, ацетонитрил и сульфолан или их смеси.

Если используется амин, растворенный в инертном органическом растворителе, то концентрация амина в растворителе составляет обычно от 10 до 100 вес.%, считая на смесь амин/растворитель.

Для способа согласно изобретению важно, чтобы используемый для фосгена растворитель соответствовал определенной спецификации. Предпочтительно в качестве растворителя используется полученный согласно изобретению изоцианат, который затем должен быть все же соответствующим образом обработан.

Согласно изобретению способ может быть проведен в различных реакторах, таких как трубчатый или башенный реактор, предпочтительно в трубчатом.

Согласно изобретению способ может быть осуществлен в общем случае следующим образом: используемый первичный амин, растворенный при необходимости в инертном органическом растворителе, вводится вместе с растворенным в изоцианате фосгеном при перемешивании обоих компонентов в подходящий реактор, который работает при упомянутых ранее значениях температуры и давления. По техническим соображениям может быть целесообразным перемешивание обоих компонентов до ввода их в реактор. Перемешивание реакционных компонентов может проводиться в обычных смесительных агрегатах, таких, например, как динамические или статические смесители. Время пребывания реакционных компонентов и, соответственно, реакционной смеси в реакторе и, при необходимости, в смесителях составляет обычно от 1 до 30 минут, предпочтительно от 2 до 15 минут. В выходящем из реактора прозрачном растворе в соответствующей аппаратуре может быть снято давление с целью отделения избыточного фосгена и образованного во время реакции хлористого водорода, при необходимости с дополнительной подачей тепла. В случае, если работа проводилась с инертным органическим растворителем, часть растворителя может отогнаться при снятии давления, а избыточный фосген после отделения от хлористого водорода может быть повторно использован в реакции. Оставшийся инертный растворитель отделяется затем от изоцианата. Полученный инертный растворитель может быть повторно подан для растворения первичных аминов. После переработки часть полученного изоцианата может быть, как уже упоминалось, повторно использована для получения раствора фосгена.

Преимуществами непрерывного одностадийного способа согласно изобретению являются в особенности короткое время реакции и незначительные аппаратурные затраты. Способ согласно изобретению может особенно эффективно применяться также благодаря небольшому давлению, которое необходимо для осуществления процесса и незначительному избытку фосгена.

Изобретение может быть подробнее проиллюстрировано на следующих примерах.

Примеры

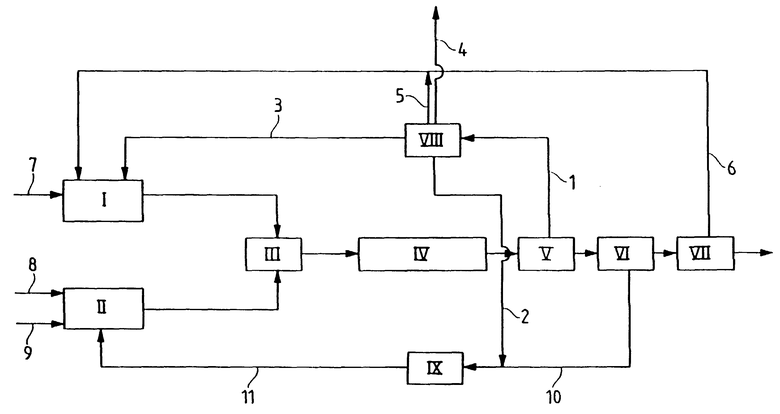

Способ согласно изобретению может быть проведен в аппаратуре, представленной на чертеже.

Поэтому нижеприводимые опыты проводятся с помощью подобной аппаратуры.

Амин и инертный растворитель для амина (хлорбензол) подают через подводящие трубы 8 и 9 в сборник II для смеси амина и растворителя. Температура этого сборника поддерживается в зависимости от концентрации раствора амина между 30 и 110oC (без давления). В сборнике I для смеси фосгена и изоцианата выравнивается количество использованного в ходе реакции с амином фосгена подпиткой через подводящую трубу 7. Температура в этом сборнике, находящемся также без давления, лежит предпочтительно между 10 и 30oC. При давлении предпочтительно менее 10 бар (106 Па) растворы фосгена и амина подаются в аппарат для смешивания III. К этому аппарату подсоединен трубчатый реактор IV, который функционирует предпочтительно при температуре между 80 и 150oC. Время пребывания в этом реакторе зависит от пропускной способности и объема реактора и лежит предпочтительно в диапазоне между 1 и 5 минутами. Выходящий из трубчатого реактора прозрачный фосгенированный раствор подают в аппарат для перегонки V. Перед ним может быть помещен аппарат для поддерживания давления. В аппарате для перегонки V без давления отделяют большую часть смеси хлористого водорода и фосгена, а также, при необходимости, инертного растворителя и подают через трубопровод 1 в аппарат для переработки фосгена VIII. Здесь происходит удаление инертного растворителя и хлористого водорода из смеси. Очищенный фосген подают снова в сборник для смеси фосгена и изоцианата через трубопровод 3 и растворяют в возвращенном изоцианате. Хлористый водород удаляют через трубопровод 4. Имеющийся при необходимости инертный растворитель подводят через трубопровод 2 к потоку инертного растворителя 10, а отогнанный изоцианат через трубопровод 5 подводят к возвращенному потоку изоцианата 6. Свободный от фосгена, хлористого водорода и растворителей изоцианат может быть перекачан из аппарата V в следующий аппарат для перегонки VI. Там происходит, при необходимости, предпочтительно при температуре от 160 до 180oC, отгонка наряду с остаточным хлористым водородом основной части использованного для растворения амина инертного растворителя (при необходимости при пониженном давлении). Отделенный от изоцианата инертный растворитель направляется через трубопровод 10 в аппарат для переработки растворителя IX и там дефосгенируется, при необходимости отгоняется и затем через трубопровод 11 возвращается в сборник амина с растворителем. Полученный из аппарата VI изоцианат закачивается в сборник для изоцианата VII, а изоцианат, полученный путем взаимодействия амина с фосгеном, выводится из цикла. Остаточный изоцианат вводится через трубопровод 6 обратно в сборник для смеси фосгена и изоцианата I.

Примеры с 1 по 3 были проведены как сравнительные опыты в соответствии со способом, описанным в акцептованной заявке ФРГ 1192641.

Пример 1

В 300 г жидкой смеси изомеров дифенилметандиизоцианата (МДИ) вводят сначала при температуре 25oC, затем приблизительно при 10oC 200 г фосгена и растворяют, прикапывают 100 г смеси изомеров диаминодифенилметана, поддерживаемой посредством нагретой до 70oC капельной воронки в жидком состоянии, при температуре ниже 30oC при перемешивании, в то время как поток фосгена постоянно вводят в реакционную смесь. При этом сразу образуется суспензия хлорида карбаминовой кислоты, которую постепенно нагревают в потоке фосгена до температуры 130oC, выдерживаются 3,5 часов при этой температуре и затем 45 минут дополнительно фосгенируют при 145oC. После 35-ти минутного пропускания азота с целью вытеснения фосгена смесь фильтруют после охлаждения от все еще присутствующего незначительного количества твердого вещества. Выход: 100 %.

Пример 2

В 300 г жидкого МДИ-полиизоцианата, который на 90% состоит из двухъядерных структур и на 10% из гомологов с более высоким количеством ядер, растворяют при температуре от 0 до 10oC 214 г фосгена и при температуре 25oC подают 160 г находящейся в жидком состоянии смеси изомеров/гомологов диаминодифенилметана (90% двухъядерных структур и 10% гомологов с более высокими количеством ядер). Далее способ осуществляют аналогично примеру 1. После фосгенирования в течение 4 часов и 45 минут температуру реакционного раствора повышают до 145oC и в течение последующих двух часов фосгенируют до получения прозрачного раствора. После пропускания водорода выделяют 485 г изоцианата. Выход: 100%.

Пример 3

В 300 г жидкой смеси изомерных толуиленизоцианатов (ТДИ 80/20, 80 вес.% 2,4- и 20 вес.% 2,6-толуилендиизоцианата) растворяют при температуре от 15 до 25oC 203 г фосгена путем его пропускания через смесь. При температуре от 25 до 30oC подают затем при перемешивании 113 г расплавленной смеси изомеров толуилендиамина (80 вес.% 2,4- и 20 вес.% 2,6-толуилендиамин) из подогретой капельной воронки (110oC). При этом одновременно продолжают вводить фосген. После подогрева до 130oC дополнительно фосгенируют при этой температуре 2 часа и при 145oC еще 2 часа. Дальнейшая переработка происходит, как это описано в примере 2. Выход: 99 %.

Пример 4

Из подогреваемого сборника емкостью 500 мл в аппарат для смешивания вводят в час 1,5 л 25%-го раствора полимера-МДА (изомеры диаминодифенилметана и более высокие гомологи в хлорбензоле), который на 50% имеет двухъядерную структуру, вместе с 4 л 25%-ного раствора фосгена (избыток фосгена около 200%, считая на амин) в сыром МДИ (изомеры диизоцианатодифенилметана и более высокие гомологи; содержание 2-ядерных структур между 40 и 50%) и пропускают через подогретый до 120oC трубчатый реактор длиной 12,5 м с объемом 157 мл. В конце трубы встроен вентиль для поддержания давления, которое устанавливается до 5 бар (5-105 Па). Температура аминового раствора составляет 30-40oC; раствор фосгена подается при комнатной температуре.

Время пребывания в аппарате для смешивания и в присоединенном трубчатом реакторе составляет менее 2-х минут. Величина давления как для амина, так и для фосгена составляет менее 10 бар (106 Па). Выходящий из трубчатого реактора прозрачный раствор переводят в двухлитровый реактор с целью дефосгенирования и при температуре между 130 и 140oC отделяют основное количество фосгена и хлористого водорода. При этой температуре из реакционной смеси уже отгоняется часть хлорбензола и служит в последующем перегонном аппарате средством для отгонки. Из реактора для дефосгенирования смесь МДИ/хлорбензол закачивают в тонкослойный испаритель (160oC, от 110 до 140 мбар)(от 1,1 до 1,4 · 105 Па) для отделения хлорбензола и остаточного количества фосгена и хлористого водорода. После отгонки хлорбензола количество изоцианата, полученное в ходе реакции фосгена с полимером МДА (около 470 г/ч), выводится из цикла, а остаток подают обратно в 2,5- литровый сборник для фосгена/МДИ и смешивают снова с фосгеном. Выведенный из цикла продукт имеет вязкость 150 мПа·с. После подогрева продукта получают вязкость 220 мПа·с. Содержание двухъядерных структур равно 43%. Содержание гидролизуемого хлора в полученном изоцианате составляет 0,12%.

Пример 5

Аналогично примеру 4 25%-ный раствор МДА в хлорбензоле (расход 1,5 л/ч, содержание двухъядерных структур МДА около 65%) смешивают с 25%-ным раствором фосгена (избыток фосгена около 200%) в МДИ (расход 3,6 л/ч) и пропускают через трубчатый реактор. К аппарату для смешивания подключен однометровый трубчатый реактор с объемом 3 мл (комнатная температура), две шестиметровые трубки (каждая объемом 75 мл, 110oC или 130oC), одна шестиметровая трубка с объемом 170 мл при температуре 150oC и одна двухметровая трубка (температура 100oC), объем которой составляет 57 мл. Общий объем трубчатого реактора составляет примерно 380 мл, время пребывания - около 4,5 минут. Тонкослойный испаритель для удаления остаточного хлорбенэола работает при 200oC и давлении в 40 мбар (4 ·103 Па). Конечный продукт имеет после перегонки содержание двухъядерных структур 39%, значение NCO 31,5% и вязкость 180 мПа·с. Содержание гидролизуемого хлора в полученном изоцианате составляет 0,07 %.

Пример 6

Аналогично примеру 4 смешивают 110 г разогретого до 70oC чистого МДА (расход 0,52 л/ч; содержание 2-ядерных структур 66%) в МДИ (комнатная температура, расход 4,6 л/ч) с 1,2 кг 40%-го раствора фосгена (избыток фосгена около 300%). Смесь пропускают через 18-ти метровый трубчатый реактор с временем пребывания в нем 2,6 мин (объем: 226 мл, температура: 150oC). После дефосгенирования при 160oC полимер МДИ имеет вязкость 260 мПа·с, после подогрева - 250 мПа·с. Содержание гидролизуемого хлора в полученном изоцианате составляет 0,11 %.

Пример 7

Аналогично примеру 4 смешивают 675 г 20%-го раствора толуилендиамина (ТДА-раствор-80/20, 80 вес. % - 2,4- и 20 вес.% 2,6-толуилендиамина) в хлорбензоле (расход: 1,5 л/ч) с 2,4 кг 25%-го раствора фосгена (избыток фосгена около 200%) в сыром толуилендиизоцианате (ТДИ 80/20:2,4/2,6 ТДИ: расход 5,1 л/ч). Трубчатый реактор (12 м длиной и объемом 150 мл) работает при температуре 135 и 145oC и времени выдержки около 2 ч. После дефосгенирования и удаления хлорбензола изоцианат отгоняют с выходом около 98,5% и чистотой 99,2% (Газовая хроматография). Содержание гидролизуемого хлора в полученном изоцианате составляет 0,01 %.

Пример 8

Аналогично примеру 4 смешивают подогретый до 100-105oC ТДА без растворителя (ТДА 80/20, 80 вес. % 2,4 и 20 вес.% 2,6- толуилендиамина; расход 330-380 л/ч) с 40%-ным раствором фосгена (избыток фосгена 200-250%) в ТДИ (ТДИ 80/20; расход 4880 г/ч). Смесь пропускают через трубчатый реактор длиной 18 метров (объем: 226 мл, температура: 115oC). После дефосгенирования при 160oC отгоняют изоцианат. Содержание гидролизуемого хлора в полученном изоцианате составляет 0,02 %.

Пример 9

Повторяют пример 4 с той разницей, что 30%-ный раствор гексаметилендиамина в хлорбензоле (расход: 1,1 л/ч) смешивают с 30%-ным раствором фосгена (избыток фосгена: 200%) в гексаметилендиизоцианате (расход: 1,8 л/ч). Время пребывания в трубчатом реакторе длиной 18 м составляет 2,6 мин (объем: 226 мл; температура 110oC). После дефосгенирования при 160oC растворитель отгоняют и получаемый изоцианат перегоняют. Выход изоцианата составляет 98,9%, а содержание гидролизуемого хлора - 0,01%.

Пример 10

Повторяют пример 4 с той лишь разницей, что чистый гексаметилендиамин с температурой примерно 60oC (расход: 430 г/ч) смешивают с 30%-ным раствором фосгена (избыток фосгена: 280%) в гексаметилендиизоцианате (расход: 1,8 л/ч). Время пребывания в трубчатом реакторе длиной 18 м составляет 2,6 мин (объем: 226 мл; температура 130oC). После дефосгенирования при 160oC растворитель отгоняют и получаемый изоцианат перегоняют. Выход изоцианата составляет 98,5%, а содержание гидролизуемого хлора 0,01%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2008 |

|

RU2487865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТА | 2007 |

|

RU2440332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2460722C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2445155C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ХЛОРИСТОГО ВОДОРОДА И СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2008 |

|

RU2480402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВИЧНЫХ АРОМАТИЧЕСКИХ ДИИЗОЦИАНАТОВ | 2008 |

|

RU2487115C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ В ГАЗОВОЙ ФАЗЕ | 2010 |

|

RU2543381C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2446151C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2464258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2010 |

|

RU2546125C2 |

Изобретение относится к получению изоцианатов взаимодействием первичного амина с фосгеном, растворенным в изоцианате в количестве от 10 до 60 вес. %, считая на раствор изоцианат/фосген, при температуре 60 - 180oC и давлении 1 - 30 бар, при молярном соотношении фосгена к амину от 4 : 1 до 1 : 1. Используемый в качестве растворителя изоцианат свободен до твердого вещества и имеет значение гидролизуемого хлора менее 2%. Способ позволяет получать изоцианаты с выходом до 100% с использованием малогаборитной аппаратуры. 3 з.п. ф-лы, 1 ил.

Приоритет по пунктам:

16.06.1995 - по п.1;

17.11.1994 - по пп.2 - 4.

| Устройство для управления асинхронным двигателем | 1979 |

|

SU1192641A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЗОЛЕЙ КРЕМНИЕВЫХ И ГУМИНОВЫХ КИСЛОТ ИЗ ЩЕЛОЧНЫХ РАСТВОРОВ ИХ СОЛЕЙ | 2003 |

|

RU2252068C1 |

| Ямокопатель | 1987 |

|

SU1468445A1 |

| 0 |

|

SU202934A1 |

Авторы

Даты

2001-02-10—Публикация

1995-11-06—Подача