Изобретение относится к области нефтепереработки, в частности к способам замедленного коксования нефтяных остатков, и может быть использовано для получения нефтяного кокса.

Известен способ коксования нефтяных остатков, включающий предварительный подогрев сырья, смешение его с рециркулирующими продуктами коксования внизу ректификационной колонны с получением вторичного сырья, разделение вторичного сырья под вакуумом на фракцию с концом кипения 500oC и на фракцию с началом кипения 500oC, нагрев фракции с концом кипения 500oC в печи до температуры выше 520oC и подача ее в качестве теплоносителя вместе с фракцией с началом кипения 500oC в нижнюю часть коксовой камеры (Авт. свид. N 975778, кл. C 10 B 55/10, 1981). Перед подачей сырья камеру коксования предварительно прогревают водяным паром и парогазовыми продуктами коксования с соседней камеры.

Недостатки этого способа коксования - низкое качество получаемого кокса из-за недостаточно высокой температуры коксования и из-за неодинаковой температуры коксования по высоте камеры. Кроме того, процесс разгонки кубового остатка приводит к дополнительным энергозатратам на создание глубокого вакуума.

Наиболее близким к заявляемому объекту по технической сущности является способ коксования нефтяных остатков, включающий нагрев нефтяных остатков с последующим коксованием в коксовой камере, отвод парогазовых продуктов, разделение их на фракции с выделением высококипящей фракции с температурой кипения выше 350oC, которую нагревают до 480-520oC при 1-8 МПа и в качестве теплоносителя подают в камеру коксования (Авт. свид. N 1084286, кл. C 10 B 55/00, 1977). Перед подачей сырья камеру коксования предварительно прогревают водяным паром и парогазовыми продуктами коксования.

Недостатком данного способа является ограниченность температуры нагрева теплоносителя (520oC) и температуры в камере коксования ввиду высокой температуры конца кипения теплоносителя (выше 500oC), что ухудшает качество кокса. Кроме того, в нижней и верхней части камеры также получается кокс более низкого качества из-за более низкой температуры коксования, чем в средней части камеры.

Изобретение направлено на улучшение качества кокса за счет повышения температуры коксования и выравнивания ее по высоте камеры.

Это достигается тем, в что в способе коксования нефтяных остатков, включающем прогрев камеры коксования водяным паром и парогазовыми продуктами коксования, нагрев сырья и подачу его совместно с дистиллятной фракцией коксования в качестве теплоносителя в нижнюю часть камеры коксования, в качестве указанной дистиллятной фракции используют фракцию 200-500oC дистиллята коксования, которую перед подачей в камеру коксования нагревают до температуры выше на 50-60oC температуры сырья.

Целесообразно указанный теплоноситель продолжать подавать в камеру коксования и после прекращения подачи сырья в камеру до завершения процесса коксования, а также подавать его перед подачей сырья в камеру коксования для дополнительного ее подогрева.

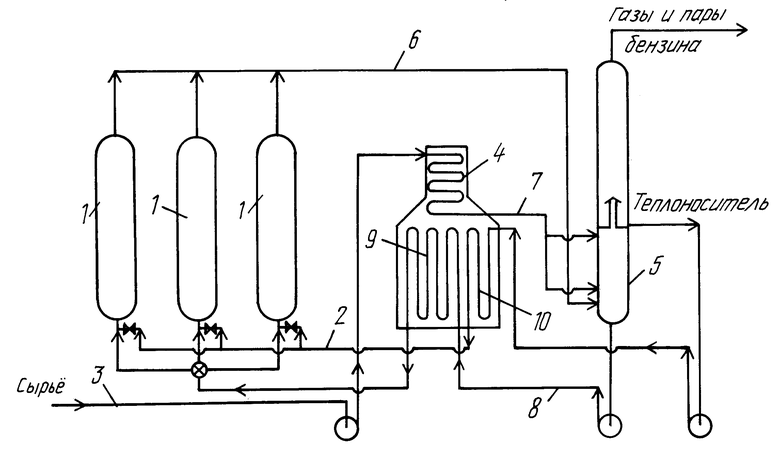

На чертеже изображена принципиальная схема осуществления предлагаемого способа.

Перед циклом коксования камеру 1 прогревают водяным паром и парогазовыми продуктами коксования работающей камеры, после чего для дополнительного прогрева камеры в нее подают по трубопроводу 2 теплоноситель. Нефтяной остаток по трубопроводу 3 направляют в трубчатую печь 4, нагревают до 380-400oC и подают в ректификационную колонну 5, где он контактирует с парогазовыми продуктами коксования, поступающими по трубопроводу 6 из верхней части камеры 1. Из ректификационной колонны 5 смесь исходного сырья с рециркулятором, поступающим в колонну 5 по трубопроводу 7, подают по трубопроводу 8 в нижнюю часть камеры 1, предварительно нагрев ее в трубчатой печи 9 до 480-500oC. Из аккумулятора ректификационной колонны отбирают фракцию 200-500oC дистиллята коксования, которую нагревают до 540-560oC в трубчатой печи 10 и в качестве теплоносителя по трубопроводу 2 подают в нижнюю часть камеры коксования в смеси с сырьем. После прекращения подачи сырья продолжают подачу теплоносителя до полного завершения процесса коксования в верхней части камеры.

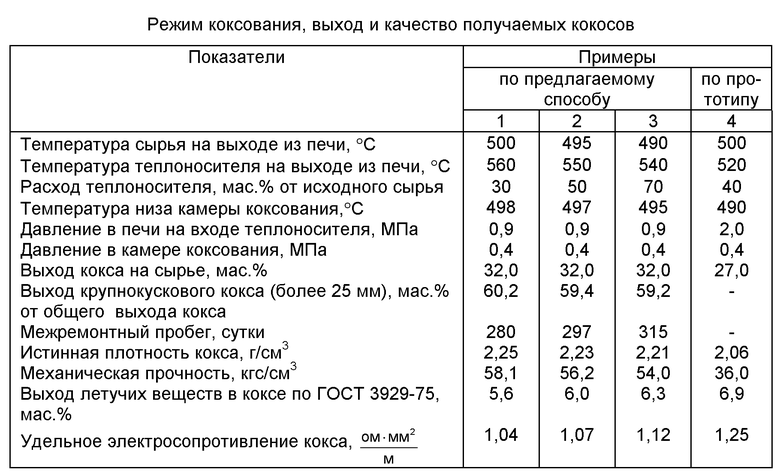

Примеры 1-3. По вышеописанной технологии были получены коксы на промышленной установке замедленного коксования ОАО "Ново-Уфимского НПЗ". В качестве сырья был использован крекинг-остаток сернистой нефти с коксуемостью по Конрадсону 19%. Режима коксования, выход и качество полученных коксов приведены в таблице.

Пример 4 (по прототипу). С использованием того же сырья, что и в примерах 1-3, был получен кокс по способу-прототипу на пилотной установке замедленного коксования. В качестве теплоносителя отбиралась из ректификационной колонны тяжелая дистиллятная фракция 350-525oC, которая перед подачей в камеру коксования нагревалась до 520oC. Режим коксования, выход и качество полученного кокса приведены в той же таблице.

Как видно из таблицы, по предлагаемому способу (примеры 1-3) получают кокс более высокого качества (выше плотность, механическая прочность, ниже выход летучих веществ, удельное электросопротивление), чем по способу-прототипу (пример 4). Кроме того, выход кокса повысился до 32% мас.

Таким образом, использование в качестве теплоносителя фракции 200-500oC дистиллята коксования, который перед подачей в нижнюю часть камеры коксования нагревают на 50-60oC выше, чем сырье, подача указанного теплоносителя до завершения процесса коксования сырья в верхней части, а также дополнительный прогрев камеры коксования этим теплоносителем обеспечит по сравнению с прототипом повышение температуры коксования и выравнивание температуры по высоте камеры, что в итоге повысит качество получаемого кокса.

Следует отметить, что предлагаемым способом можно получать кокс такого же качества, что и в прототипе, при этом увеличится межремонтный пробег установки коксования за счет снижения закоксовывания труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2079537C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2001 |

|

RU2206595C1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| СПОСОБ ТЕРМОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538893C1 |

Описывается способ коксования нефтяных остатков, включающий прогрев камеры коксования, нагрев сырья и подачу его совместно с дистиллятной фракцией коксования в качестве теплоносителя в нижнюю часть камеры коксования. Способ отличается тем, что в качестве указанной дистиллятной фракции используют фракцию 200 - 500°С дистиллята коксования, которую перед подачей в камеру коксования нагревают до температуры выше на 50 - 60°С температуры сырья. При этом теплоноситель подают в камеру коксования до завершения процесса коксования сырья в верхней части камеры, а указанный теплоноситель подают в камеру коксования для дополнительного прогрева камеры после подачи водяного пара и паров коксования. Технический результат - улучшение качества кокса. 2 з.п. ф-лы, 1 табл., 1 ил.

| Способ получения кокса из тяжелого углеводородного сырья | 1977 |

|

SU1084286A1 |

| Способ получения кокса из тяжелогоуглЕВОдОРОдНОгО СыРья | 1976 |

|

SU808521A1 |

| Способ переработки нефтяных остатков | 1987 |

|

SU1611920A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 0 |

|

SU199312A1 |

| МНОГОДИСКОВЫЙ ПЛАНЕТАРНЫЙ ВАРИАТОР | 1998 |

|

RU2140028C1 |

| ПОГРУЖНОЙ ХЛОРСЕРЬБРЯНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 0 |

|

SU191207A1 |

| ГАСКАРОВ Н.С | |||

| и др | |||

| Новое в технологии процесса замедленного коксования | |||

| - М.: ЦНИИТЭнефтехим, 1971, с.62. | |||

Авторы

Даты

2001-02-10—Публикация

1998-10-16—Подача