Изобретения относятся к нефтеперерабатывающей промышленности, в частности, к способам получения нефтяного кокса замедленным коксованием нефтяного сырья с различным содержанием летучих веществ.

Известен способ получения нефтяного кокса замедленным коксованием нефтяных остатков, включающий прогрев камеры коксования водяным паром и парами коксования, нагрев сырья и подачу его вниз камеры коксования совместно с теплоносителем - тяжелым газойлем коксования (фр. 200-500°С), который перед подачей в камеру коксования нагревают до температуры на 50-60°С выше температуры сырья коксования. Кроме того, указанный теплоноситель также используют для дополнительного прогрева камеры после подачи водяного пара и паров коксования. (Пат. РФ №2162876, МПК С10В 55/00, оп. 10.02.2001 г.).

Недостатком данного способа является подача теплоносителя, нагретого до температуры выше на 50-60°С температуры сырья коксования (490-500°С) совместно с сырьем коксования, что не позволяет получать кокс с повышенным выходом летучих веществ.

Наиболее близким к заявляемому объекту является способ получения нефтяного кокса замедленным коксованием нефтяных остатков, включающий предварительный прогрев камеры коксования водяным паром и парами коксования, дополнительный прогрев камеры коксования теплоносителем - тяжелым газойлем коксования, нагрев исходного и вторичного сырья коксования, нагрев теплоносителя - тяжелого газойля коксования и подачу вторичного сырья и теплоносителя в нижнюю часть камеры коксования, при этом теплоноситель - тяжелый газойль коксования нагревают до температуры 400-420°С и подают с вторичным сырьем в нижнюю часть камеры коксования раздельными потоками с подачей последнего через дополнительную колонну, причем вышеупомянутый теплоноситель подают также в среднюю и верхнюю части камеры коксовании при заполнении последней соответственно на 1/3 и 2/3 ее высоты, а также дополнительный прогрев камеры коксования после подачи водяного пара проводят совместно теплоносителем и парами коксования, причем теплоноситель при прогреве подают в среднюю часть камеры коксования. В ректификационной колонне жидкая часть после отпарки стекает вниз, образуя кубовый газойль, который собирают внизу ректификационной колонны и отводят как компонент котельного топлива. [Патент РФ №2433159, МПК 10В 55/00, опубл. 10.11.2001 г., БИ №31].

К недостатку данного способа относится нагрев теплоносителя - тяжелого газойля коксования в печи до температуры 400-420°С, что приводит к увеличению рециркулята (теплоносителя - тяжелого газойля коксования) в процессе коксования, и как следствие, снижению производительности установки и выхода легких дистиллятных продуктов коксования - сырья для производства моторного топлива: бензина и легкого газойля. Кроме того, известный способ направлен на получение только кокса с повышенным содержанием летучих веществ.

Предлагаемые изобретения направлены на получение кокса с различным содержанием летучих веществ, при этом первый вариант-с повышенным содержанием летучих веществ, второй вариант - с низким содержанием летучих веществ с одним и тем же техническим результатом - уменьшение количества теплоносителя-рециркулята с одновременным увеличением выхода компонентов моторных топлив - бензина и легкого газойля и производительности установки.

Указанный технический результат достигается способом получения нефтяного кокса, включающем нагрев исходного и вторичного сырья коксования, нагрев теплоносителя, подачу сырья через дополнительную колонну с выводом парообразных продуктов в ректификационную колонну, подачу вторичного сырья и теплоносителя в коксовую камеру с образованием кокса и парожидкостных продукты коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого, тяжелого и кубового газойлей, в котором, согласно изобретению, в качестве теплоносителя используют смесь тяжелого и кубового газойлей, которую нагревают в печи до температуры не ниже 510°С, затем подают в нижнюю часть коксовой камеры на стадии заполнения ее сырьем коксования через реакционную камеру, снабженную редукционном клапаном с давлением на 0,1 МПа выше, чем в коксовой камере, и температурой не ниже температуры сырья коксования.

Указанный технический результат достигается также способом получения нефтяного кокса, включающем нагрев исходного и вторичного сырья коксования, нагрев теплоносителя, подачу сырья через дополнительную колонну с выводом парообразных продуктов в ректификационную колонну, подачу вторичного сырья и теплоносителя в коксовую камеру с образованием кокса и парожидкостных продукты коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого, тяжелого и кубового газойлей, в котором, согласно изобретению, в качестве теплоносителя используют смесь тяжелого и кубового газойлей, которую нагревают в печи до температуры не ниже 510°С, а затем подают в горячий сырьевой поток с температурой не ниже 505°С, поступающий в камеру коксования.

Целесообразно в качестве теплоносителя использовать смесь тяжелого и кубового газойлей в соотношении 1:1.

Температура в реакционной камере может составлять 480°С.

Время пребывания сырья в реакционной камере может составлять 2-4 мин.

Для получения кокса с повышенным содержанием летучих веществ вторичное сырье и теплоноситель подают в коксовую камеру различными потоками.

Нагрев теплоносителя-смеси тяжелого и кубового газойлей в печи до температуры 510°С обеспечивает высокую конверсию (разложение) теплоносителя, и как следствие, уменьшение его количества.

Подача теплоносителя в коксовую камеру через реакционную камеру с редукционным клапаном по первому варианту позволяет продлить процесс конверсии последнего и снизить его температуру и давление до 480°С и 0,3 МПа соответственно, то есть провести процесс коксования в мягком температурном режиме с получением кокса с повышенным содержанием летучих веществ.

Подача теплоносителя из печи с температурой не ниже 510°С в горячий сырьевой поток, с температурой не ниже 505°С, поступающий в камеру коксования, создает жесткие условия коксования, при которых образуется кокс с низким содержанием летучих веществ

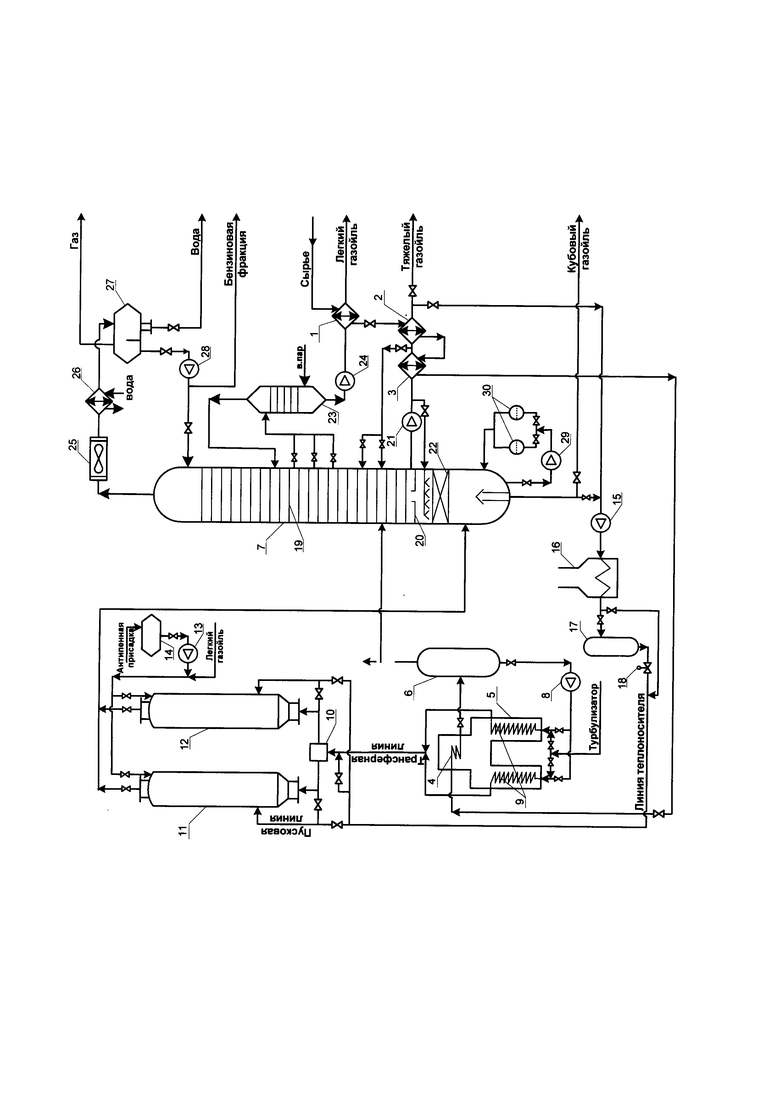

На чертеже приведена схема установки получения нефтяного кокса с различным выходом летучих веществ замедленным коксованием нефтяного сырья по предлагаемому способу.

Способ осуществляют следующим образом.

Исходное сырье коксования прокачивают через теплообменники 1, 2 и 3, где оно подогревается легким и тяжелым газойлями коксования до температуры 220÷260°С и поступает в конвекционный змеевик 4 печи 5, где подогревается до температуры 340÷380°С. Подогретое в печи 5 сырье поступает в дополнительную колонну 6. Пары из дополнительной колонны 6 направляют в ректификационную колонну 7. Утяжеленное сырье с низа дополнительной колонны 6 - вторичное сырье забирают насосом 8 и прокачивают через радиантные змеевики 9 печи 5, где оно нагревается до 475°С, а затем поступает через четырехходовой кран 10 в одну из коксовых камер 11 или 12.

В коксовых камерах 11, 12 за счет аккумулированного тепла происходит процесс замедленного коксования сырья. Коксовый пирог наращивается в коксовых камерах 11 или 12 до достижения заданного уровня, парогазовые продукты коксования с температурой 410-420°С отводят в нижнюю часть ректификационной колонны 7. В конце цикла заполнения коксовых камер 11, 12 коксом (в последние 2-3 часа) на верх коксовой массы подают насосом 13 из емкости 14 раствор антипенной присадки.

С низа ректификационной колонны 7 теплоноситель - тяжелый газойль совместное кубовым газойлем коксования (в соотношении 1:1) прокачивают насосом 15 через змеевик печи 16, где он подогревается до температуры 510°С. Парожидкостные продукты теплоносителя из трубчатой печи 16 поступают в верхнюю часть реакционной камеры 17, снабженную редукционным клапаном 18. Пройдя через редукционный клапан 18, парожидкостные продукты теплоносителя с давлением выше 0,1 МПа и температурой 480°С (не ниже температуры сырья коксования) поступают по пусковой линии в нижнюю часть одной из коксовых камер Пили 12, находящуюся на стадии коксования. Паровая фаза продуктов теплоносителя, введенная в нижнюю часть коксовой камеры 11 или 12 по пусковой линии с температурой не ниже температуры сырья коксования, обеспечивает ускоренный нагрев верхней части коксовых камер, позволяя избежать вспенивания реакционной массы, и, как следствие, вынос ее в ректификационную колонну.

Из нижней части ректификационной колонны 7 парообразные продукты поднимаются вверх - в укрепляющую часть колонны, оборудованную тарелками 19, где и происходит разделение дистиллята на компоненты: газ, бензин, водный конденсат, легкий и тяжелый газойли. Из аккумулятора 20 насосом 21 выводят тяжелый газойль, который используется в качестве теплоносителя или направляется за пределы установки. Для обеспечения ректификации часть тяжелого газойля с целью снятия избыточного тепла после теплообменника 3 возвращают в ректификационную колонну 7. Часть горячего потока тяжелого газойля поступает на промывку насадки 22, размещенной в нижней части колонны 7 и поддержания (регулирования) уровня в кубе ректификационной колонны 7. Легкий газойль выводят из ректификационной колонны 7 через отпарную колонну 23, где производится отпарка легких углеводородов водяным паром, которые возвращаются в ректификационную колонну 7. С низа отпарной колонны 23 легкий газойль насосом 24 откачивают с установки. С верха ректификационной колонны 7 газ, пары бензина и воды через воздушный конденсатор - холодильник 25 и водяной холодильник 26 поступают в сепаратор 27 на разделение. Из сепаратора 27 вода направляется на блок отпарки сульфидсодержащих стоков. Нестабильный бензин насосом 28 направляется на стабилизацию. Часть нестабильного бензина подают в качестве острого орошения для регулирования температуры верха ректификационной колонны 7. Жирный газ с верха сепаратора 27 выводят на доочистку.

Во избежание попадания коксовых частиц в кубовый газойль, поступающий в печь 16, часть кубового газойля насосом 29 возвращают через самоочищающиеся фильтры 30 в куб ректификационной колонны 7 в качестве циркулирующего потока. По вышеописанной схеме (первый вариант) получают кокс с повышенным содержанием летучих веществ - 16-18%,

По второму варианту для получении кокса с низким содержанием летучих веществ (не более 8%) теплоноситель - смесь тяжелого и кубового газойлей в соотношении 1:1 нагревают в печи 16 до температуры не менее 510°С и направляют по линии подачи теплоносителя в горячий сырьевой поток (трансферная линия) с температурой 505°С, выходящий из радиантных змеевиков основной печи 5 перед четырехходовым краном 10. При этом происходит высокая конверсия (разложение) теплоносителя, и как следствие - значительное сокращение количества тяжелого и кубового газойлей на установке. Остаточное количество тяжелого и кубового газойлей на установке используется в качестве теплоносителя и с установки не выводится.

Ниже приведены конкретные примеры осуществления предлагаемого способа. В качестве сырья был использован гудрон сернистой нефти:

- плотность при 20°С - 1016 кг/м3;

- коксуемость - 20%;

- содержание серы - 2,9%.

Пример 1 - получение кокса с повышенным содержанием летучих веществ, пример 2 - с низким содержанием летучих веществ, пример 3 - прототип.

!

!

Как видно из представленных данных, использование предлагаемых вариантов способа получения нефтяного кокса позволяет получать коксы, различающиеся выходом летучих веществ путем варьирования режима нагрева теплоносителя и точки подачи горячего теплоносителя. Первый вариант - в умеренном температурном режиме 475-480°С с использованием печи и реакционной камеры с редукционным редуктором и подачи горячего теплоносителя в нижнюю часть коксовой камеры через пусковую линию при получении кокса с повышенным содержанием летучих веществ, второй вариант - при жестком температурном режиме 510°С с использованием печи с подачей теплоносителя совместно с потоком горячего сырья, выходящим из радиантных змеевиков основной печи до четырехходового крана. При этом в обоих вариантах температура нагрева теплоносителя - смеси тяжелого и кубового газойлей в печи составляет 510°С, обеспечивая высокую конверсию (разложения) теплоносителя, и как следствие, уменьшение его количества.

Таким образом, предлагаемые варианты способа позволяет получать коксы с различным содержанием летучих веществ, при этом производительность установки повышается на 10-15%, выход компонентов моторных топлив - бензина и легкого газойля увеличивается: при получении кокса с повышенным содержанием летучих веществ на 1,2 и 4% соответственно, при получении кокса с низким содержанием летучих веществ на 6,2 и 7,1% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2451711C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2014 |

|

RU2562999C1 |

| Способ замедленного коксования нефтяных остатков | 2022 |

|

RU2802186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

Изобретения относятся к нефтеперерабатывающей промышленности, в частности к вариантам способа получения нефтяного кокса замедленным коксованием нефтяного сырья с различным содержанием летучих веществ. Способ включает нагрев исходного сырья коксования, подачу его в дополнительную колонну с образованием вторичного сырья с последующим его нагревом до 475°С, подачей в коксовую камеру и фракционированием газопаровых продуктов коксования в ректификационной колонне. При этом, согласно первому варианту получения кокса с повышенным содержанием летучих веществ, теплоноситель - смесь тяжелого и кубового газойлей коксования нагревают в печи до температуры 510°С, затем подают в реакционную камеру и далее через редукционный клапан с давлением на 0,1 МПа выше, чем в коксовой камере, и температурой не ниже температуры сырья коксования подают в низ коксовой камеры. Согласно второму варианту, для получения кокса с низким содержанием летучих веществ теплоноситель с температурой 510°С вводят в горячий сырьевой поток с температурой 505°С, а затем подают в коксовую камеру. Технический результат - увеличение выхода компонентов моторных топлив и повышение производительности установки коксования. 2 н. и 4 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения нефтяного кокса, включающий нагрев исходного и вторичного сырья коксования, нагрев теплоносителя, подачу сырья через дополнительную колонну, подачу вторичного сырья и теплоносителя в коксовую камеру с образованием кокса и парожидкостных продуктов коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого, тяжелого и кубового газойлей, отличающийся тем, что в качестве теплоносителя используют смесь тяжелого и кубового газойлей, которую нагревают в печи до температуры не ниже 510°С, затем подают в нижнюю часть коксовой камеры на стадии заполнения ее сырьем коксования через реакционную камеру, снабженную редукционном клапаном с давлением на 0,1 МПа выше, чем в коксовой камере, и температурой не ниже температуры сырья коксования.

2. Способ получения нефтяного кокса, включающий нагрев исходного и вторичного сырья коксования, нагрев теплоносителя, подачу сырья через дополнительную колонну с выводом парообразных продуктов в ректификационную колонну, подачу вторичного сырья и теплоносителя в коксовую камеру с образованием кокса и парожидкостных продуктов коксования, фракционирование последних в ректификационной колонне с получением газа, бензина, легкого, тяжелого и кубового газойлей, отличающийся тем, что в качестве теплоносителя используют смесь тяжелого и кубового газойлей, которую нагревают в печи до температуры не ниже 510°С, а затем подают в горячий сырьевой поток с температурой не ниже 505°С, поступающий в камеру коксования.

3. Способ получения нефтяного кокса по пп. 1 и 2, отличающийся тем, что соотношение тяжелого и кубового газойля в теплоносителе составляет 1:1.

4. Способ получения нефтяного кокса по п. 1, отличающийся тем, что температура в реакционной камере составляет 480°С.

5. Способ получения нефтяного кокса по п. 1, отличающийся тем, что время пребывания сырья в реакционной камере составляет 2-4 мин.

6. Способ получения нефтяного кокса по п. 1, отличающийся тем, что вторичное сырье и теплоноситель подают в коксовую камеру различными потоками.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2224003C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2162876C2 |

| Способ прогрева камер замедленного коксования, пропарки и охлаждения кокса | 1989 |

|

SU1687596A1 |

| Способ переработки нефтяных остатков | 1987 |

|

SU1611920A1 |

| ПОГРУЖНОЙ ХЛОРСЕРЬБРЯНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 0 |

|

SU191207A1 |

Авторы

Даты

2020-04-23—Публикация

2019-05-13—Подача