Изобретение относится к способу переработки нефтяных остатков и может быть использовано в нефтеперерабафы- вающей промышленности.

Целью изобретения является увели- .чение выхода средних дистиллятных фракций и улучшение качества кокса.

П. р и м е р 1. Гудрон (плотность 966 кг/м ркоксуемость 9,0%, содержание серы 2,06%) подвергают пер-еработ- ке по предлагаемому способу. В качестве теплоносителя используют смесь легкого газойля коксования (фракция 180- 250°С) и водяного пара .в массовом соотношении 1:3,

Гудрон нагревают до 450 С, подвергают висбрекингу и продукты висбрекин- га направляют в верхнюю часть камеры- коксования. В камере коксования давление 0,2 МПа. В низ камеры коксования подают теплоноситель 20% на сырье, нагретый до . В камере коксования гудрон подвергают крекингу и коксо1за1п-цо. Продукты висбрекинга, крекинга и коксования гудрона направляют во фракционируюигую колонну, где их разделяют на фракции. Газ и бензиновая фракция - и.к. 180 С. Легкий газойль - 180-250, 250-350°С и тяжелый газойль - 350°С к,к.

II р и м е р 2. То же, что и в примере 1. Температура цредварр тельного нагрева гудрона составляет 460°С, температура теплоносителя 650°С, количество теплоносителя 10% на сырье.

II р и м е р 3, То же, что и в примере 1. Температура предварительного нагрева гудрона 480 С, температура теплоносителя 550 С, коли тество теплоносителя 20/i на сырье.

CD

со

о

Пример4. То же, что и в примере 1. Температура предварительного нагрева гудрона , температура теплоносителя , количество теп- доносителя 20% на сырье.

При температуре предварительного нагрева ниже 460°С выход газойлевых фракций снижается, а при температуре выше 480°С происходит интенсивное

коксообразование и в результате этого снижается межремонтный пробег установки. В связи с чем предварительньй нагрей предлагается проводить в интервале 460-480°С. Температура тепло- носителя 550-700°С обусловлена расходом и закоксованностью змеевика пиролизной печи, при нагреве теплоносителя ниже 550°С увеличивается расход теплоносителя, при температуре теплоносителя вьше 700°С происходит интенсивное коксообразование продуктов пиролиза легкого газойля коксования..

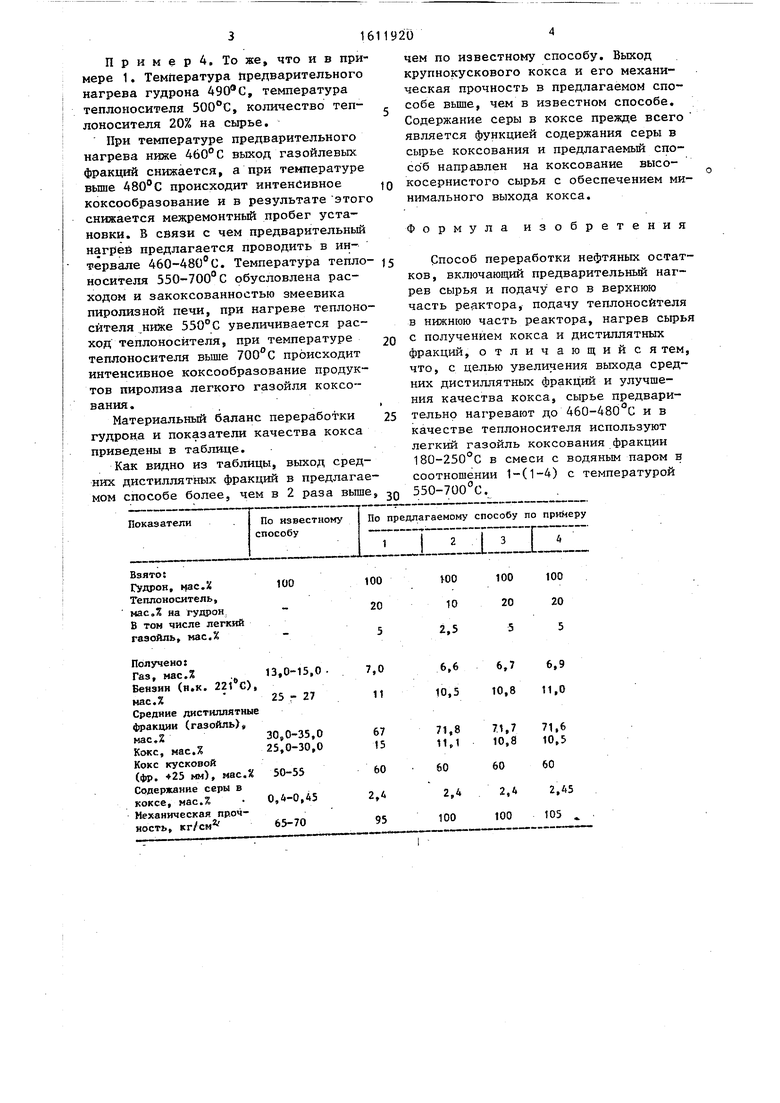

Материальный баланс переработки гудрона и показатели качества кокса приведены в таблице.

Как видно из таблицы, выход средних дистиллятных фракций в предлагаемом способе более, чем в 2 раза выше

чем по известному способу. Выход крупнокускового кокса и его механическая прочность в предлагаемом способе вьше, чем в известном способе. Содержание серы в коксе прежде всего является функцией содержания серы в сырье коксования и предлагаемый спо- со б направлен на коксование высокосернистого сырья с обеспечением минимального выхода кокса.

Формула изобретения

Способ переработки нефтяных остатков, включающий предварительный нагрев сырья и подачу его в верхнюю часть реактора, подачу теплоносителя в нижнюю часть реактора, нагрев сьфь с получением кокса и дистиллятных фракций, отличаюш;ийся тем что, с целью увеличения выхода средних дистиллятных фракций и улучшения качества кокса, сырье предварительно нагревают до 460-480 Сив качестве теплоносителя используют легкий газойль коксования фракции 180-250 С в смеси с водяным паром в соотношении 1-(1-4) с температурой 550-700 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО НЕФТЯНОГО КОКСА | 2007 |

|

RU2330872C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2010 |

|

RU2455337C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2538892C1 |

| СПОСОБ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537859C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2010 |

|

RU2448145C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

Изобретение относится к способу переработки нефтяных остатков и позволяет увеличить выход средних дистиллятных фракций и улучшить качество кокса. Нефтяные остатки предварительно нагревают до 460-480°С и подают в верхнюю часть реактора, подают теплоноситель в нижнюю часть реактора. В качестве теплоносителя используют легкий газойль коксования фракции 180-250°С в смеси с водяным паром в соотношении 1-1-4 с температурой 550-700°С. 1 табл.

Получено:

Газ, мас.%.

Бензин (н.к. 221 С

нас.%

Средние дистиллятн

фракции (газойль),

мас.%

Кокс, мас.% Кокс кусковой (фр, +25 мм), мас. Содержание серы в коксе, мас.% Механическая прочность, кг/см

,0 11

67

15

60

,4

95

6,6 10,5

71,8 11J

60 2,4 100

6,76,9

10,8 11,0

71,7 10,8

60 2,4 100

60 2,45 105 ,

| Способ получения игольчатого кокса | 1984 |

|

SU1214717A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-12-07—Публикация

1987-06-03—Подача