Изобретение относится к устройствам для разделения дисперсной системы, состоящей из не растворяющихся друг в друге жидкостей различной плотности, и может быть использовано в нефтеперерабатывающей, химической и смежных указанным отраслях промышленности.

Преимущественным назначением заявляемого решения является его применение для разделения нефтеводяных эмульсий.

Известен отстойник для разделения нефтеводяных эмульсий (см. авт. св-во SU 1733038, МПК B 01 D 17/02, опубл. 15.05.92, Бюл. N 18), содержащий горизонтальный корпус с патрубками подачи эмульсии и отвода разделенных компонентов и заполняющий объем корпуса коалесцирующий пакет в виде совокупности наклонных полок, смонтированных с образованием плоскостей волнообразной формы. Известен также разделитель эмульсии (см. патент RU 2038113, B 01 D 17/02, опубл. 27.06.95, Бюл. N 18), состоящий из горизонтальной цилиндрической камеры, содержащей пакет параллельных пластин, которые имеют выступы, поднимающиеся вдоль одной стороны и спускающиеся вдоль другой стороны пластин по направлению движения эмульсии.

Конструктивные исполнения известных решений направлены на то, чтобы повысить эффективность разделения эмульсий путем организации движения скоагулированных частиц легкой и тяжелой фаз, т.е. направлены на обеспечение их раздельного движения с целью не допустить повторного смешения разделяемых жидкостей.

Обязательным условием работоспособности таких решений является гидрофобность материала, и поскольку процесс укрупнения частиц идет за счет контактных взаимодействий составляющих эмульсии с поверхностью элементов, образующих пакет, конструкции таких устройств сложны, громоздки, требуют значительных затрат для прокачки эмульсии через пакет и могут быть применимы только для установок с малой производительностью.

Перспективным в технологиях разделения эмульсий для производств, характеризующихся большими мощностями, является использование материалов, имеющих пористо-ячеистую структуру, например таких как пенополиуритан или другие пористые полимеры.

Однако при применении материалов с беспорядочной пористой структурой возникает проблема, заключающаяся в "замокании" коалесцирующих пакетов, поскольку внутри объема таких пакетов организация отвода разделенных фаз, как это имеет место в вышеописанных решениях, невозможна.

В качестве ближайшего аналога заявленного решения принят аппарат для разделения эмульсий (см. патент RU 2065762, B 01 D 17/04, опубл. 27.08.96, Бюл. N 24), содержащий корпус с элементами подвода эмульсии и отвода разделенных фаз, коалесцирующий пакет, установленный в корпусе с наклоном выходной поверхности, обусловливающим стекание жидкости, и с образованием зазора между нижним краем его выходной поверхности и стенкой корпуса. Пакет выполнен по нижнему торцу со скосом, поверхность которого смонтирована в совокупности с непроницаемой пластиной, при этом разделитель снабжен непроницаемой перегородкой, перекрывающей промежуток между нижним краем входной поверхности коалесцирующего пакета и корпусом.

В известном решении коалесцирующий пакет установлен с наклоном, обусловливающим стекание жидкости: тяжелая фаза, в частности вода, выделившаяся в результате прохождения через пакет нефтеводяной эмульсии, стекает по выходной поверхности пакета. Однако это не предотвращает его "замокание", поскольку отвод тяжелой фазы в известном решении производится только в зоне отстоя, а вода, полученная при пропускании эмульсии через коалесцирующий пакет, скапливается у основания пакета, при этом, поскольку структура коагулирующего пакета пористо-ячеистая и содержит открытые, сообщающиеся поры, происходит наполнение водой объема самого пакета, и чем выше уровень скопившейся воды, тем большая часть коалесцирующего пакета становится неработоспособной. Вследствие этого поток эмульсии вынужден проходить через меньшее рабочее сечение, чем то, на которое рассчитано устройство, и в определенный момент происходит выброс воды через патрубок отвода нефти, что отрицательно влияет на эффективность работы разделителя. Вместе с тем при "замокании" коалесцирующего пакета вследствие движения потока эмульсии происходят частые колебания пакета, пакет как бы вибрирует, что ведет к механическому разрушению структуры его исходного материала. В результате длительность работы пакета значительно сокращается и он быстро становится непригодным.

Заявленным изобретением решается задача повышения эффективности разделения эмульсии с одновременным повышением надежности и долговечности работы коалесцирующих пакетов в устройствах для разделения эмульсии за счет организации оттока от рабочей зоны отделенной тяжелой фазы и исключения "замокания" этих элементов, т.е. за счет предотвращения заполнения коалесцирующих каналов пакетов уже отделенной жидкостью.

Поставленная задача решается тем, что в разделителе, содержащем корпус с элементами подвода эмульсии и отвода разделенных фаз, коалесцирующий пакет, установленный в корпусе с наклоном выходной поверхности, обусловливающим стекание жидкости, и с образованием зазора между нижним краем его выходной поверхности и стенкой корпуса, выполненный по нижнему торцу со скосом, поверхность которого смонтирована в совокупности с непроницаемой пластиной, при этом разделитель снабжен непроницаемой перегородкой, перекрывающей промежуток между нижним краем входной поверхности коалесцирующего пакета и корпусом, согласно изобретению угол скоса нижнего торца коалесцирующего пакета выполнен не менее угла стекания жидкости в направлении к выходной поверхности пакета, а элемент отвода отделенной тяжелой фазы установлен в части корпуса, ограниченной линией перегородки и линией зазора.

Установка коалесцирующего пакета с зазором между нижним краем его выходной поверхности и стенкой корпуса, обеспечивающим возможности истечения жидкости между нижней частью пакета и корпусом, выполнение скоса нижнего торца пакета, также обеспечивающим стекание воды в эту же зону, и установка элемента отвода воды в этой части корпуса, ограниченной линией зазора, т.е. линией проекции нижнего края выходной поверхности коалесцирующего пакета, и линией пересечения непроницаемой перегородки с корпусом, позволяет исключить скопление отделенной из эмульсии жидкости в объеме между выходной поверхностью пакета и стенкой корпуса. Наличие скоса, выполненного по нижнему торцу коалесцирующего пакета под определенным углом, обеспечивающим стекание жидкости, а также невозможность проникновения через поверхность скоса эмульсии или разделенных фаз, также обусловливают отток тяжелой разделенной фазы в нужном направлении. Жидкость при этом попадает в своего рода сборник, образованный непроницаемой перегородкой, соединяющей нижний край входной поверхности коалесцирующего пакета с корпусом, и сопряженной с перегородкой частью стенки корпуса, при этом указанный объем получен также благодаря наличию скоса на нижней торцевой поверхности коалесцирующего пакета. Размещение элемента отвода отделенной тяжелой фазы в части корпуса, ограниченной линией непроницаемой перегородки и линией зазора, завершает организацию отвода этой отделенной фазы из разделителя. Таким образом, совокупность перечисленных конструктивных элементов, их исполнение и связи позволили получить технический результат, заключающийся в предотвращении "замокания" коалесцирующего пакета, а следовательно, повысить эффективность работы разделителя, его надежность и обеспечить долговечность работы коалесцирующих пакетов.

Более высокая степень организации отвода достигается тем, что элемент отвода отделенной тяжелой фазы содержит патрубок с клапаном, связанным с системой контроля уровня отделенной жидкости и с устройством регулирования положения клапана. В этом случае отвод отделенной тяжелой фазы в устройстве регулируется автоматически.

Выполнение корпуса разделителя в виде горизонтального цилиндра, а коалесцирующего пакета в виде элемента протяженной формы с длиной, соответствующей длине корпуса, и с размещением его в плоскости наклонно-продольного сечения цилиндра, обусловливает высокую производительность такого устройства и возможность применения разделителя в технологических линиях крупных перерабатывающих предприятий, в частности на предприятиях переработки нефти.

При конкретном исполнении заявленного устройства, а именно при выполнении его с горизонтальным цилиндрическим корпусом, целесообразно элемент подвода эмульсии выполнить в виде продольного трубчатого распределителя, установленного параллельно оси корпуса и со смещением к его стенке. При этом распределитель имеет равномерно размещенные по его длине выходные отверстия, открытые в сторону стенки корпуса. В частности, эти отверстия могут быть выполнены щелевыми. ножественность выходных отверстий в распределителе является причиной снижения скорости струи эмульсии при ее истечении в корпус разделителя, а установка трубчатого распределителя со смещением к стенке корпуса, т.е. в определенной от нее близости, а также ориентир отверстий в сторону стенки, обеспечивают попадание эмульсии на стенку корпуса с небольшого расстояния. Такая конструктивная проработка элемента подвода эмульсии обеспечивает погашение турбулентности потока и придает его движению ламинарный характер, что является для данной стадии переработки эмульсии предпочтительным.

При исследовании известного уровня техники заявителем не было обнаружено аналогичных устройств, которые характеризовались бы идентичной совокупностью признаков, а также устройств, имеющих вышеизложенные отличительные от прототипа признаки с достижением такого же технического результата, какой получен в заявляемом решении. Это позволяет сделать предположение о соответствии заявленного изобретения критериям "новизна" и "изобретательский уровень".

Заявленное изобретение иллюстрируется следующими чертежами.

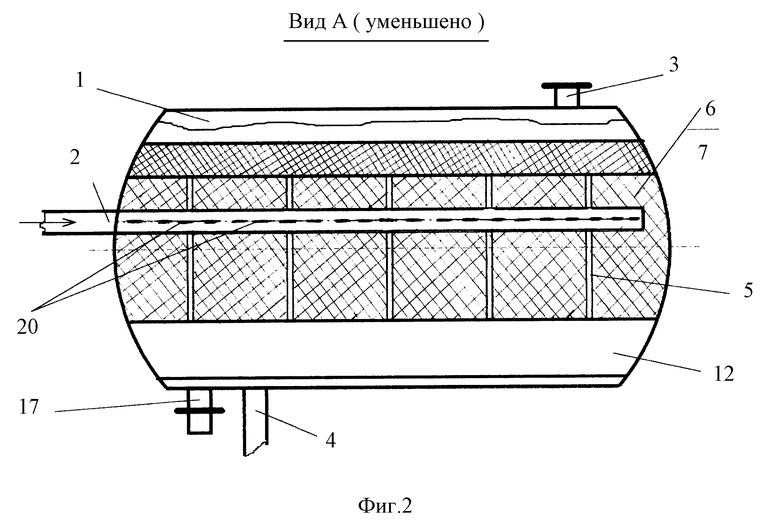

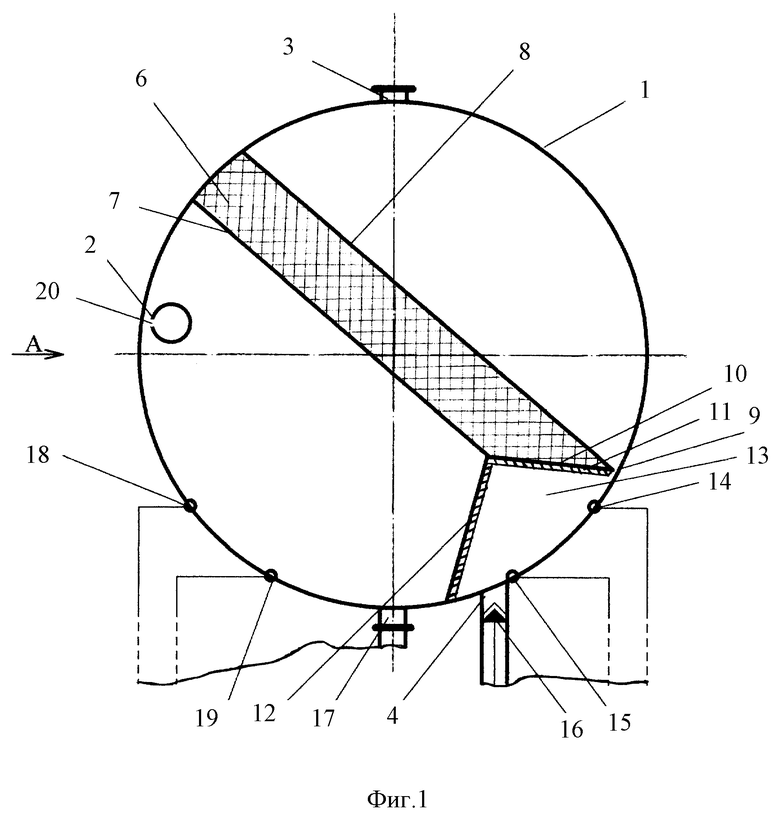

На фиг. 1 схематично изображен разделитель с горизонтальным цилиндрическим корпусом, поперечный разрез; на фиг 2 - вид A на фиг. 1 (с условно убранной стенкой корпуса).

Разделитель эмульсии содержит горизонтальный цилиндрический корпус 1, продольный трубчатый распределитель 2, обеспечивающий подачу перерабатываемой, в частности водонефтяной, эмульсии в объем корпуса 1, патрубок 3 отвода отделенной легкой фазы, в конкретном описываемом примере - это патрубок отвода нефти, и патрубок 4 отвода отделенной тяжелой фазы - патрубок отвода воды. В корпусе 1 в плоскости наклонно-продольного сечения цилиндра на направляющих 5 установлен коалесцирующий пакет 6, перекрывающий рабочее сечение разделителя, при этом поверхность 7 пакета 6 является входной поверхностью, а поверхность 8 - выходной. Коалесцирующий пакет 6 установлен в корпусе 1 таким образом, что выходная поверхность 8 имеет наклон, обеспечивающий стекание по этой поверхности жидкости, а нижний торец пакета не доходит до стенки корпуса 1, образуя тем самым зазор 9, обеспечивающий возможность истечения отделенной воды между пакетом и стенкой корпуса. Нижний торец пакета 6 выполнен со скосом 10, при этом пакет 6 упирается поверхностью скоса 10 на непроницаемую для воды, в частности металлическую пластину 11, закрепленную на корпусе 1. Металлическая пластина 11 установлена с уклоном, обеспечивающим стекание воды. Пространство между нижним краем входной поверхности 7 коалесцирующего пакета 6 и стенкой корпуса 1 перекрыто непроницаемой для воды и нефти перегородкой 12. В результате образовано пространство, выполняющее функцию накопителя воды - сборник 13. Патрубок 4 отвода воды установлен в части корпуса, ограниченной линией стыковки перегородки 12 со стенкой корпуса и линией зазора 9, т.е. в объеме сборника 13. Уровень воды в сборнике 13 регулируется с помощью системы (не показана) контроля уровня воды, содержащей датчик 14 верхнего уровня воды и датчик 15 нижнего уровня воды, и устройством (не показано) регулирования положения клапана 16 патрубка 4 отвода отделенной тяжелой фазы. В зоне подачи исходной эмульсии в нижней части корпуса 1 установлен второй патрубок 17 отвода отстоявшейся тяжелой фазы, положение клапана которого (не показано) также регулируется автоматически в зависимости от показаний датчика 18 верхнего уровня воды и датчика 19 нижнего уровня воды системы контроля (не показана).

Продольный трубчатый распределитель 2 установлен параллельно оси корпуса 1 и на небольшом расстоянии от его стенки. При этом распределитель имеет равномерно размещенные по его длине выходные отверстия 20, открытые в сторону стенки корпуса. В частности, эти отверстия могут быть выполнены щелевыми.

Разделитель эмульсии работает следующим образом.

Сырая нефть, подогретая в теплообменниках и, при необходимости, прошедшая 1-2 ступени термоотстойников, насыщается горячей промывной водой и подается посредством трубчатого распределителя 2 в виде водонефтяной эмульсии в корпус 1 разделителя. Подача эмульсии осуществляется через отверстия 20, открытые в сторону стенки корпуса 1, причем эмульсия поступает равномерно по всей длине корпуса. Поскольку распределитель 2 смещен к стенке корпуса, эмульсия попадает на стенку и стекает по ее поверхности, при этом происходит преобразование турбулентности потока в ламинарное движение, и идет постепенное наполнение корпуса 1 разделителя в зоне подачи водонефтяной эмульсии. Одновременно с наполнением наблюдается отстой эмульсии и осаждение тяжелой фазы в нижнюю часть корпуса, перекрытую непроницаемой перегородкой 12. Эмульсия, заполнившая объем корпуса и находящаяся в контакте с входной поверхностью 7 коалесцирующего пакета 6, под действием создавшегося перепада давления начинает движение через коалесцирующий пакет 6. В процессе ее прохождения через объем пакета имеет место разрушение эмульгирующих оболочек и коалесценция капель жидкостей, в результате чего происходит разделение водонефтяной эмульсии на легкую фазу - нефть и тяжелую - воду. Металлическая пластина 11, перекрывающая скос 10, обеспечивает движение водонефтяной эмульсии только через пакет, исключая проникновение неразделенной эмульсии в сборник 13. Отделенная нефть скапливается в верхней части корпуса 1 и выводится из разделителя посредством патрубка 3. Отделенная тяжелая фаза - вода пленкой стекает по выходной поверхности 8 пакета 6, а также скапливается у металлической пластины 11, перекрывающей скос пакета, и через зазор 9 поступает в сборник 13, где идет ее накопление. При наполнении сборника 13 до уровня, контролируемого датчиком 14, клапан 16 патрубка 4 автоматически открывается и вода спускается в дренажную систему, по завершению сброса воды в момент, когда срабатывает датчик 15, клапан закрывается.

Поскольку в объеме корпуса 1 со стороны входной поверхности коалесцирующего пакета происходит термохимический отстой, т.е. также имеет место расслоение эмульсии, отделенная вода, при необходимости, выводится из разделителя посредством патрубка 17, работа которого также регулируется автоматически в зависимости от уровня накопившейся отделенной воды, контролируемого датчиками 18 и 19. При этом оптимальный уровень накопления отделенной воды обусловлен высотой непроницаемой перегородки 12, соединяющей нижний край входной поверхности коалесцирующего пакета 6 со стенкой корпуса 1.

Предложенная организация отвода отделенной воды исключает ее накопление у основания коалесцирующего пакета, что значительно повышает эффективность разделения водонефтяной эмульсии, и одновременно повышает надежность и долговечность работы коалесцирующего пакета.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИИ (ВАРИАНТЫ) | 2000 |

|

RU2243814C2 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИИ | 2000 |

|

RU2174856C1 |

| СПОСОБ ПОДГОТОВКИ НЕФТИ К ПЕРЕРАБОТКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162725C1 |

| УСТАНОВКА ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 1999 |

|

RU2146549C1 |

| Устройство для разделения нефтяной эмульсии | 2016 |

|

RU2618057C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 2003 |

|

RU2250127C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕУСТОЙЧИВЫХ ЭМУЛЬСИЙ, ОБРАЗУЮЩИХСЯ В РЕЗУЛЬТАТЕ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2110556C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1996 |

|

RU2094083C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2005 |

|

RU2302281C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ УГЛЕВОДОРОДНОЙ ЭМУЛЬСИИ | 2007 |

|

RU2354680C2 |

Изобретение относится к устройствам для разделения дисперсных систем, предназначено для использования в нефтеперерабатывающей и нефтедобывающей промышленности. Устройство содержит корпус, рабочее сечение которого перекрыто коалесцирующим пакетом. Пакет установлен в корпусе неплотно, с зазором для оттока воды, уровень которого контролируется. По достижении уровнем контрольной отметки осуществляется автоматический отвод воды из разделителя. Нижний торец коалесцирующего пакета смонтирован с непроницаемой пластиной, а между нижним краем входной поверхности пакета и корпусом установлена непроницаемая перегородка. Технический результат состоит в повышении эффективности разделения эмульсий за счет организации оттока отделенной тяжелой фазы. 4 з. п. ф-лы, 2 ил.

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИЙ | 1995 |

|

RU2065762C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 1998 |

|

RU2146164C1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Отстойник для нефтепродуктов | 1986 |

|

SU1382487A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Устройство для совместной подготовки газа,нефти и воды | 1981 |

|

SU973142A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 1997 |

|

RU2120323C1 |

Авторы

Даты

2001-02-27—Публикация

2000-03-13—Подача