Предложение относится к нефтедобывающей и обрабатывающей промышленности, а именно к установкам для отделения воды от углеводородной эмульсии.

Известен «Способ обработки нефтяной эмульсии промежуточных слоев» (патент RU

№2256791, Е21В 43/34, B01D 17/04, опубл. Бюл. №20 от 20.07.2005 г.), включающий подачу нефтяной эмульсии в резервуар, отделение нефти и направление на вход установки подготовки нефти, при этом подачу нефтяной эмульсии в резервуар выполняют с расходом 0,5-1 м3/ч через слой сточной воды той же нефтяной залежи с минерализацией менее предела насыщения с температурой 20-30°С и толщиной слоя сточной воды 6-8 м.

Недостатками устройств, использующих данный способ, являются:

- большие материальные затраты, связанные с обязательным наличием дополнительного резервуара или неиспользуемого пространства основного резервуара высотой не менее 6-8 метров, заполненные сточной водой;

- узкие технологические рамки для работоспособности, связанные жесткими требованиями к постоянному контролю во время технологического процесса таким, как вода с минерализацией менее предела насыщения с обязательным поддержанием температуры 20-30°С;

- низкая производительность, связанная с ограничение скорости подачи нефтяной эмульсии в пределах 0,5-1 м3/ч.

Известен также «Аппарат для разделения водонефтяной эмульсии» (патент RU №2250127, B01D 17/06, опубл. Бюл. №11 от 20.04.2005 г.), содержащий горизонтальный корпус с патрубками ввода водонефтяной эмульсии и вывода нефти и воды, электродную систему, вертикальные перегородки, по крайней мере, одна из которых размещена между патрубком ввода водонефтяной эмульсии и электродной системой так, что верхний край этой перегородки установлен с зазором к верхней образующей корпуса, и коалесцирующий блок, размещенный между электродной системой и патрубком вывода нефти, при этом перед вертикальной перегородкой, размещенной между патрубком ввода водонефтяной эмульсии и электродной системой, дополнительно установлен коалесцирующий блок, причем нижний край вертикальной перегородки размещен выше горизонтальной оси аппарата.

Недостатками данного устройства являются:

- большие материальные затраты, связанные со сложностью конструкции корпуса с большим количеством перегородок и наличием электродной системы, питающейся постоянным током, что требует наличия при аппарате автономного питания или электропровода с системой выпрямления;

- высокие требования к безопасности, обслуживанию и к подготовке персонала, обслуживающего аппарат, связанные с наличием электродной системы;

- низкая производительность.

Наиболее близким по технической сущности является «Отстойник для разделения эмульсии» (патент RU №2242265, B01D 17/04, опубл. Бюл. №11 от 20.12.2004 г.), содержащий вертикальную цилиндрическую емкость, распределитель эмульсии в виде горизонтального патрубка и набора расположенных последовательно друг за другом соосно патрубку полых усеченных конусов, жестко зафиксированных между собой и с патрубком и имеющих внутренние диаметры и углы раскрытия, уменьшающиеся по мере удаления от торцевой части патрубка, причем последний отбойник представляет собой полный конус, а на патрубке ввода эмульсии по верхней образующей установлена вертикальная газоотводящая труба, верхний конец которой расположен в газовой зоне отстойника.

Недостатками данного устройства являются:

- большие материальные затраты, связанные со сложностью конструкции распределителя эмульсии и металлоемкостью всего отстойника;

- низкая производительность.

Технической задачей предлагаемого устройства является снижение материальных затрат из-за упрощения распределителя, уменьшения габаритов емкости и увеличения производительности из-за предварительной подготовки эмульсии.

Техническая задача решается устройством для обезвоживания углеводородной эмульсии, содержащем емкость с патрубками вывода газа, воды и углеводородного сырья, распределитель эмульсии в виде патрубка.

Новым является то, что в разрыв распределителя эмульсии перед емкостью дополнительно установлен завихритель потока эмульсии, состоящий из цилиндрического корпуса, ограниченного параллельными стенками, через которые внутреннее пространство корпуса сообщено с соосными корпусу патрубками ввода и вывода, сообщенными с распределителем, при этом в корпусе соосно установлены входная и выходная воронки, сужающиеся к середине корпуса, где они жестко соединены полой втулкой, а основание входной вороники герметично соединено с соответствующей стенкой корпуса, причем на боковых поверхностях воронок выполнены сквозные обратно направленные винтовые прорези, а в стенках полой втулки - в перпендикулярной оси плоскости наклонные или закрученные изнутри наружу в сторону винтовых прорезей входной воронки отверстия по направлению движения эмульсии, при этом между выходной воронкой и патрубком вывода установлен переводник, состоящий из жестко соединенных соосно между собой цилиндрического кольца, герметично прилегающего к другой соответствующей стенке корпуса, диска большего диаметра, прилегающего плотно к цилиндрической внутренней поверхности корпуса, и конуса, вставленного в выходную воронку, герметично соединенную основанием с переводником с возможностью получения тарированного кольцевого зазора между основанием выходной воронки и внутренней цилиндрической поверхностью корпуса, при этом на цилиндрической поверхности диска выполнены выборки в виде многозаходной резьбы с высотой профиля не менее величины кольцевого зазора по направлению винтовых прорезей входной воронки, а в стенках кольца - сквозные каналы, которые выполнены наклоненными или закрученными противоположно отверстиям полой втулки, причем пропускная способность этих каналов и суммарная пропускная способность винтовых прорезей воронок и отверстий полой втулки практически равны пропускной способности кольцевого зазора, при этом патрубок ввода оснащен расширяющимся раструбом, введенным внутрь входной воронки, с конусным отбойником, расширяющимся от края раструба к параллельной стенке.

Новым является также то, что количество прорезей в каждой воронке не менее одной.

Новым является также то, что многозаходная резьба выполнена с прямоугольным профилем и углом наклона к оси корпуса не менее 45°.

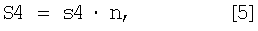

На Фиг.1 изображена принципиальная схема устройства.

На Фиг.2 изображен завихритель в осевом разрезе.

На Фиг.3 изображена наружная развертка входной воронки с одной проточкой.

На Фиг.4 изображена наружная развертка выходной воронки с одной проточкой.

На Фиг.5 изображен разрез А-А полой втулки завихрителя.

На Фиг.6 изображен разрез Б-Б кольца переводника завихрителя.

Устройство для обезвоживания углеводородной эмульсии состоит из емкости 1 (см. Фиг.1) с патрубками вывода газа 2, воды 3 и углеводородного сырья 4, а также распределителя эмульсии 5 в виде патрубка.

В разрыв распределителя эмульсии 5 перед емкостью 1 дополнительно установлен завихритель 6, состоящий из цилиндрического корпуса 7 (см. Фиг.2), ограниченного параллельными стенками 8 и 9, через которые внутреннее пространство корпуса 7 сообщено с соосными корпусу патрубками ввода 10 и вывода 11, сообщенными с распределителем эмульсии 5 (см. Фиг.1). В корпусе 7 (см. Фиг.2) соосно установлены входная 12 и выходная 13 воронки, сужающиеся к середине корпуса 7, где они жестко соединены полой втулкой 14, а основание входной вороники 12 герметично соединено со стенкой 8 корпуса 7. На боковых поверхностях воронок 12 и 13 выполнены сквозные обратно направленные винтовые соответствующие прорези 15 (см. Фиг.3) и 16 (см. Фиг.4), а в стенках полой втулки 14 (см. Фиг.2) - в перпендикулярной оси плоскости наклонные или закрученные изнутри наружу в сторону винтовых прорезей 15 (см. Фиг.3) входной воронки 12 (см. Фиг.2) отверстия 17 (см. Фиг.5) по направлению движения эмульсии. Между выходной воронкой 13 (см. Фиг.2) и патрубком вывода 11 установлен переводник 18, состоящий из жестко соединенных соосно между собой цилиндрического кольца 19, герметично прилегающего к другой соответствующей стенке 9 корпуса 7, диска 20 большего диаметра, прилегающего плотно к цилиндрической внутренней поверхности 21 корпуса 7, и конуса 22, вставленного в выходную воронку 13, герметично соединенную основанием с переводником 18 с возможностью получения тарированного кольцевого зазора 23 между основанием выходной воронки 13 и внутренней цилиндрической поверхностью 21 корпуса 7. На цилиндрической поверхности диска 20 выполнены выборки 24 в виде многозаходной резьбы с высотой профиля не менее величины кольцевого зазора 23 по направлению винтовых прорезей 15 входной воронки 12. В стенках кольца 19 выполнены сквозные каналы 25 (см. Фиг.6), которые выполнены наклоненными или закрученными противоположно отверстиям 16 (см. Фиг.5) полой втулки 14. Пропускная способность этих каналов 25 (см. Фиг.6) и суммарная пропускная способность винтовых прорезей 15 (см. Фиг.3) и 16 (см. Фиг.4) воронок 12 (см. Фиг.2) и 13 отверстий 17 (см. Фиг.5) полой втулки 14 практически равны пропускной способности кольцевого зазора 23 (см. Фиг.2). Патрубок ввода 10 оснащен расширяющимся раструбом 26, введенным внутрь входной воронки 12, с конусным отбойником 27, расширяющимся от края раструба 26 к параллельной стенке 8 корпуса 7. Количество прорезей 15 (см. Фиг.3) и 16 (см. Фиг.4) воронок 12 (см. Фиг.2) и 13 должно быть не менее одной. Многозаходная резьба 24 может быть выполнена с прямоугольным профилем и углом наклона к оси корпуса α не менее 45°.

Устройство работает следующим образом.

Углеводородная эмульсия по распределителю эмульсии 5 (см. Фиг.1) через завтихритель 6, установленный в разрыв распределителя 5, подается в емкость 1, где она отстаивается. Выделившиеся газ и вода выводятся со шламом по соответствующим патрубкам вывода газа 2 и воды 3 из емкости 1. А очищенное и обезвоженное углеводородное сырье отводится из емкости 1 по патрубку вывода углеводородного сырья 4.

Для ускорения процесса отстоя в емкости 1 эмульсия проходит в распределителе 5 через завихритель 6. Предварительно проводят анализ эмульсии, в составе которой находится углеводородное сырье, в зависимости от которой выбирается тарированный кольцевой зазор 23 (см. Фиг.2) между внутренней поверхностью 21 корпуса 7 и основанием выходной воронки 13: для углеводородного сырья содержащего легкие фракции (бензины, солярка и т.п.), зазор 23 принимают - b=0,5 мм, для тяжелых фракций с твердыми включениями (гудроны, битумы и т.п. со шламом) - b=1,5 мм, для промежуточных и смешанных фракций в зависимости от вязкости - b=0,6-1,4 мм. Из распределителя 5 (см. Фиг.1) эмульсия подается по патрубку ввода 10 (см. Фиг.2), соединенному со стенкой 8, через расширяющийся раструб 26 с конусным отбойником 27 в цилиндрический корпус 7 завихрителя 6. Расширяющийся раструб 26 позволяет более равномерно распределить поток эмульсии внутри входной воронки 12, а конусный отбойник 27 исключает наличие зон турбулентности у основания входной воронки 12, которые приводят к неконтролируемости процесса завихрения поток эмульсии. Благодаря винтовым прорезям 15 (см. Фиг.3 - вариант с одной прорезью) входного конуса 12 потоку эмульсии внутри корпуса 7 (см. Фиг.2) придается вращение (в данном случае, показанном на Фиг.2 и 3 против часовой стрелки), а часть потока через прорези 15 отбирается наружу входной воронки. Другая часть вращающегося потока эмульсии через полую втулку 14 (см. Фиг.2) поступает в выходную воронку 13, где поток эмульсии конусом 22 переводника 18 направляется к стенкам выходной воронки 16, откуда поток через винтовые прорези 16 (см. Фиг.4 - вариант с одной прорезью) поступает наружу выходной воронки 13. Винтовые прорези 16 (см. Фиг.4) выходной воронки 13 направлены в противоположном направлении (в данном случае по часовой стрелке) относительно потока эмульсии, чем во входной воронке 12 (см. Фиг.2). Так как потки эмульсии, выходящие через винтовые проточки 15 и 16 соответствующих воронок 12 и 13, направлены навстречу друг другу, то их направление вращения относительно первоначального вращения потока (против часовой стрелки) будет совпадать внутри корпуса 7. В результате смешения встречных потоков эмульсии снаружи входной 12 и выходной 13 воронок внутри корпуса 7, вращающихся с разной скоростью, приводит к активному вихревому перемешиванию. При этом более тяжелые фракции отжимаются при вращении к внутренней поверхности 21 корпуса 7, а более легкие - к полой втулке 14, где через нее благодаря отверстиям 17 (см. Фиг.5) также подается эмульсия. Это происходит из-за того, что поток эмульсии внутри полой втулки 14 вращается, а отверстия 17 наклонены или закручены изнутри наружу по направлению вращения этого потока.

Благодаря активному перемешиванию и вращению внутри корпуса 7 потока эмульсии его составляющие фракции, находящиеся в мелкодисперсном состоянии, активно взаимодействуют между собой и благодаря центробежным силам увеличиваются в размерах и расслаиваются, что значительно уменьшает (не менее чем в пять раз) необходимое время для отстоя эмульсии в емкости 1 (см. Фиг.1) без использования химического, электрического и в сочетании их с механическим воздействием на эмульсию.

Так как по патрубку ввода 10 (см. Фиг.2) эмульсия подается постоянно, то она из корпуса 7 выжимается по выборкам 24 диска 20, которые исключают встречный отраженный поток в корпусе 7, и каналам 25 кольца 19 в патрубок вывода 11, прикрепленного к стенке 9 корпуса 7. Для уменьшения гидродинамического сопротивления выборки 24 диска 20 выполнены в виде многозаходной резьбы с высотой профиля не менее величины кольцевого зазора 23 по направлению винтовых прорезей 15 (в данном случае - резьба левая) входной воронки 12, причем вид резьбы и его наклон на работоспособность завихрителя 6 не влияют, но на практике выяснилось, что наиболее эффективно отбирает расслоившуюся эмульсию прямоугольная резьба выборок 24 с углом наклона к оси корпуса α≥45°. Также для уменьшения гидродинамического сопротивления каналы 25 (см. Фиг.6) кольца 19 выполнены наклоненными или закрученными противоположно отверстиям 16 (см. Фиг.5) полой втулки 14, то есть снаружи внутрь против часовой стрелки. При этом, проходя по каналам 25 (см. Фиг.6) с большего диаметра кольца 19 во внутренний, скорость вращения потока обработанной эмульсии резко увеличивается, создавая в центральной части потока разрежение, что обеспечивает интенсивное выделение газа из эмульсии.

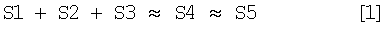

Чтобы обеспечить наименьшее гидродинамическое сопротивление и эффективность работы в потоке необходимо соблюдение практического равенства:

где S1 - суммарная площадь винтовых прорезей 15 (см. Фиг.3) в поперечном сечении входной воронки 12, мм2;

S2 - суммарная площадь винтовых прорезей 16 (см. Фиг.4) в поперечном сечении входной воронки 13, мм2;

S3 - суммарная площадь отверстий 17 (см. Фиг.5), мм2;

S4 - суммарная площадь каналов 25 (см. Фиг.6), мм2;

S5 - площадь кольцевого зазора 23 (см. Фиг.2), мм2.

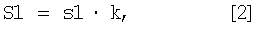

Причем суммарная площадь винтовых прорезей 15 (см. Фиг.3) входной воронки 12 в поперечном сечении определяется по формуле:

где s1 - площадь каждой их винтовой прорези 15 на входной воронке 12, мм2;

k - количество прорезей 15, шт., при k=1, S1=s1.

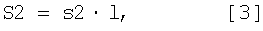

А суммарная площадь винтовых прорезей 16 (см. Фиг.4) в поперечном сечении входной воронки 13 определяется по формуле:

где s2 - площадь каждой их винтовой прорези 16 на входной воронке 13, мм2;

l - количество прорезей 16, шт., при l=1, S2=s2.

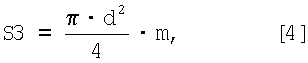

Суммарная площадь отверстий 17 (см. Фиг.5) определяется по формуле:

где d - диаметр отверстия 17 в полой втулке 14, мм2;

m - количество отверстий, шт.

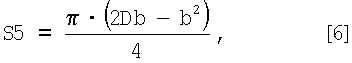

Суммарная площадь каналов 25 (см. Фиг.6) определяется по формуле:

где s4 - площадь каждого канала 25 в поперечном сечении в кольце 19, мм2;

n - количество каналов, шт.

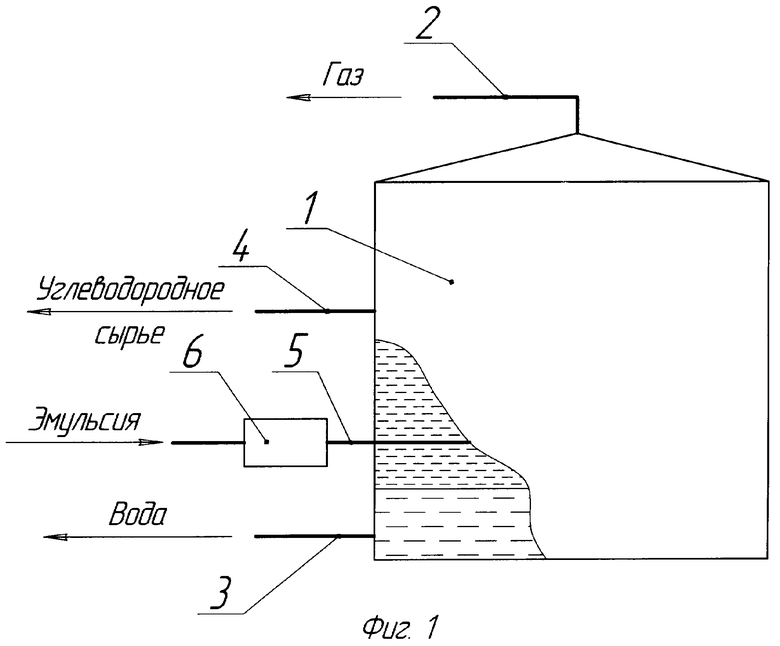

Площадь кольцевого зазора 23 (см. Фиг.2) определяется по формуле:

где D - диаметр внутренней поверхности 21 корпуса 7, мм;

b - величина кольцевого зазора 23, мм.

Для поддержания работоспособности завихрителя 6 достаточен перепад давления между патрубками ввода 10 и вывода 11 в 0,3 атм, что достигается нагнетанием в патрубке ввода 10 и/или разрежением в патрубке вывода 11.

В случаях, когда этого перепада давления не хватает, то для увеличения скорости потока эмульсии в патрубке ввода 10 уменьшают его поперечное при помощи внутренней вставки 28 (на Фиг.2 показана условно) и/или постепенно сужают его внутренний канал (на Фиг.2 не показан) к стенке 8 корпуса 7.

В случаях, когда перепад давлений между патрубками ввода 10 и вывода 11 настолько высок, что поток эмульсии в патрубке вывода 11 с цилиндрической внутренней поверхностью может находиться длительное время в турбулентном состоянии, внутреннюю поверхность патрубка вывода 11 выполняют расширяющейся от стенки 9 корпуса 7, успокаивая поток обработанной завихрителем 6 эмульсии.

Для увеличения пропускной способности завихрителя 6 увеличивают количество пропрезей 15 и 16 воронок 12 и 13 и/или диаметр внутренней поверхности 21 корпуса 7, оставляя неизменной величину кольцевого зазора 23 для выбранного типа обрабатываемой эмульсии.

Пример конкретного выполнения.

Пример 1. По распределителю 5 (см. Фиг.1) через завихритель 6 в емкость 1 подали эмульсию в виде легких углеводородов (бензины, солярка), содержащих 28% воды. Через час после отстоя из емкости по патрубку вывода углеводородного сырья 4 взяли пробы. В углеводородном сырье осталось 0,4% воды. Через два часа после отстоя из емкости по патрубку вывода углеводородного сырья 4 взяли дополнительные пробы: в углеводородном сырье осталось 0,1% воды.

Пример 2. По распределителю 5 через завихритель 6 после перенастройки кольцевого зазора 23 (см. Фиг.2): b=1,5 мм в емкость 1 (см. Фиг.1) подали эмульсию в виде тяжелых углеводородов (битумы), содержащих 44% воды. Через час после отстоя из емкости по патрубку вывода углеводородного сырья 4 взяли пробы. В углеводородном сырье осталось 0,7% воды. Через два часа после отстоя из емкости по патрубку вывода углеводородного сырья 4 взяли дополнительные пробы: в углеводородном сырье осталось 0,2% воды. При этом тяжелое углеводородное разделилось на фракции, входящие в его состав.

Данное предложение за счет предварительной обработки эмульсии завихрителем значительно без использования химического воздействия сократит время, необходимое для отстоя (не менее чем в пять раз), что позволит увеличить производительность устройства, уменьшить габариты емкости, входящей в состав устройства, и, как следствие, сэкономить материальные и финансовые ресурсы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ СЕРЫ И/ИЛИ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2007 |

|

RU2325427C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| Установка сепарационной очистки при напорной транспортировке газообразных продуктов по трубопроводам | 2021 |

|

RU2777157C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ИЗ РАСПЛАВА ТЕРМОПЛАСТОВ | 2000 |

|

RU2174165C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПОДАЧИ УГЛЕВОДОРОДНОГО ТОПЛИВА И ПАРА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2387866C2 |

| НЕЙТРАЛИЗАТОР | 1991 |

|

RU2023500C1 |

| Центробежно-вихревой двухпоточный сепаратор | 2021 |

|

RU2760690C1 |

| Фильтр | 1990 |

|

SU1761229A1 |

Изобретение относится к нефтедобывающей и обрабатывающей промышленности, а именно к установкам для отделения воды от углеводородной эмульсии. Устройство содержит емкость с патрубками вывода газа, воды и углеводородного сырья, распределитель эмульсии в виде патрубка, в разрыв которого перед емкостью дополнительно установлен завихритель потока эмульсии, который интенсивно перемешивает и вращает поток эмульсии. Завихритель содержит корпус, в котором установлены входная и выходная воронки, соединенные полой втулкой. Воронки выполнены с прорезями. Технический результат состоит в том, что за счет предварительной обработки эмульсии завихрителем значительно без использования химического воздействия сокращается время, необходимое для отстоя, не менее чем в пять раз. Это позволяет увеличить производительность устройства, уменьшить габариты емкости, входящей в состав устройства, и, как следствие, сэкономить материальные и финансовые ресурсы. 2 з.п. ф-лы, 6 ил.

1. Устройство для обезвоживания углеводородной эмульсии, содержащее емкость с патрубками вывода газа, воды и углеводородного сырья, распределитель эмульсии в виде патрубка, отличающееся тем, что в разрыв распределителя эмульсии перед емкостью дополнительно установлен завихритель потока эмульсии, состоящий из цилиндрического корпуса, ограниченного параллельными стенками, через которые внутреннее пространство корпуса сообщено с соосными корпусу патрубками ввода и вывода, сообщенными с распределителем, при этом в корпусе соосно установлены входная и выходная воронки, сужающиеся к середине корпуса, где они жестко соединены полой втулкой, а основание входной вороники герметично соединено с соответствующей стенкой корпуса, причем на боковых поверхностях воронок выполнены сквозные прорези, а в стенках полой втулки в перпендикулярной оси плоскости - наклонные отверстия по направлению движения эмульсии, при этом между выходной воронкой и патрубком вывода установлен переводник, состоящий из жестко соединенных между собой цилиндрического кольца, герметично прилегающего к другой соответствующей стенке корпуса, диска и конуса, вставленного в выходную воронку, герметично соединенную основанием с переводником с возможностью получения тарированного кольцевого зазора между основанием выходной воронки и внутренней цилиндрической поверхностью корпуса, при этом на цилиндрической поверхности диска выполнены выборки в виде многозаходной резьбы с высотой профиля не менее величины кольцевого зазора по направлению винтовых прорезей входной воронки, а в стенках кольца - сквозные каналы, которые выполнены наклоненными или закрученными противоположно потоку эмульсии, причем пропускная способность этих каналов и суммарная пропускная способность винтовых прорезей воронок и отверстий полой втулки практически равны пропускной способности кольцевого зазора, при этом патрубок ввода оснащен расширяющимся раструбом, введенным внутрь входной воронки, с конусным отбойником, расширяющимся от края раструба к соответствующей стенке.

2. Устройство для обезвоживания углеводородной эмульсии по п.1, отличающееся тем, что количество прорезей в каждой воронке не менее одной.

3. Устройство для обезвоживания углеводородной эмульсии по п.1, отличающееся тем, что многозаходная резьба выполнена с прямоугольным профилем и углом наклона к оси корпуса не менее 45°.

| ОТСТОЙНИК ДЛЯ РАЗДЕЛЕНИЯ ЭМУЛЬСИИ | 2003 |

|

RU2242265C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2124550C1 |

| СОСТАВ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ И СПОСОБ ЕГО ПРИМЕНЕНИЯ В УСТРОЙСТВЕ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2178449C1 |

| Судовой винтовой движитель | 1915 |

|

SU3391A1 |

| US 6436298 A, 20.08.2002. | |||

Авторы

Даты

2009-05-10—Публикация

2007-04-12—Подача