Изобретение относится к обработке металлов резанием и может быть использовано для снятия фасок и заусенцев на кромках отверстий.

Известны режущие инструменты для снятия фасок и заусенцев на кромках отверстий, например режущий инструмент по а.с. СССР N 1009644, кл. МКИ B 13 B 51/10, содержащий хвостовик с установленными на нем упругими режущими элементами. Недостатком указанного режущего инструмента являются его ограниченные технологические возможности, а также недостаточное качество обработки им изделий.

Наиболее близким аналогом заявляемого технического решения является режущий инструмент по а.с. СССР N 1692750, кл, МКИ B 23 B 29/034, содержащий хвостовик с установленными на нем подпружиненными режущими элементами и ограничитель перемещения режущих элементов.

Недостатком указанного режущего инструмента является сложность его конструкции из-за наличия большого числа составляющих его элементов, быстрый его износ, низкое качество обработки кромок отверстий и недостаточные технологические возможности режущего инструмента. Конструкция данного режущего инструмента не дает возможности быстро заменить режущие элементы при их износе или поломке, так как при напайке или сварном соединении режущих элементов к упругому элементу необходимо производить их замену вместе с упругим элементом, а в случае соединения режущих элементов с упругим элементом с помощью крепежных элементов необходима разборка последних, что увеличивает время обработки изделий. Сложность конструкции известного режущего инструмента предполагает увеличение его веса и, следовательно, необходимость использования сложных станочных приспособлений для его установки и зажима, что приводит к увеличению расхода электроэнергии и увеличению материалоемкости оборудования. Выполнение режущих элементов инструмента в виде раздельных режущих пластин, связанных между собой механической связью через ограничитель и упор, ухудшает качество обработки из-за взаимного трения между данными элементами. Громоздкость конструкции режущего инструмента не позволяет обрабатывать отверстия в труднодоступных местах, например ступенчатые отверстия с относительно небольшой разностью диаметров и в глубоких пазах.

Исходя из указанных недостатков, задача, на решение которой направлено заявляемое техническое решение, заключается в следующем: упрощение конструкции режущего инструмента и, следовательно, снижение его веса и материалоемкости, уменьшение расхода электроэнергии, увеличение срока службы режущих элементов и, следовательно, самого режущего инструмента, уменьшение времени на восстановление работоспособности режущего инструмента, расширение его технологических возможностей, повышение качества обработки им кромок отверстий.

Для устранения указанных недостатков у режущего инструмента для снятия фасок и заусенцев на кромках отверстий, содержащего хвостовик с установленными на нем подпружиненными режущими элементами и ограничитель перемещения режущих элементов, режущие элементы выполнены в виде упругих зубьев многозубой пластины малой толщины, причем зубья отогнуты к хвостовику и образуют угол при вершине ϕ1< 180°, а ограничитель перемещения режущих элементов установлен на хвостовике.

Кроме того, ограничитель перемещения режущих элементов выполнен в виде шайбы.

Упрощение конструкции режущего инструмента и, следовательно, снижение его веса и материалоемкости, а также расхода электроэнергии при работе инструмента достигается за счет того, что в отличие от прототипа, у которого режущие элементы подпружинены специальной пружиной, к которой они крепятся напайкой или с помощью крепежных элементов, в заявляемом техническом решении пружина отсутствует, а необходимое подпружинивание достигается за счет того, что сами режущие элементы выполнены в виде упругих зубьев многозубой пластины малой толщины. Кроме того, отпадает необходимость использования напайки или различных крепежных элементов для соединения пружины и режущих элементов, что приводит к упрощению изготовления режущего инструмента и позволяет быстро заменить режущие элементы при их износе или поломке, так как, в отличие от прототипа, отпадает необходимость заменять режущие элементы вместе с пружиной, в случае их напайки на нее, или разбирать крепежные элементы, которыми режущие элементы могут крепиться к пружине, что в целом значительно экономит время обработки изделий. В заявляемом техническом решении достаточно заменить многозубую пластину или только произвести правку ее зубьев (режущих элементов), например, напильником или абразивным бруском, не разбирая сам инструмент, что увеличивает срок службы режущего инструмента.

Выполнение режущих элементов в виде упругих зубьев пластины малой толщины повышает эффект подпружинивания, увеличивает гибкость режущих элементов, что позволяет применять минимальные усилия резания и, следовательно, использовать простые станочные приспособления для установки и зажима режущего инструмента, способствует повышению качества отработки изделий и расширению технологических возможностей режущего инструмента, а именно, обеспечивает стабильное и равномерное снятие заусенцев и фасок на кромках отверстий деталей, изготовленных из широкого ассортимента как металлов, так и неметаллов различной степени твердости, позволяет обрабатывать отверстия как цилиндрической, так и овальной формы, а также с прерывистой острой кромкой, допуская при обработке смещение или наклон оси обрабатываемого отверстия относительно шпинделя станка. Кроме этого, выполнение режущих элементов в виде упругих зубьев пластины малой толщины не предполагает их дополнительной переточки, так как зубья самозатачиваются в процессе обработки, а их износ минимален из-за небольших усилий резания.

Увеличение срока службы режущих элементов и самого режущего инструмента достигается за счет того, что режущих элементов (упругих зубьев) используется не два, как в прототипе, а три и более, причем, чем их больше, тем меньше их износ, больше период между заточками или заменами режущих элементов и выше качество обработки изделий.

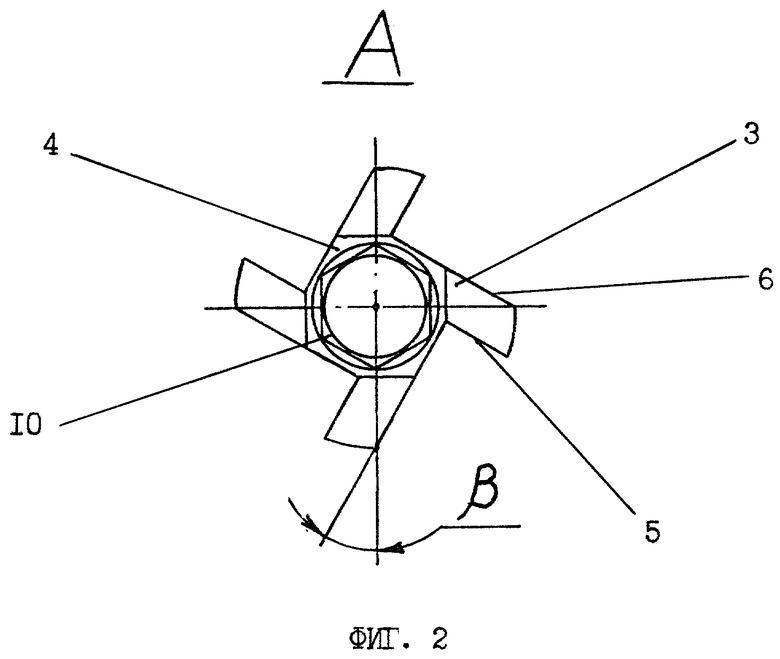

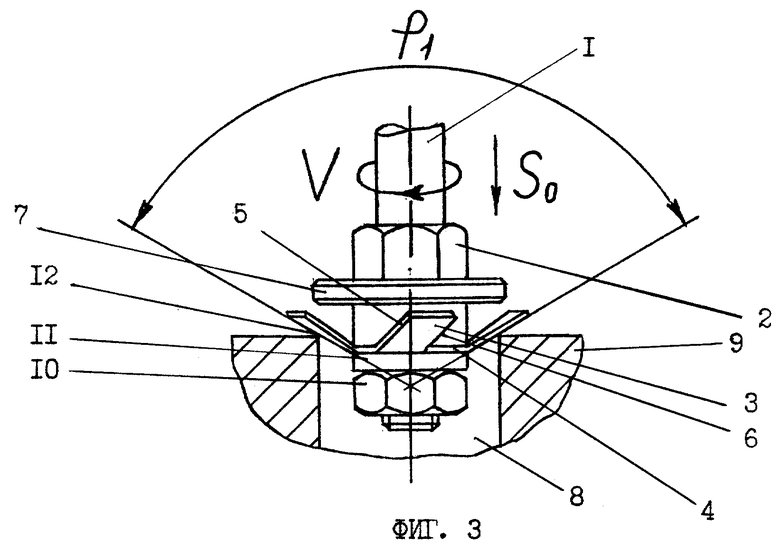

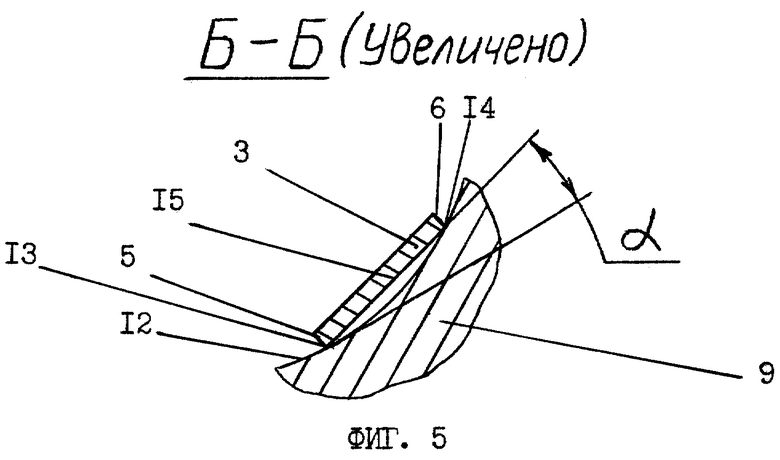

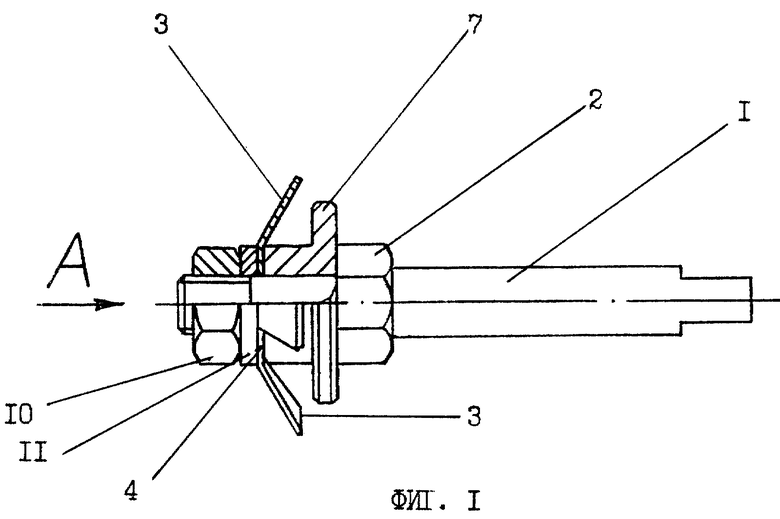

На фиг. 1 изображен режущий инструмент, общий вид; на фиг. 2 - вид по стрелке А; на фиг. 3 - режущий инструмент перед началом обработки отверстия, общий вид; на фиг. 4 - режущий инструмент в момент окончания обработки отверстия, общий вид; на фиг. 5 - разрез зуба по Б-Б.

Режущий инструмент для снятия фасок и заусенцев на кромках отверстий содержит хвостовик 1 с буртиком 2, режущие элементы, выполненные в виде зубьев 3 многозубой режущей пластины 4, надетой на хвостовик 1 и выполненной с малой толщиной, например 0,15 - 0,2 мм, что придает пластине 4 и, соответственно, зубьям 3 упругость. Зубья 3 имеют режущую кромку 5 и заднюю кромку 6. В качестве материала для изготовления пластины 4 может быть применена, например, лента из пружинной стали. Количество зубьев 3 пластины 4 может быть любым, но не менее трех, так как в противном случае значительно ухудшается качество обработки. При увеличении количества зубьев 3 уменьшается их износ и улучшается качество обработки отверстий. Зубья 3 отогнуты к хвостовику 1 и образуют угол при вершине ϕ1, который необходим для того, чтобы зубья 3 могли врезаться в материал, и должен, следовательно, быть менее 180o. Зубья могут быть выполнены с углом наклона β к оси координат пластины 4. При этом увеличение угла β также улучшает качество обработки, так как при этом облегчается вход режущей кромки 5 зубьев 3 в обрабатываемый материал. Режущий инструмент содержит также ограничитель 7 перемещения зубьев 3, установленный на хвостовике 1 за многозубой режущей пластиной 4 в направлении стрелки А. Ограничитель 7 может быть выполнен, например, в виде шайбы, надетой на хвостовик 1. Размер (диаметр) ограничителя 7, а также расстояние его от пластины 4 на хвостовике 1 выбирают в зависимости от диаметра обрабатываемого отверстия 8 детали 9 и диаметра пластины 4, образующегося при достижении зубьями 3 угла при вершине ϕ2. Ограничитель 7 должен иметь диаметр больше диаметра обрабатываемого отверстия 8, чтобы не провалиться в него при движении в направлении подачи So режущего инструмента, и меньше диаметра пластины 4 при достижении зубьями 3 угла при вершине ϕ2, чтобы зубья 3 упирались в ограничитель 7 не торцом, а своей плоской частью. Многозубая режущая пластина 4 и ограничитель 7 жестко закреплены на хвостовике 1, например, прижатием их гайкой 10 через шайбу 11 к торцу буртика 2.

Работа режущего инструмента осуществляется следующим образом. Режущий инструмент хвостовиком 1 вставляется в патрон, например, сверлильного станка (не показан) и при включении последнего получает вращение в направлении стрелки V. Далее, вращающийся режущий инструмент вводится с осевой рабочей подачей So в обрабатываемое отверстие 8 детали 9. Упругие зубья 3 режущей пластины 4, имеющие первоначальный угол при вершине ϕ1, врезаются в кромку 12 отверстия 8, удаляют заусенцы и формируют фаску. Врезание происходит вследствие того, что упругий зуб 3, касаясь радиусной кромки 12 отверстия 8 в двух точках 13 и 14 в своем нормальном сечении (Б-Б) представляет из себя хорду к этой поверхности. При этом между задней поверхностью 15 зуба 3 и касательной к радиусной кромке 12 отверстия 8 образуется угол α, обеспечивающий врезание режущей кромки 5 зубьев 3 в материал обрабатываемой детали 9. Нагрузка, создающая усилие прижима режущей кромки 5, необходимое для врезания зуба 3 в материал обрабатываемой детали 9, обеспечивается упругостью материала, из которого изготовлена режущая пластина 4. При вращении режущего инструмента в направлении стрелки V режущая кромка 5 срезает стружку и заусенцы на кромке 12 отверстия 8 обычно до того момента, когда усилие прижима зубьев 3 сравнивается с силой резания инструмента. При этом задняя кромка 6 зубьев 3 дополнительно заглаживает заусенцы на кромке 12 отверстия 8. При достижении зубьями 3 угла при вершине ϕ2 требуемая фаска оказывается сформированной, а заусенцы на кромке 12 отверстия 8 удаленными. При этом угол при вершине ϕ2 выбирается в зависимости от того, какой размер (ширину) или угол фаски необходимо получить. При угловом перемещении зубьев 3, больше чем необходимо для достижения ими угла при вершине ϕ2, они упираются в ограничитель 7, который ограничивает таким образом их перемещение, позволяя получить требуемый угол при вершине ϕ2, предотвращает образование фаски большего, чем необходимо, размера или угла и предотвращает поломку зубьев 3. Количество зубьев 3 режущей пластины 4, их форма, наклон и толщина могут варьироваться в зависимости от диаметра обрабатываемого отверстия 8, материала детали 9 и необходимого качества обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК С ДВУХ СТОРОН В ОТВЕРСТИЯХ РЕЛЬСОВ | 1997 |

|

RU2107591C1 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| ЗЕНКОВКА ДЛЯ ОБРАБОТКИ ФАСОК В ИЗДЕЛИЯХ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247010C1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ И ПОГРУЗКИ СИЛОСА И СЕНАЖА | 2002 |

|

RU2224410C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС СО СНЯТИЕМ ФАСОК НА ИХ ТОРЦАХ | 2007 |

|

RU2343048C1 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗАНИЯ И ПОГРУЗКИ СИЛОСА И СЕНАЖА | 2002 |

|

RU2225091C2 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛА | 2000 |

|

RU2164535C1 |

Изобретение относится к обработке металлов резанием, снятию фасок и заусенцев на кромках отверстий. Инструмент содержит хвостовик, установленную на нем пластину малой толщины, подпружиненные режущие элементы и ограничитель перемещений режущих элементов. Для упрощения конструкции пластина малой толщины выполнена многозубой. Режущие элементы выполнены в виде упругих зубьев указанной пластины, отогнутых к хвостовику с образованием угла при вершине меньше 180°. Ограничитель перемещения режущих элементов установлен на хвостовике и может быть выполнен в виде шайбы. Технический результат заключается также в снижении веса и материалоемкости, уменьшении расхода электроэнергии, увеличении срока службы режущих элементов, уменьшении времени на восстановление работоспособности режущего инструмента, расширении его технологических возможностей, повышении качества обработки кромок отверстий. 1 з. п.ф-лы, 5 ил.

| Режущий инструмент для снятия заусенцев на кромках отверстий | 1989 |

|

SU1692750A1 |

| Режущий инструмент для обработки пенопластов | 1980 |

|

SU939235A1 |

| Режущий инструмент для снятия заусенцев на кромках отверстий | 1981 |

|

SU1009644A1 |

| ПРЕОБРАЗОВАТЕЛЬ НАПРЯЖЕНИЯ | 0 |

|

SU290420A1 |

| US 3678551, 25.07.1972 | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2001-03-10—Публикация

1999-06-10—Подача