Изобретение относится к металлообработке, а именно к способам подготовки режущего инструмента под износостойкое покрытие.

Известен способ подготовки режущего инструмента под износостойкое покрытие, включающий заточку и упрочнение режущей кромки с помощью абразивного снятия фаски с одновременным округлением ее и нанесение износостойкого покрытия (R.L. Hatschek. Turning Withinserts. - "Amerikan Machinist", X, 1978, p. SR 7.8.).

Недостатком известного способа является то, что им затруднительно обеспечить оптимальность фасок и округления режущих, переходных кромок многозубых и сложнофасонных инструментов (развертки, протяжки, червячные фрезы, метчики и т.д.).

Наиболее близким по технической сущности является способ подготовки режущего инструмента под износостойкое покрытие, включающий заточку и упрочнение режущей кромки путем кратковременного резания обрабатываемого материала на чистовых режимах резания в течение 2-10 с (Информационный листок Омского ЦНТИ 204-92, 1992).

Недостатком известного способа является нестабильность получаемых после приработки значений пластического обминания (вплоть до разрушения режущих кромок). Это обусловлено тем, что в известном способе не учитываются реальные сведения, например, о разбросе механических свойств обрабатываемых материалов.

Техническим результатом изобретения является повышение стойкости инструмента за счет снижения интенсивности износа режущей кромки.

Технический результат достигается за счет того, что перед упрочнением режущей кромки путем кратковременного резания обрабатываемого материала на чистовых режимах резания, предварительно определяют разброс твердости обрабатываемого материала, а упрочнение режущей кромки производят на материале с минимальной твердостью.

Известно, что при обработке труднообрабатываемых металлов в начальный момент резания происходит пластическая деформация острой режущей кромки с последующей стабилизацией ее профиля. При резании на чистовых режимах пластическая деформация заключается в обминании профиля режущих кромок. Однако, если такой инструмент, упрочненный на чистовых режимах резания, эксплуатировать на черновых режимах, то эффект упрочнения практически не проявляется, поскольку зона предварительной пластической деформации, зависящая от режимов резания, значительно меньше зоны действительного контакта инструмента с обрабатываемым материалом. Если упрочнение инструмента производить сразу на эксплуатационных режимах, то резко увеличивается возможность разрушения режущей кромки в первоначальный момент резания вместо ее упрочнения (Информационный листок Омского ЦНТИ 204-92, 1992).

В предлагаемом способе изготовления режущих инструментов используется эффект пластического обминания профиля режущих кромок (с передней поверхности на заднюю), проявляемый наиболее отчетливо при резании жаропрочных сплавов и выражаемый наличием зависимости величины пластического обминания от времени работы инструментов. Наиболее значительно обминание наблюдается в первые секунды времени резания с последующей стабилизацией геометрии профиля на режущих вспомогательных и переходных кромках.

Установлено, что без учета разброса твердости обрабатываемого материала нельзя управлять уровнем контактного упрочнения режущих кромок за счет использования потенциала пластичности, заложенного в инструментальном материале.

Установлено, что эффект накопленного деформирования в виде повышения прочности (упрочнения) кромок наиболее значителен в первоначальный период деформирования. Кромка, упрочненная в начальный более благоприятный период деформационного нагружения, становится формоустойчивее при воздействии даже больших контактных нагрузок.

Наиболее значительное обминание наблюдается в первые секунды времени с последующей стабилизацией геометрии профиля и с увеличенной механической прочностью режущих, вспомогательных и переходных кромок.

Известны способы подготовки режущего инструмента, при которых приработка инструмента ведется на заниженной (Симешев Э.Г. и др., Вопросы приработки фрез; Сборник научных трудов Ташкентского политехнического института, 1981, 323, с. 9-13) или оптимальной скорости (Кабалдин Ю.Г., Механизмы структурной самоорганизации контактных поверхностей инструмента при резании, Вестник машиностроения, 1998, 10, с. 23-32).

Известны способы подготовки режущего инструмента под износостойкое покрытие (заявка Японии 60-48211, В 23 С 5/10, 1985; Кабалдин Ю.Г., Повышение работоспособности режущей части инструмента из быстрорежущей стали. Вестник машиностроения, 1996, 6, с. 27-32).

В известных способах не учитывается разброс твердости обрабатываемого материала. Например, сплав ХН62БМКТЮИД (ТУ08.101) имеет диапазон значений твердости НВ302-375 (разброс до 34%). Сплав ВТЗ-1 (ОСТ1.90173-75) имеет диапазон значений твердости НВ269-363 (разброс до 35%). Сплав ХН35ВТЮВД (ТУ114-1-850-74) имеет диапазон значений твердости НВ285-352 (разброс до 24%) и т. д. При кратковременном резании каждого жаропрочного сплава, но с разными значениями твердости, из-за разных удельных нагрузок, возникают пластические деформации режущих кромок разных значений вплоть до критических.

Задача, на решение которой направлено изобретение - повышение стойкости инструмента. Поставленная задача решается тем, что способ подготовки режущего инструмента под износостойкое покрытие включает заточку и упрочнение режущей кромки путем кратковременного резания обрабатываемого материала. При этом предварительно определяют разброс твердости обрабатываемого материала, а упрочнение режущей кромки производят при резании обрабатываемого материала с минимальной твердостью.

Способ реализуется следующим образом.

Затачивают режущий инструмент. В партии обрабатываемого материала определяют твердость каждой заготовки. Выбирают материал с минимальной твердостью и обрабатывают его на чистовых режимах резания в течение 2-10 с. На подготовленный режущий инструмент наносят износостойкое покрытие, затем обрабатывают всю партию заготовок.

Пример 1. Приработка режущих кромок инструмента из быстрорежущей стали Р12Ф2К5М3МП, предназначенного для протягивания жаропрочного сплава ХН62БМКТЮ ИД (диапазон твердости НВ 302-375).

Из партии деталей выбран диск с минимальной твердостью НВ321 (максимальная твердость детали из партии - НВ373). После приработки на режущую кромку нанесено покрытие - нитрид циркония толщиной 3-4 мкм. Подготовленным инструментом осуществляют протягивание при скорости резания V=1,5 м/мин с подачей на зуб 0,04 мм до принятого критерия затупления h=0,3 мм.

Проведены испытания:

1 - приработка протяжки на диске с твердостью НВ321, последующее протягивание диска с НВ321.

2 - приработка протяжки на диске с твердостью НВ373, последующее протягивание диска с НВ373.

3 - приработка протяжки на диске с твердостью НВ321, последующее протягивание диска с НВ373.

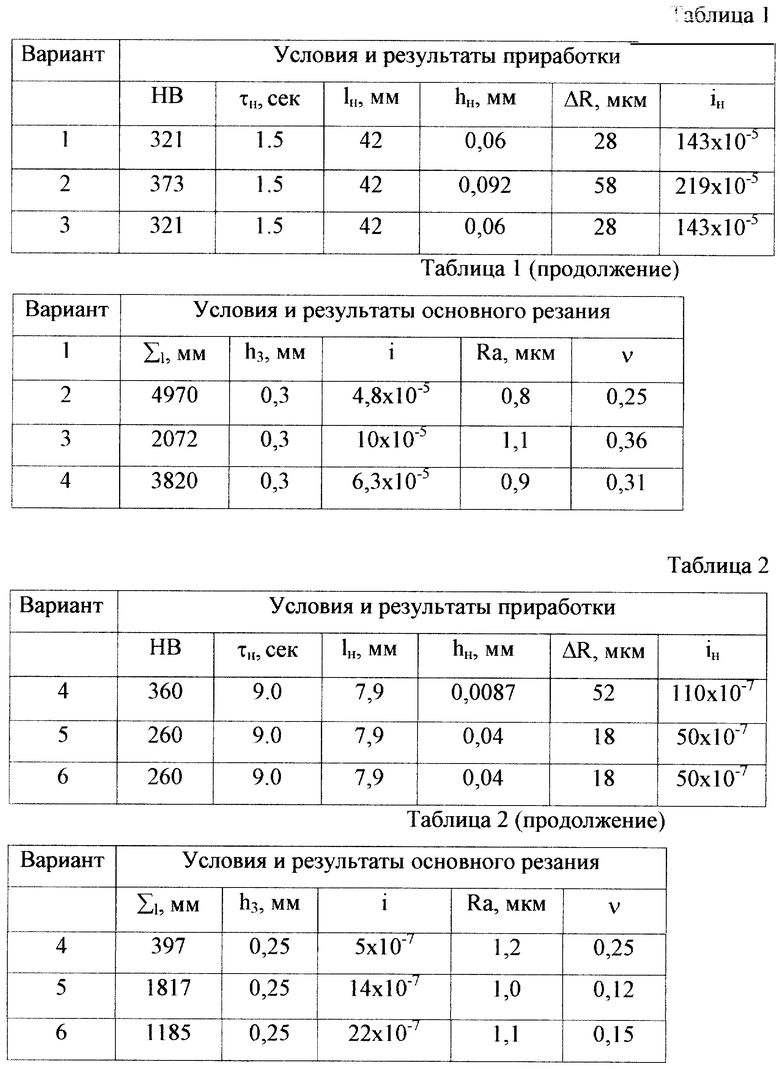

Результаты испытаний приведены в таблице 1, где:

τн - время приработки, с;

lн - путь резания при приработке, мм;

iн=hн/lн - интенсивность износа инструмента на участке начального периода (приработка);

hн - износ в начальный период резания (приработка), мм;

ΔR - величина пластического деформирования режущей кромки, мкм;

∑1 - общий путь резания до критического износа, мм;

h3 - допустимая величина износа по задней грани, мм;

i = (h3-hн)/(∑1-lн) - интенсивность износа на основном участке резания;

Ra - шероховатость, мкм.

Из примера 1 следует, что приработка на детали с твердостью НВ321 и последующая обработка деталей с твердостью НВ373 позволяет повысить долговечность инструмента по сравнению со сквозной обработкой деталей с НВ373, в 1,84. Улучшилась шероховатость и уменьшился коэффициент вариации шероховатости - ν.

Пример 2. Приработка режущих кромок торцевых фрез, оснащенных твердым сплавом ВК8 с передним углом γ=0o; α=14o, предназначенных для фрезерования титанового сплава ВТЗ - 1 (диапазон твердости НВ302 - 375). После приработки произведено нанесение покрытия - нитрид циркония толщиной 3-4 мкм. Осуществляют фрезерование до критического затупления h3=0,25 мм при следующих условиях: скорость резания - 54 м/мин; подача на зуб Sz=0,06 мм/зуб; глубина резания t=1,5 мм; ширина фрезерования В=36 мм; СОЖ 4% "Аквол 10М".

Проведены испытания:

4 - приработка фрезы и последующее фрезерование производилось на деталях из ВТЗ - 1 с твердостью НВ360.

5 - приработка фрезы и последующее фрезерование производилось на деталях из сплава ВТЗ - 1 с твердостью НВ260.

6 - приработка фрезы при фрезеровании сплава ВТЗ - 1 с минимальной твердостью НВ260 и последующее фрезерование сплава ВТЗ - 1 с твердостью НВ360.

Результаты испытаний приведены в таблице 2.

Из примера 2 следует, что приработка на детали с твердостью НВ 260 и последующее фрезерование с твердостью НВ 360 позволяет повысить долговечность инструмента по сравнению со сквозной обработкой деталей с НВ 360 в 3 раза. Коэффициент вариации шероховатости снизился с 0,25 до 0,15.

Изобретение позволяет повысить стойкость инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С ПРЕРЫВИСТЫМИ ПОВЕРХНОСТЯМИ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 1999 |

|

RU2149077C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ | 2002 |

|

RU2220821C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ЛИСТОВЫХ ЗАГОТОВОК РЕЗАНИЕМ ДЛЯ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2013 |

|

RU2560814C2 |

| Способ лазерного восстановления режущей кромки зубьев фрезы | 2019 |

|

RU2707005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2198766C2 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2001 |

|

RU2203773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ | 2010 |

|

RU2440794C1 |

Изобретение относится к области металлообработки. Способ включает заточку и упрочнение режущей кромки путем кратковременного резания обрабатываемого материала. Для увеличения стойкости режущего инструмента предварительно определяют разброс твердости обрабатываемого материала, а упрочнение режущей кромки производят при резании обрабатываемого материала с минимальной твердостью. 2 табл.

Способ подготовки режущего инструмента под износостойкое покрытие, включающий заточку и упрочнение режущей кромки путем кратковременного резания обрабатываемого материала, отличающийся тем, что предварительно определяют разброс твердости обрабатываемого материала, а упрочнение режущей кромки производят при резании обрабатываемого материала с минимальной твердостью.

| Способ подготовки режущего инструмента под износостойкое покрытие | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Способ очистки поверхности металлических изделий | 1986 |

|

SU1472155A1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1991 |

|

RU2023027C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ХАЕТ Г.Л | |||

| Прочность режущего инструмента | |||

| - М.: Машиностроение, 1975, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

Авторы

Даты

2002-06-20—Публикация

2000-05-10—Подача